一般机电一体化产品,除了机械主体部分外,其他部分均涉及电子等相关技术。随着微纳制造技术和表面组装技术(SMT)的发展,一些机电一体化产品正朝着小型化、轻量化、多功能、高可靠性方向发展,其中微纳制造技术是基础。

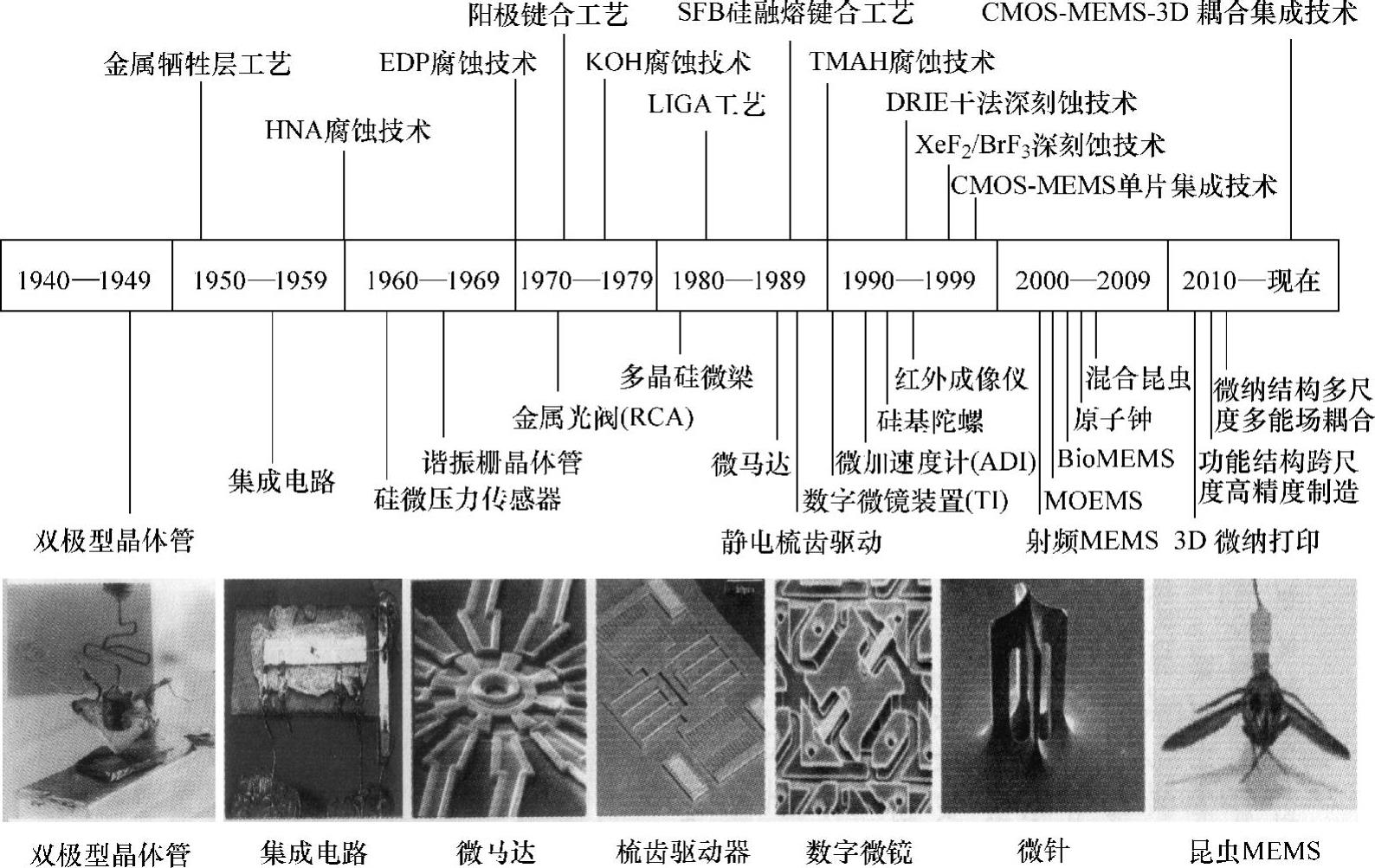

微纳制造技术就是结合机械微细加工技术和微电子加工技术,将机构及其驱动器、传感器、控制器及电源集成在一个很小的多晶硅上,从而获得了完备的微型机电一体化系统(MEMS),整个尺寸缩小到几百微米~几纳米范围内。微纳制造技术的发展历程如图1-5所示。

微纳技术主要涉及微/纳设计与器件原理、微纳米加工、微/纳复合加工、微/纳测试与表征、微/纳操作、装配与封装以及微/纳制造装备新原理等方面,其研究内容如下:

(1)微/纳设计与器件原理 微/纳设计是以微米、纳米结构为研究对象,设计出具有特定功能的结构、器件或系统;随着结构尺寸从微米尺度减小到纳米尺度,结构的尺度效应凸显出来,如纳米的尺度效应、表面/界面效应以及量子效应等,已成为影响器件性能的主要因素。主要研究内容包括:微/纳传动与制动,微/纳传感与控制,微/纳机械系统构成的新原理、新方法和微/纳结构力学,微纳制造过程、服役行为、失效预测和产品回收的全寿命周期的建模、计算和仿真,以及微/纳构件、器件或系统的性能影响相关性和变化规律。

(2)微加工 由于MEMS的多样性促使其加工技术由单一的硅微加工技术向金属、玻璃、陶瓷、聚合物、化合物半导体等非硅加工技术发展,集成化成为MEMS的重要特征和发展趋势。针对汽车、新能源和光电子等信息产业以及医疗与健康、环境与安全等领域对高性能MEMS器件与系统的需求,微加工的主要研究内容包括:基于多场原理的MEMS微加工基础理论、MEMS集成技术、MEMS硅微加工和非硅材料微加工等新原理与新方法等。

图1-5 微纳制造技术的发展历程(https://www.daowen.com)

(3)纳米加工 纳米加工是指加工出纳米尺度、具有特定功能的结构、装置和系统的制造过程。主要研究内容包括:特征尺寸在1~100nm的加工技术,包括“自上而下”和“自下而上”的加工方法。“自上而下”是降低物质结构维度,即采用物理和化学方法对宏观物质进行超细化;“自下而上”是利用自组装将原子或分子组装成为系统。

(4)微/纳复合加工 微/纳复合加工是把不同尺度的结构、器件和系统加工集成一体化加工技术。随着微纳加工技术的不断完善和发展,出现了纳米加工与微加工结合的“自上而下”的微纳复合加工和纳米材料与微加工结合的微/纳复合加工,它们成为实现高性能、多功能、高集成度新型微/纳器件和系统不可缺少的关键技术。

(5)微/纳操作、装配与封装 微/纳操作、封装与装配是指,通过施加外部能场实现对微/纳米尺度结构与器件的推/拉、拾取/释放、定位、定向等操纵,装配与封装等作业,研究微/纳结构与器件操作、装配与封装相关的理论和方法。主要应用在微/纳结构与器件的操作、封装与装配,细胞、基因、蛋白质等生物粒子的操纵等方面。主要研究内容包括:微/纳结构作用机理与多场调控机制等基础理论,微/纳系统高密度集成与三维封装,高速、高精度、并行装配和基于尺度效应的装配,以及无机/有机多层界面互连机理与跨尺度封装等新原理与新方法。

(6)微/纳测试与表征 微/纳测试与表征是在微/纳尺度及亚纳米精度下揭示尺度效应、表面/界面效应以及微/纳结构与器件功能的测量理论与方法。它是微/纳结构与器件制造的前提和基础,也是实现微/纳制造过程定性或定量评判、高精度操纵与调控以及微/纳器件质量水平控制的重要支撑手段。主要研究内容包括:微/纳机械构件材料特性、结构几何量、物理(电、力、磁、光、声学等)参量测量方法,以及微/纳器件与系统的多域耦合效应与参量测量表征的理论与方法等。

(7)微/纳制造装备新原理 微/纳制造装备是制造微/纳结构与系统的重要手段,实现对微/纳结构与器件的加工、操作、装配与封装以及测试等。主要研究内容包括:用于微/纳加工、微/纳操作、微/纳封装与装配、微/纳测试等微/纳制造过程的装备新原理。

综上所述可以看出:微/纳制造涉及领域广、多学科交叉融合,是21世纪战略必争的前沿高科技,对国民经济、社会发展与国家安全具有重要的意义。生物分子马达、纳米电动机、纳米机器人、基于机电耦合的分子晶体管、分子电子器件、分子光电器件、纳米电路、纳米存储器、纳米智能材料器件和系统、纳米传感器、纳米药物等不断地出现,展示了诱人前景。这些技术和产品正在向工业、农业、航天、军事、生物医学、航海及家庭服务等各个应用领域转化,它的发展将会使工业、农业、医疗卫生和国家安全等发生较大的技术变革。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。