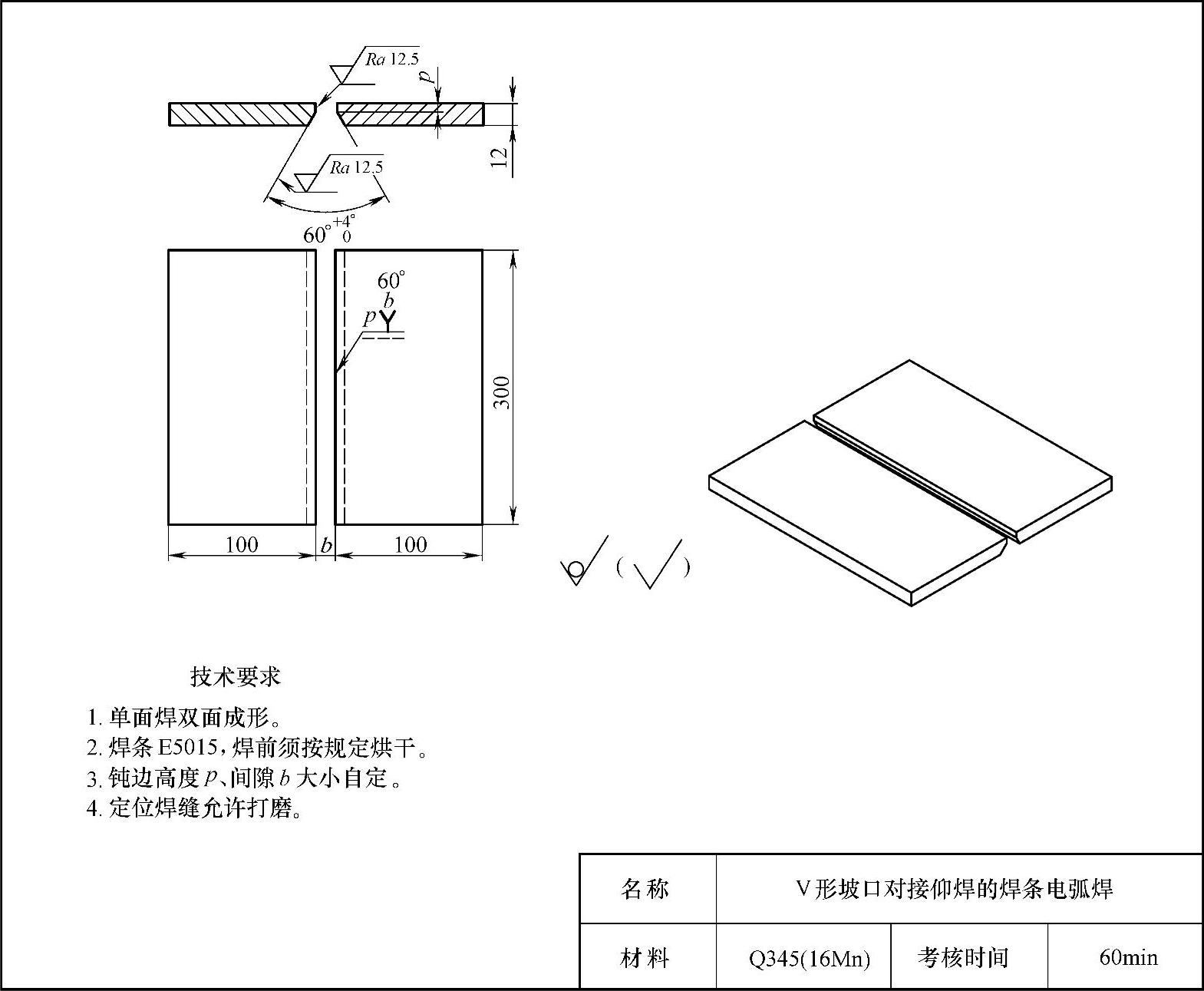

1.考件图样(见图2-52)

图2-52 低合金钢板V形坡口对接仰焊(焊条电弧焊)

2.焊前准备

1)试件材质:Q345(16Mn)钢板规格为300mm×100mm×12mm,坡口面角度为30°~32°,数量2件。

2)焊接材料:E5015焊条,ϕ2.5mm、ϕ3.2mm、ϕ4.0mm任选,焊条焊前烘干温度为350~400℃,保温1~2h。

3)焊接设备:直流弧焊机、弧焊整流器、逆变弧焊机均可,设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、焊条保温桶、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:对接仰焊。

3)坡口形式:V形坡口,坡口角度为60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口及坡口边缘15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊缝位于考件两端坡口内,长度为10~15mm。定位装配后,应预置反变形。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

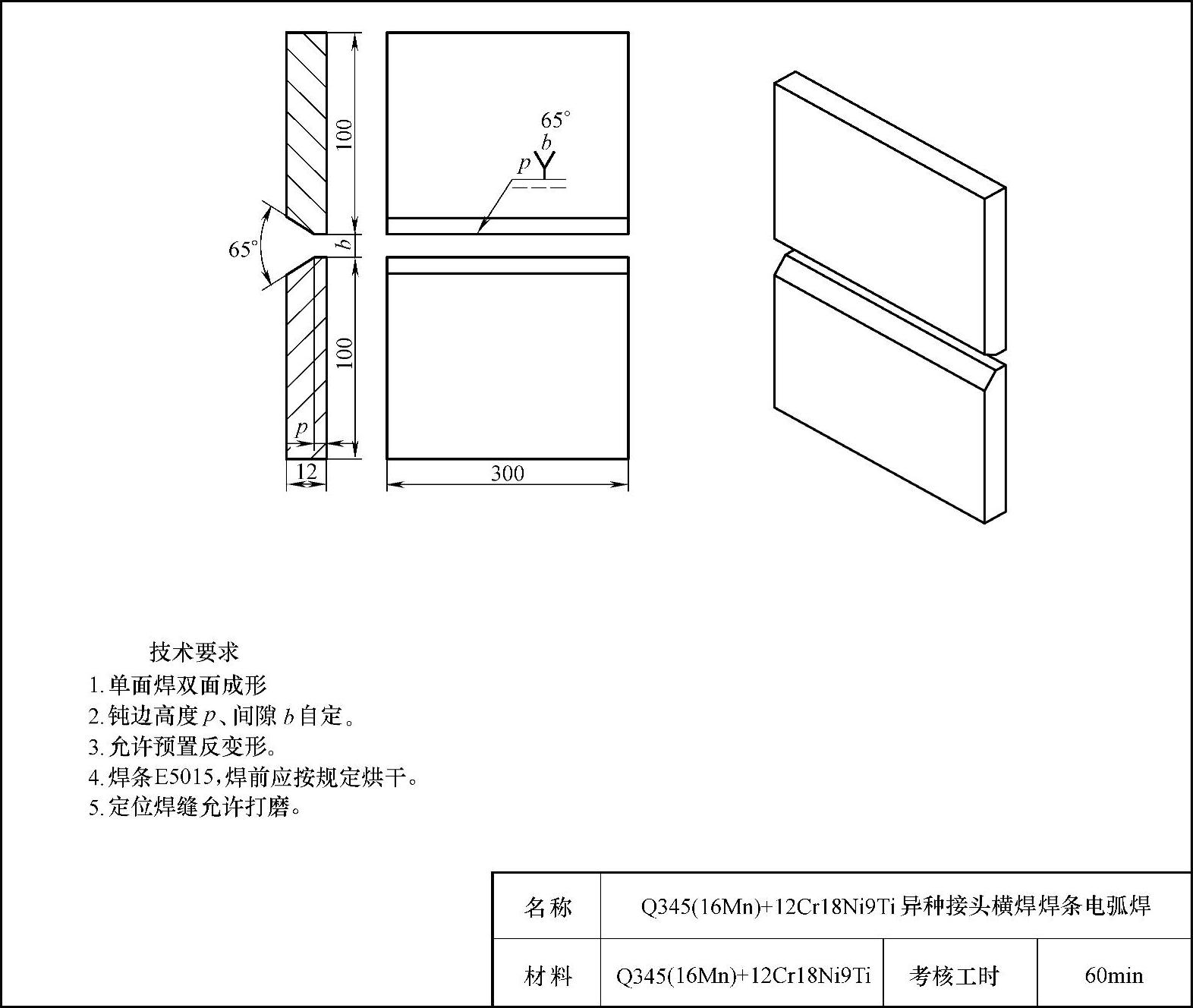

5.配分、评分标准(见表2-39)

表2-39 低合金钢板V形坡口对接仰焊(焊条电弧焊)评分表

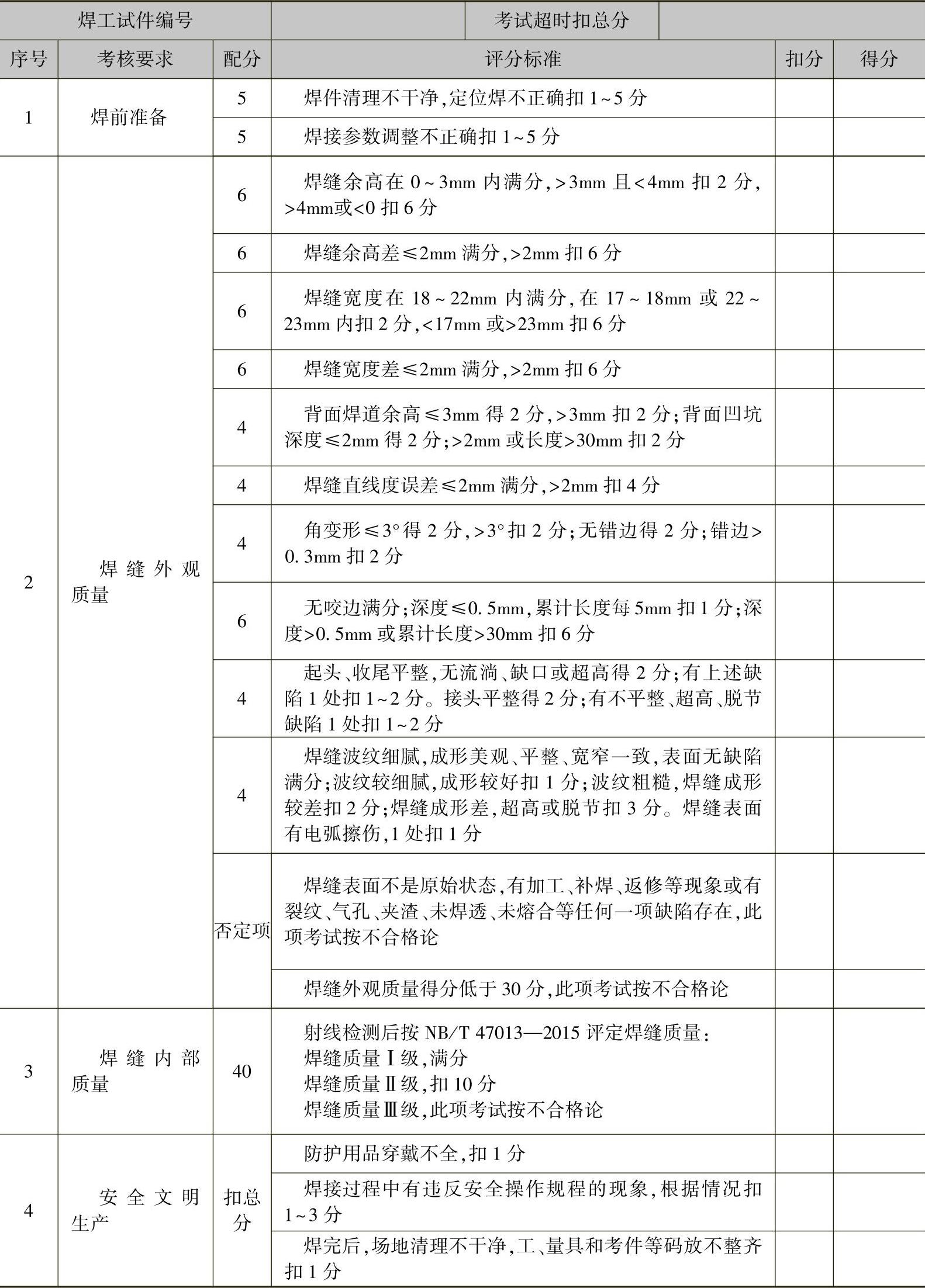

二、Q345(16Mn)+12Cr18Ni9Ti异种金属接头横焊焊条电弧焊

1.考件图样(见图2-53)

图2-53 Q345(16Mn)+12Cr18Ni9Ti异种金属接头横焊焊条电弧焊

2.焊前准备

1)试件材质 Q345(16Mn)钢板,规格为300mm×125mm×12mm,坡口面角度为30°~31°,数量1件。12Cr18Ni9Ti钢板,规格为300mm×125mm×12mm,坡口面角度为30°~31°,数量1件,如图2-53所示。

2)焊接材料:E5015焊条,打底层ϕ3.2mm,填充层、盖面层ϕ4.0mm。

3)焊接设备:弧焊整流器或弧焊变压器,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:对接横焊。

3)坡口形式:V形坡口,坡口角度60°~62°

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,进行定位焊;定位焊缝位于考件两端坡口内,长度为10~15mm。定位装配后,应预置反变形。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-40)

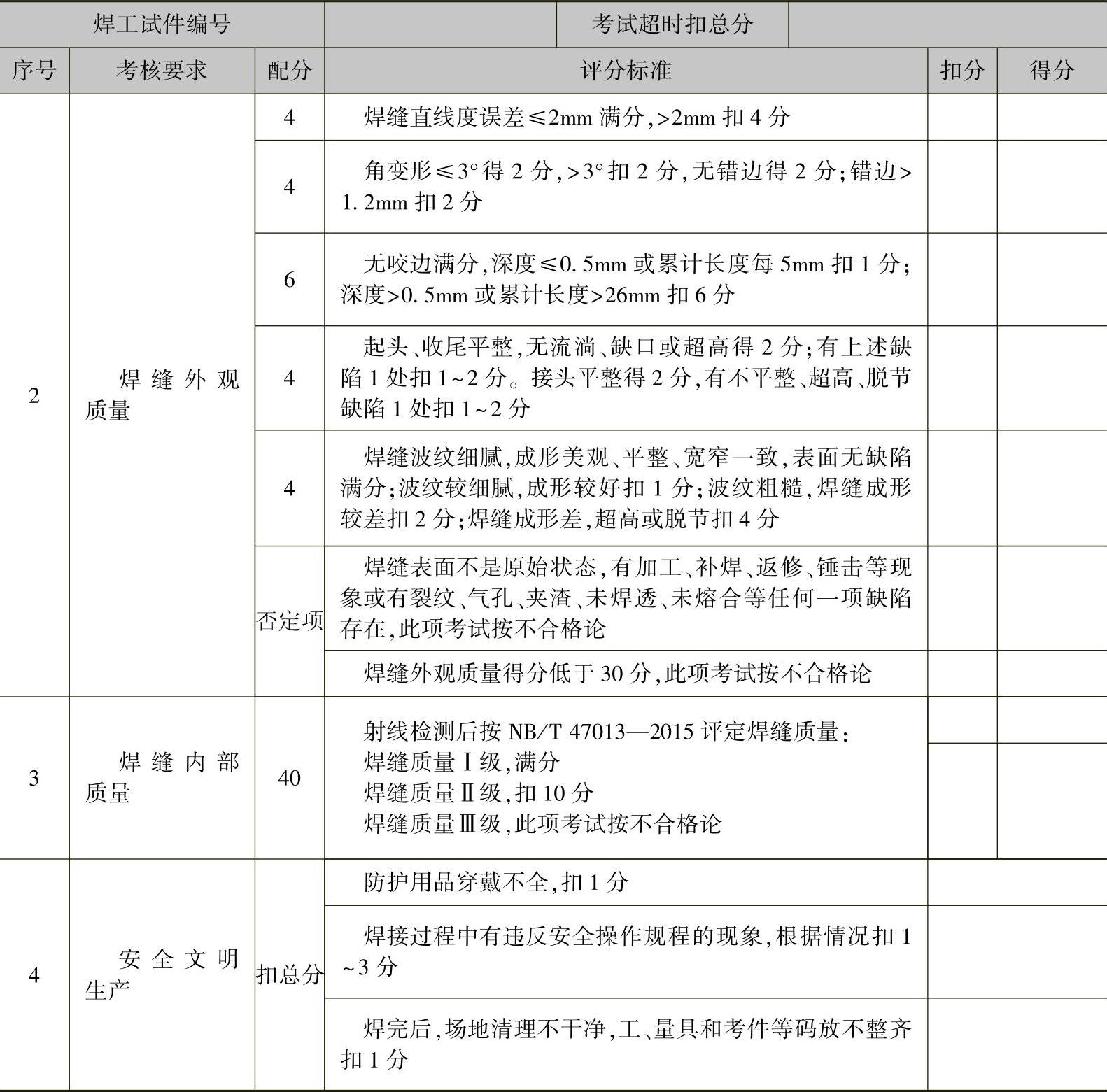

表2-40 Q345(16Mn)+12Cr18Ni9Ti异种金属接头横焊焊条电弧焊评分表

(续)

三、小直径管对接垂直固定加障碍焊(焊条电弧焊)

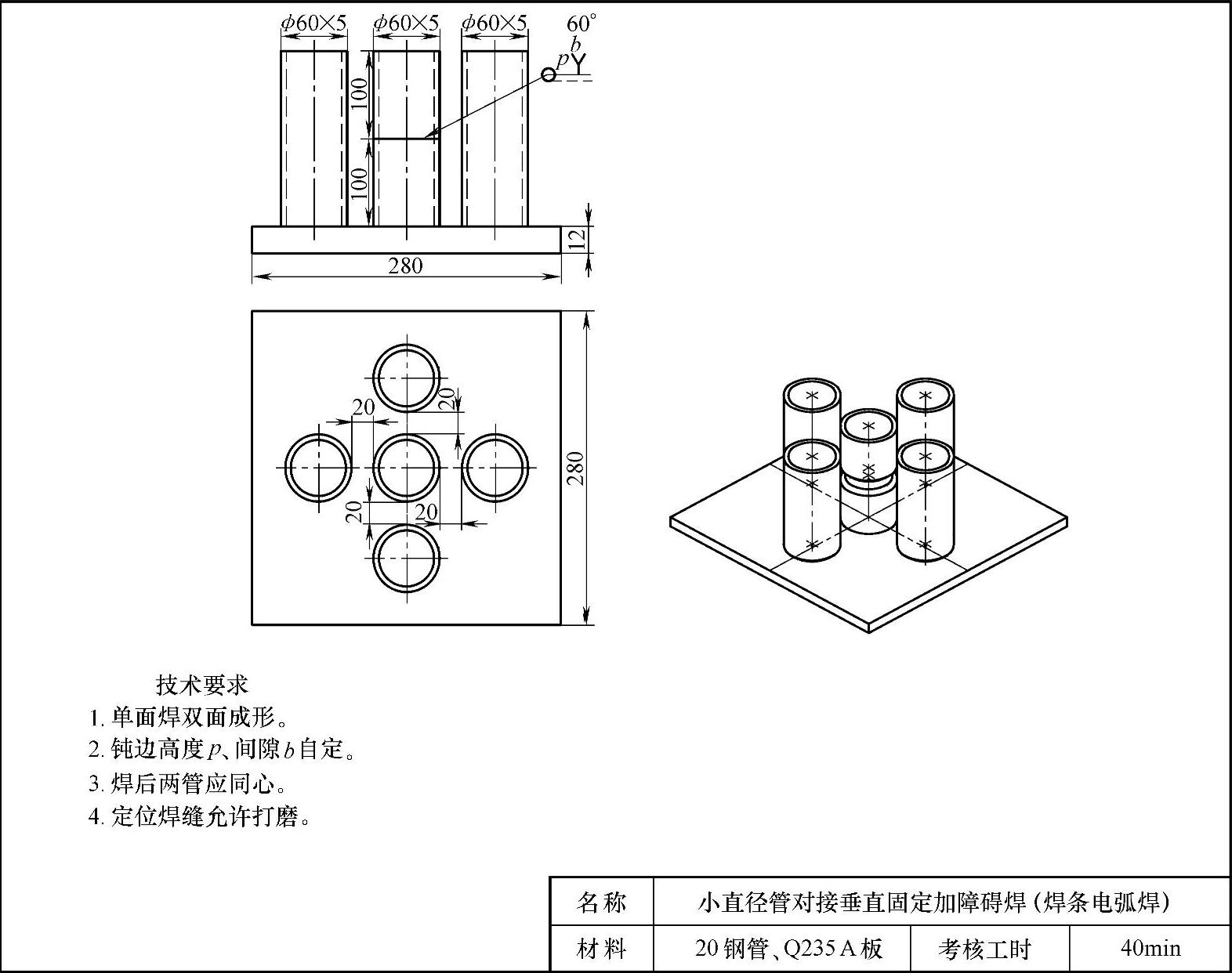

1.考件图样(见图2-54)

2.焊前准备

1)试件材质:20钢管,规格为ϕ60mm×5mm,L=100mm,V形坡口,坡口面角度为30°~32°,数量2件;ϕ60mm×5mm,L=200mm,数量4件;Q235-A钢板,280mm×280mm×12mm,每人1件,如图2-54所示。

2)焊接材料:E4303焊条,ϕ2.5mm、ϕ3.2mm任选。

3)焊接设备:弧焊变压器,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

图2-54 小直径管对接垂直固定加障碍焊(焊条电弧焊)

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:垂直固定加障碍焊。

3)坡口形式:V形坡口,坡口角度60°~64°

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装进行定位焊,钢管定位焊焊1点,位于时钟12点处坡口内;也可焊2点,位于时钟10点、2点处坡口内,禁止在时钟6点处定位焊。定位焊缝长度为10~15mm。定位装配后,应调整管子,使两管同心;然后在钢板上划焊管和障碍管的位置线,打上样冲,并分别将装配好的管子和障碍管定位焊在钢板上,调整管子,使每根管子均垂直于钢板。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝高度、高度差、焊缝宽度、宽度差、直线度、角变形、错边、咬边、熔合不良、背面焊缝超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具、考件摆放整齐。

5.配分、评分标准(见表2-41)

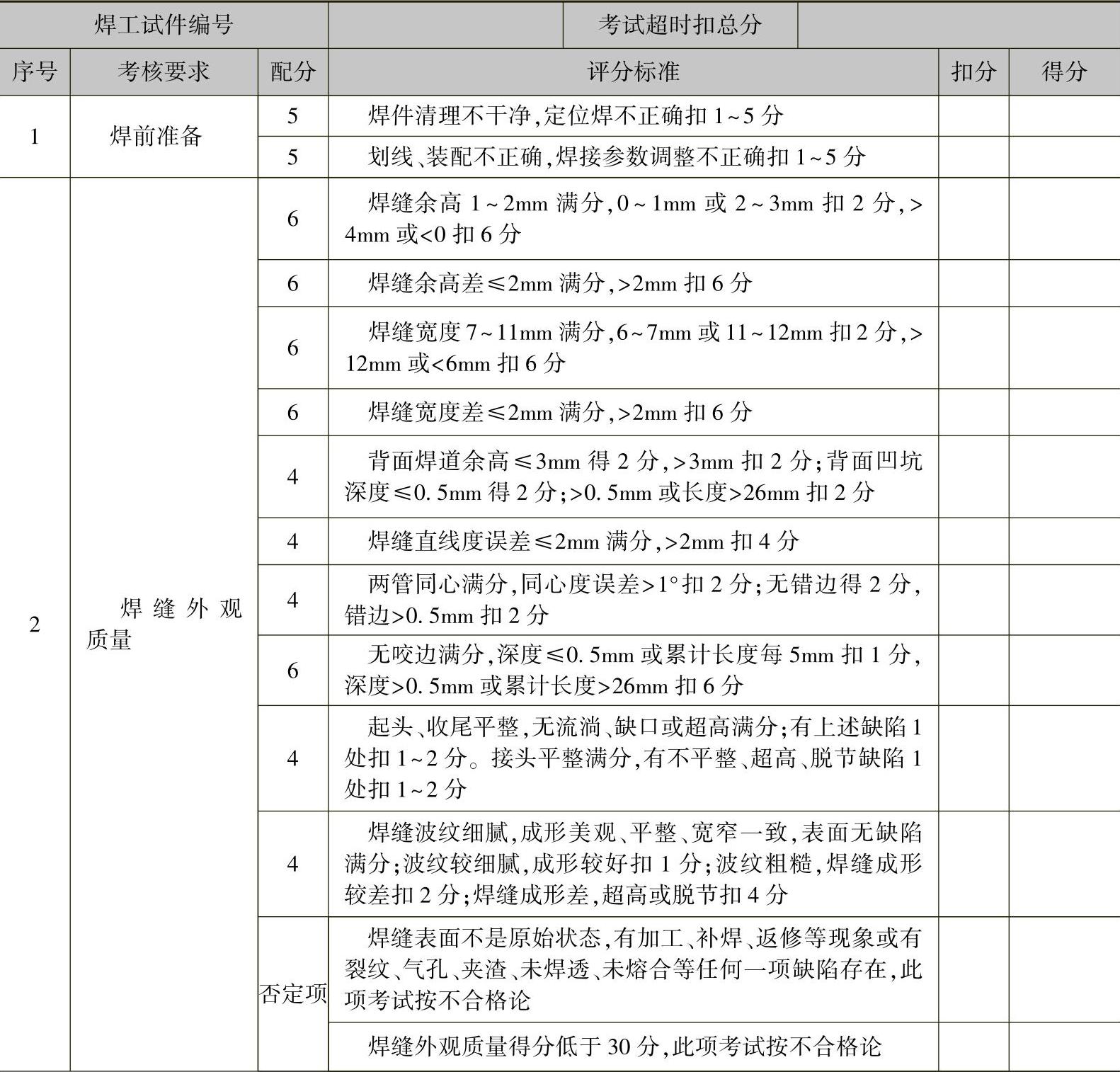

表2-41 小直径管对接垂直固定加障碍焊(焊条电弧焊)评分表

(续)

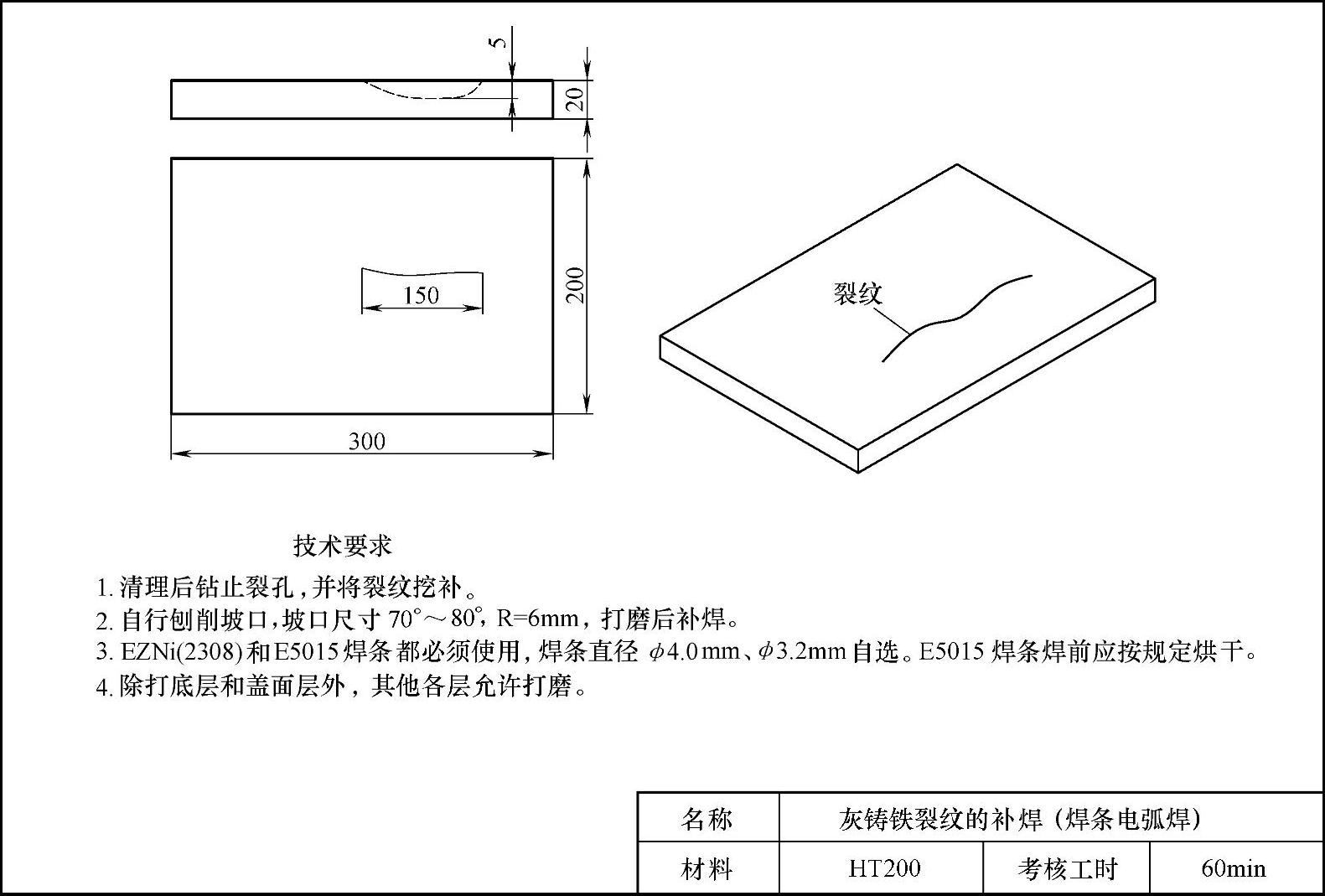

四、灰铸铁裂纹的补焊(焊条电弧焊)

1.考件图样(见图2-55)

图2-55 灰铸铁裂纹的补焊(焊条电弧焊)

2.焊前准备

1)试件材质:灰铸铁HT200,规格为300mm×200mm×20mm,有一条长150mm、深5mm的裂纹,数量1件。

2)焊接材料:焊条EZNi(2308)和E5015均应使用,直径ϕ3.2mm或ϕ4.0mm任选。

3)焊接设备:弧焊整流器、弧焊变压器,直流弧焊机、空气压缩机、碳弧气刨钳、连接电缆、气管等,设备型号根据实际情况自定。

4)工、量具 钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、焊条保温筒、金属直尺、扁铲、砂布等。

3.操作要求

1)焊接方法:焊条电弧冷焊。

2)焊接位置:平焊。

3)坡口形式:V形坡口,坡口角度为70°~80°,根部半径R为6mm。

4)焊接要求:焊缝成形平整、美观,过渡圆滑,无缺陷。

5)焊前清理:在裂纹两端钻ϕ6~ϕ8mm的止裂孔后刨削坡口,再将坡口面及侧面15~20mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。

6)焊接要点:要根据铸铁的特点采用小电流、短段分散不摆动焊,并控制层间温度。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、空气压缩机,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

⒋考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口面及坡口边缘15~20mm清除油、污、锈、垢),止裂孔正确与否,焊缝坡口正确与否,考件必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数、焊接工艺选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、咬边、焊缝剥离、表面气孔、表面夹渣或表面裂纹等。

3)焊缝内部质量:机加工后,检查焊缝内部有否气孔、夹渣、未熔合、裂纹等。

(2)时间定额:准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

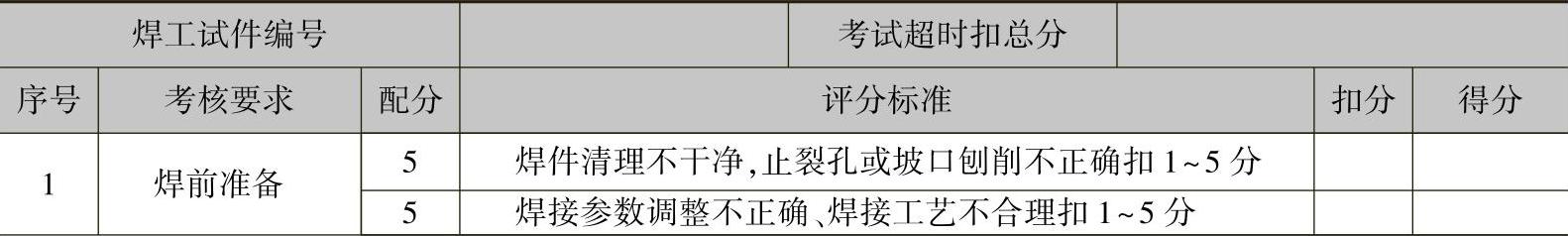

5.配分、评分标准(见表2-42)

表2-42 灰铸铁裂纹补焊(焊条电弧焊)评分表

(续)

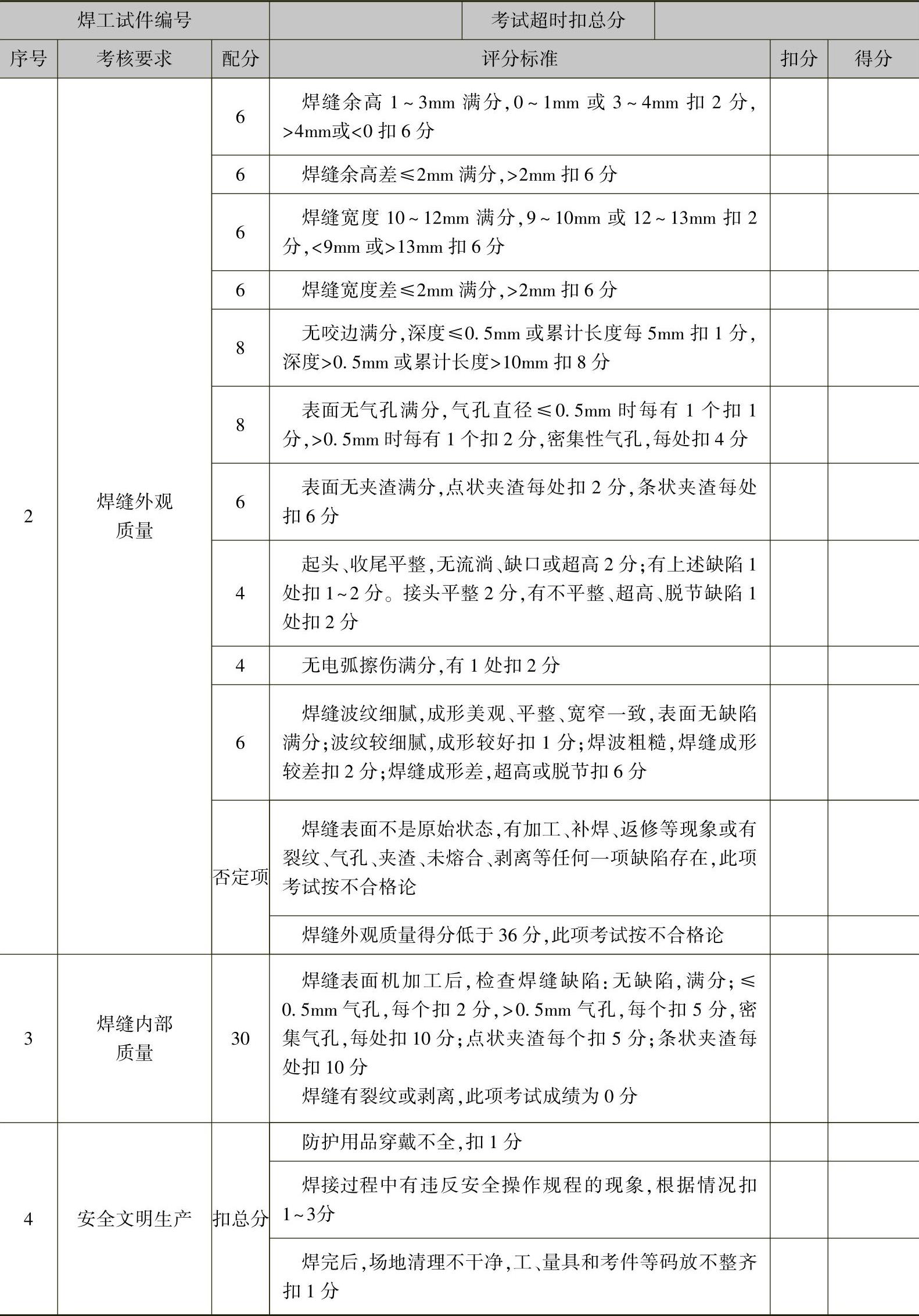

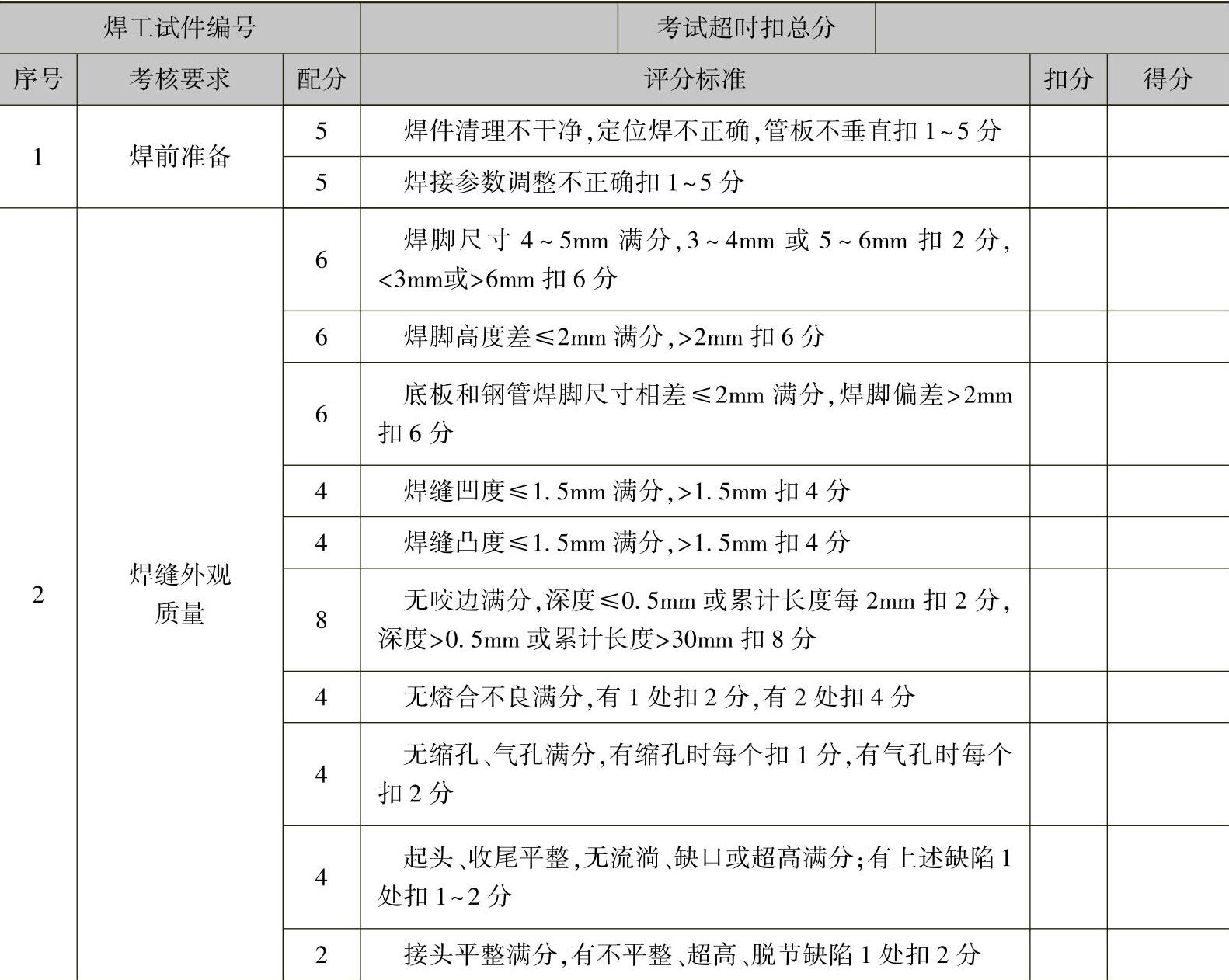

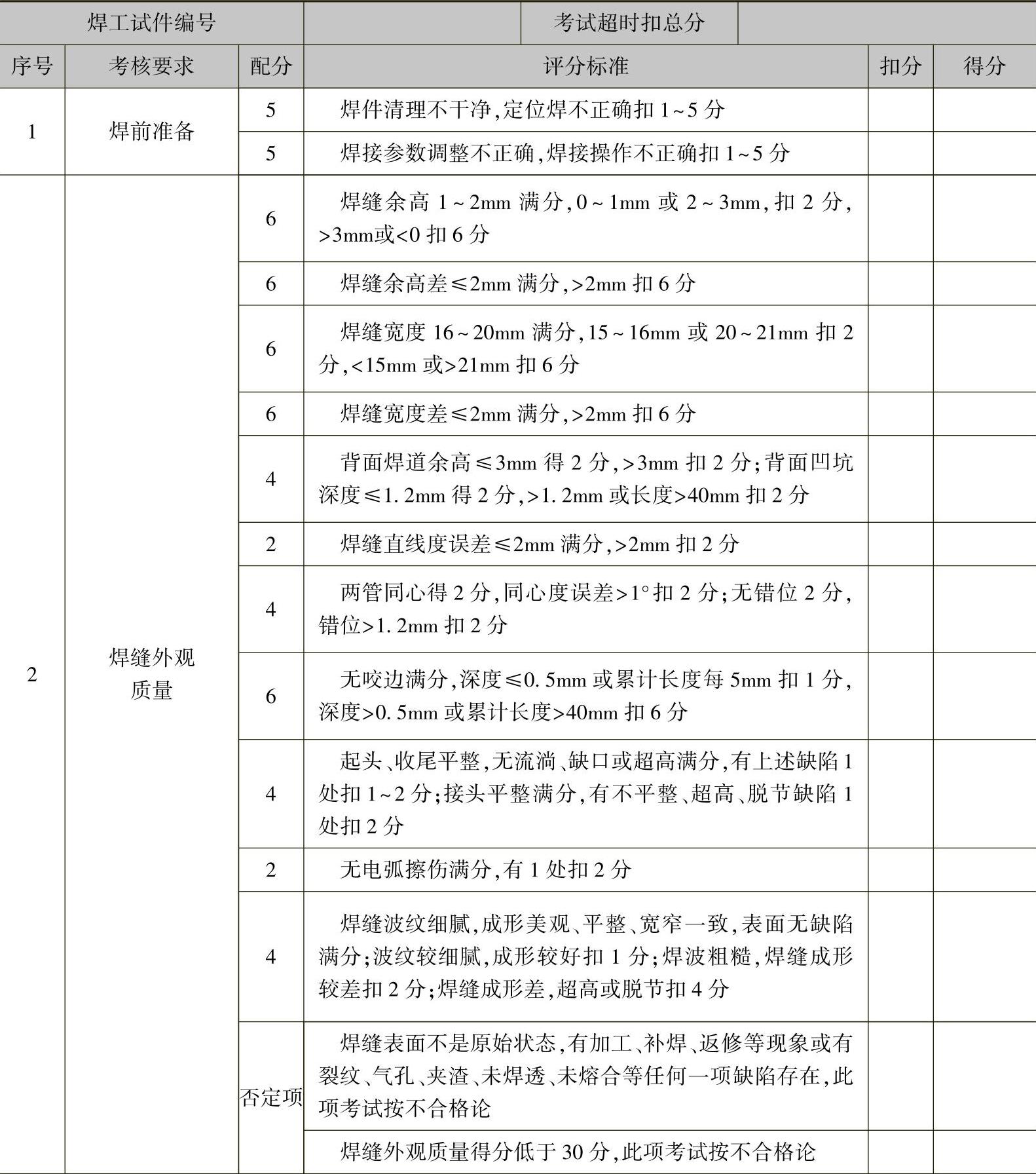

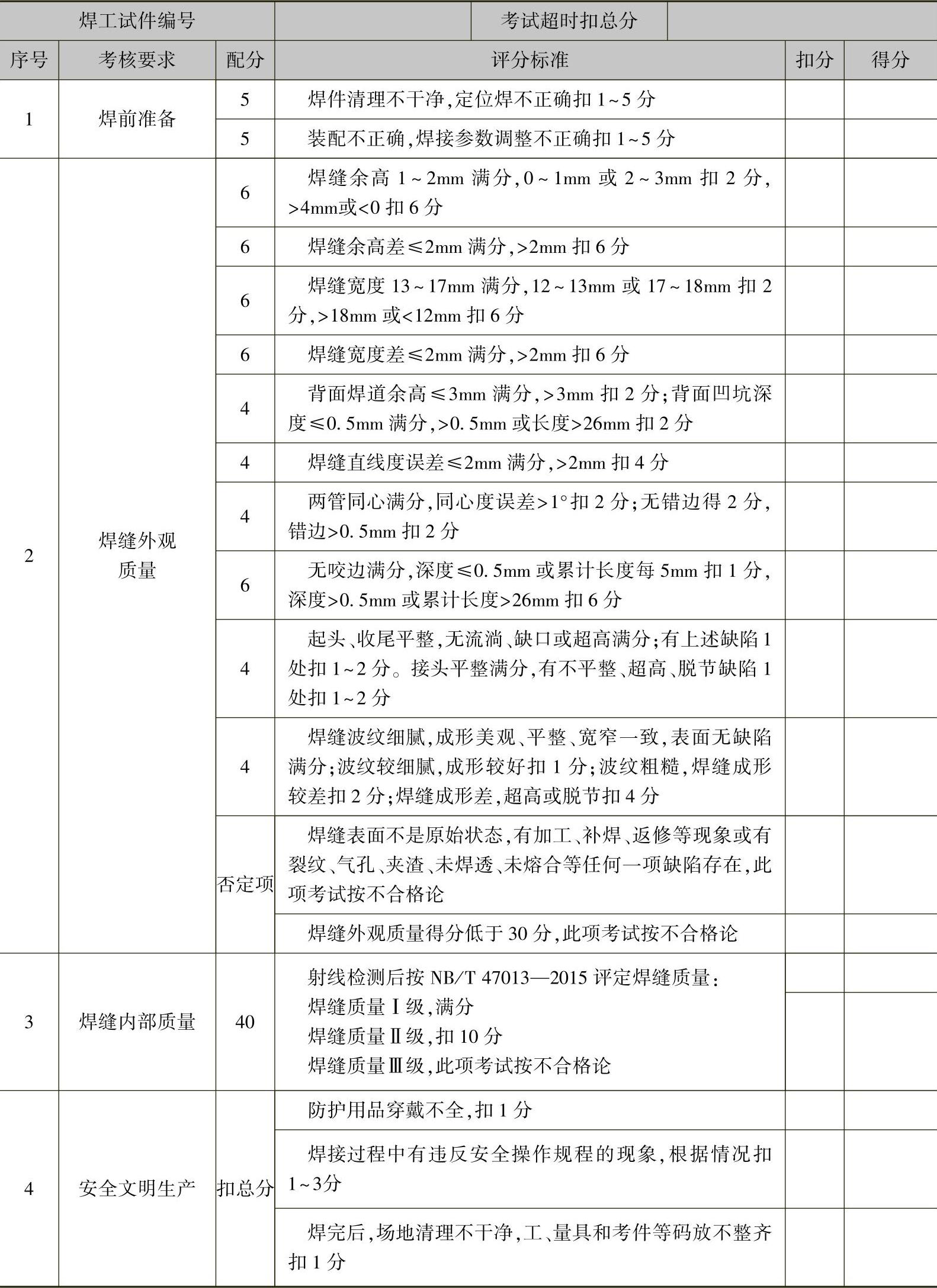

五、管板组合件焊接(MAG焊)

1.考件图样(见图2-56)

图2-56 管板组合件焊接(MAG焊)

2.焊前准备

1)试件材质:Q345(16Mn)钢板,规格为300mm×125mm×10mm,数量1件;233mm×100mm×6mm,一侧加工45°单V形坡口,数量1件;20钢管,规格为ϕ75mm×5mm,L=100mm,一端加工45°单V形坡口,数量1件。

2)焊接材料:ER50-3B(H08Mn2SiA)焊丝,ϕ1.2mm;保护气体为80%Ar+20%CO2(体积分数)混合气体。

3)焊接设备:半自动熔化极气体保护焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布、划针等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:MAG焊。

2)焊接位置:管板水平固定全位置焊、板板斜角接仰焊。

3)坡口形式:单V形坡口,坡口面角度45°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装进行定位焊,允许分两次组装;管板定位焊可焊2点,位于时钟10点、2点处的坡口内;板试件焊2点,位于考件两端坡口内。定位焊缝长度为10~15mm。定位装配后,应调整管与板、板与板的垂直度。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(孔板、钢管的端面及钢管的侧面清除油、污、锈、垢,板坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

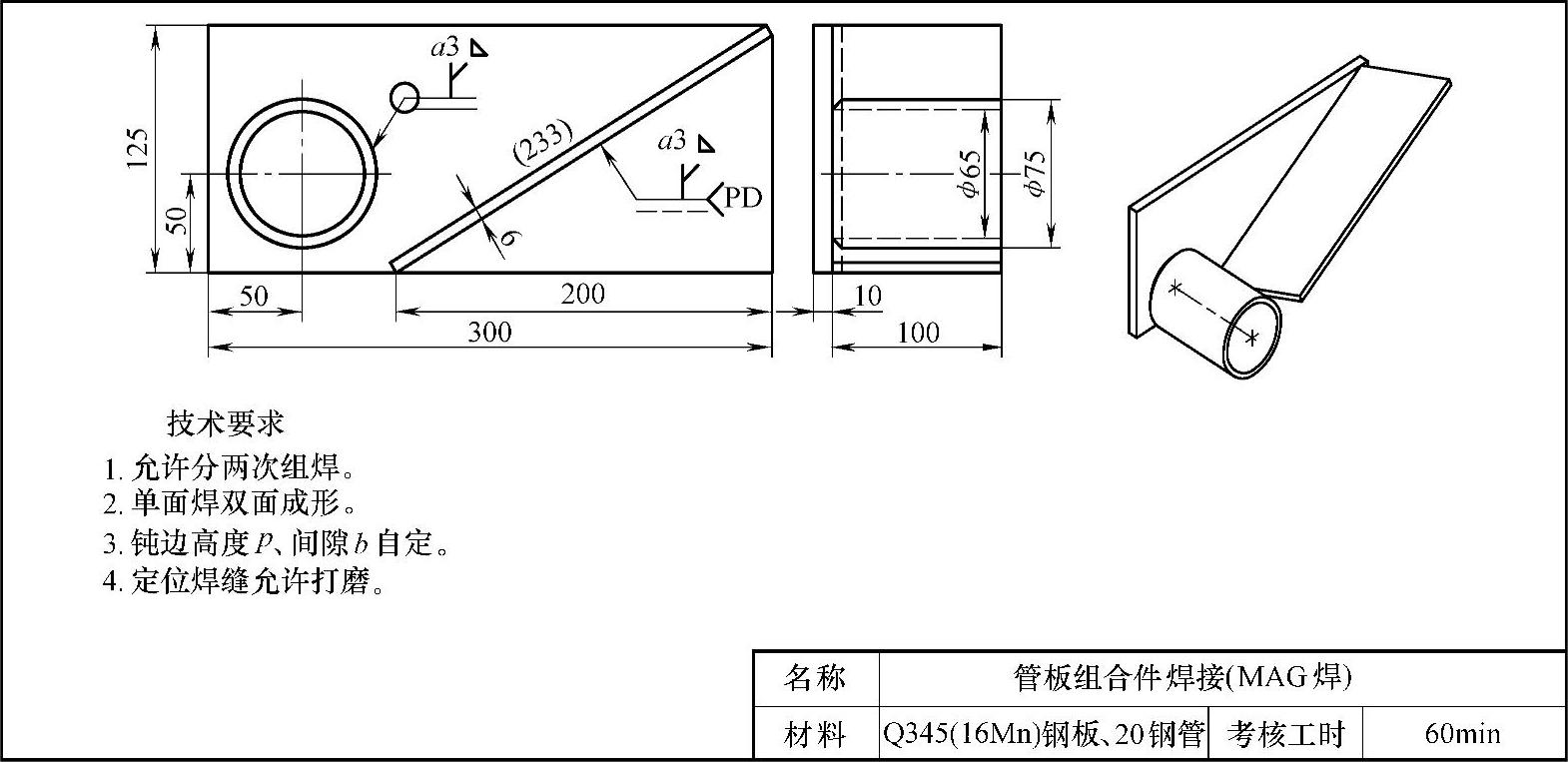

5.配分、评分标准(见表2-43)

表2-43 管板组合件焊接(MAG焊)评分表

(续)

注:两条焊缝分别评分后,取平均值。

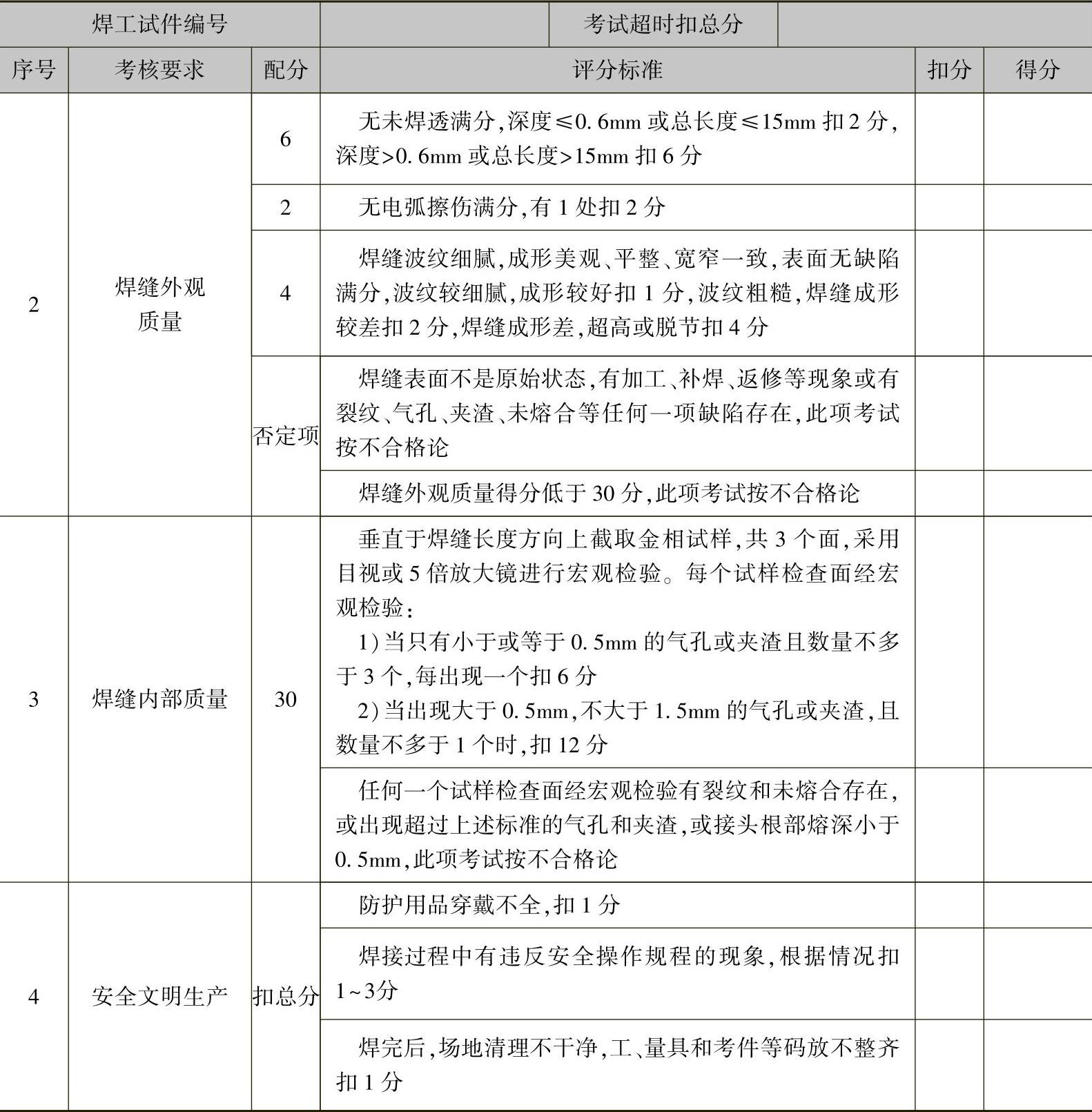

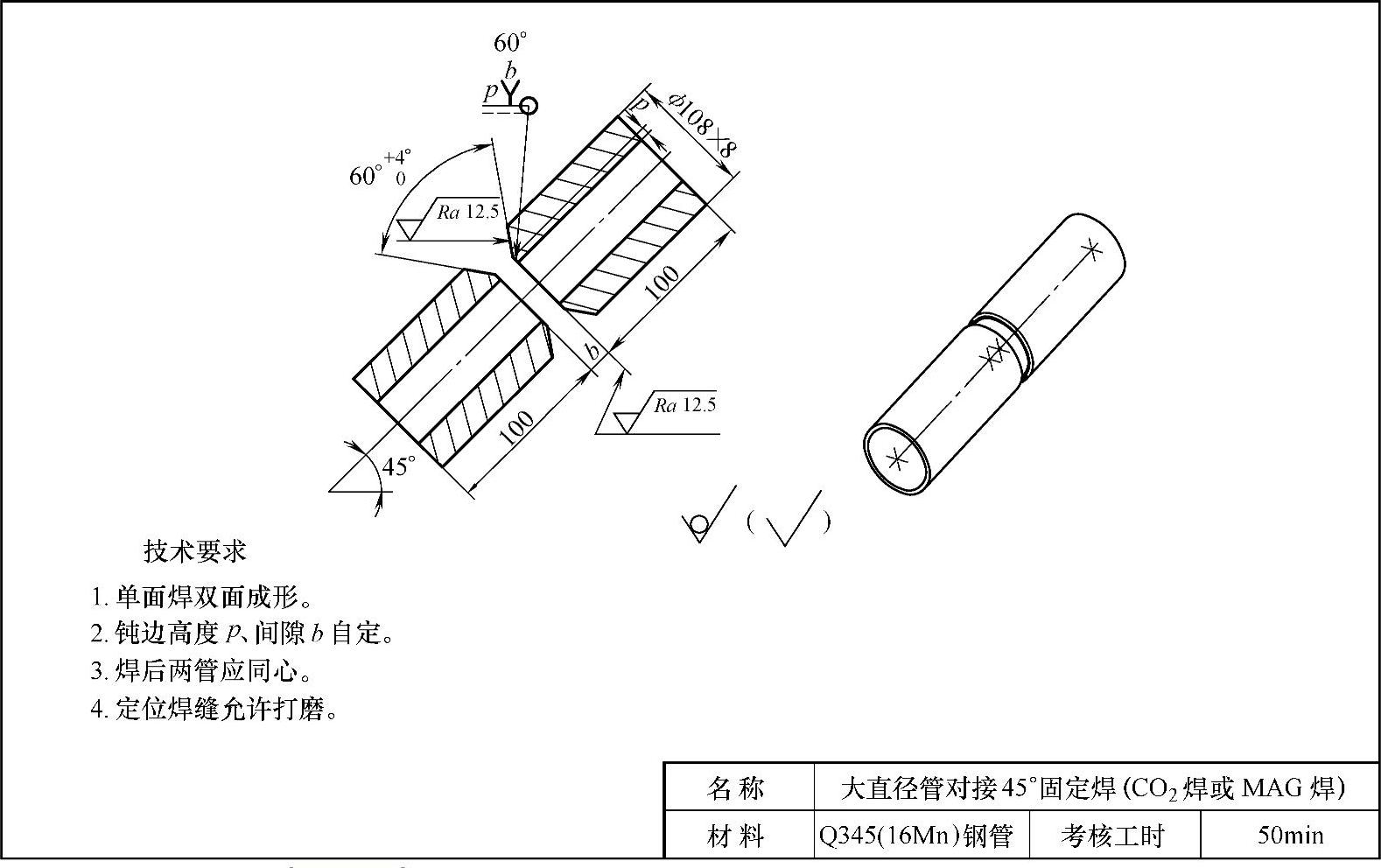

六、大直径管对接45°固定焊(CO2焊或MAG焊)

1.考件图样(见图2-57)

2.焊前准备

1)试件材质:Q345(16Mn)钢管,规格为ϕ108mm×8mm,L=100mm,一端加工30°~31°单V形坡口,数量2件。

2)焊接材料:ER50-6(H08Mn2SiA)焊丝,ϕ1.2mm;保护气体为CO2气体(体积分数≥99.5%)或富氩混合气体(80%Ar+20%CO2)(体积分数),视现场实际情况任选一种。

3)焊接设备:半自动熔化极气体保护焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

图2-57 大直径管对接45°固定焊(CO2焊或MAG焊)

3.操作要求

1)焊接方法:CO2焊或MAG焊,视现场实际情况任选一种。

2)焊接位置:45°固定焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口端面及侧面15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装进行定位焊;定位焊焊2点,位于时钟10点与2点处坡口内,也可焊3点,每点相距120°,定位焊缝长度为10~15mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口断面及侧面15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求评定焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间50min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-44)

表2-44 大直径管对接45°固定焊(CO2焊或MAG焊)评分表

(续)

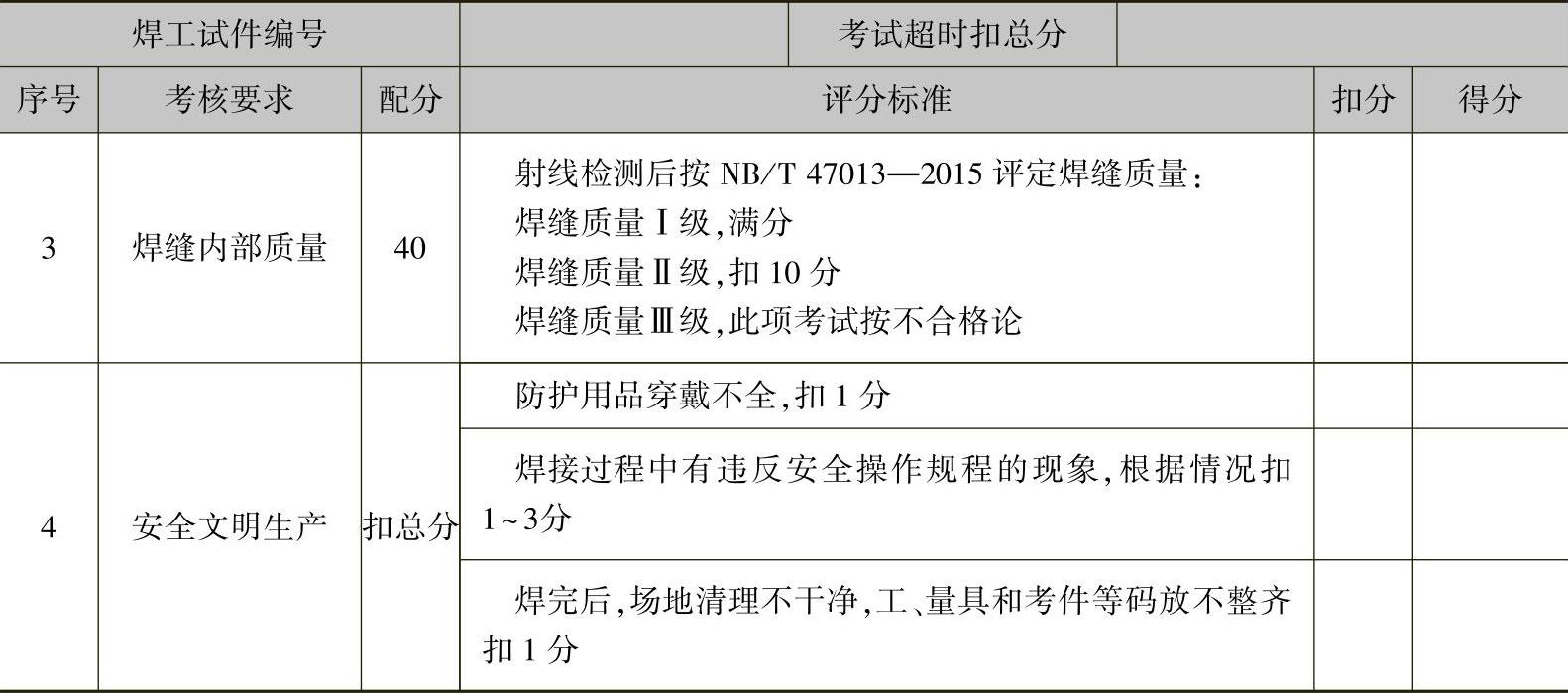

七、大直径管对接垂直固定药芯焊丝气体保护焊(CO2焊或MAG焊)

1.考件图样(见图2-58)

图2-58 大直径管对接垂直固定药芯焊丝气体保护焊(CO2焊或MAG焊)

2.焊前准备

1)试件材质:20钢管,规格为ϕ108mm×8mm,L=100mm,一段加工30°~32°单V形坡口,数量2件,如图2-58所示。

2)焊接材料:E5017-1(CHT711)药芯焊丝,ϕ1.2mm;保护气体为CO2(体积分数≥99.5%)或80%Ar+20%CO2(体积分数)。

3)焊接设备:半自动熔化极气体保护焊机,应选用四轮送丝机构且使用带V形槽口的送丝轮和扁平形的压丝轮,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:药芯焊丝CO2焊或MAG焊。

2)焊接位置:垂直固定焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净,使其露出金属光泽。

6)装配、定位焊:按图组装进行定位焊,定位焊焊2点,位于坡口内时钟10点和2点处;也可焊3点,沿圆周方向均布,禁止在时钟6点处定位焊。定位焊缝长度为10~15mm。定位装配后,应调整管子,使两管同心。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后考件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm内清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝高度、高度差、焊缝宽度、宽度差、直线度、角变形、错边、咬边、熔合不良、背面焊缝超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间50min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

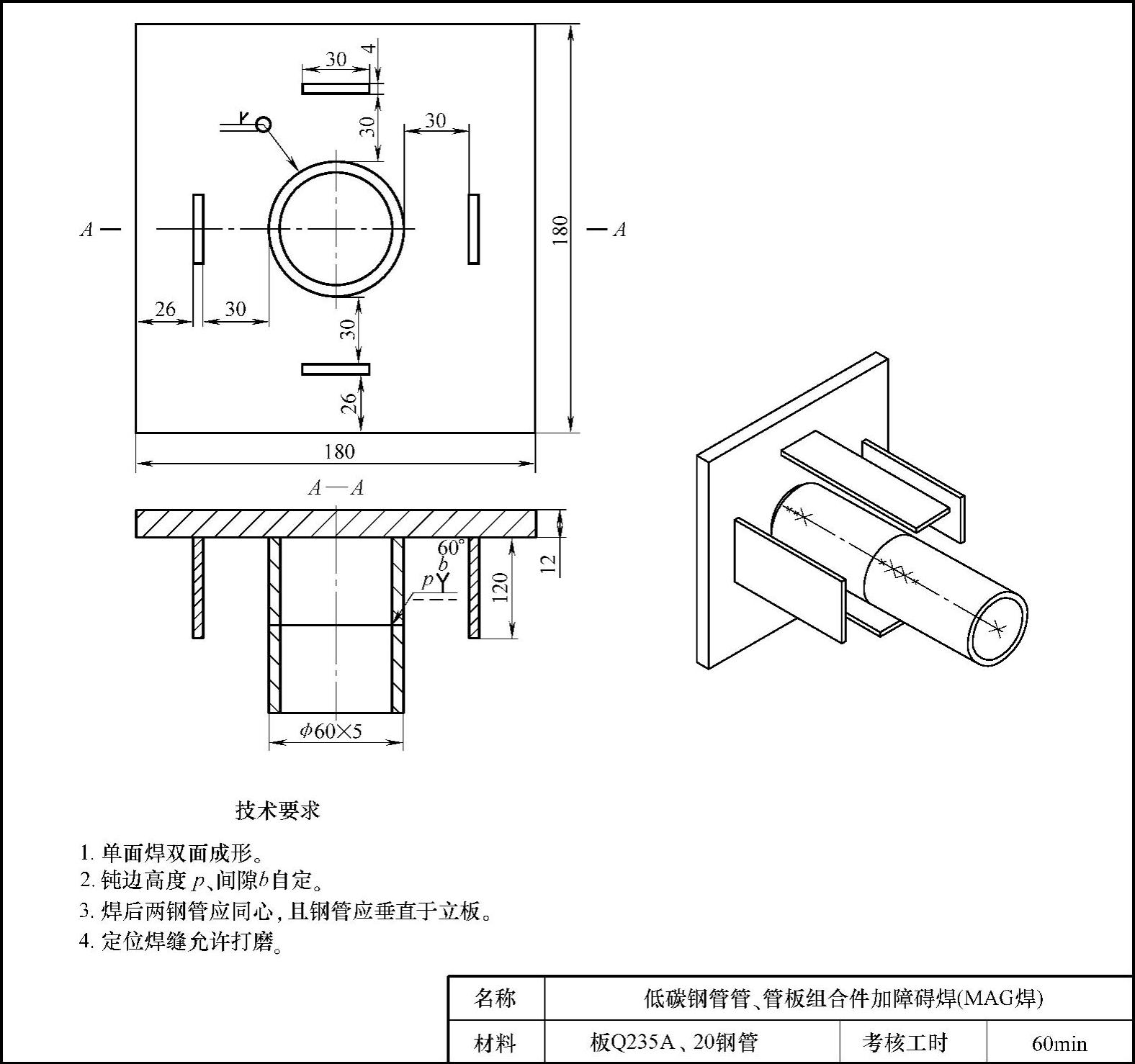

5.配分、评分标准(见表2-45)

表2-45 大直径管对接垂直固定药芯焊丝气体保护焊(CO2焊或MAG焊)评分表

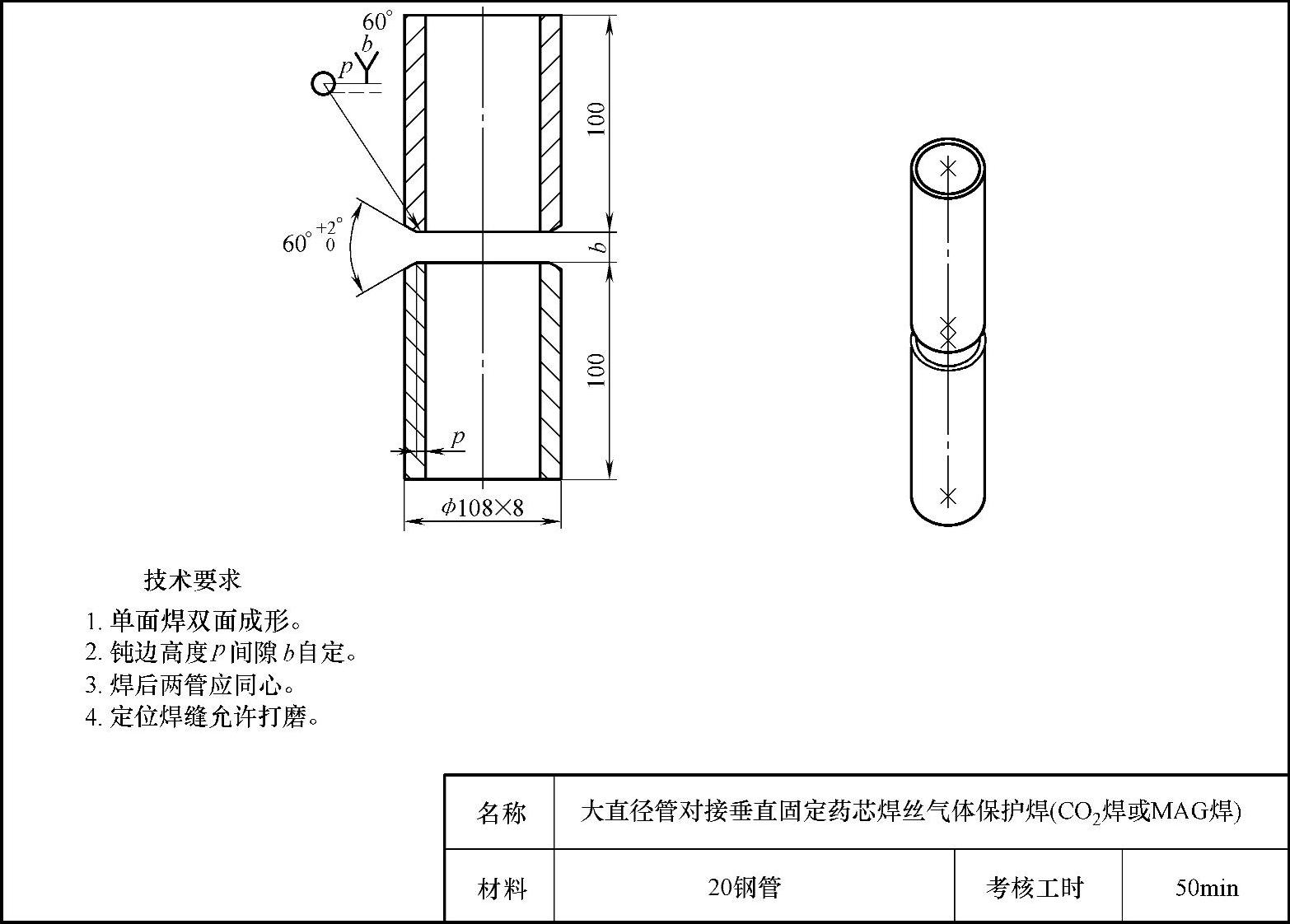

八、低碳钢管管、管板组合件加障碍焊(MAG焊)

1.考件图样(见图2-59)

图2-59 低碳钢管管、管板组合件加障碍焊(MAG焊)

2.焊前准备

1)试件材质:Q235A钢板,规格为180mm×180mm×12mm,每人1件;Q235A障碍板,规格为120mm×30mm×4mm,每人4件;20钢管,规格为ϕ60mm×5mm,L=100mm,数量2件,其中一件一端加工30°~32°单V形坡口,另一端加工40°~50°单V形坡口;另一件一端加工30°~32°单V形坡口,如图2-59所示。

2)焊接材料:E50-6(H08Mn2SiA)焊丝,ϕ1.2mm;保护气体为80%Ar+20%CO2(体积分数)混合气体。

3)焊接设备:半自动熔化极气体保护焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、角尺、金属直尺、扁铲、砂布、划针等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:MAG焊。

2)焊接位置:水平固定全位置焊。

3)坡口形式:管管对接采用V形坡口,坡口角度60°~64°;管板对接采用单V形坡口,坡口面角度40°~50°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将管管坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装进行定位焊,定位焊焊1点,位于时钟12点处坡口内;也可焊2点,位于时钟10点和2点处坡口内。禁止在时钟6点处定位焊。定位焊缝长度为10~15mm。定位装配后,应调整管管同心度和管板垂直度。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接时,应分两半圈由下向上焊接,否则此项试件按不合格论。

8)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

9)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,划线、安装是否正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝高度、高度差、焊缝宽度、宽度差、直线度、角变形、错边、咬边、熔合不良、背面焊缝超高或凹坑等。

3)焊缝内部质量:管管对接焊缝,射线检测后,按NB/T47013—2013《压力容器无损检测》标准要求检查焊缝内部质量;管板对接焊缝,断口检验后检查有无气孔、夹渣、未熔合、熔深等。

(2)时间定额 准备时间30min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-46)

表2-46 低碳钢管管、管板组合件加障碍焊(MAG焊)评分表

(续)

注:两条焊缝分别评分后,取平均值。

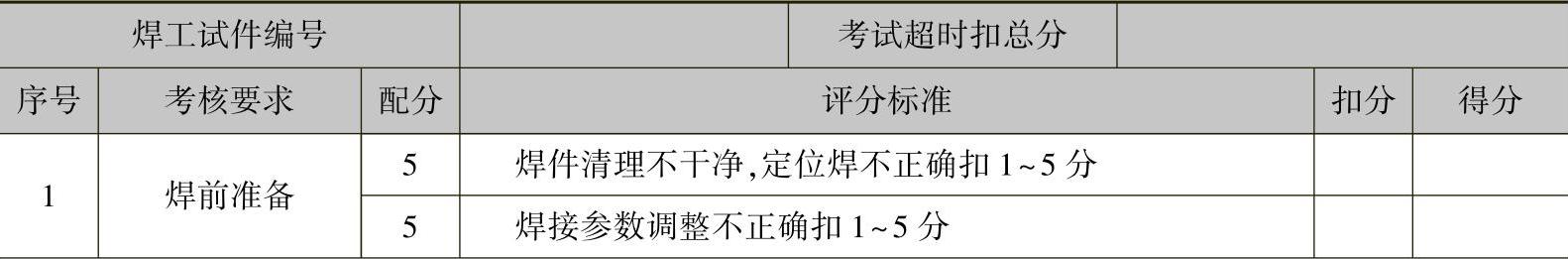

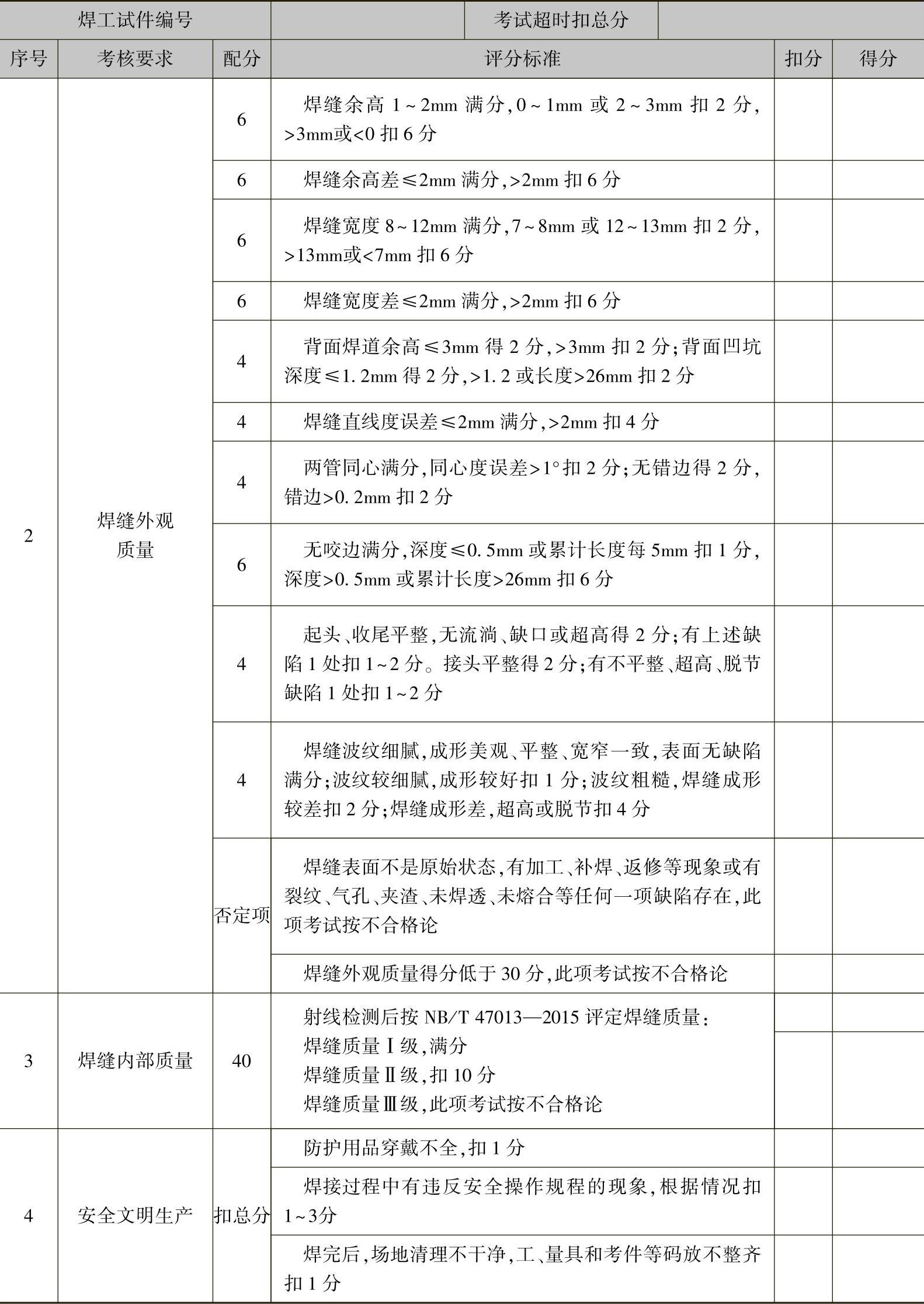

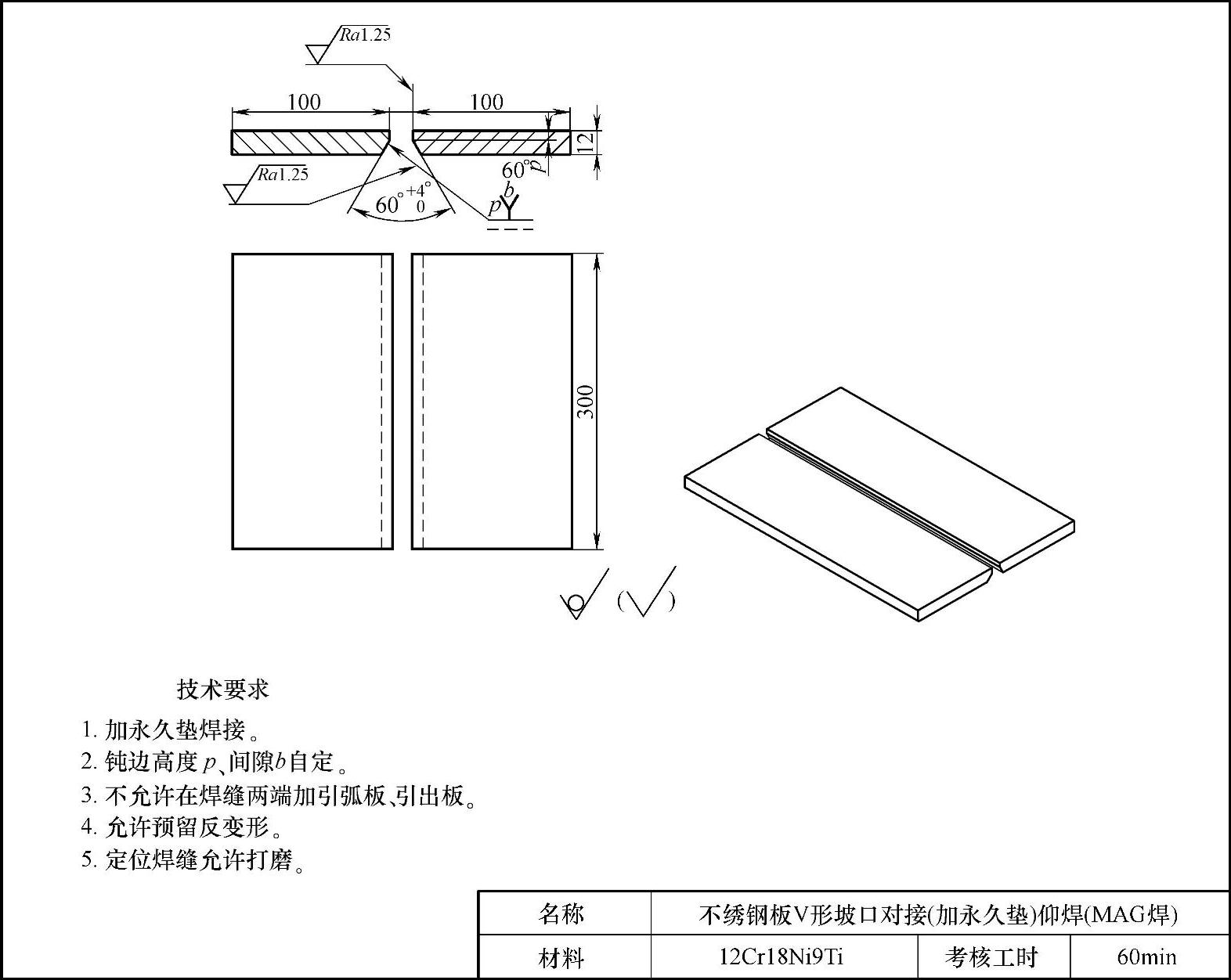

九、不锈钢板V形坡口对接(加永久垫)仰焊(MAG焊)

1.考件图样(见图2-60)

图2-60 不锈钢板V形坡口对接(加永久垫)仰焊(MAG焊)

2.焊前准备

1)试件材质:12Cr18Ni9Ti不锈钢板,规格为300mm×100mm×12mm,一侧加工30°~32°单V形坡口,数量2件;垫板规格为300mm×30mm×3mm,数量1件。

2)焊接材料:H0Cr20Ni10Ti焊丝,ϕ1.2mm;保护气体为97%Ar+3%O2(体积分数)。

3)焊接设备:半自动熔化极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:MAG焊。

2)焊接位置:对接仰焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:加永久垫焊接。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净,直至露出金属光泽。

6)装配、定位焊:按图组装,进行定位并预置反变形后将永久垫板放在试件坡口背面,使坡口中心对准垫板中心后进行定位焊,定位焊缝长度为10~15mm。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

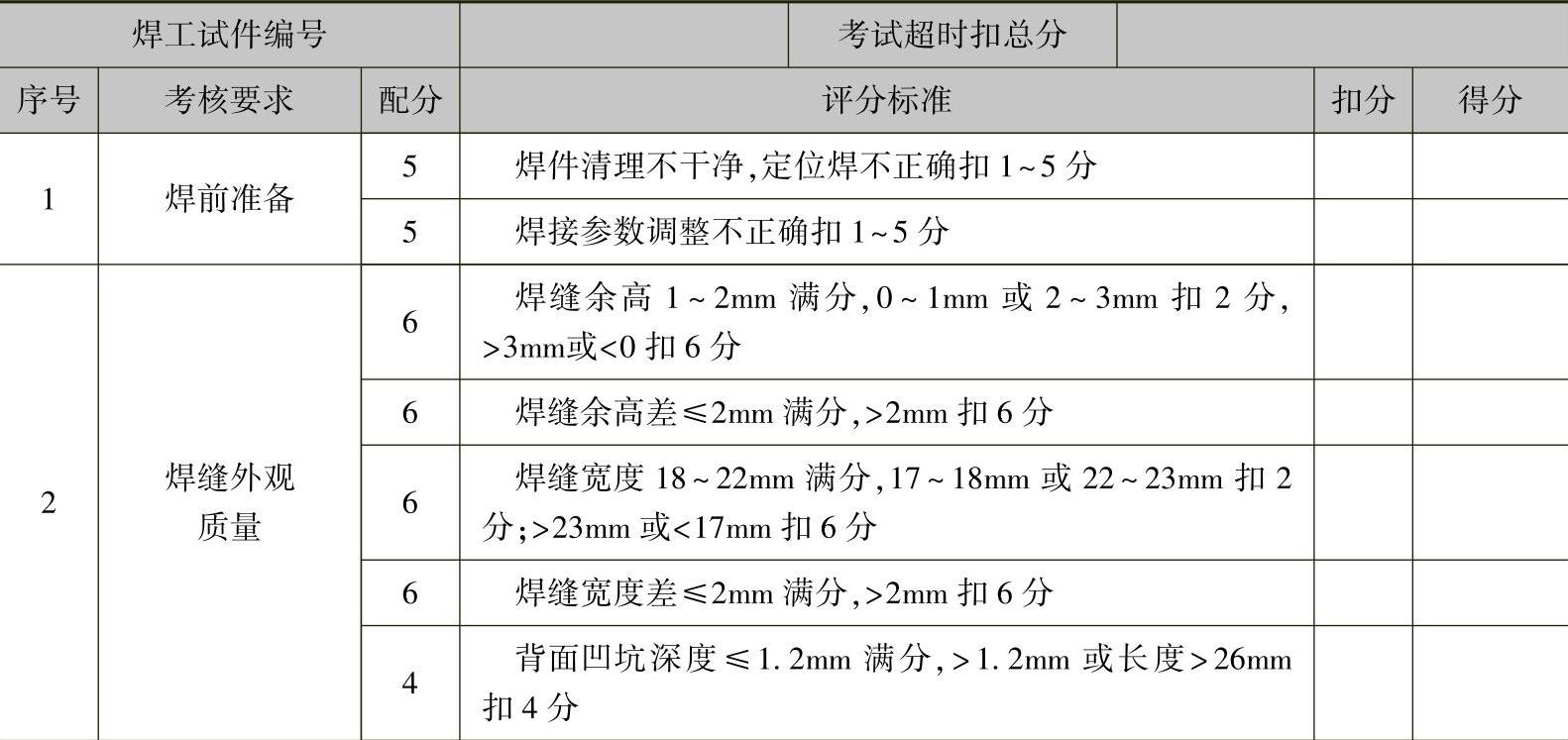

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-47)

表2-47 不锈钢板V形坡口对接(加永久垫)仰焊(MAG焊)评分表

(续)

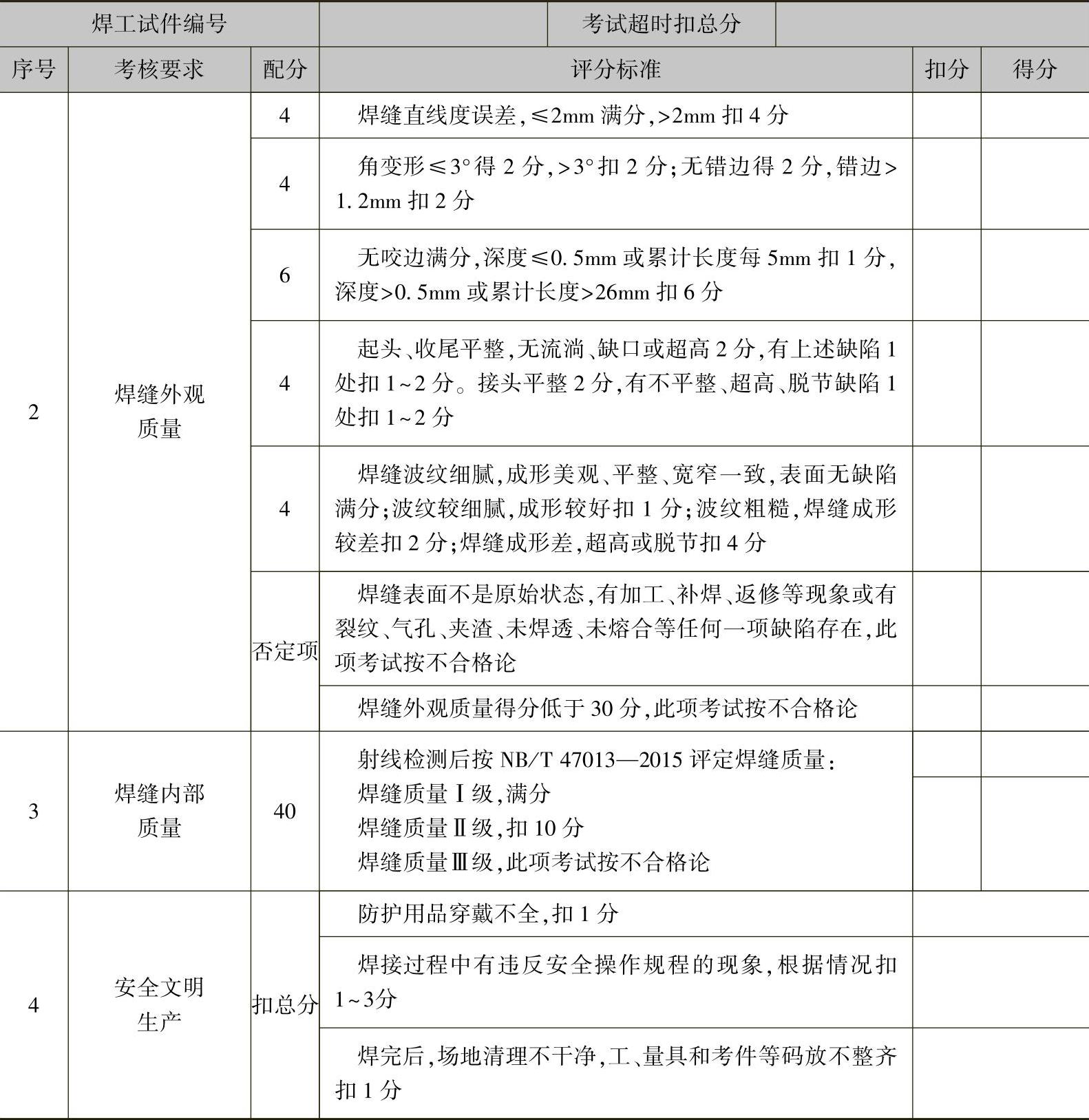

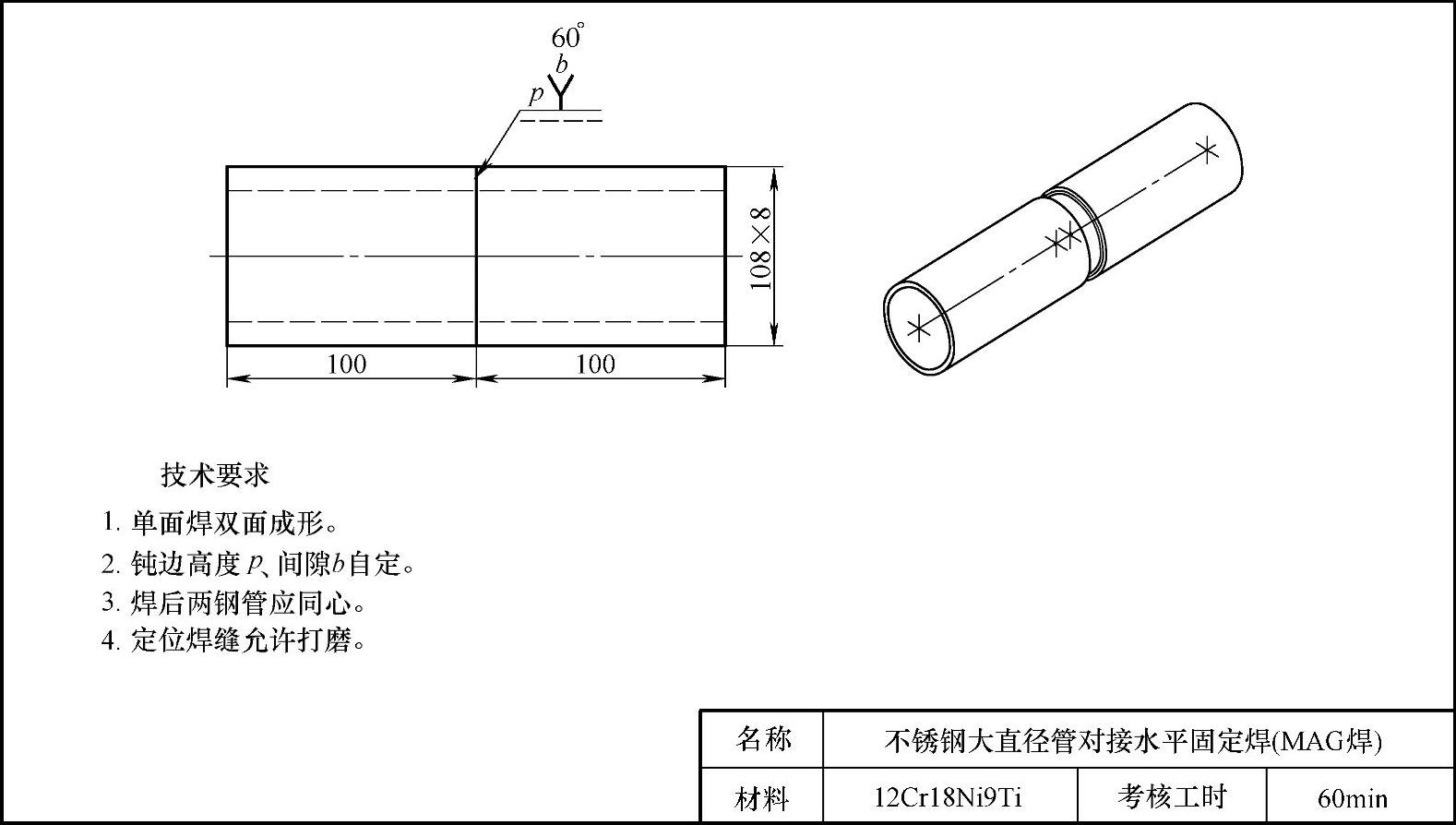

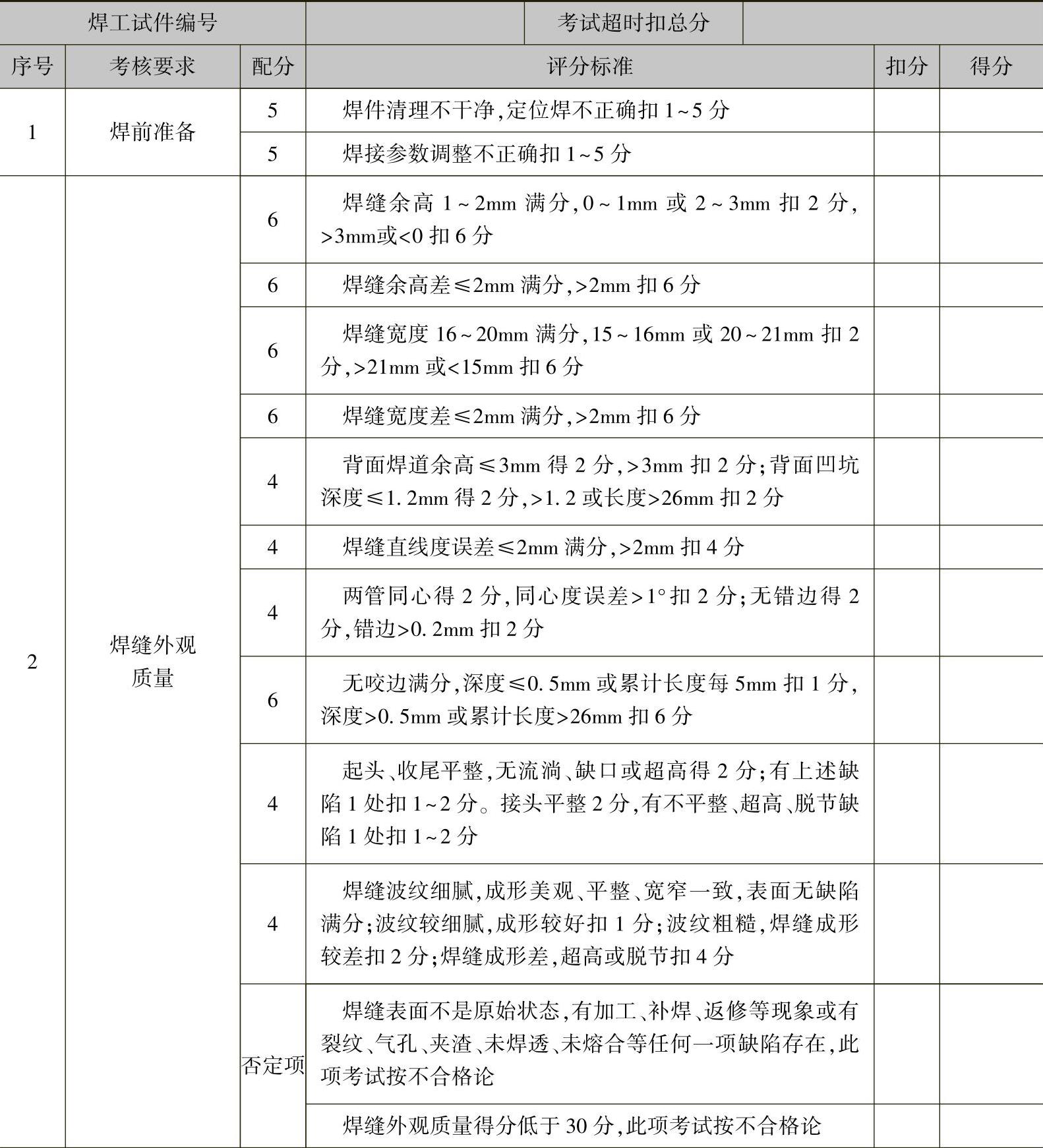

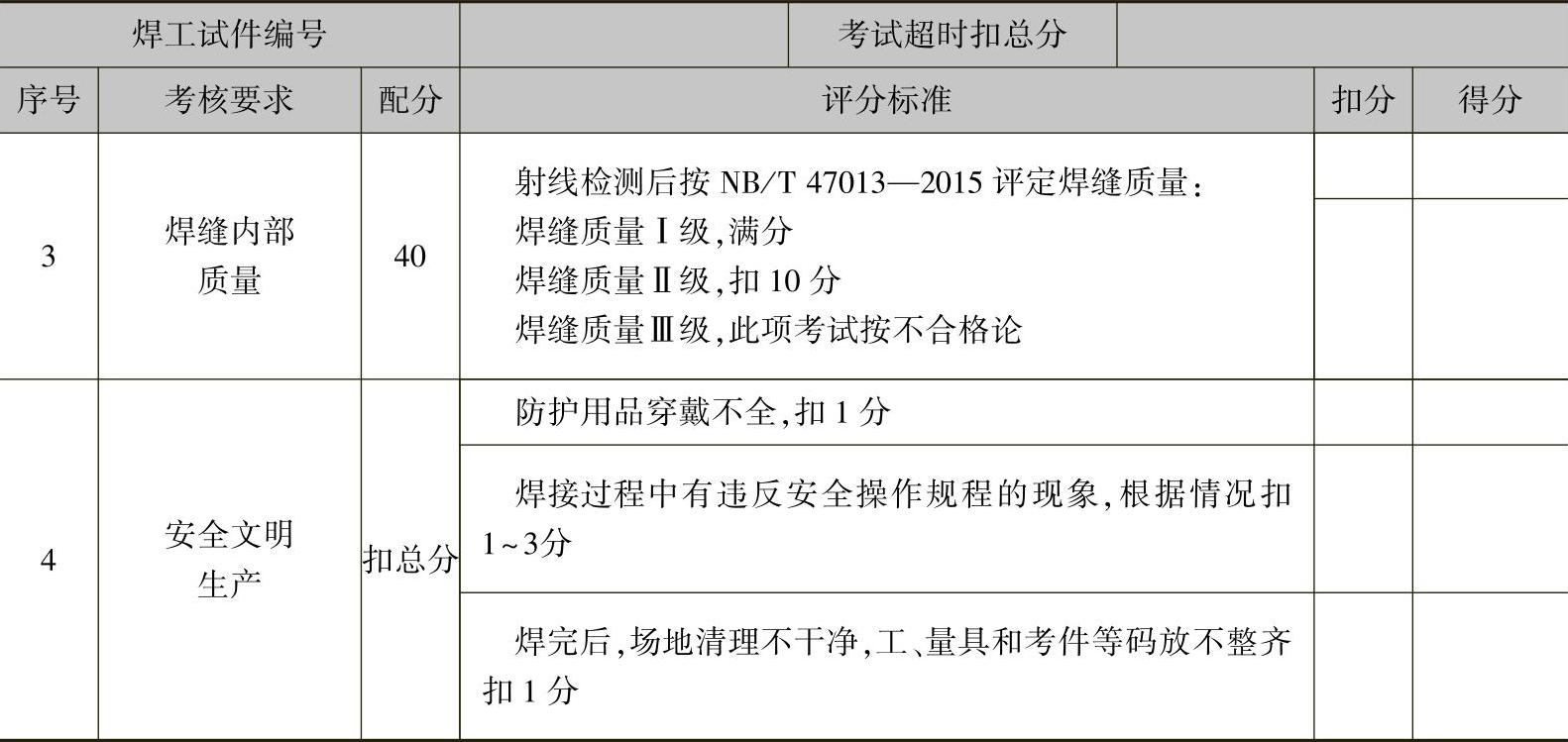

十、不锈钢大直径管对接水平固定焊(MAG焊)

1.考件图样(见图2-61)

2.焊前准备

1)试件材质:12Cr18Ni9Ti不锈钢管,规格为ϕ108mm×8mm,L=100mm,V形坡口,坡口面角度为30°~32°,数量2件。

2)焊接材料:H0Cr20Ni10Ti焊丝,ϕ2.5mm或308LSi焊丝,ϕ2.0mm;保护气体为Ar(97%~98%)+O2(2%~3%)(体积分数)或95%Ar+5%CO2(体积分数)混合气体。

3)焊接设备:半自动熔化极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布、划规、样冲等。

图2-61 不锈钢大直径管对接水平固定焊(MAG焊)

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:MAG焊。

2)焊接位置:水平固定全位置焊。

3)坡口形式:I形坡口。

4)焊接要求:单面焊双面成形。

5)焊前清理:将管管坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装进行定位焊,定位焊焊2点,位于时钟10点和2点处坡口内。也可焊3点,互相成120°,禁止在时钟6点处定位焊,定位焊缝长度为10~15mm。定位装配后,应调整管管同心度。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接时,应分两半圈由下向上焊接,否则此项试件按不合格论。

8)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

9)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝高度、高度差、焊缝宽度、宽度差、直线度、角变形、错边、咬边、熔合不良、背面焊缝超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T 47013—2015《压力容器无损检测》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-48)

表2-48 不锈钢大直径管对接水平固定焊(MAG焊)评分表

(续)

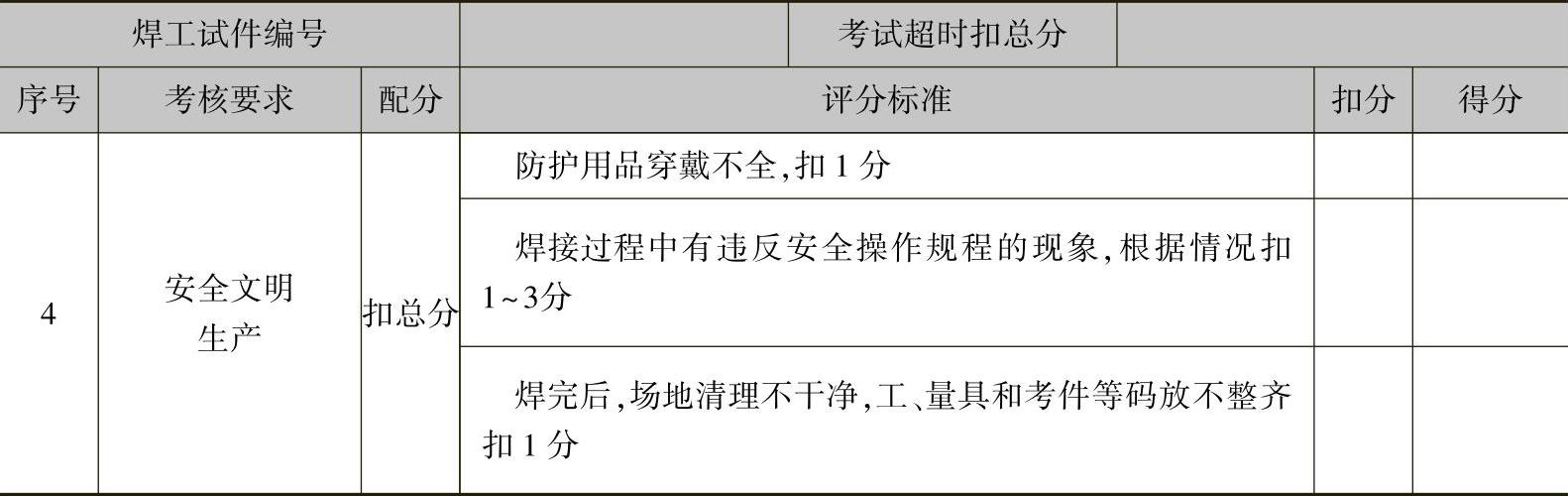

十一、铝合金板角接仰焊(MIG焊)

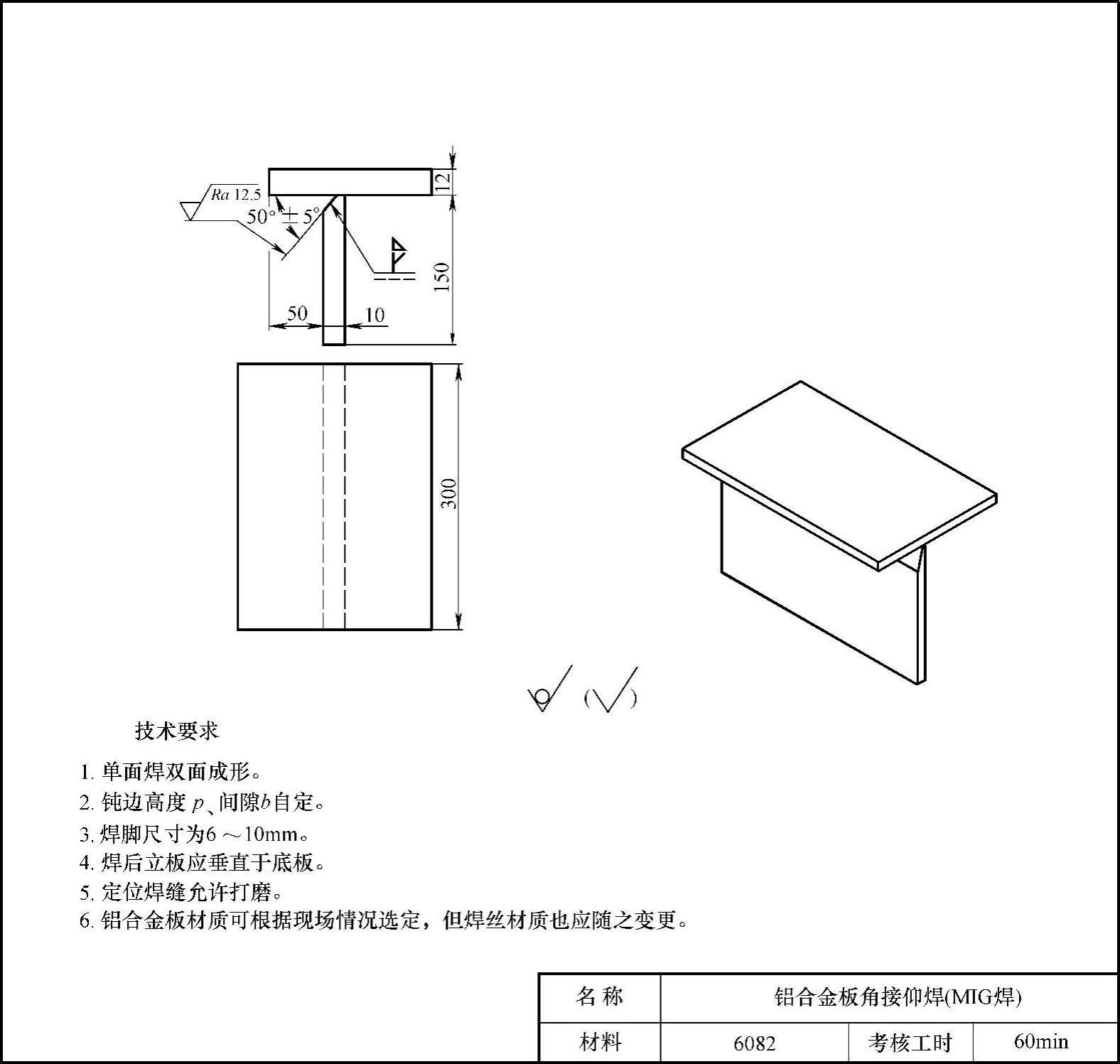

1.考件图样(见图2-62)

2.焊前准备

1)试件材质:6082铝合金板,规格为300mm×150mm×10mm,数量2件,其中一块一端加工45°~55°单V形坡口,如图2-62所示。

2)焊接材料:ML-5087铝合金焊丝,ϕ1.2mm。保护气体为氩气,体积分数≥99.99%。

3)焊接设备:半自动熔化极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、角尺、扁铲、砂布等。

3.操作要求

1)焊接方法:MIG焊。

2)焊接位置:角接仰焊。

3)坡口形式:单V形坡口,坡口面角度45°~55°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将铝合金板坡口及两侧的油、污、氧化物、垢清除干净,使之露出金属光泽。

6)装配、定位焊:采用2点定位,定位焊缝位于试件两端的坡口内,定位焊缝长度为10~15mm,允许将定位焊缝两端打磨成斜坡状。焊后两板应保证相互垂直。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

图2-62 铝合金板角接仰焊(MIG焊)

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(试件坡口面及其两侧清除油、污、氧化物、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-49)

表2-49 铝合金板角接仰焊(MIG焊)评分表

(www.daowen.com)

(www.daowen.com)

(续)

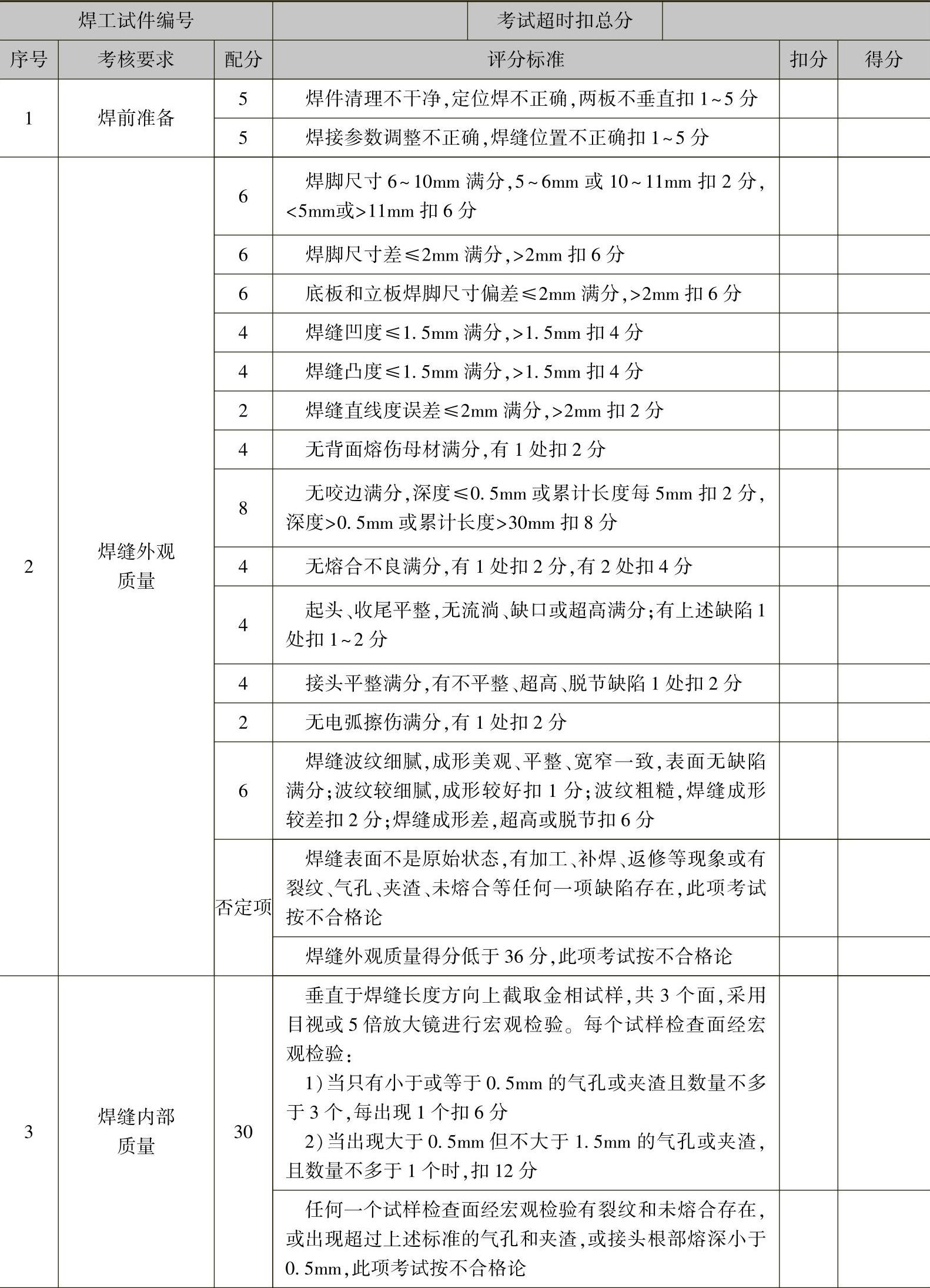

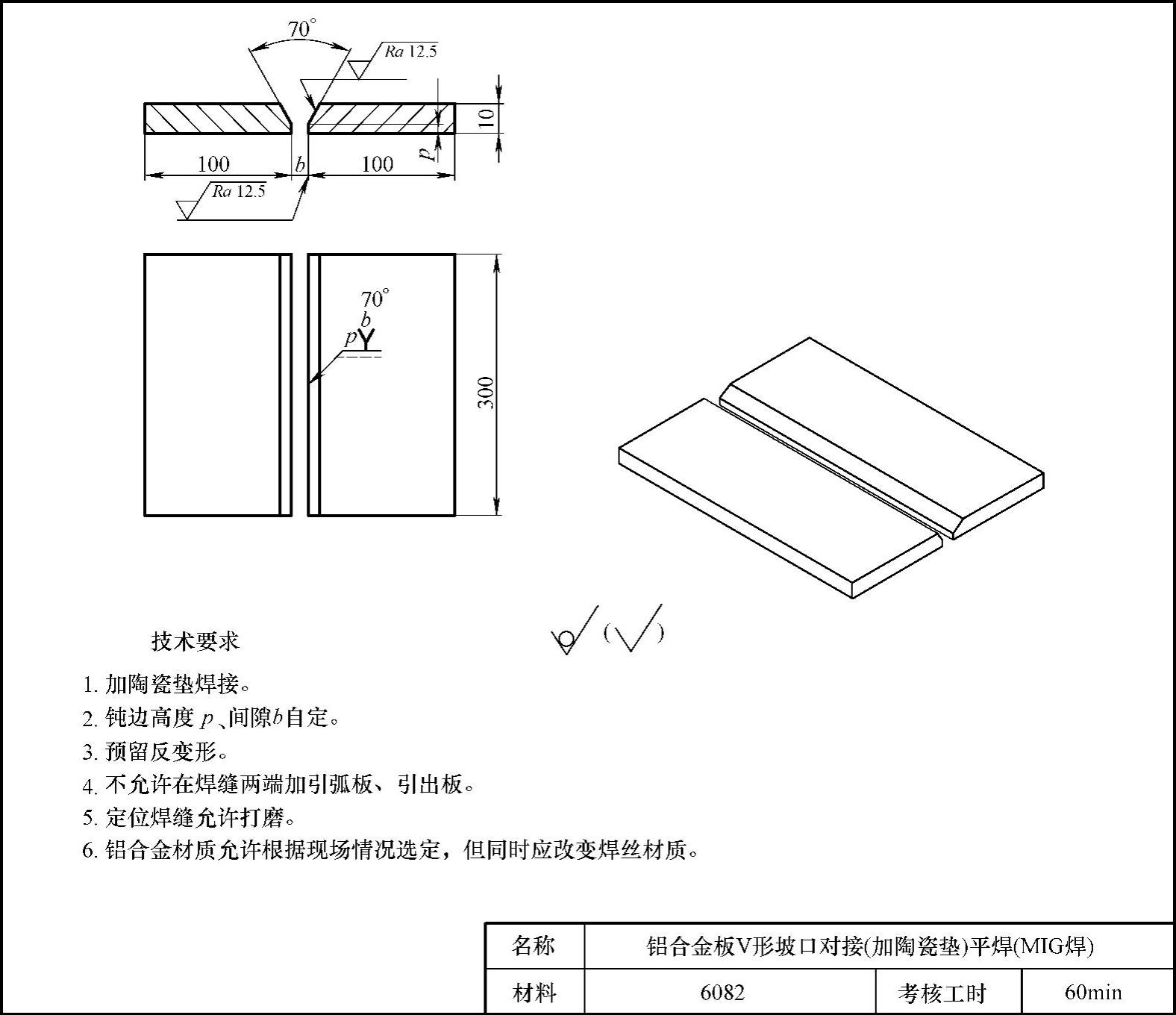

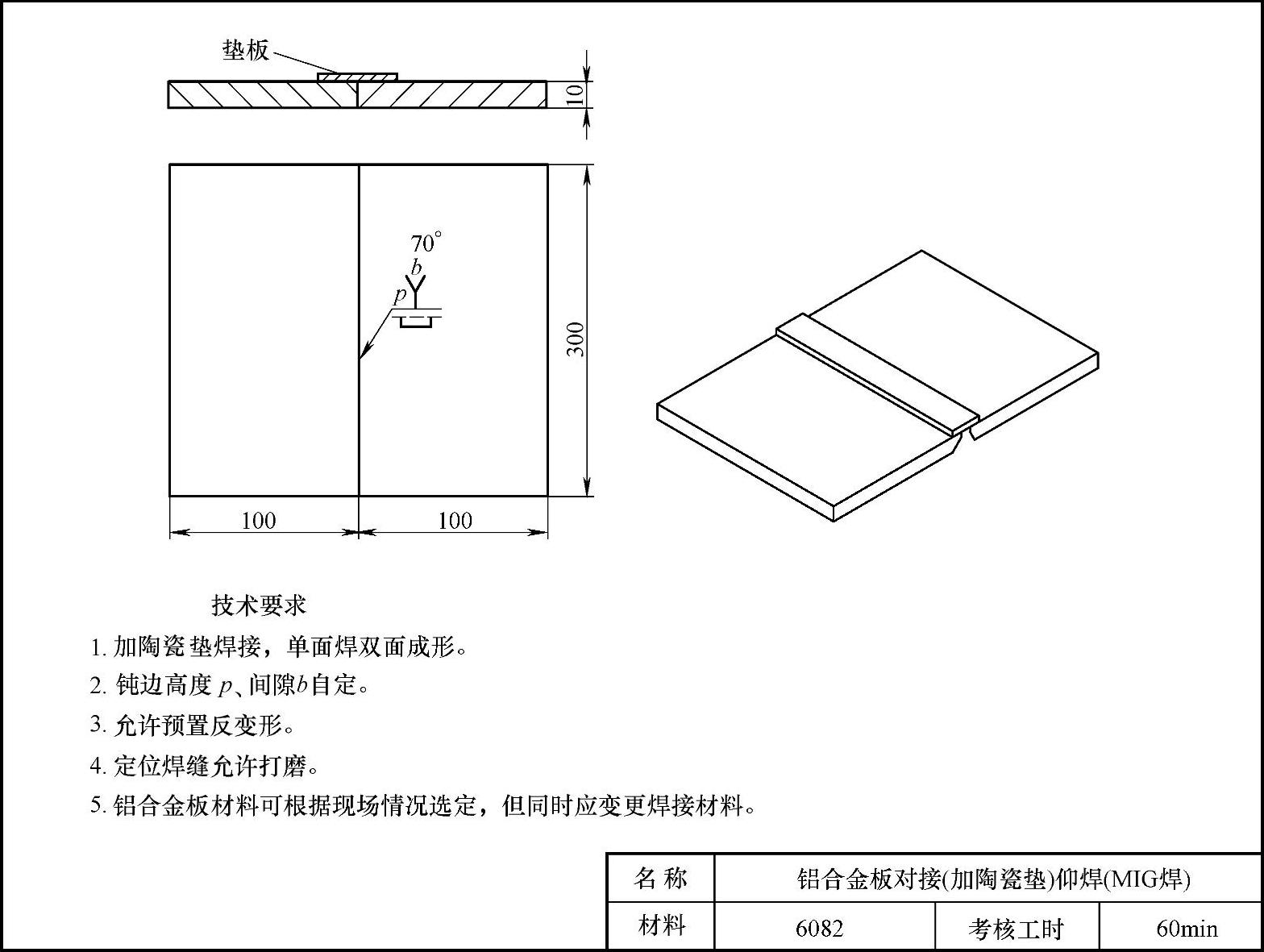

十二、铝合金板V形坡口对接(加陶瓷垫)平焊(MIG焊)

1.考件图样(见图2-63)

图2-63 铝合金板V形坡口对接(加陶瓷垫)平焊(MIG焊)

2.焊前准备

1)试件材质:6082铝合金板,规格为300mm×100mm×10mm,坡口面角度为35°,数量2件。

2)焊接材料:ML-5087焊丝,ϕ1.2mm;保护气体为氩气,体积分数≥99.99%。

3)辅助材料:陶瓷垫片长度为300mm。

4)焊接设备:半自动熔化极氩弧焊机,设备型号根据实际情况自定。

5)工量具:钢丝钳、尖嘴钳、锤子、不锈钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布、陶瓷垫片等。

6)考件坡口两端不允许加装引弧板、引出板。

3.操作要求

1)焊接方法:MIG焊。

2)焊接位置:对接平焊(加陶瓷垫)。

3)坡口形式:V形坡口,坡口角度为70°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净,直至露出金属光泽。

6)装配、定位焊:按图组装,进行定位焊;定位焊焊2点,位于考件两端坡口内,长度10~15mm。定位装配后,预置反变形后将试件背面贴上陶瓷垫,使试件坡口中心对准垫板上凹槽的中心,然后放在操作架上。允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工、量具摆放整齐,场地清理干净,并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、烧穿等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-50)

表2-50 铝合金板V形坡口对接(加陶瓷垫)平焊(MIG焊)评分表

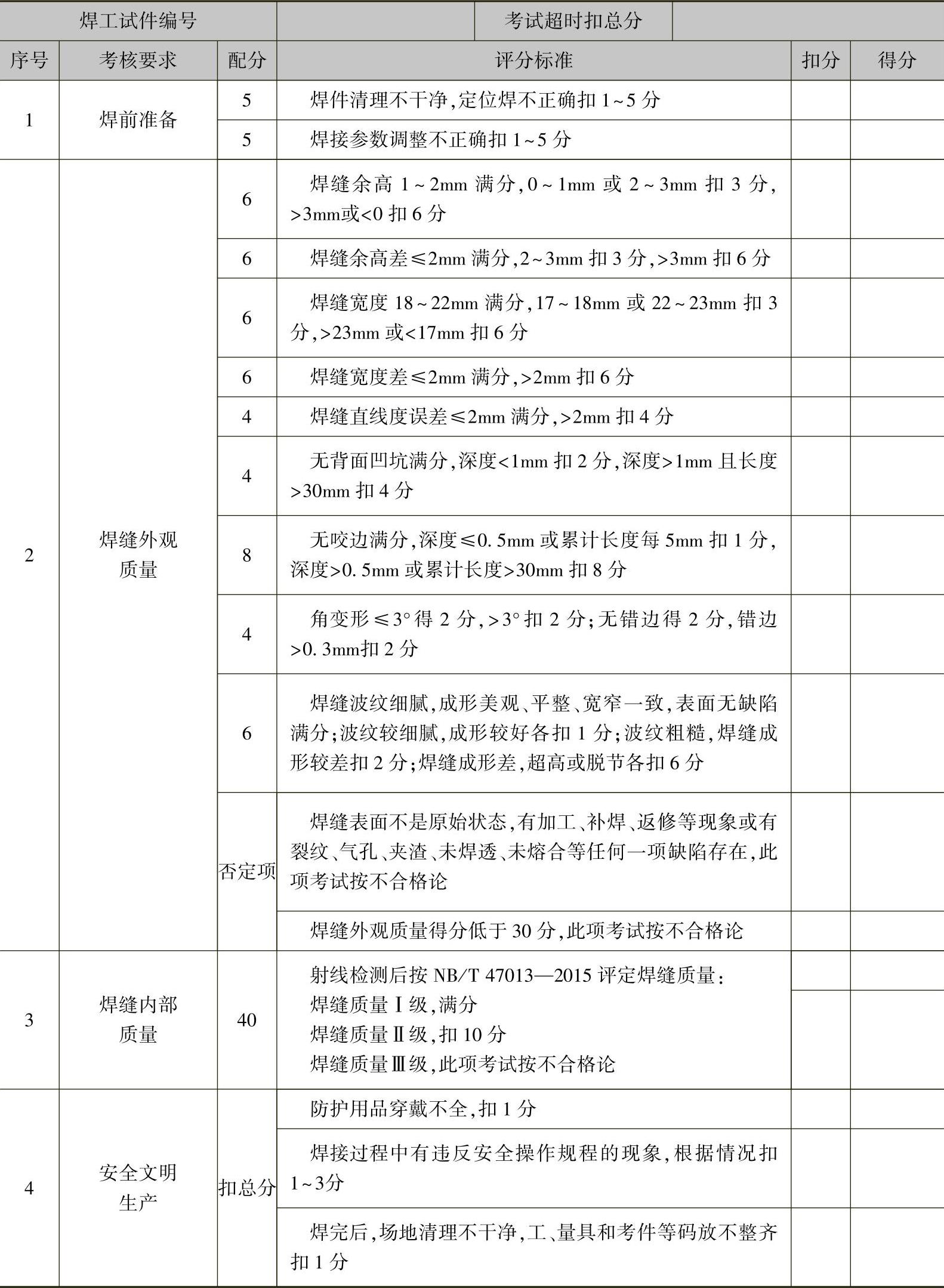

十三、铝合金板V形坡口对接(加不锈钢垫)立焊(MIG焊)

1.考件图样(见图2-64)

图2-64 铝合金板V形坡口对接(加不锈钢垫)立焊(MIG焊)

2.焊前准备

除采用不锈钢垫板装置外,试件材质、焊接材料、焊接设备、工量具、考件装配要求与试题十二相同。

3.操作要求

除焊接位置为对接(加不锈钢垫)立焊外,其余焊接方法、坡口形式、焊接要求、焊前清理、装配、定位焊、防护用品及考件焊后要求与试题十二相同。

4.考核内容

考核要求(焊前准备、焊缝外观质量、焊缝内部质量)、时间定额、安全文明生产与试题十二相同。

5.配分、评分标准(见表2-50)

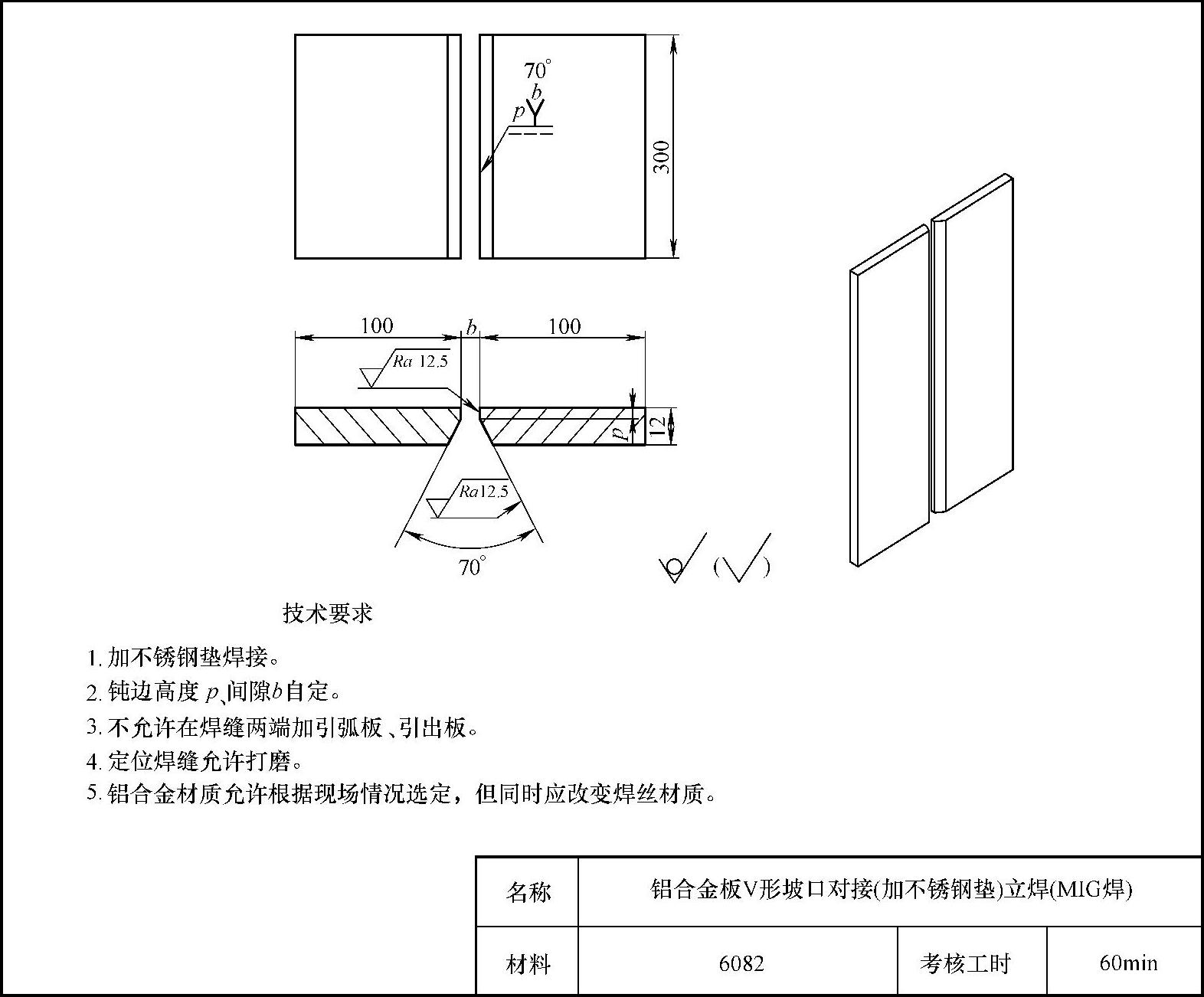

十四、铝合金板V形坡口对接(加陶瓷垫)横焊(MIG焊)

1.考件图样(见图2-65)

图2-65 铝合金板V形坡口对接(加陶瓷垫)横焊(MIG焊)

2.焊前准备

试件材质、焊接材料、焊接设备、工量具、垫片、考件装配要求与试题十二相同。

3.操作要求

除焊接位置为对接横焊(加陶瓷垫)外,其余焊接方法、坡口形式、焊接要求、焊前清理、装配、定位焊、防护用品及考件焊后要求与试题十二相同。

4.考核内容

考核要求(焊前准备、焊缝外观质量、焊缝内部质量)、时间定额、安全文明生产与试题十二相同。

5.配分、评分标准(见表2-50)

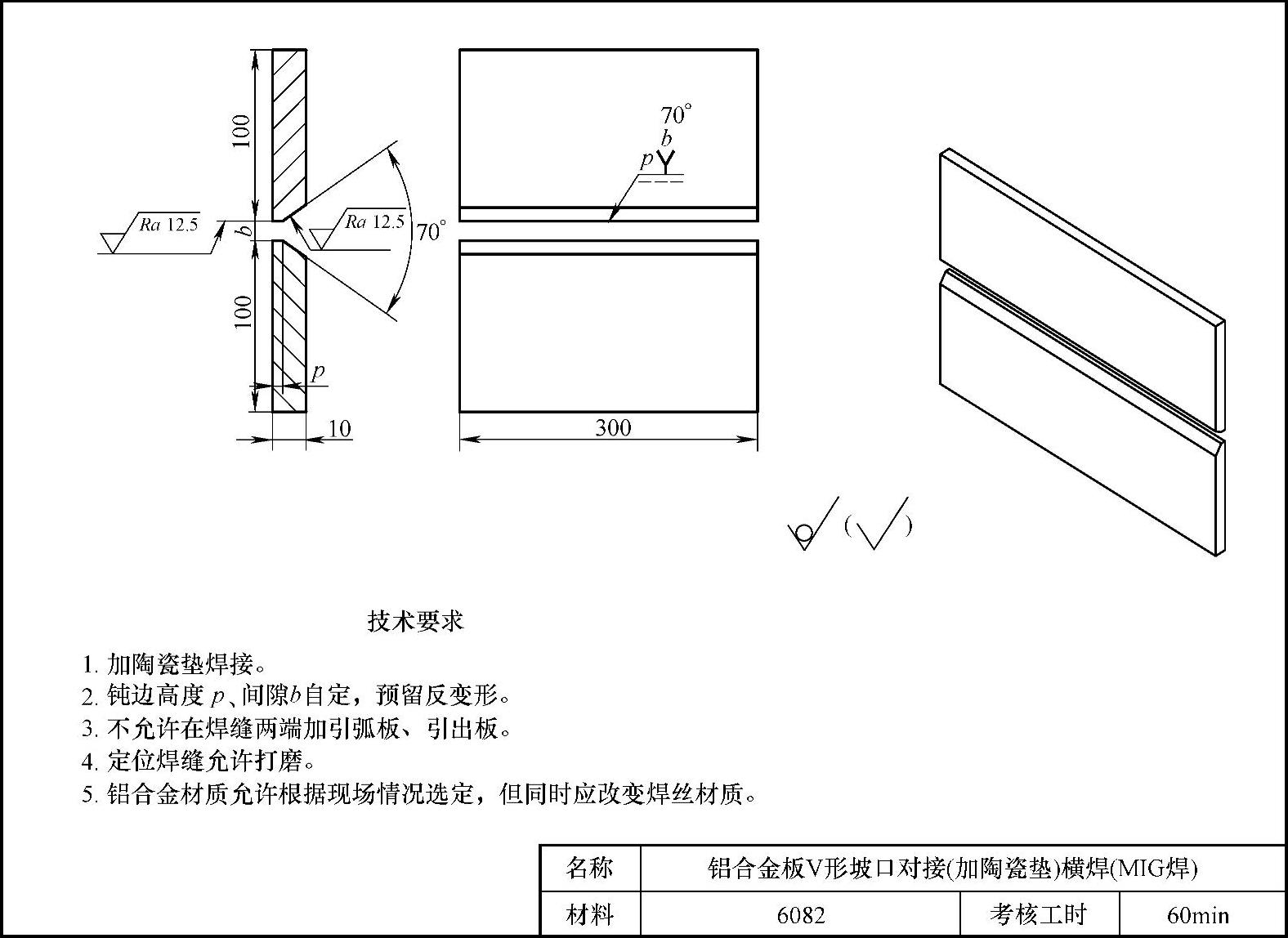

十五、铝合金板对接(加陶瓷垫)仰焊(MIG焊)

1.考件图样(见图2-66)

2.焊前准备

试件材质、焊接材料、焊接设备、工量具、垫片、考件装配要求与试题十二相同。

图2-66 铝合金板对接(加陶瓷垫)仰焊(MIG焊)

3.操作要求

除焊接位置为对接(加陶瓷垫)仰焊外,其余焊接方法、坡口形式、焊接要求、焊前清理、装配、定位焊、防护用品及考件焊后要求与试题十二相同。

4.考核内容

考核要求(焊前准备、焊缝外观质量、焊缝内部质量)、时间定额、安全文明生产与试题十二相同。

5.配分、评分标准(见表2-50)

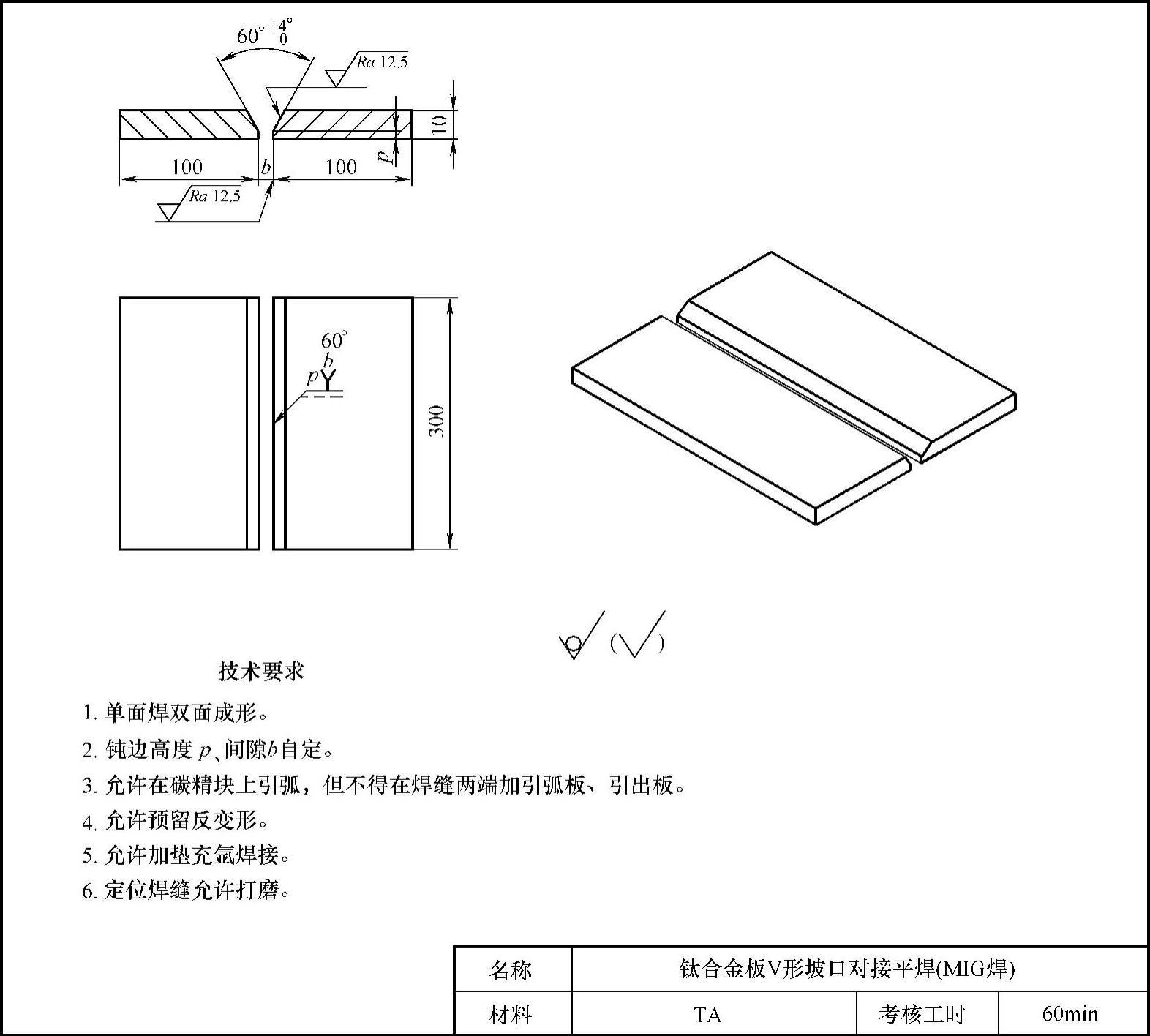

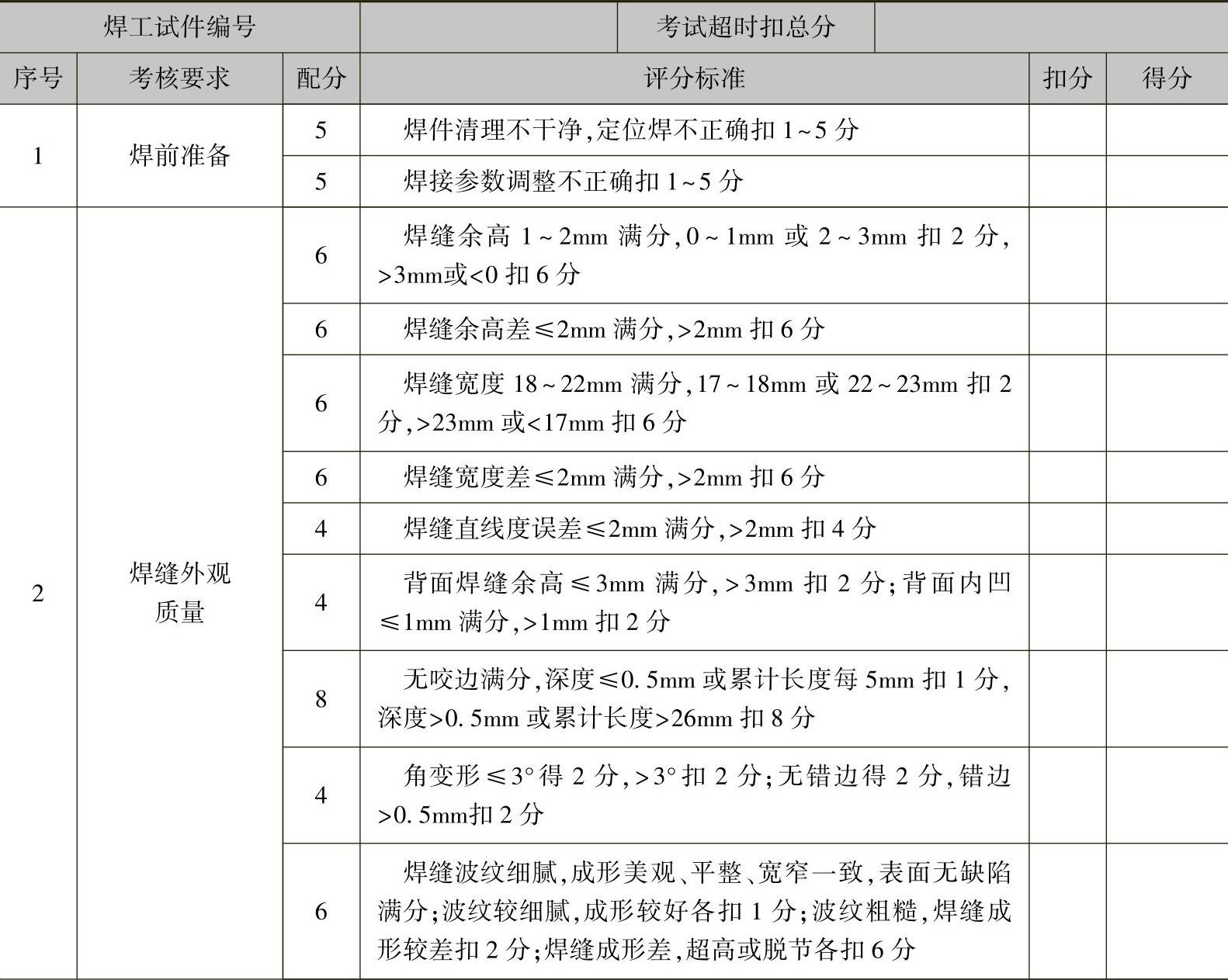

十六、钛合金板V形坡口对接平焊(MIG焊)

1.考件图样(见图2-67)

2.焊前准备

1)试件材质:TA,规格为300mm×100mm×10mm,坡口面角度30°~32°,数量2件。

2)焊接材料:TA焊丝,ϕ1.2mm;保护气体为氩气,体积分数≥99.99%。

3)焊接设备:半自动熔化极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钛丝刷、锉刀、活扳手、引弧碳精块、角向打磨机、金属直尺、扁铲、砂布、充氩装置等。

图2-67 钛合金板V形坡口对接平焊(MIG焊)

5)允许采用碳精块引弧,但不得在考件坡口两端加装引弧板、引出板。

3.操作要求

1)焊接方法:MIG焊。

2)焊接位置:对接平焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形,允许加垫充氩焊接。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净,露出金属光泽。

6)装配、定位焊:按图组装,进行定位焊;定位焊焊2点,位于考件两端坡口内,长度大于10mm。定位装配后,预置反变形,然后将试件固定在充氩装置上,允许对定位焊焊缝进行适当修磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在垫板上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、烧穿、夹渣等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间30min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-51)

表2-51 钛合金板V形坡口对接平焊(MIG焊)评分表

(续)

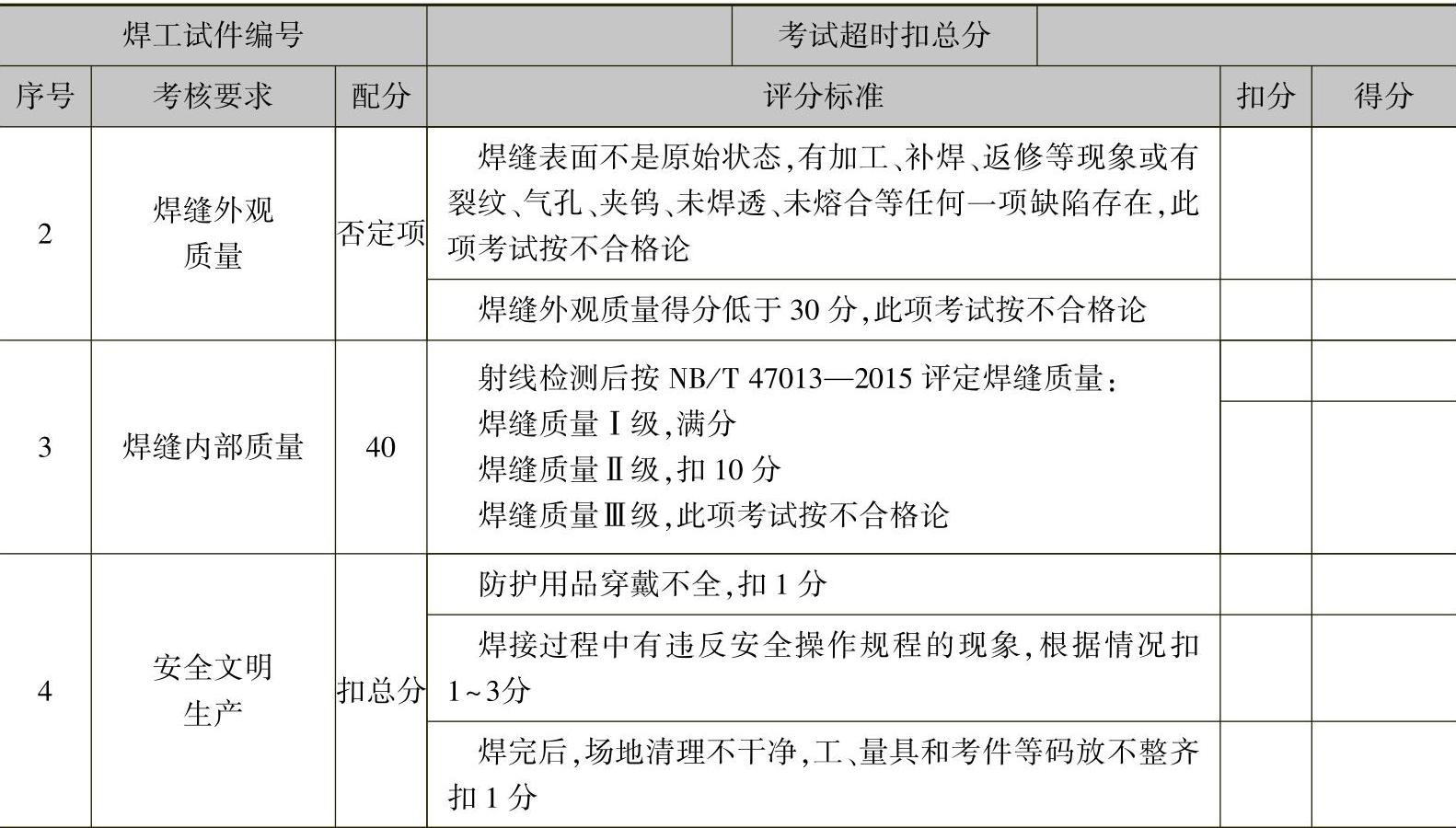

十七、不锈钢管对接45°固定焊(手工TIG焊)

1.考件图样(见图2-68)

图2-68 不锈钢管对接45°固定焊(手工TIG焊)

2.焊前准备

1)试件材质:12Cr18Ni9Ti钢管,规格为ϕ60mm×5mm,L=100mm,一端加工30°~32°单V形坡口,数量2件。

2)焊接材料:H0Cr20Ni10Ti焊丝,ϕ2.5mm;保护气体为氩气,体积分数≥99.9%;WCe-20钨极,ϕ2.5mm。

3)焊接设备:手工直流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、不锈钢钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

3.操作要求

1)焊接方法:手工TIG焊。

2)焊接位置:45°固定焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口端面及侧面15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,进行定位焊;定位焊焊2点,位于时钟10点与2点处的坡口内,定位焊缝长度为10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶、水源,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口面及坡口边缘15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、夹钨、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求评定焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-52)

表2-52 不锈钢管对接45°固定焊(手工TIG焊)评分表

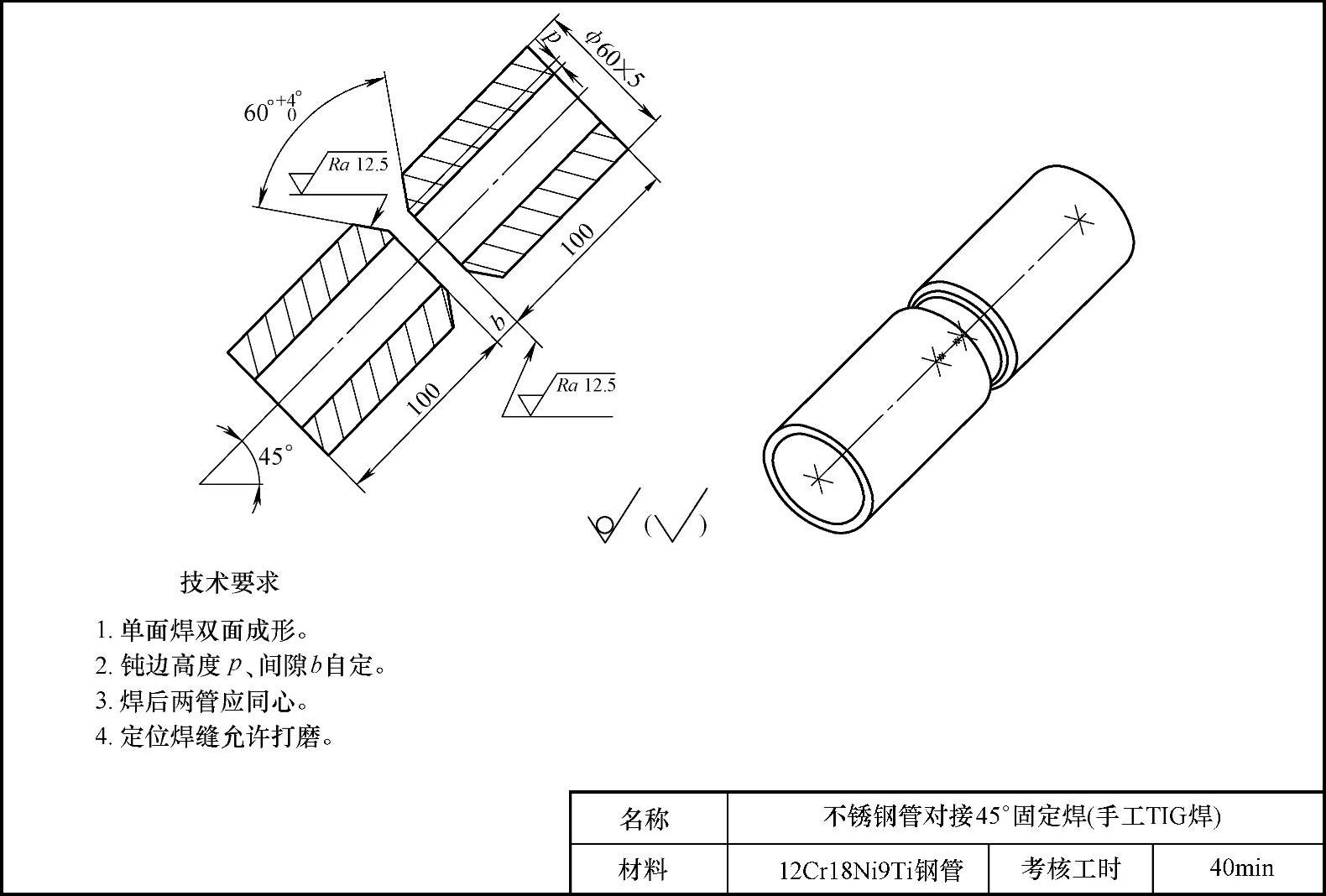

十八、异种钢管对接45°固定加障碍焊(手工TIG焊)

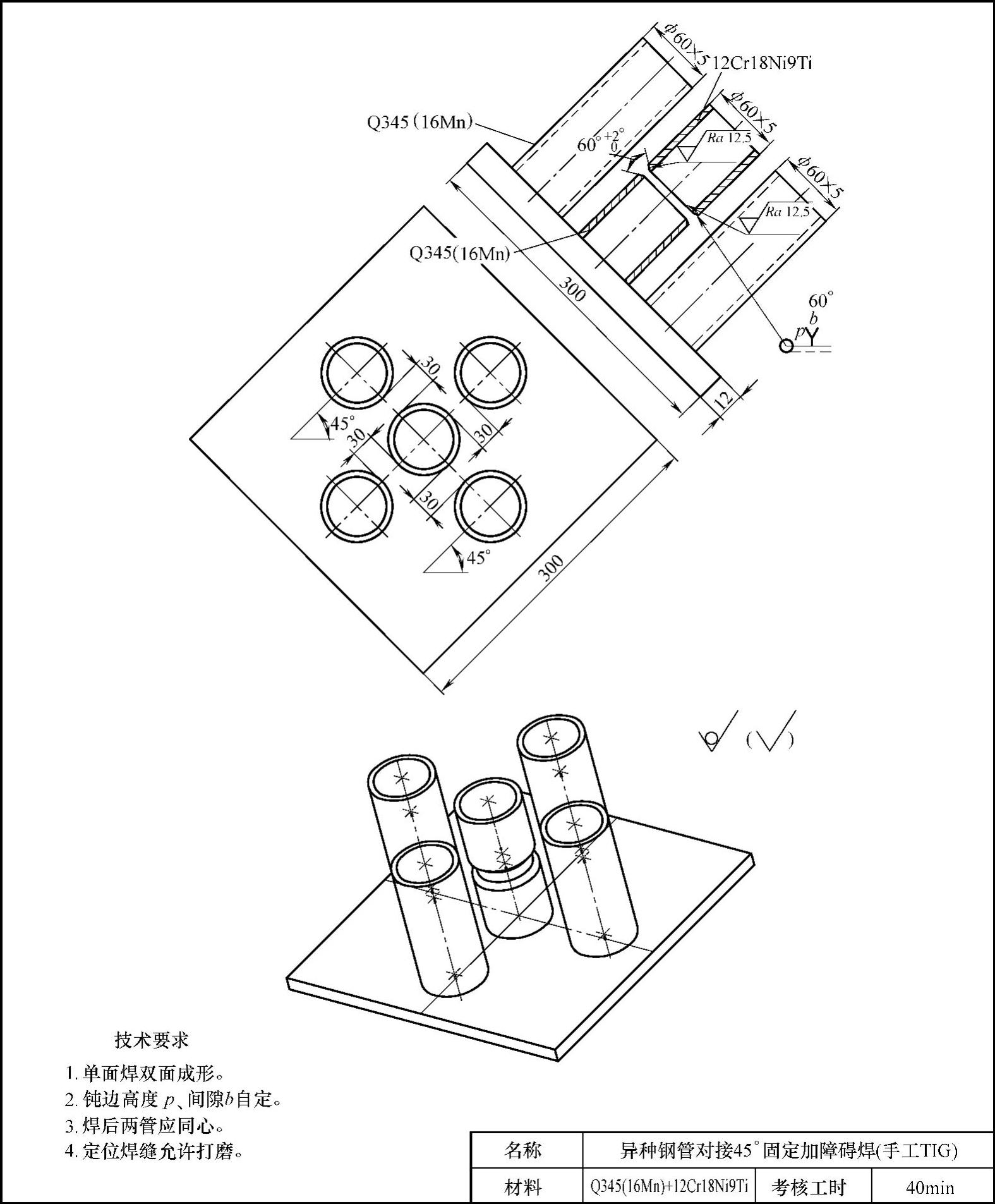

1.考件图样(见图2-69)

图2-69 异种钢管对接45°固定加障碍焊(手工TIG焊)

2.焊前准备

1)试件材质:Q345(16Mn)钢管,规格为ϕ60mm×5mm,L=100mm,一端开30°~32°单V形坡口,数量1件;ϕ60mm×5mm,L=200mm,数量4件;12Cr18Ni9Ti不锈钢管,ϕ60mm×5mm,L=100mm,一端开30°~32°单V形坡口,数量1件;Q235A钢板,规格为300mm×300mm×12mm,数量1件。

2)焊接材料:H0Cr21Ni10Ti焊丝,ϕ2.5mm;WCe-20钨极,ϕ2.5mm。保护气体为氩气,体积分数≥99.9%。

3)焊接设备:手工直流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

3.操作要求

1)焊接方法:手工TIG焊。

2)焊接位置:45°固定加障碍焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口端面及侧面15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,应保证障碍管与焊管的间隙附图,定位焊焊2点,位于时钟10点与2点处的坡口内,定位焊缝长度为10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶、水源,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口面及坡口边缘15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、夹钨、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求评定焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-53)

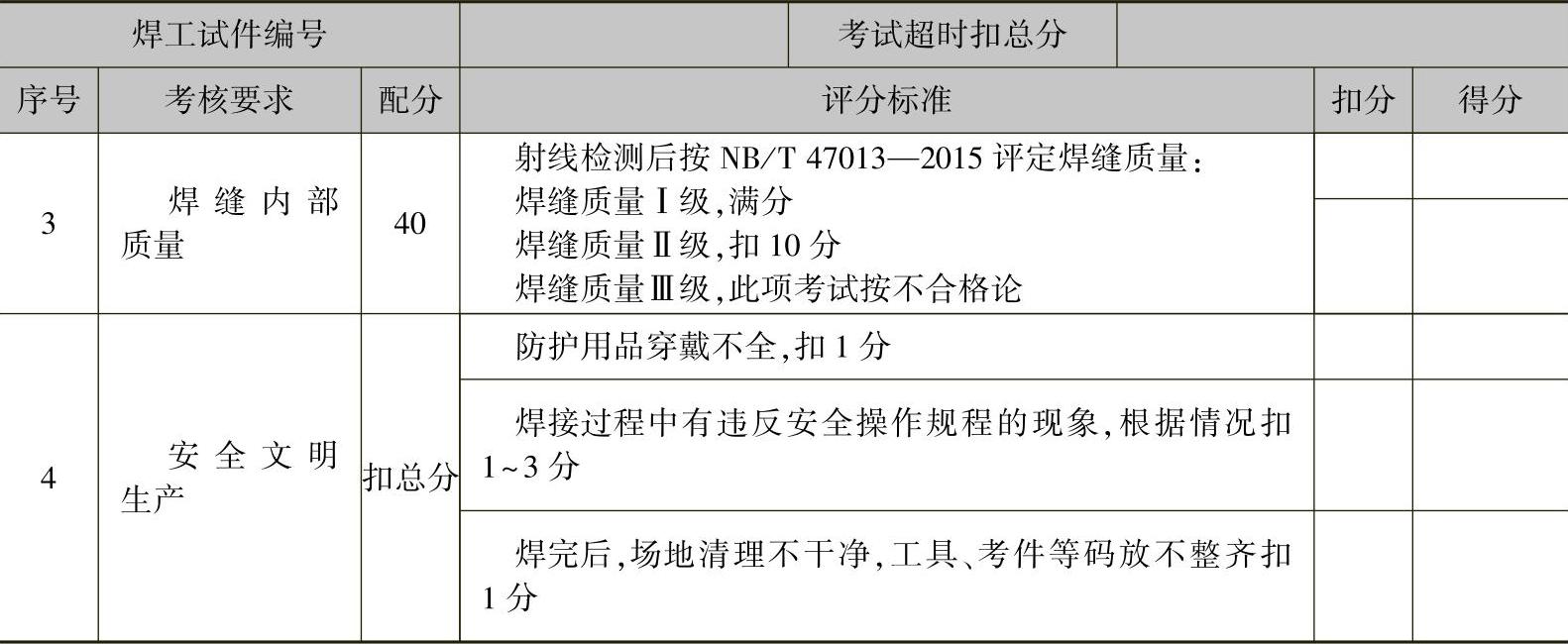

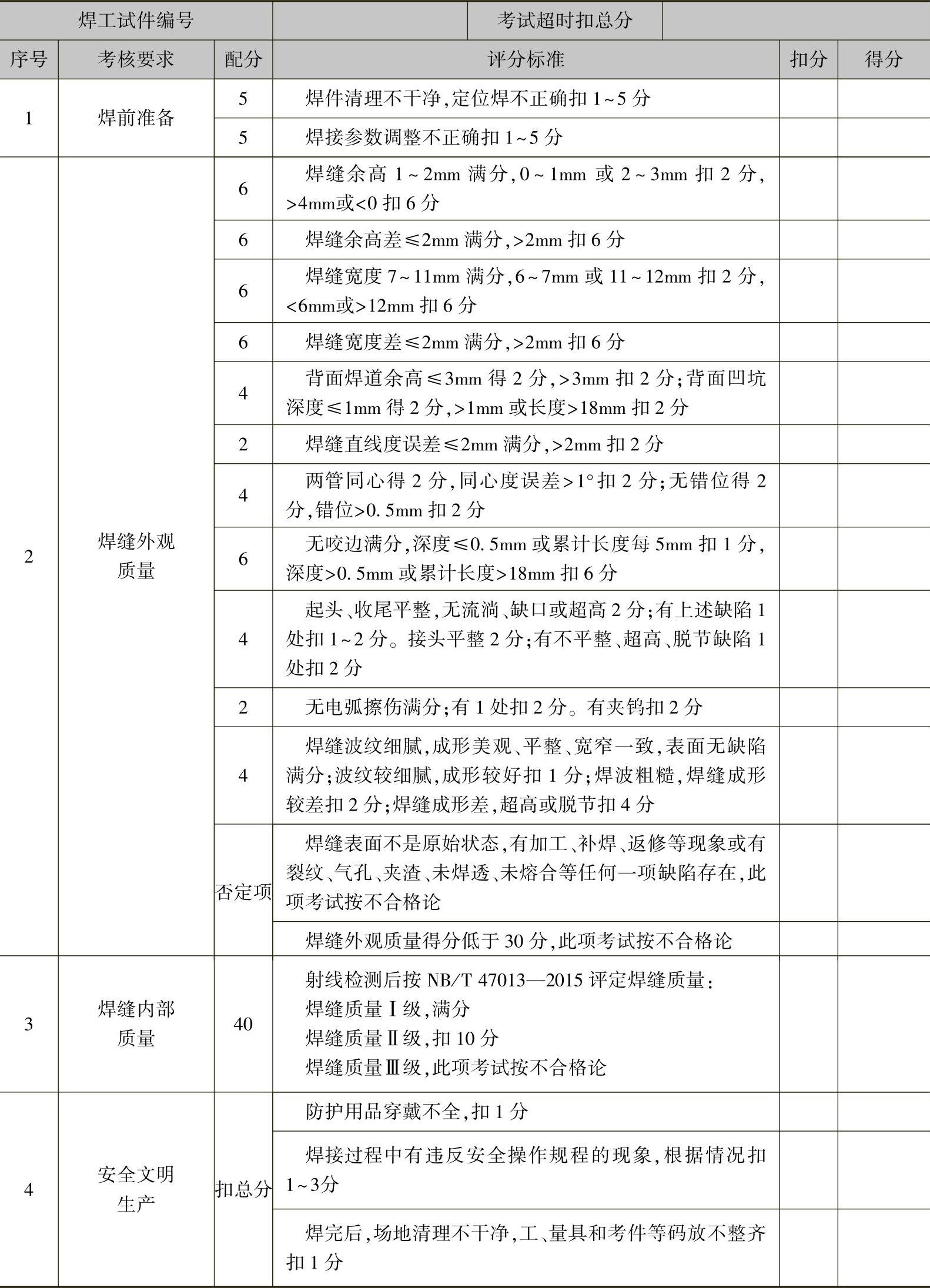

表2-53 异种钢管对接45°固定加障碍焊(手工TIG焊)评分表

十九、不锈钢管对接垂直固定加障碍焊(手工TIG焊)

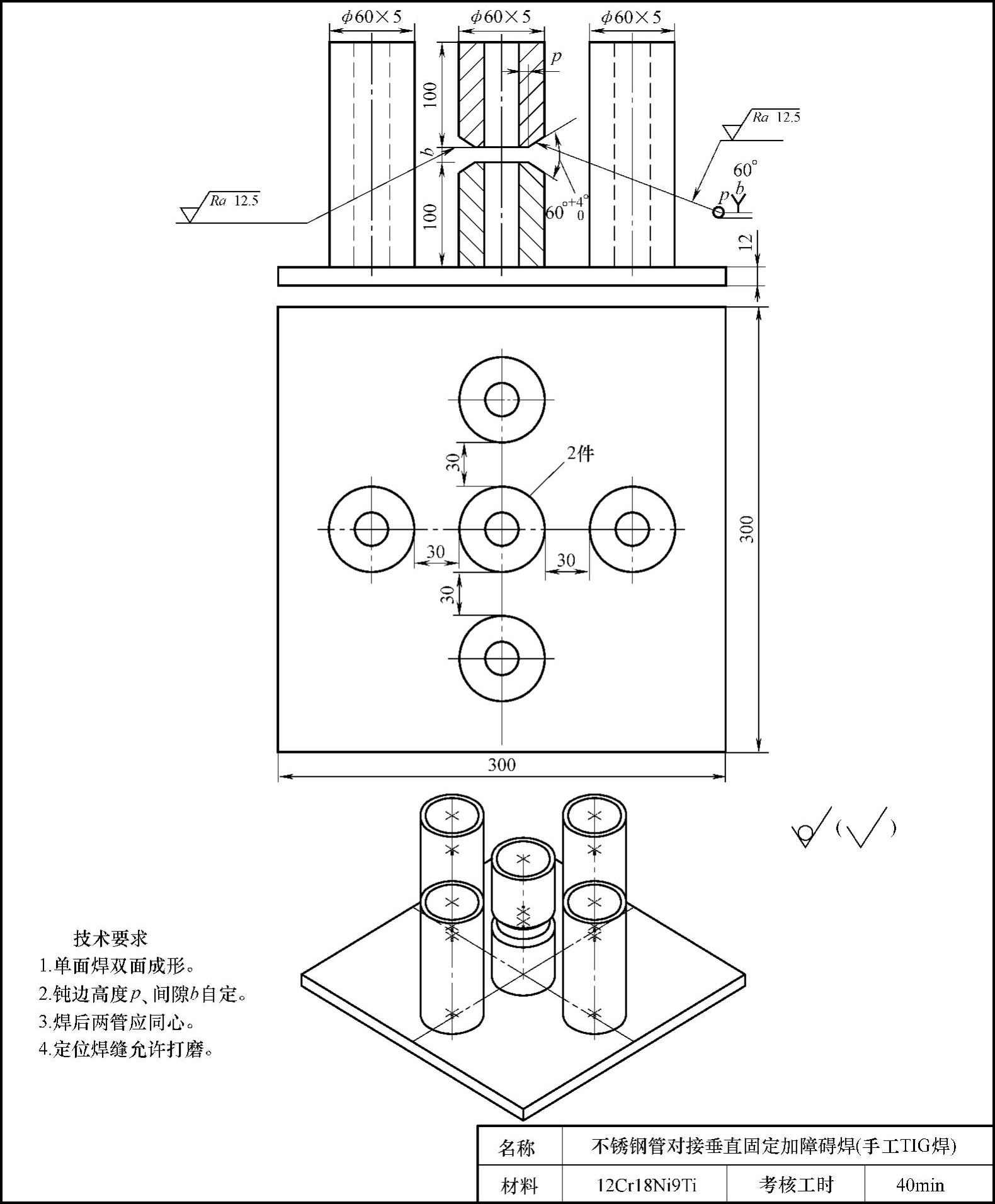

1.考件图样(见图2-70)

图2-70 不锈钢管对接垂直固定加障碍焊(手工TIG焊)

2.焊前准备

1)试件材质:12Cr18Ni9Ti不锈钢管,规格为ϕ60mm×5mm,L=100mm,一端加工30°~32°坡口,数量2件;20钢管,ϕ60mm×5mm,L=200mm,数量4件;Q235A钢板,300mm×300mm×12mm,数量1件。

2)焊接材料:H0Cr20Ni10Ti焊丝,ϕ2.5mm。WCe-20钨极,ϕ2.5mm。保护气体为氩气,体积分数≥99.9%。

3)焊接设备:手工直流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:手工钨极氩弧焊。

2)焊接位置:垂直固定焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊焊1点,位于时钟12点处坡口内;也可采用2点,位于时钟10点与2点处坡口内,长度为10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶、水源,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-54)

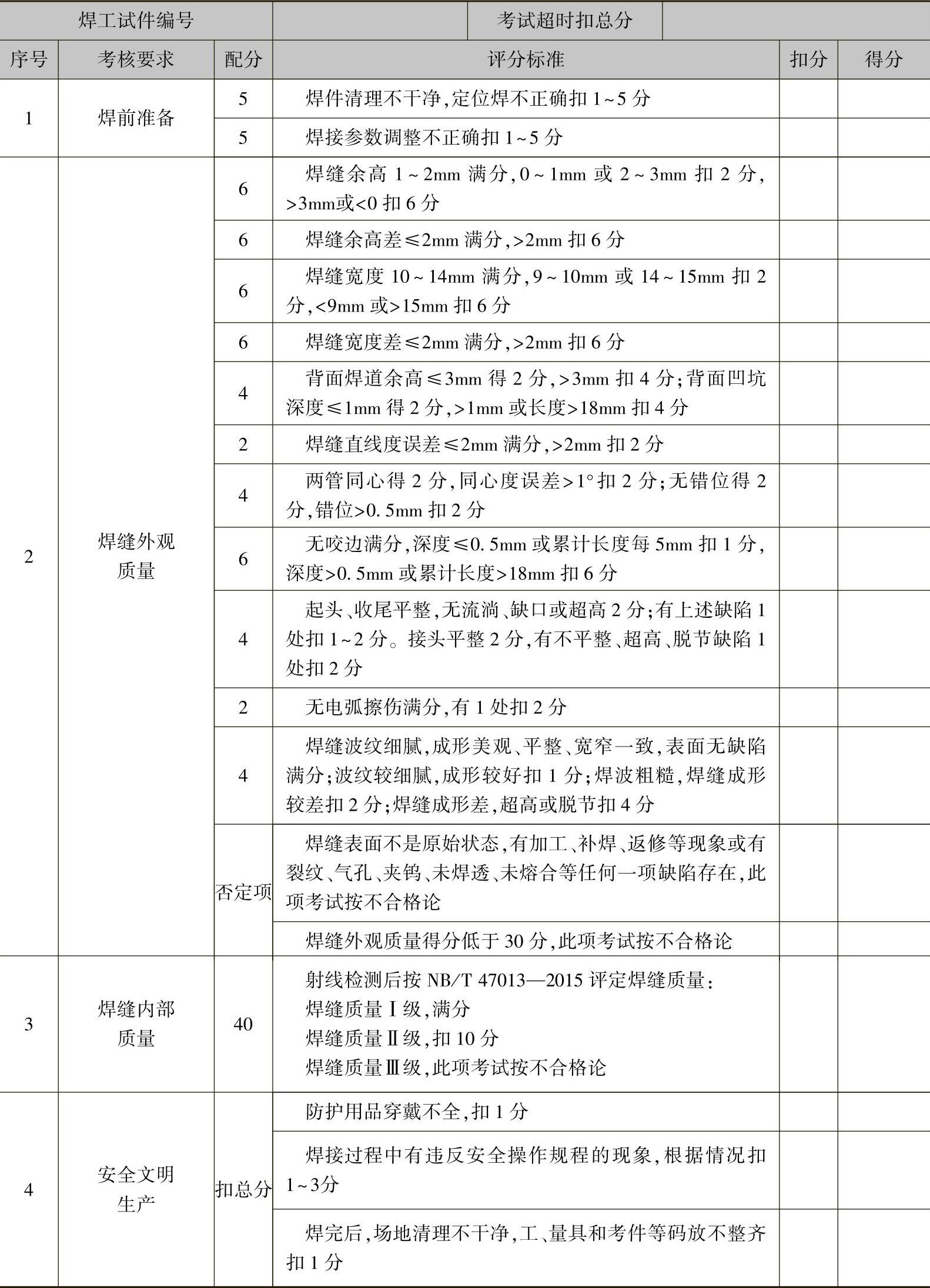

表2-54 不锈钢管对接垂直固定加障碍焊(手工TIG焊)评分表

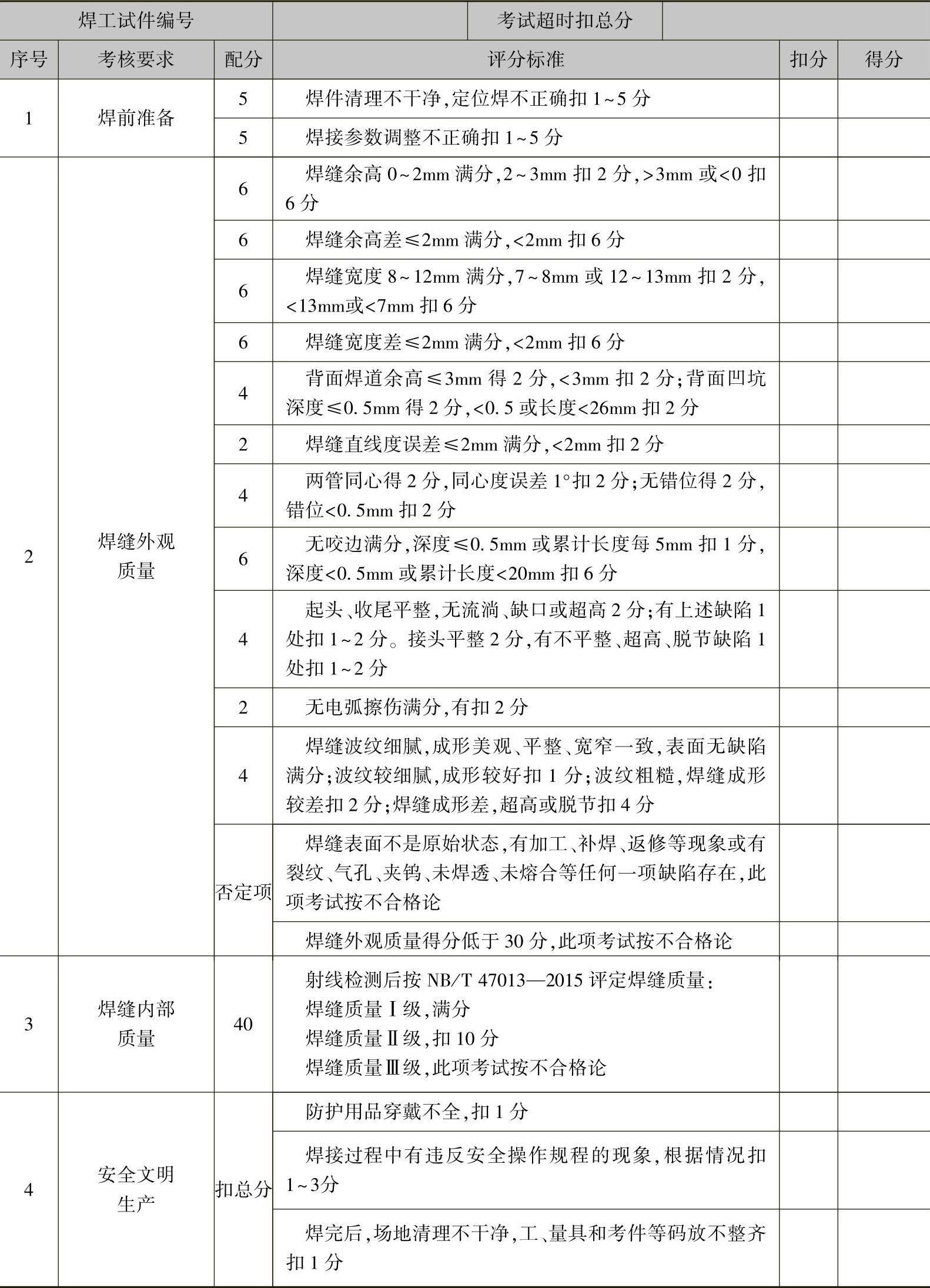

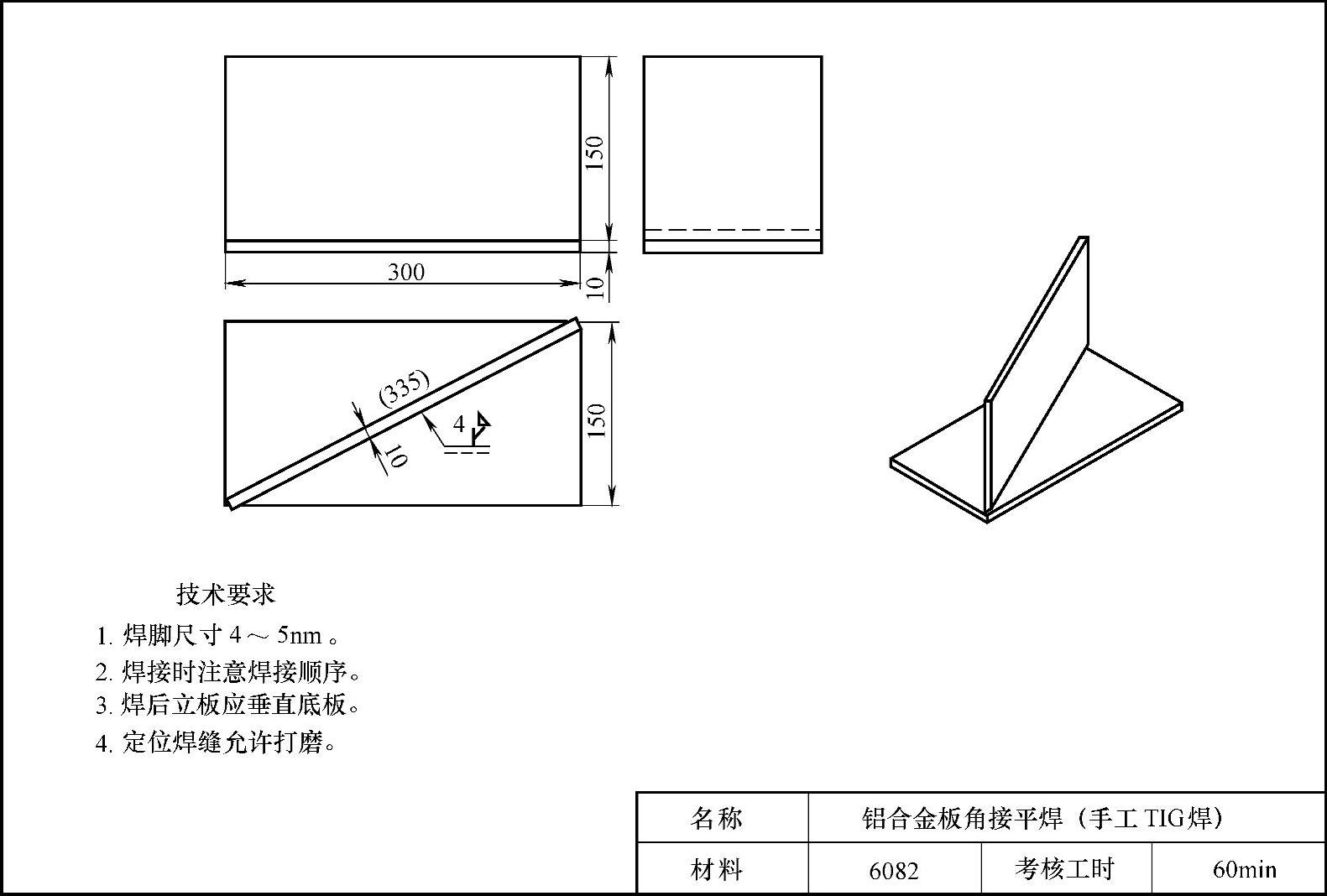

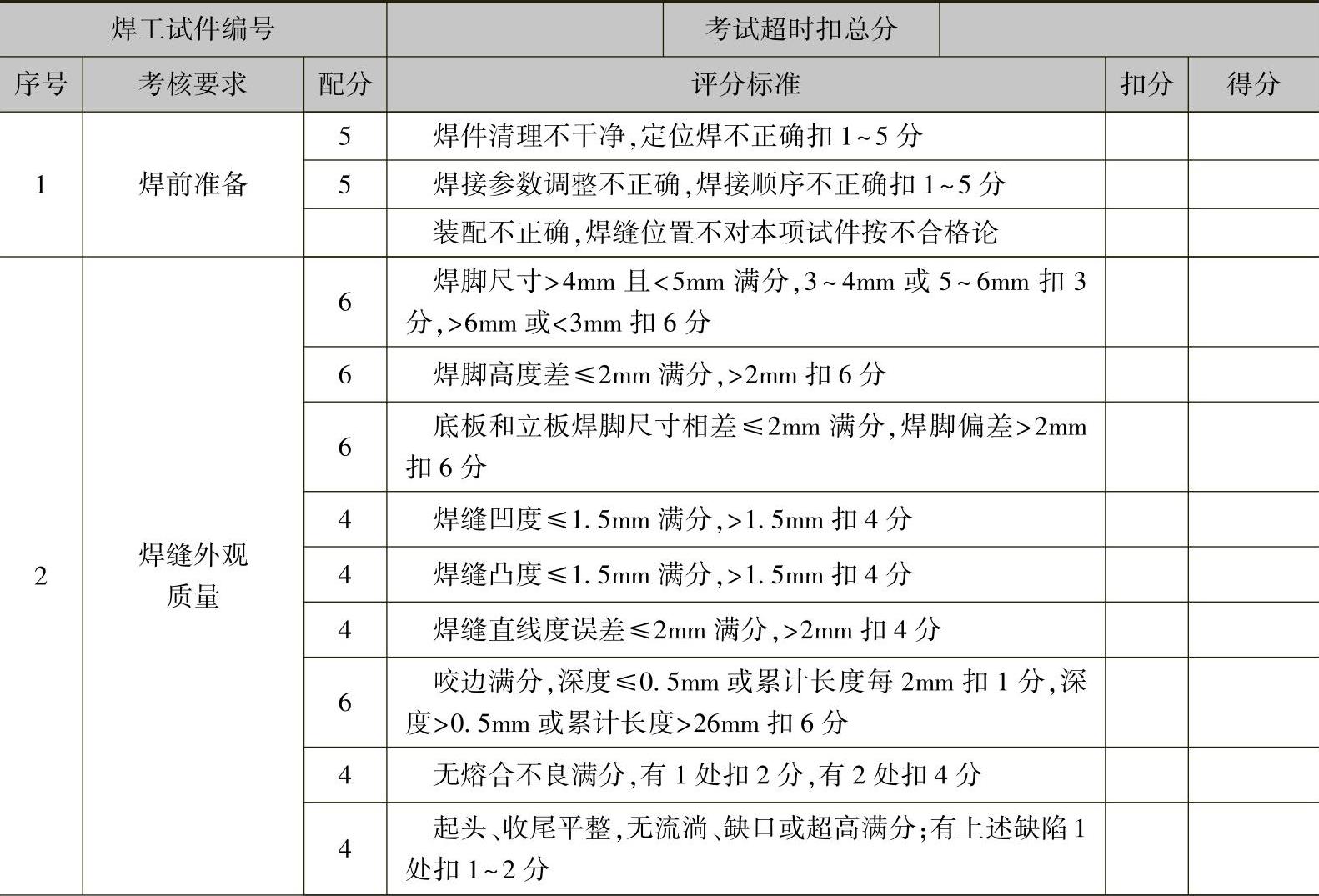

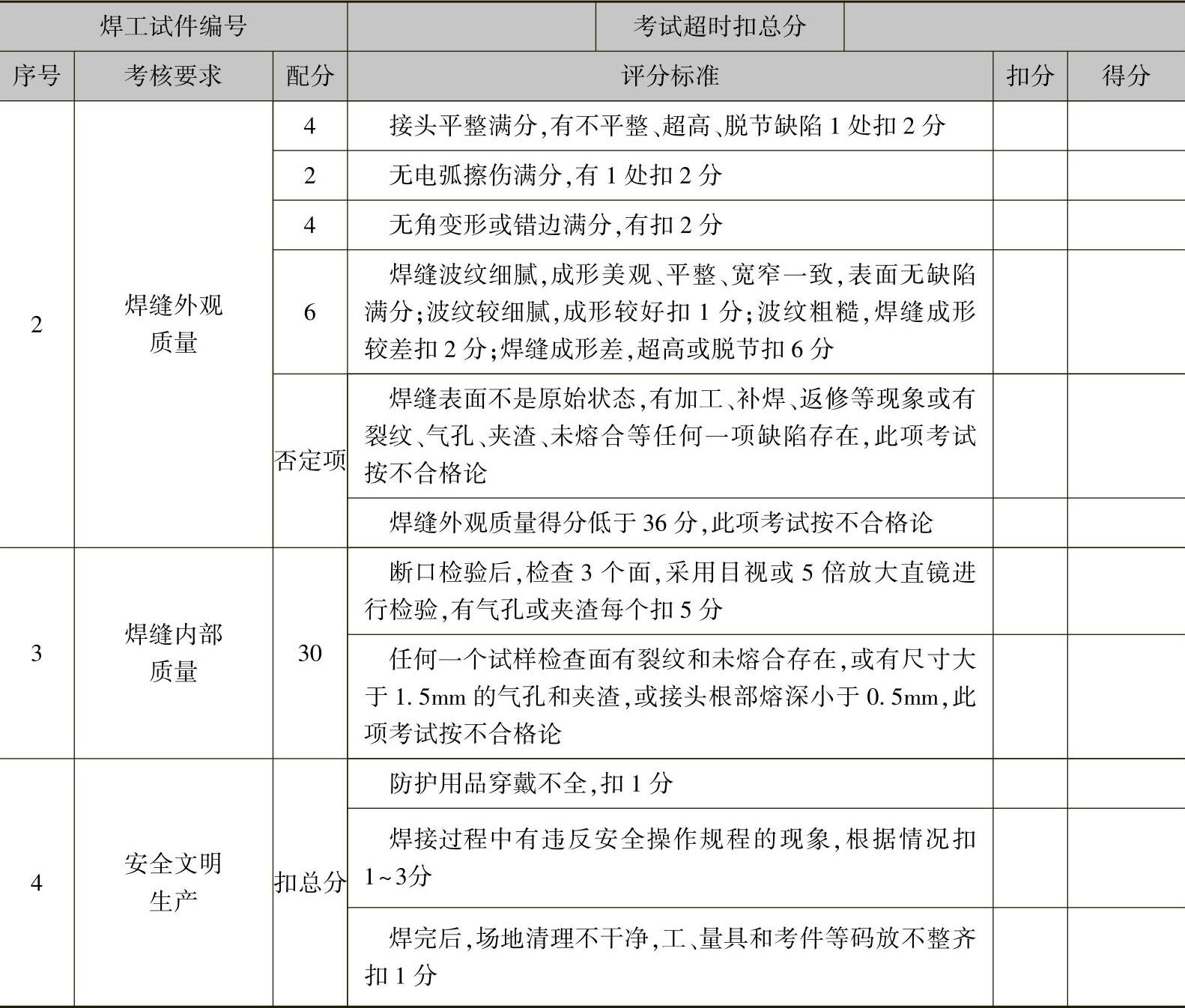

二十、铝合金板角接平焊(手工TIG焊)

1.考件图样(见图2-71)

图2-71 铝合金板角接平焊(手工TIG焊)

2.焊前准备

1)试件材质:6082铝合金板,规格为300mm×150mm×10mm,数量1件,335mm×150mm×10mm,数量1件。

2)焊接材料:ML-5087焊丝,ϕ2.5mm;保护气体为氩气,体积分数≥99.99%;WCe-20钨极,ϕ2.5mm。

3)焊接设备:手工交流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布、划针等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:手工TIG焊。

2)焊接位置:角接平焊。

3)坡口形式:I形坡口。

4)焊接要求:焊脚尺寸为4~5mm。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,进行定位焊;定位焊缝位于考件两端坡口内,长度为10~15mm。定位装配后,应调整立板使其与底板垂直。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶、水源,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数、焊接顺序选择是否正确。

2)焊缝外观质量:考核焊脚高度、焊脚高度差、焊脚尺寸、焊脚尺寸差、单边、直线度、角变形、错边、咬边、熔合不良、夹钨等。

3)焊缝内部质量:断口检验后检查是否有气孔、夹钨、未熔合、裂纹等。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-55)

表2-55 铝合金板角接平焊(手工TIG焊)评分表

(续)

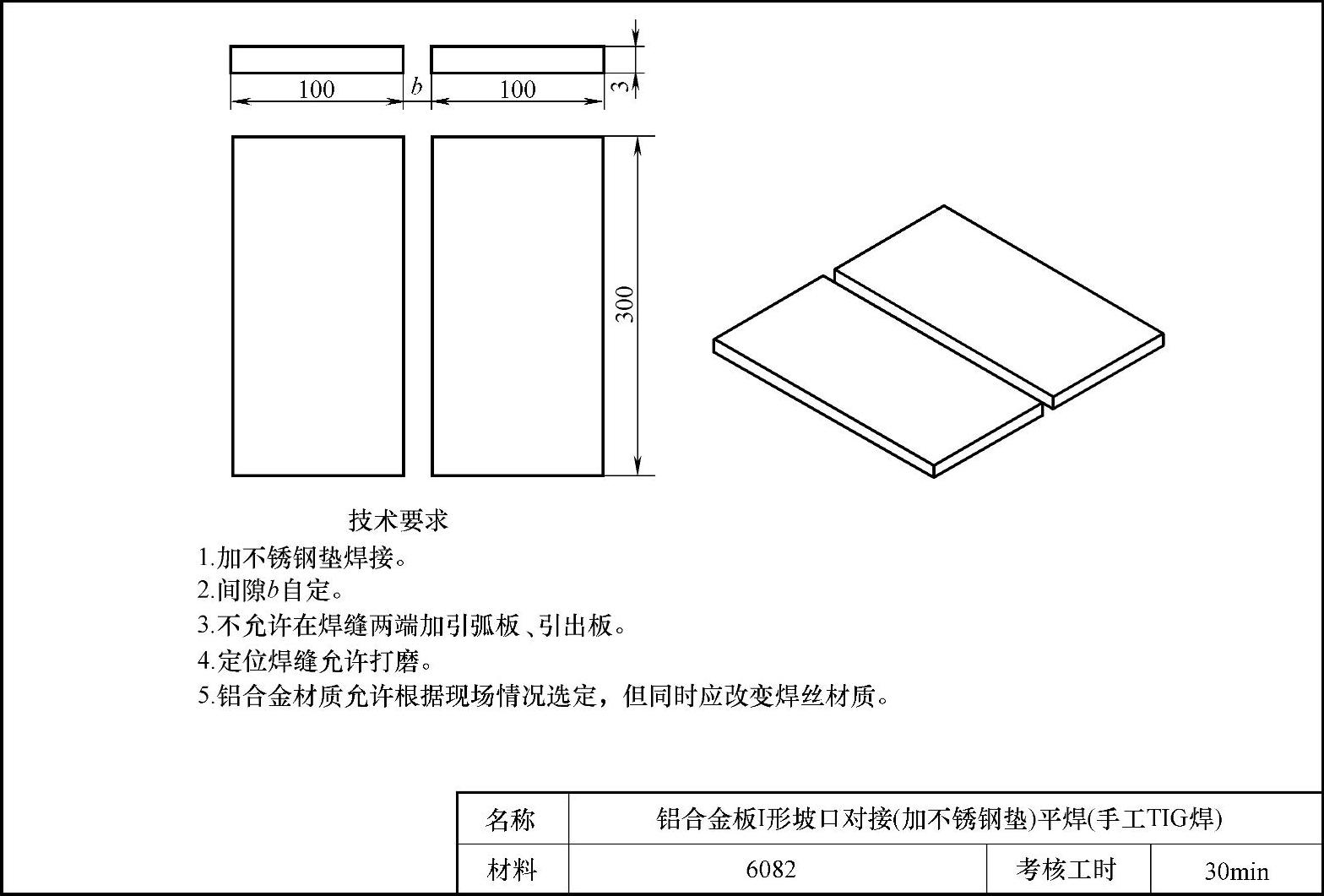

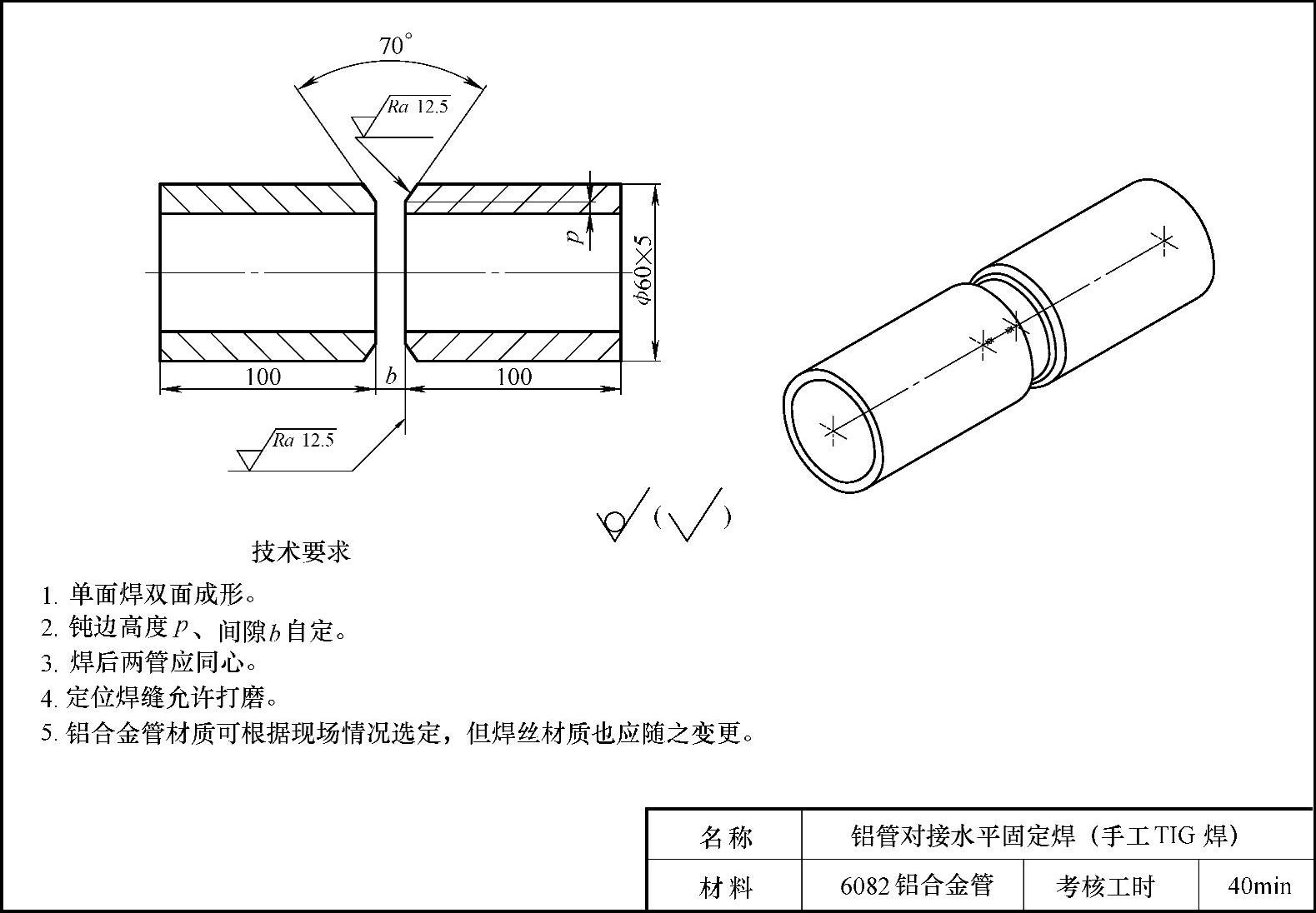

二十一、铝合金板I形坡口对接(加不锈钢垫)平焊(手工TIG焊)

1.考件图样(见图2-72)

2.焊前准备

1)试件材质:6082板,规格为300mm×100mm×3mm,I形坡口,数量2件。

2)焊接材料:ML5087焊丝,ϕ2.5mm;保护气体为氩气,体积分数≥99.99%;WCe-20钨极,ϕ2.5mm。

3)焊接设备:手工交流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢钢丝刷、锉刀、活扳手、角向打磨机、不锈钢垫板装置、金属直尺、扁铲、砂布等。

5)考件坡口两端不允许加装引弧板、引出板。

3.操作要求

1)焊接方法:手工TIG焊。

2)焊接位置:对接平焊(加不锈钢垫)。

3)坡口形式:I形坡口。

图2-72 铝合金板I形坡口对接(加不锈钢垫)平焊(手工TIG焊)

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,进行定位焊。定位焊焊2点,位于考件两端坡口内,长度为10~15mm。定位装配后,将试件放在不锈钢垫板上,使试件坡口中心对准垫板上凹槽的中心,然后夹紧。允许使用打磨工具对定位焊焊缝进行适当打磨。

6)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

7)考件焊完后,关闭焊机、气瓶、水源,工具摆放整齐,场地清理干净,并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在垫板上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、烧穿、夹钨等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-56)

表2-56 铝合金板I形坡口对接(加不锈钢垫)平焊(手工TIG焊)评分表

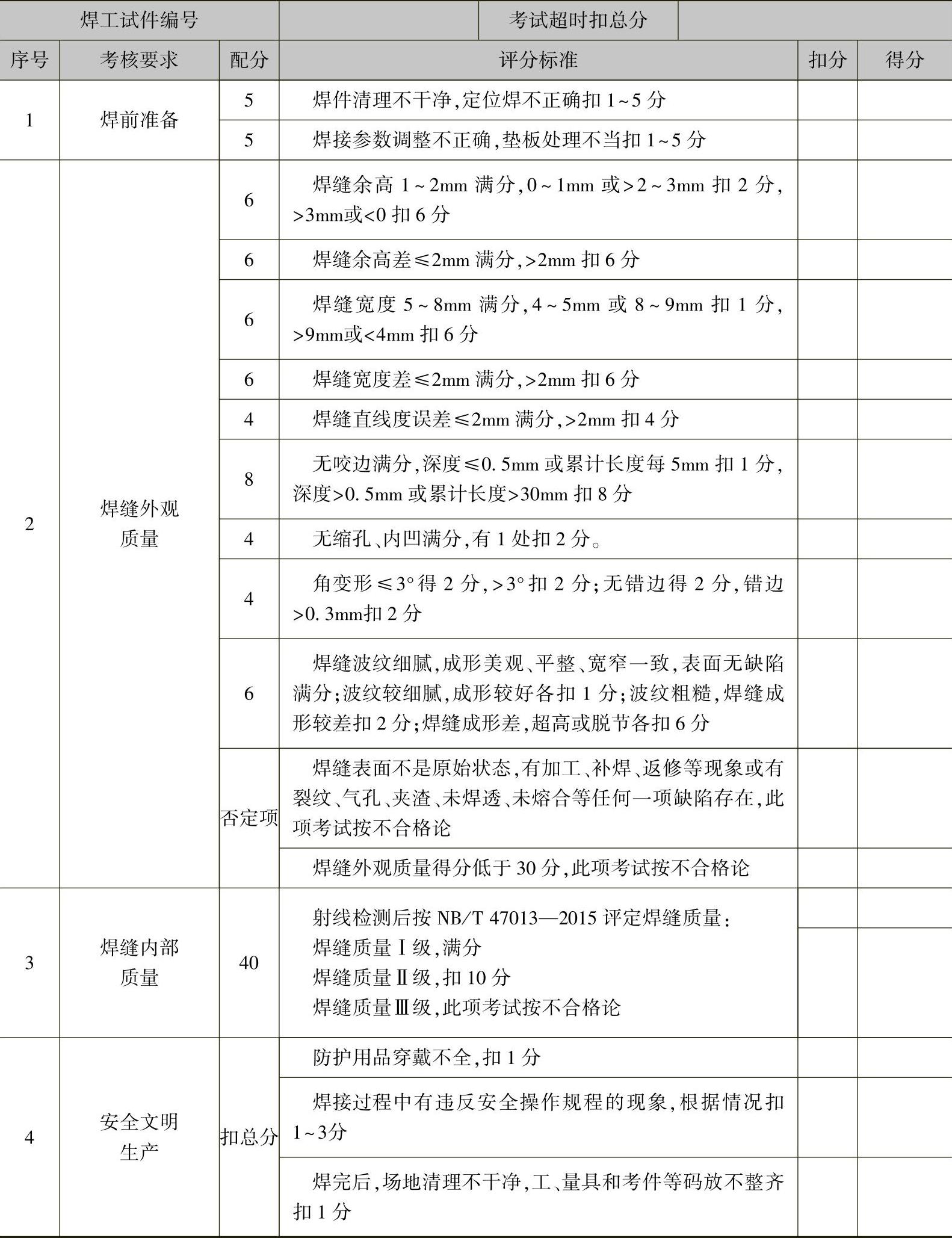

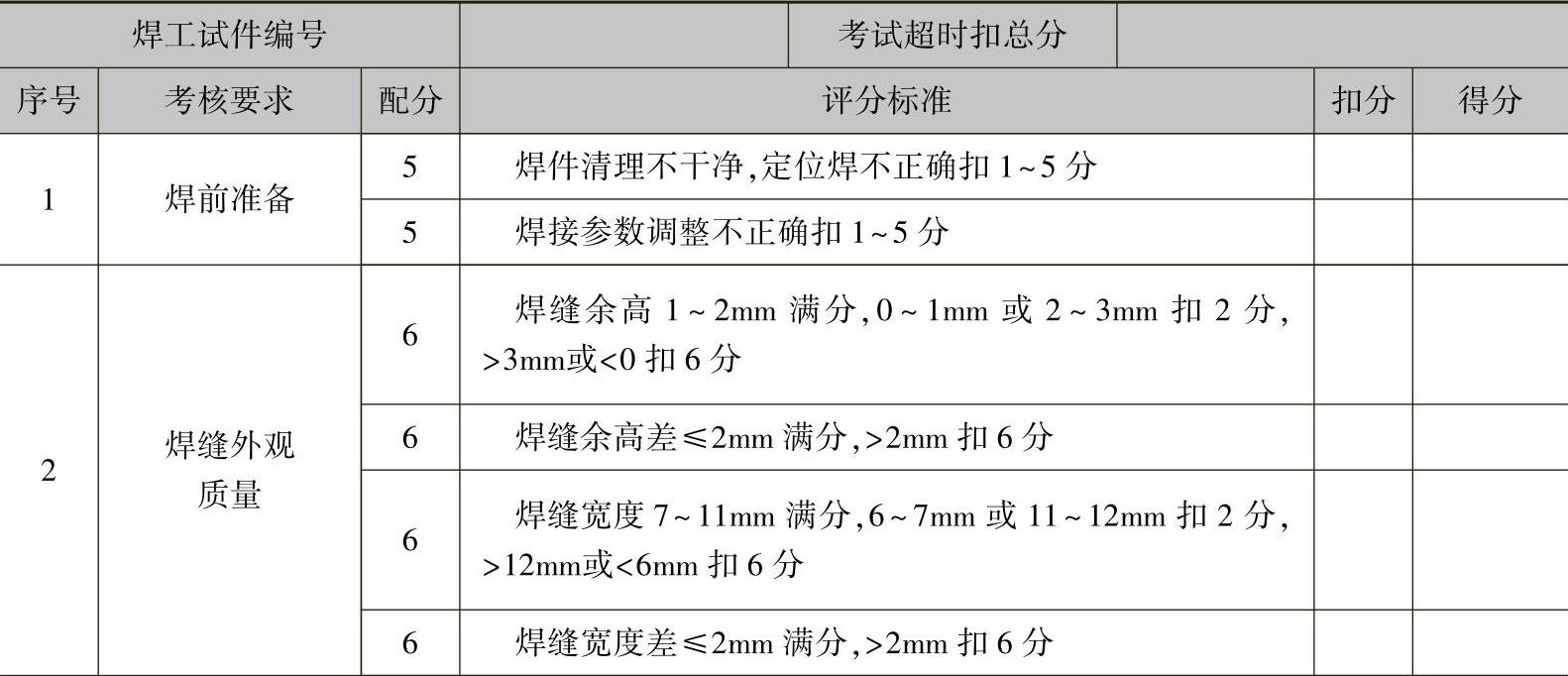

二十二、铝管对接水平固定焊(手工TIG焊)

1.考件图样(见图2-73)

图2-73 铝管对接水平固定焊(手工TIG焊)

2.焊前准备

1)试件材质:6082铝合金管,规格为ϕ60mm×5mm,L=100mm,一端加工35°单V形坡口,数量2件。

2)焊接材料:ML-5087焊丝,ϕ2.5mm;保护气体为氩气,体积分数≥99.99%;WCe-20钨极,ϕ2.5mm。

3)焊接设备:半自动交流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:手工TIG焊。

2)焊接位置:水平固定焊。

3)坡口形式:V形坡口,坡口角度70°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、氧化物、垢清除干净,使之露出金属光泽。

6)装配、定位焊:按图组装进行定位焊。定位焊焊1点,位于时钟12点处坡口内;也可采用焊2点,位于时钟10点与2点处坡口内,长度为10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶、水源,工具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、夹钨、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-57)

表2-57 铝管对接水平固定焊(手工TIG焊)评分表

(续)

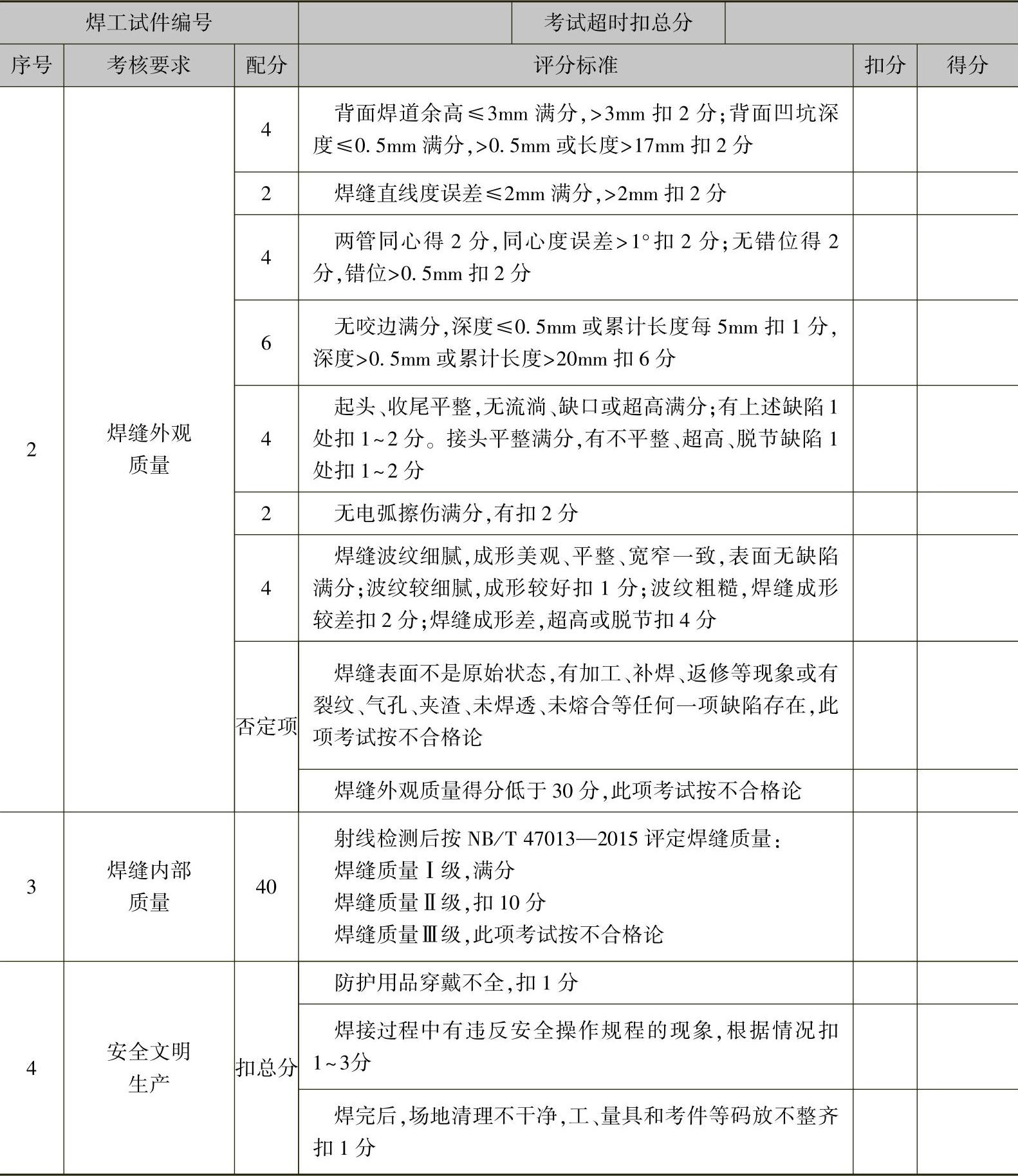

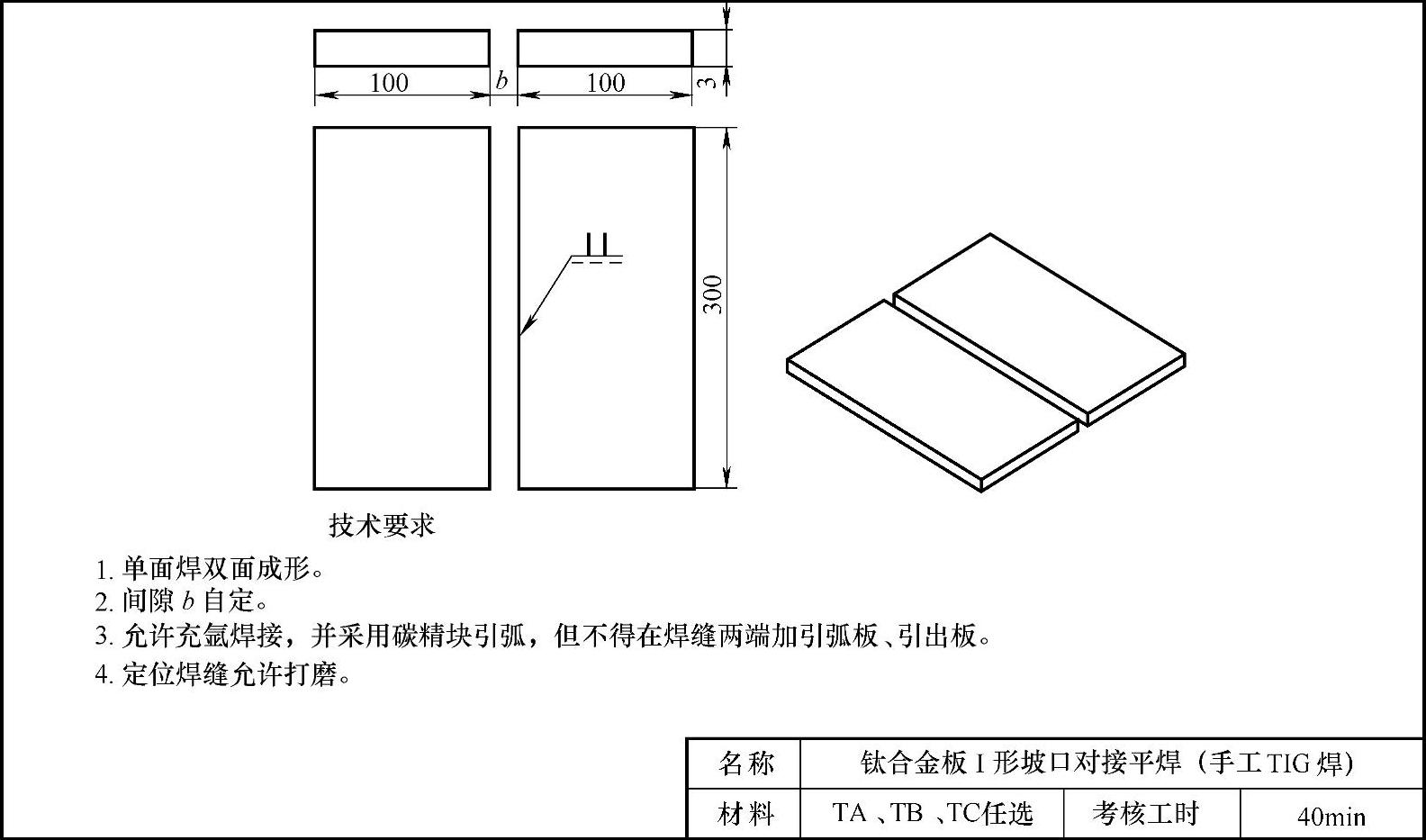

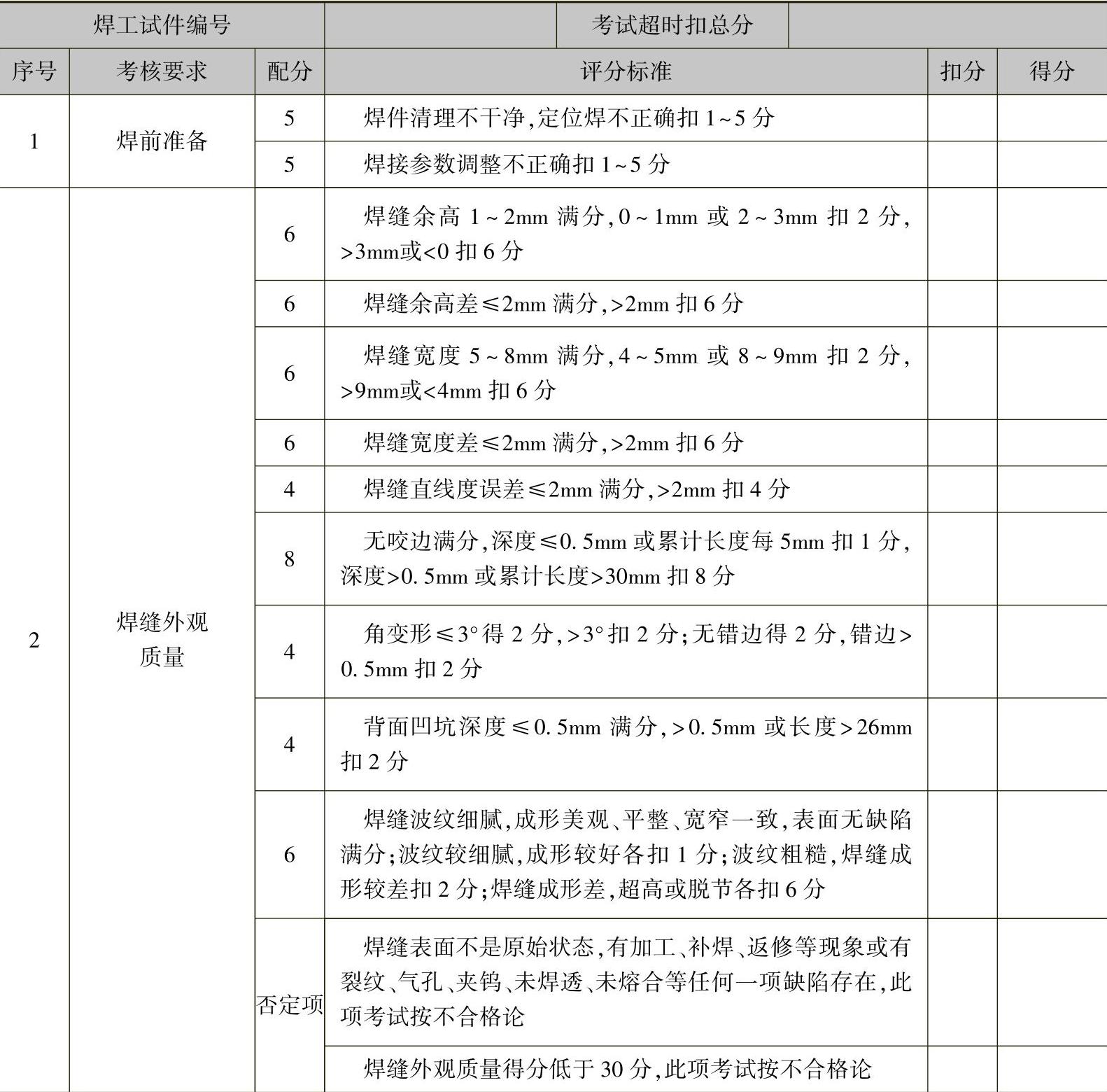

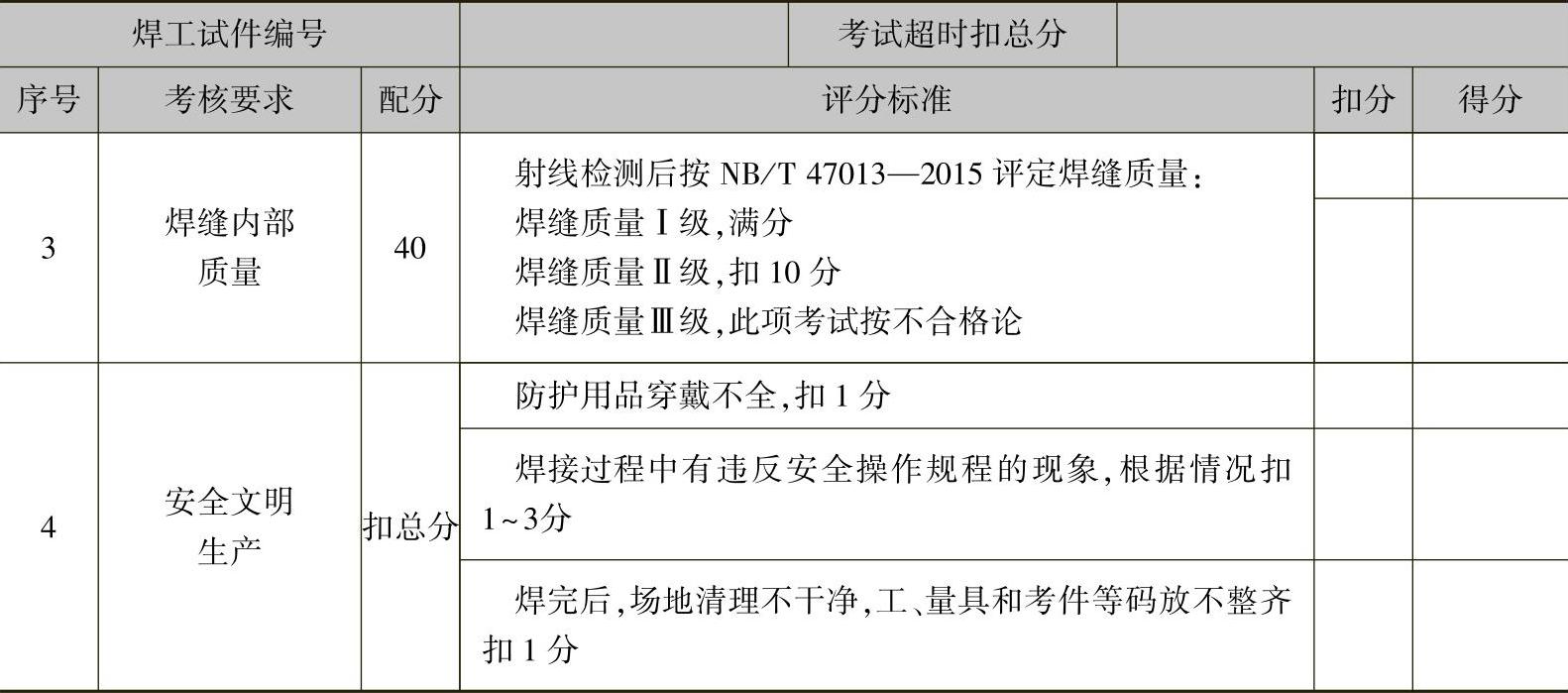

二十三、钛合金板I形坡口对接平焊(手工TIG焊)

1.考件图样(见图2-74)

2.焊前准备

1)试件材质:TA、TB、TC任选,规格为300mm×100mm×3mm,数量2件。

2)焊接材料:与母材相适应的钛焊丝,ϕ2.5mm、ϕ3.2mm自选;保护气体为氩气,体积分数≥99.99%;钨极,WCe-20,直径ϕ2.5mm。

3)焊接设备:手工直流钨极氩弧焊机,设备型号根据实际情况自定。

图2-74 钛合金板I形坡口对接平焊(手工TIG焊)

4)辅助工装:充氩装置、引弧碳精块。

5)工具:钢丝钳、尖嘴钳、锤子、钛丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

6)允许充氩焊接,但不得在考件坡口两端加装引弧板、引出板。

3.操作要求

1)焊接方法:手工TIG焊。

2)焊接位置:对接平焊。

3)坡口形式:I形坡口。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。

6)装配、定位焊:按图组装,进行定位焊。定位焊焊2点,位于考件两端坡口内,长度大于10mm。定位装配后,预置反变形,然后将试件固定在充氩装置上,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶、水源,工、量具摆放整齐,场地清理干净,并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在充氩装置上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、烧穿、夹钨等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间30min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-58)

表2-58 钛合金板I形坡口对接平焊(手工TIG焊)评分表

(续)

二十四、纯铜管对接水平固定焊(手工TIG焊)

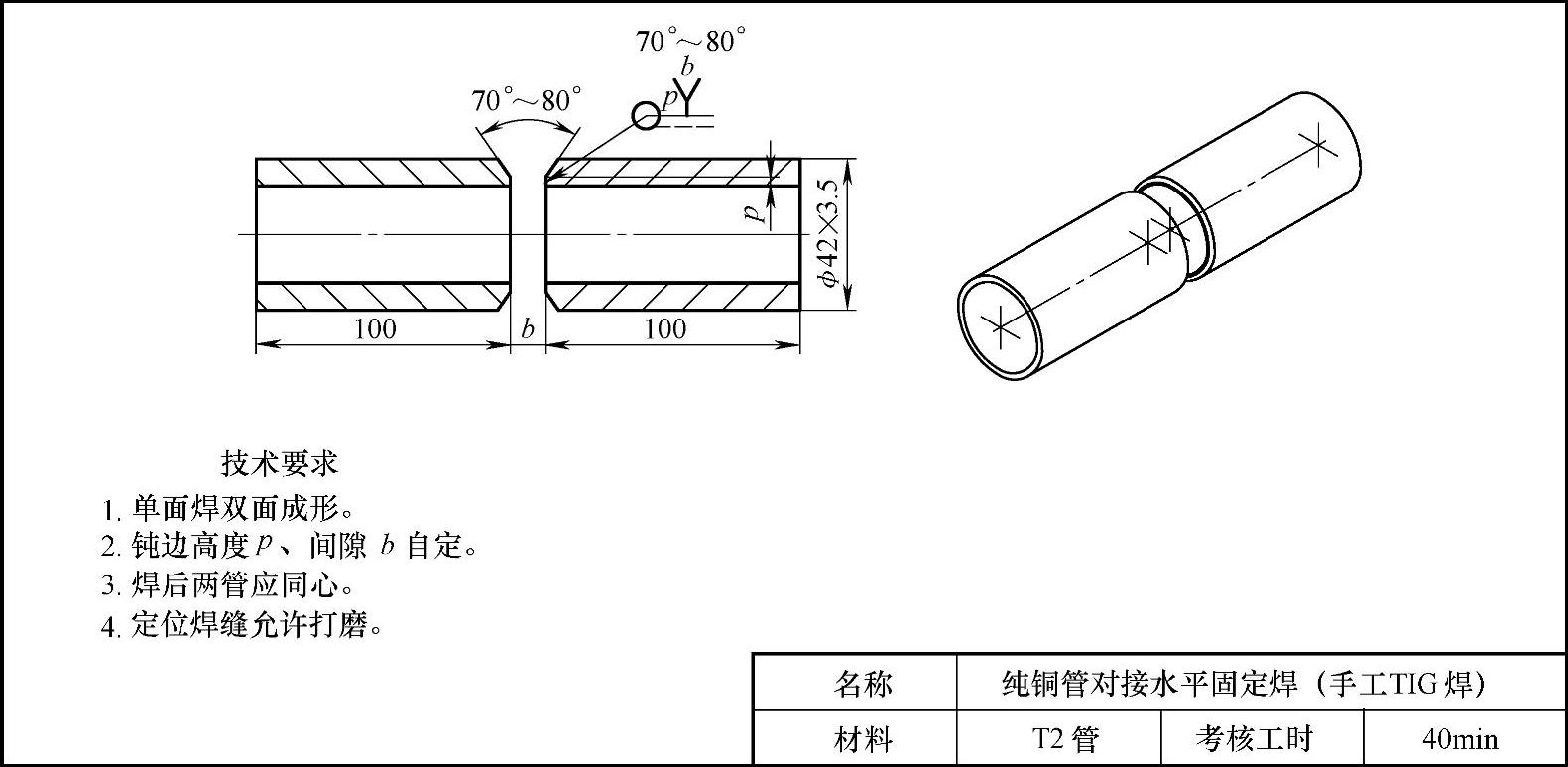

1.考件图样(见图2-75)

图2-75 纯铜管对接水平固定焊(手工TIG焊)

2.焊前准备

1)试件材质:T2纯铜管,规格为ϕ42mm×3.5mm,L=100mm,一段加工35°~40°单V形坡口,也可自行修磨坡口,数量2件,如图2-75所示。

2)焊接材料:HS201焊丝,ϕ2.5mm;保护气体为氩气,体积分数≥99.9%;WCe-20钨极,ϕ2.5mm。

3)焊接工装:充氩装置。

4)焊接设备:手工直流钨极氩弧焊机,设备型号根据实际情况自定。

5)工、量具:钢丝钳、尖嘴钳、锤子、铜丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

3.操作要求

1)焊接方法:手工TIG焊。

2)焊接位置:水平固定焊。

3)坡口形式:V形坡口70°~80°,也可自行修磨坡口。

4)焊接要求:单面焊双面成形,允许充氩焊接。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净,直至露出金属光泽。

6)装配、定位焊:按图组装进行定位焊,管子定位焊焊1点,位于时钟12点处坡口内;也可焊2点,位于时钟10点、2点处坡口内,禁止在时钟6点处定位焊。定位焊缝长度为10~15mm。定位装配后,应调整管子,使两管同心。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶、水源,工、量具摆放整齐,场地清理干净,仔细清理焊缝焊渣并保持原始状态。

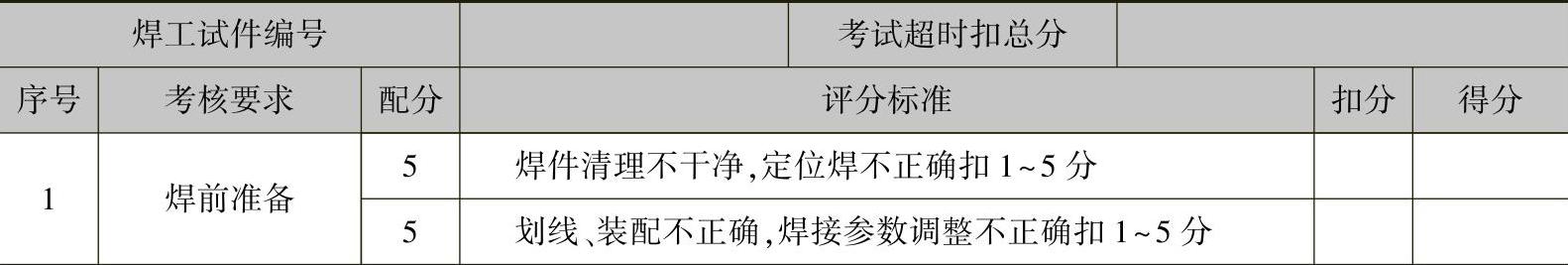

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝高度、高度差、焊缝宽度、宽度差、直线度、角变形、错边、咬边、熔合不良、背面焊缝超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部质量。

(2)时间定额:准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-59)

表2-59 纯铜管对接水平固定焊(手工TIG焊)评分表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。