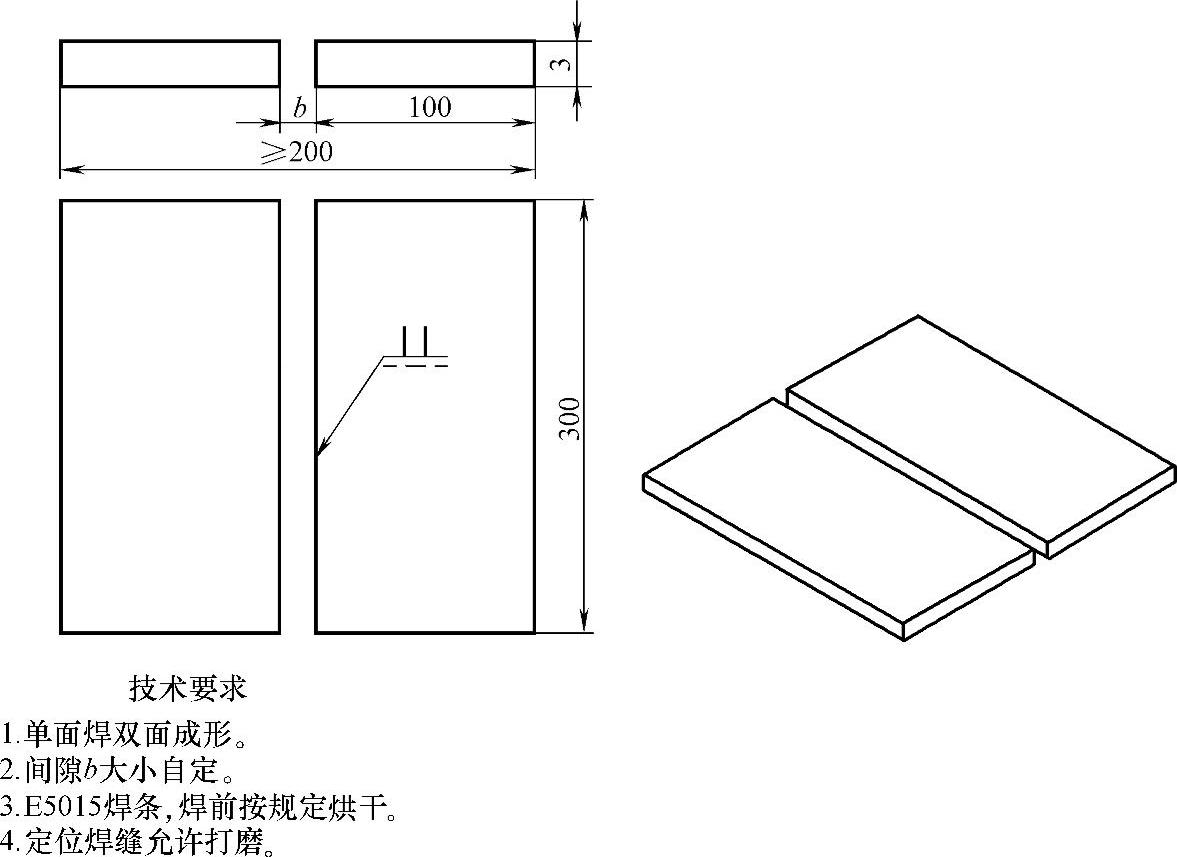

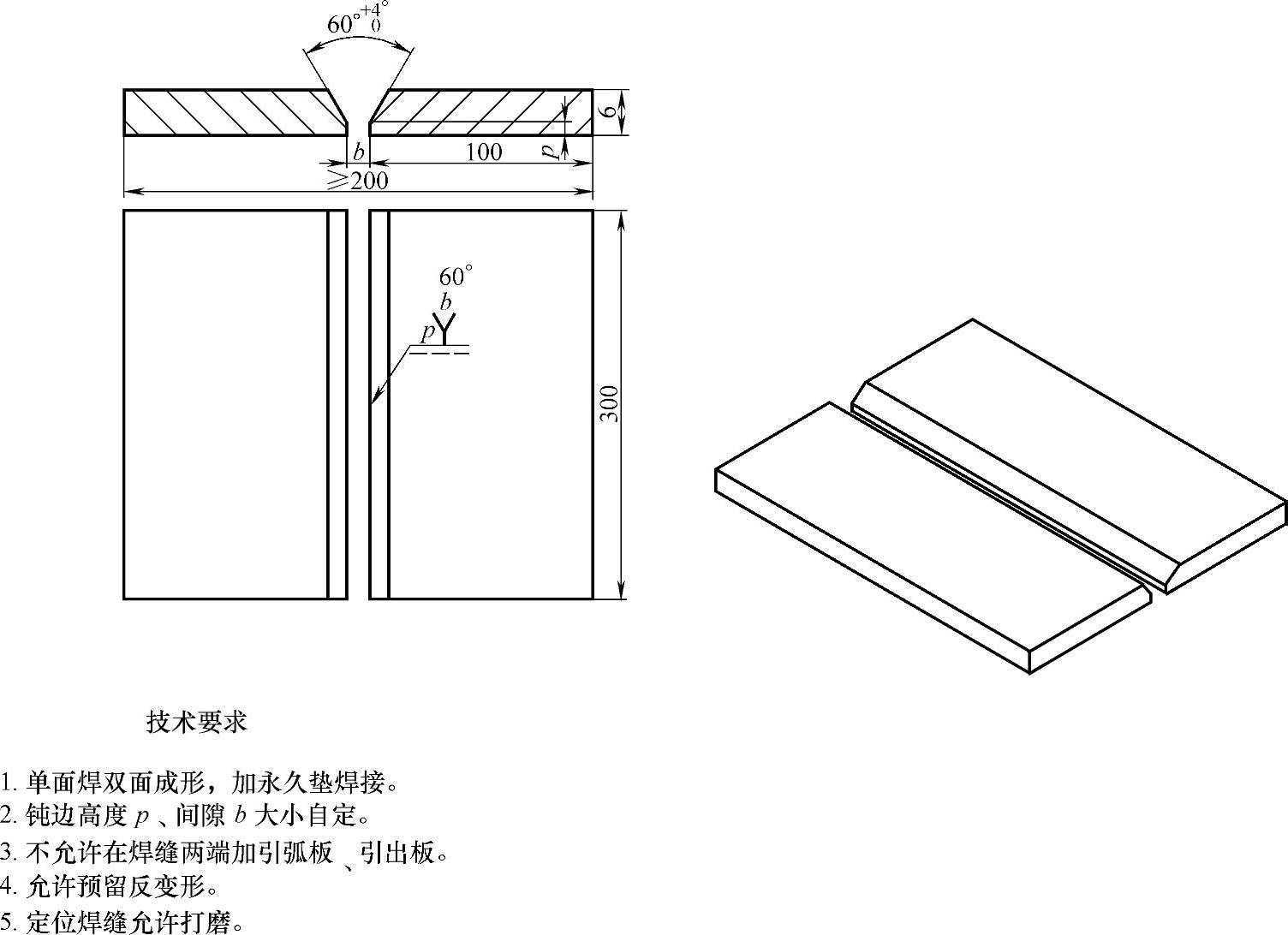

1.考件图样(见图2-32)

2.焊前准备

1)试件材质:Q345(16Mn),规格为钢板300mm×100mm×3mm,数量2件(见图2-32)。

图2-32 低合金钢板I形坡口对接仰焊焊条电弧焊

2)焊接材料:E5015焊条,ϕ2.5~ϕ3.2mm自选,焊条焊前烘干温度为350~400℃,保温1~2h。

3)焊接设备:直流弧焊机、弧焊整流器、逆变弧焊焊机均可,设备型号根据实际情况自定。

4)工具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、焊条保温筒、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出弧板。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:对接仰焊。

3)坡口形式:I形坡口。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口及坡口边缘15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊缝位于考件两端坡口内,长度10~15mm。定位装配后,应预置反变形。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工具、焊件摆放整齐。

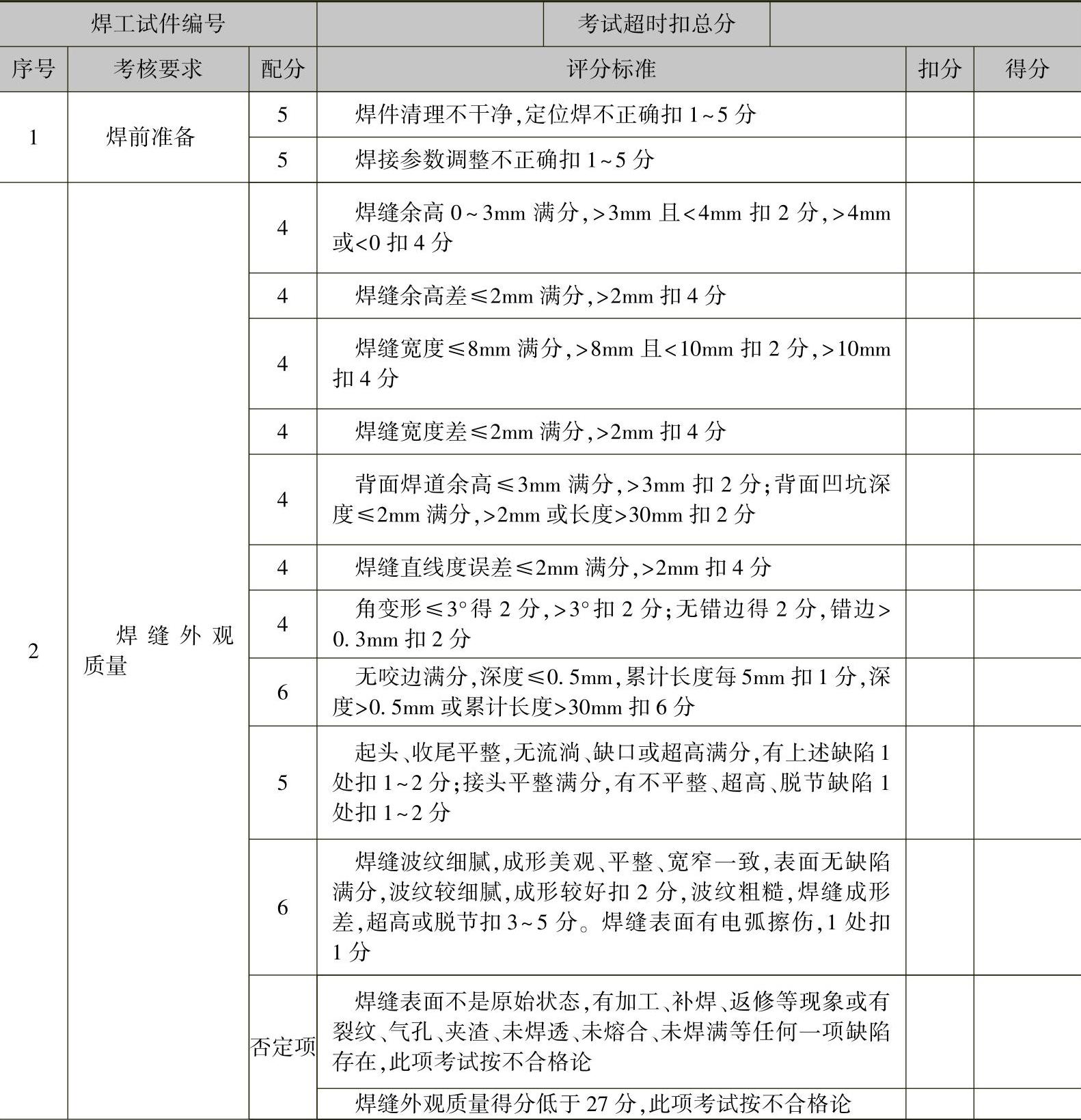

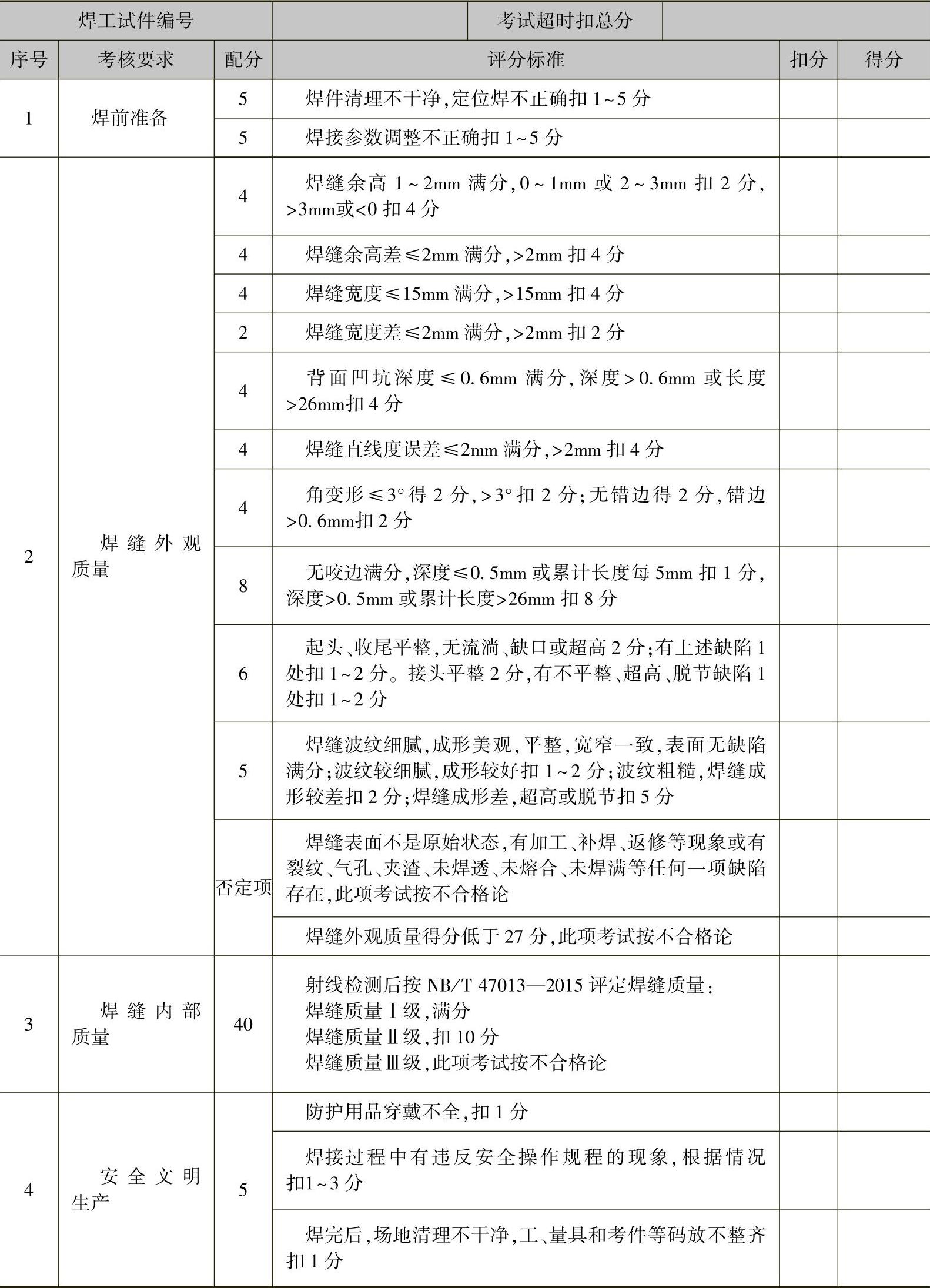

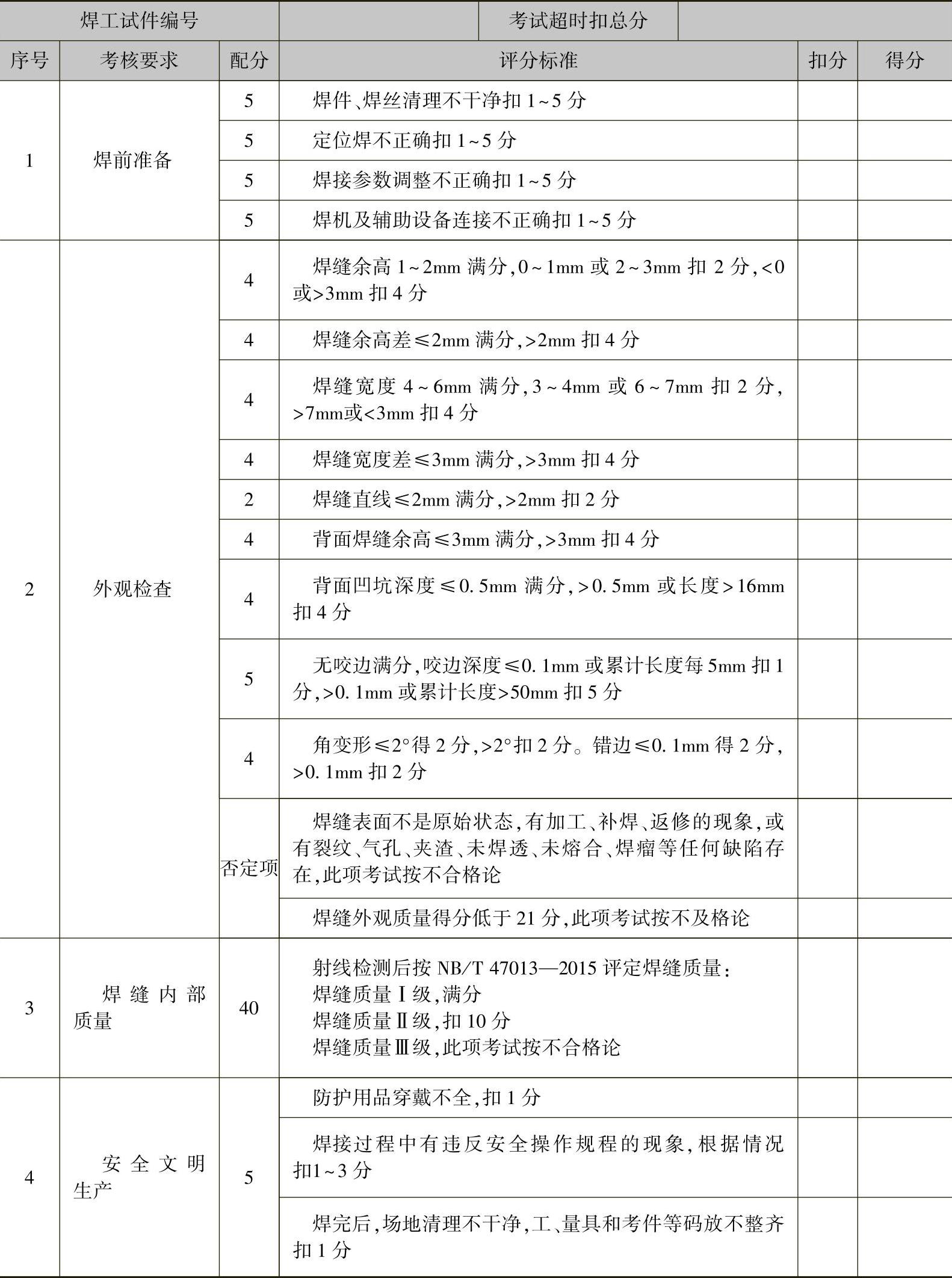

5.配分、评分标准(见表2-29)

表2-29 低合金钢板I形坡口对接仰焊焊条电弧焊评分表

(续)

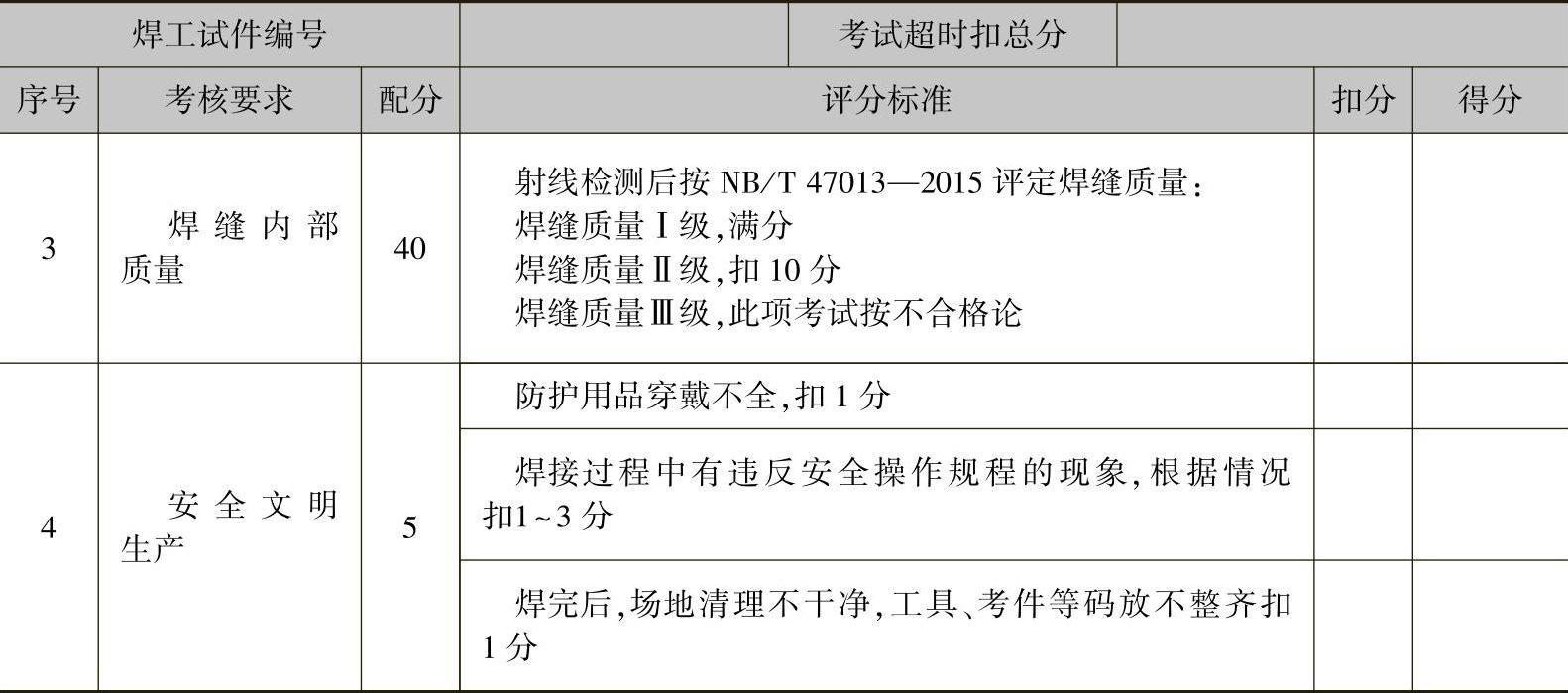

二、低碳钢或低合金钢管对接垂直固定加障碍焊条电弧焊

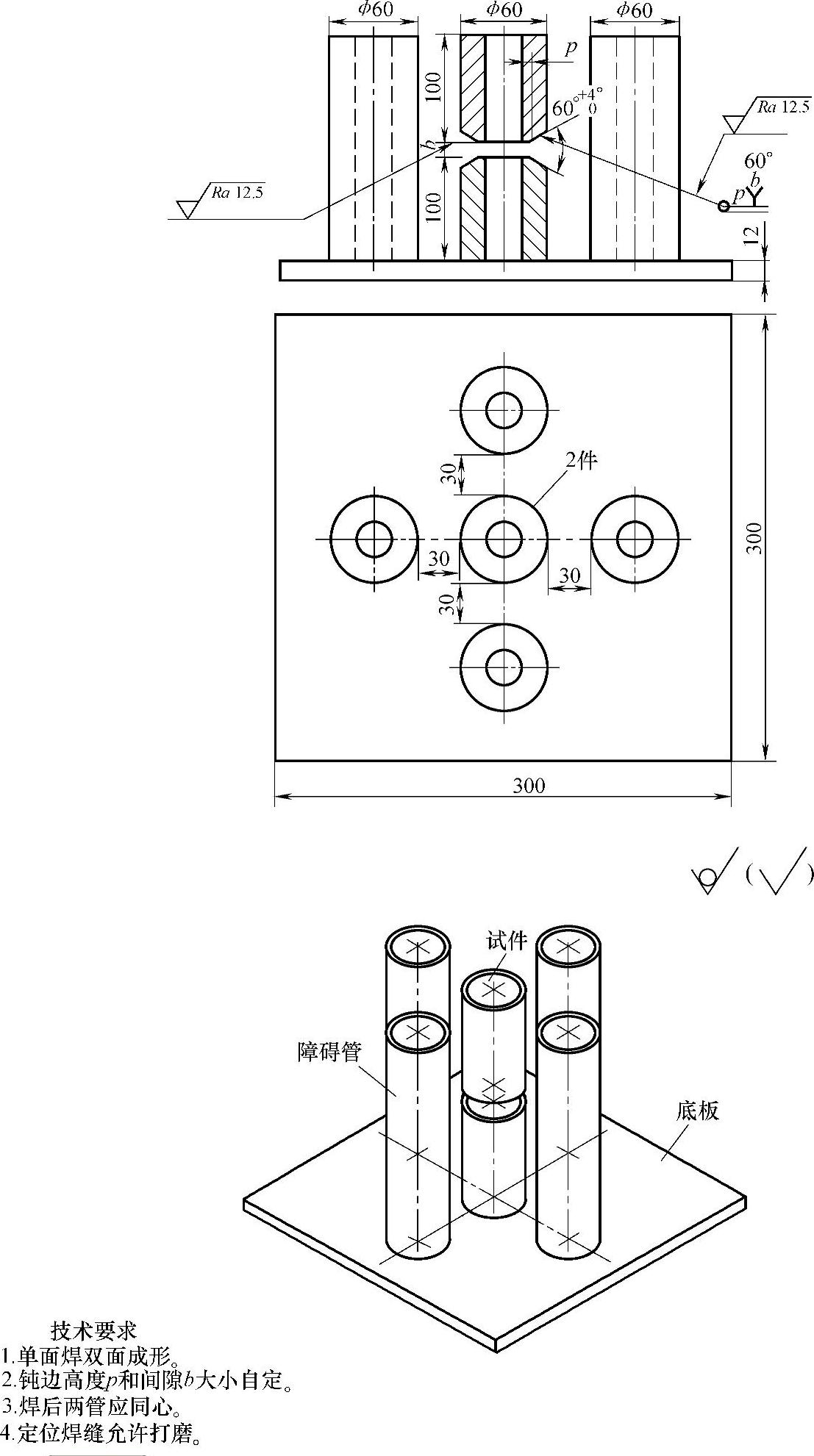

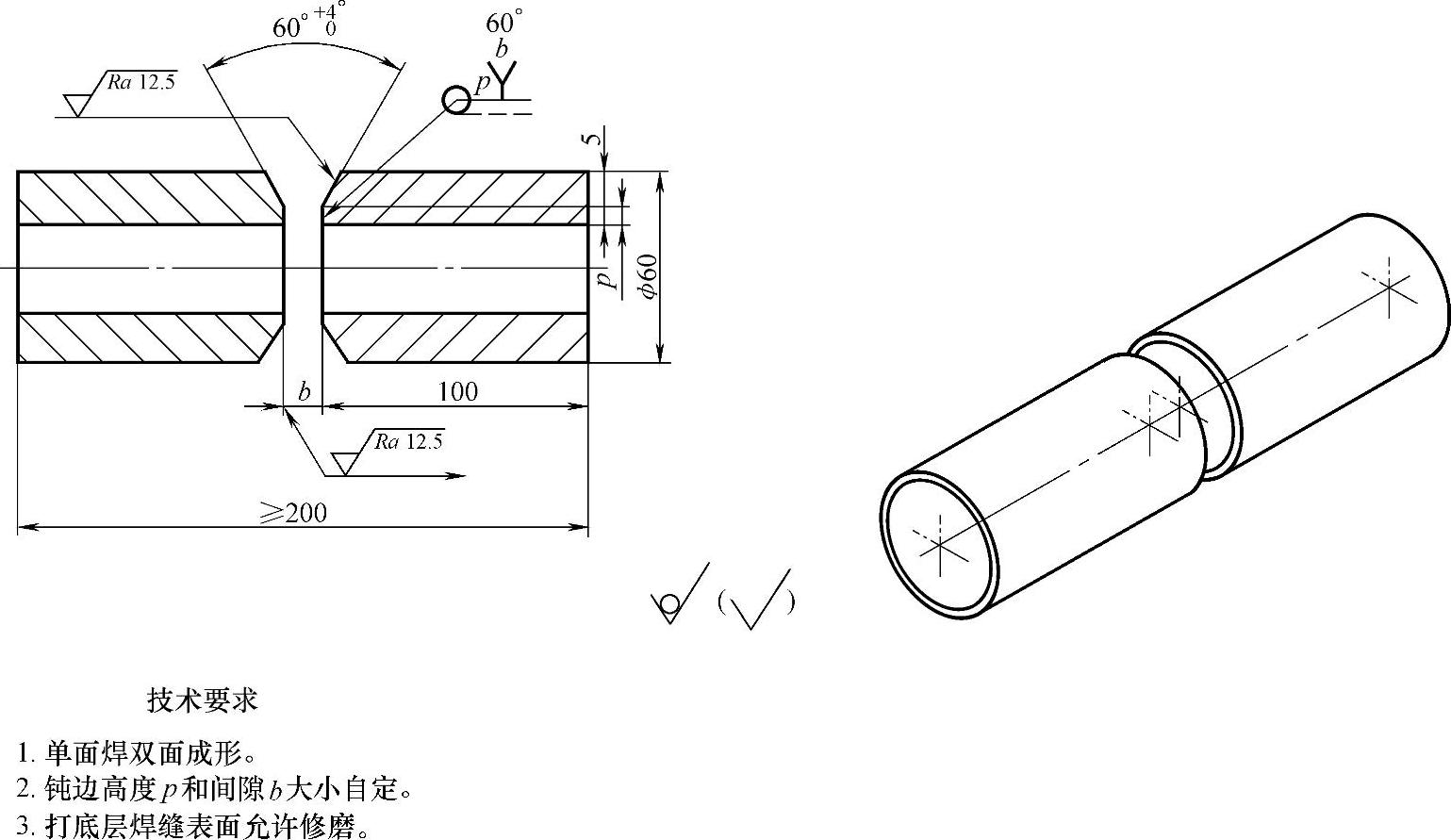

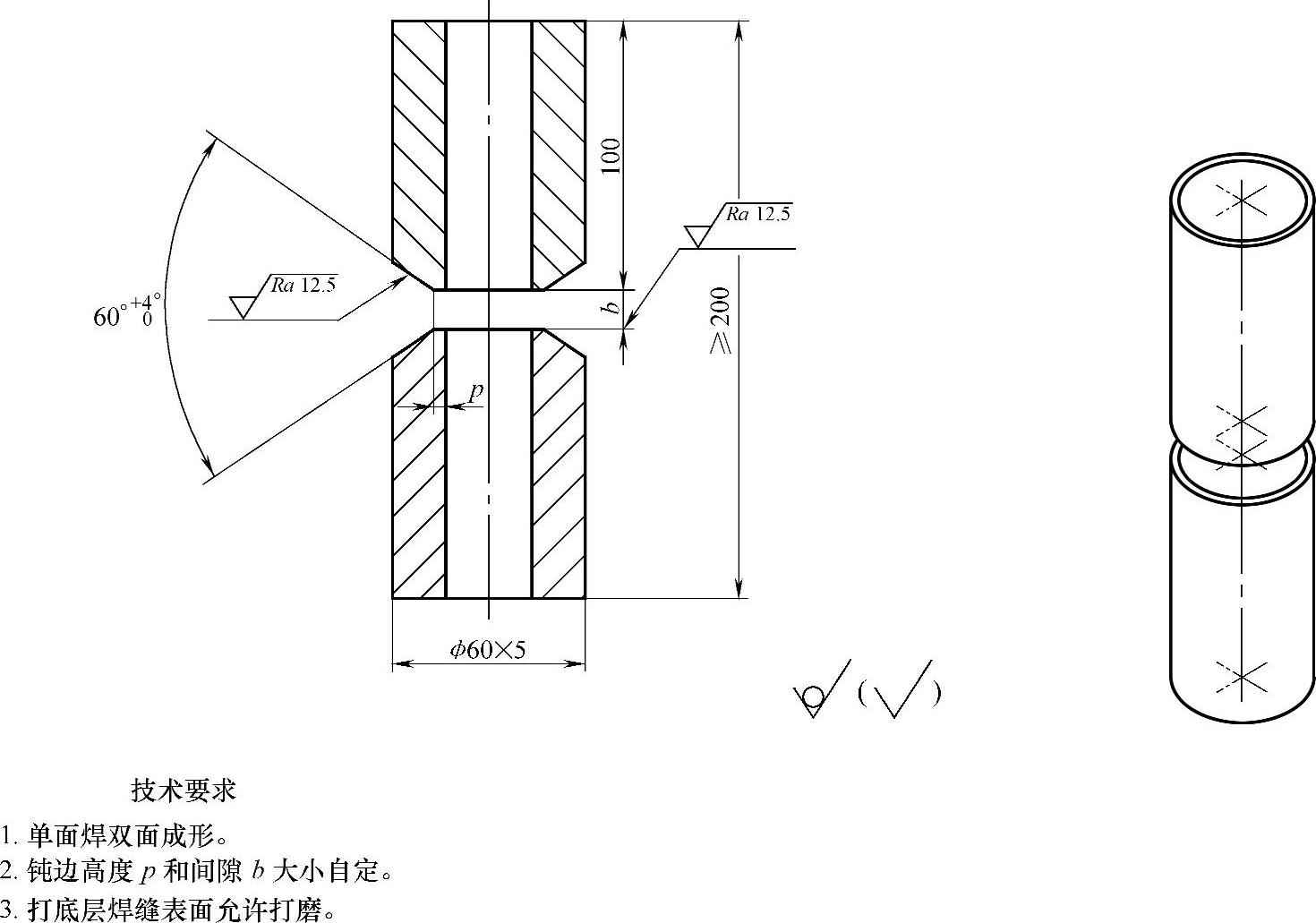

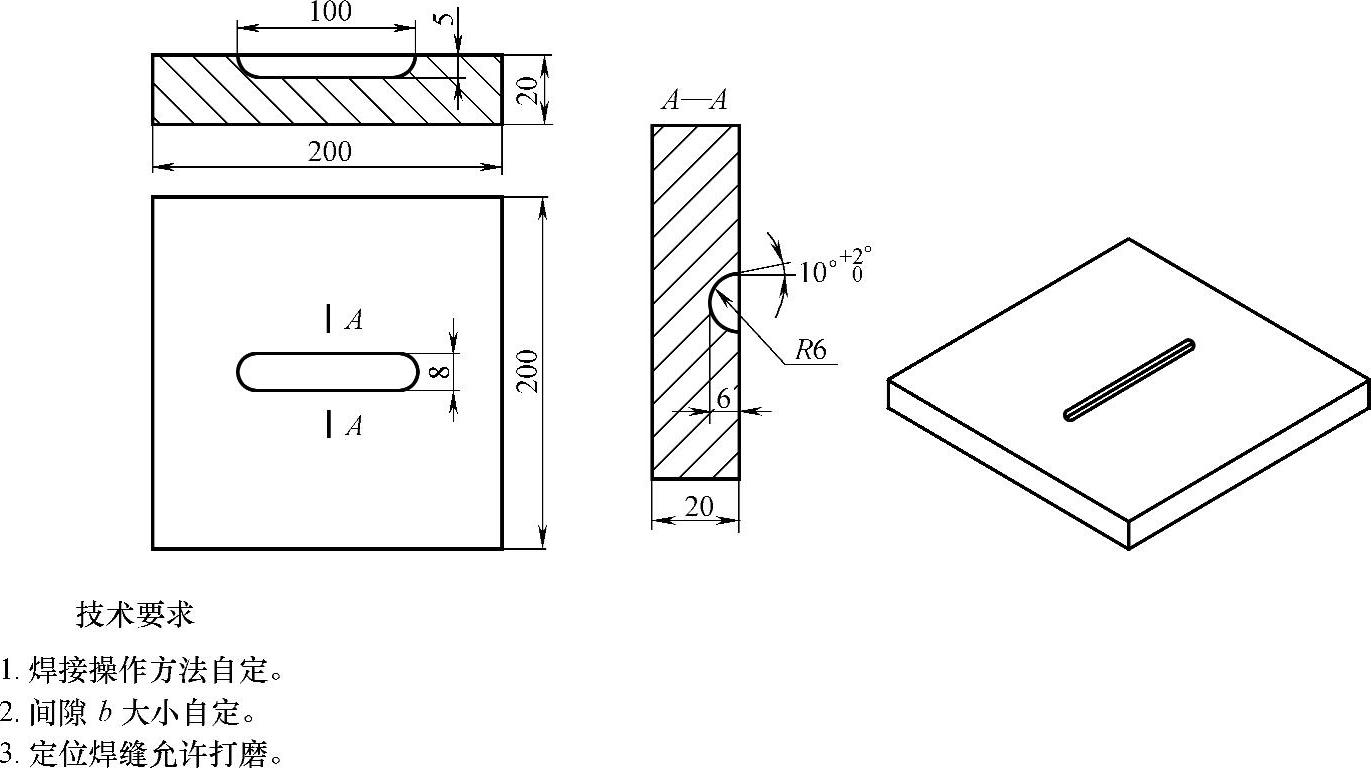

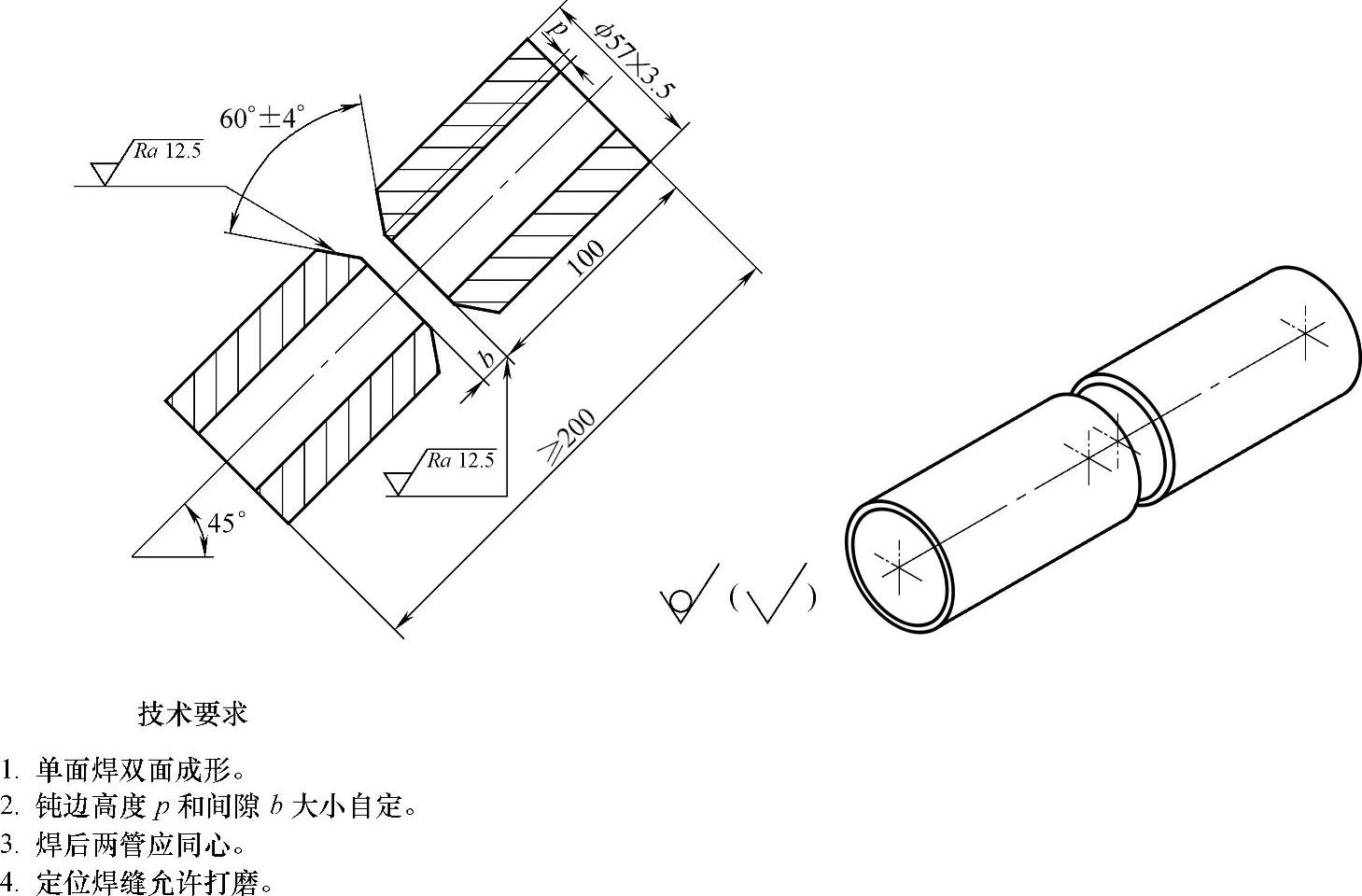

1.考件图样(见图2-33)

2.焊前准备

1)试件材质:20或Q345(16Mn)钢管,规格为ϕ60mm×5mm,L=100mm,坡口面角度为30°~32°,数量2件;ϕ60mm×5mm,L=200mm,数量4件;Q235A钢板,规格为300mm×300mm×12mm,数量1件(见图2-33)。

2)焊接材料:焊条E5015,ϕ2.5mm或ϕ3.2mm任选。焊条焊前烘干温度为350~400℃,保温1~2h。

3)焊接设备:直流弧焊机、弧焊整流器、弧焊逆变机均可,设备型号根据实际情况自定。

4)工具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、焊条保温筒、金属直尺、扁铲、砂布等。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:垂直固定加障碍焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口端面及侧面15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,应保证障碍管与焊管的间隙附图,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊焊2点,位于时钟10点与2点处的坡口内,定位焊缝长度10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

图2-33 低碳钢或低合金钢管对接垂直固定加障碍焊条电弧焊

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口面及坡口边缘15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求评定焊缝内部质量。

(2)时间定额 准备时间30min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工具、考件摆放整齐。

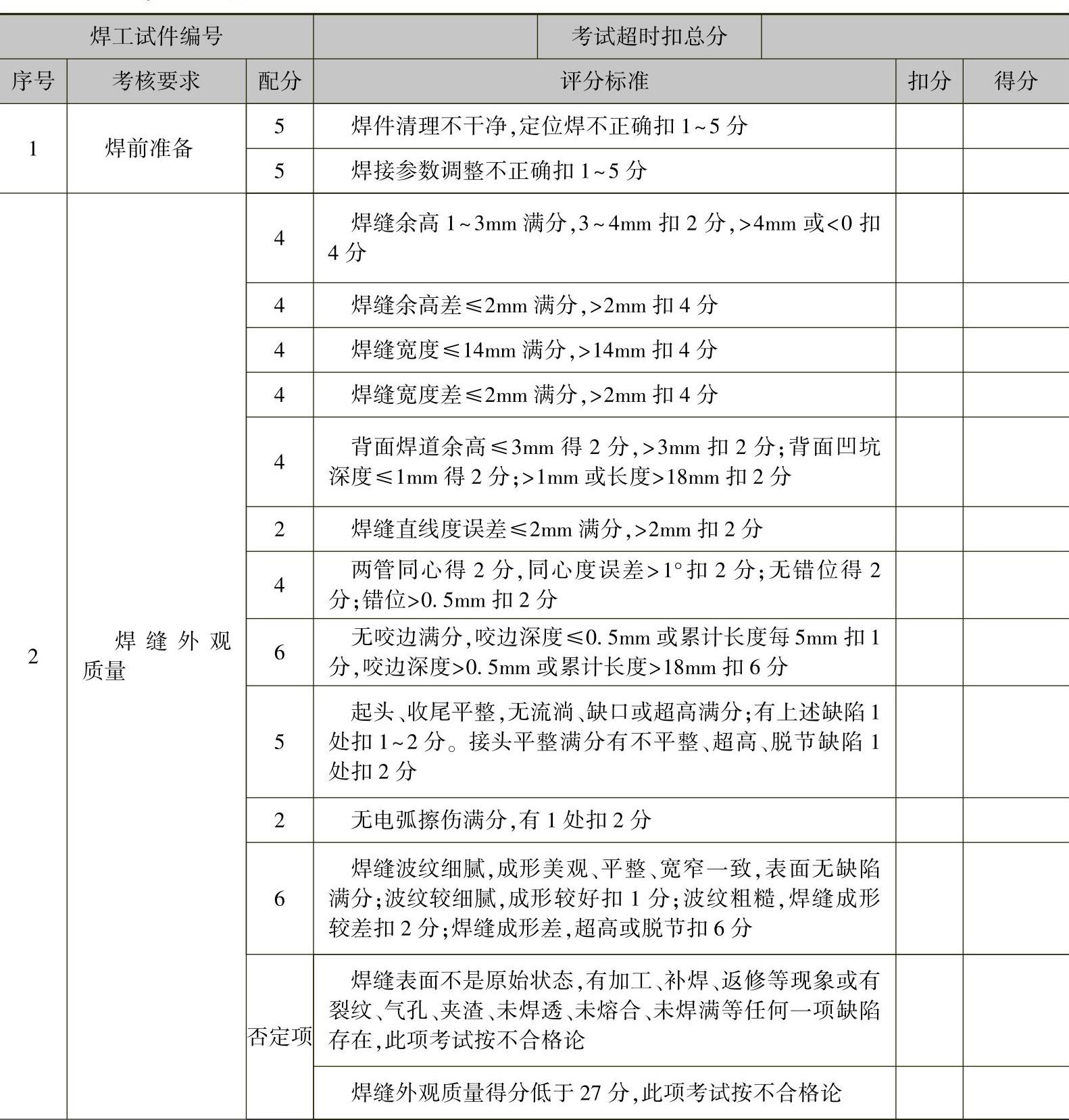

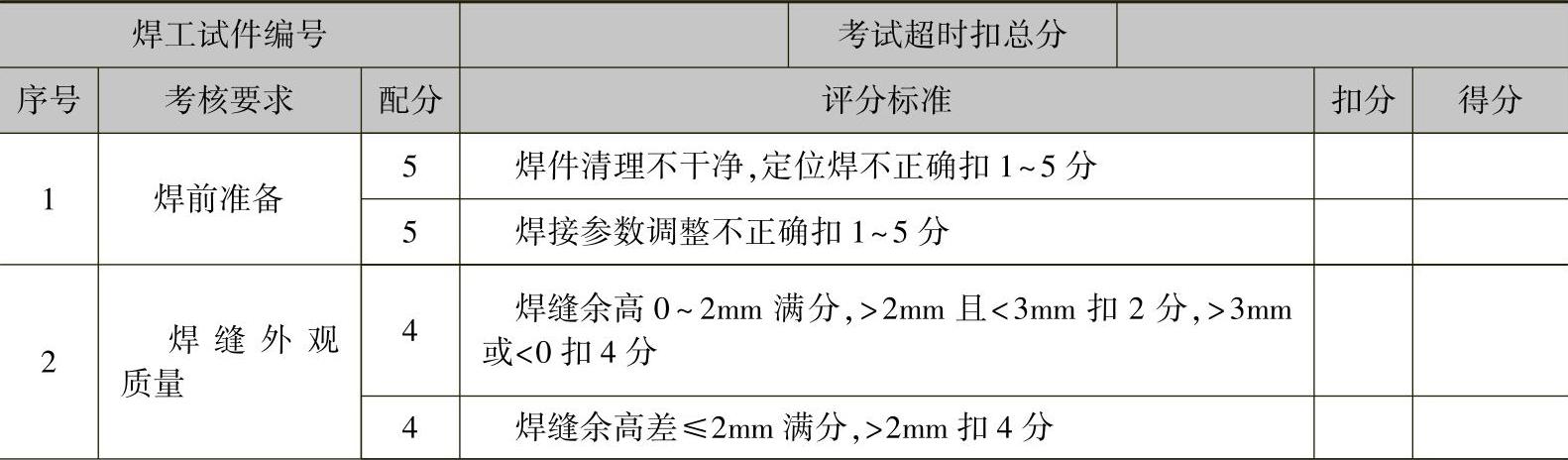

5.配分、评分标准(见表2-30)

表2-30 低碳钢或低合金钢管对接垂直固定加障碍焊条电弧焊评分表

(续)

三、不锈钢管对接水平固定平焊焊条电弧焊

1.考件图样(见图2-34)

图2-34 不锈钢管对接水平固定平焊焊条电弧焊

2.焊前准备

1)试件材质:12Cr18Ni9Ti不锈钢管,规格为ϕ60mm,L=100mm,一端加工30°~32°坡口,数量2件(见图2-34)。

2)焊接材料:A132焊条,ϕ2.5mm或ϕ3.2mm任选。

3)焊接设备:弧焊变压器。设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、焊条保温筒、金属直尺、扁铲、砂布等。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:水平固定焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口端面及侧面15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊焊2点,位于时钟10点与2点处的坡口内。定位焊缝长度10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口面及坡口边缘15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求评定焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-30)

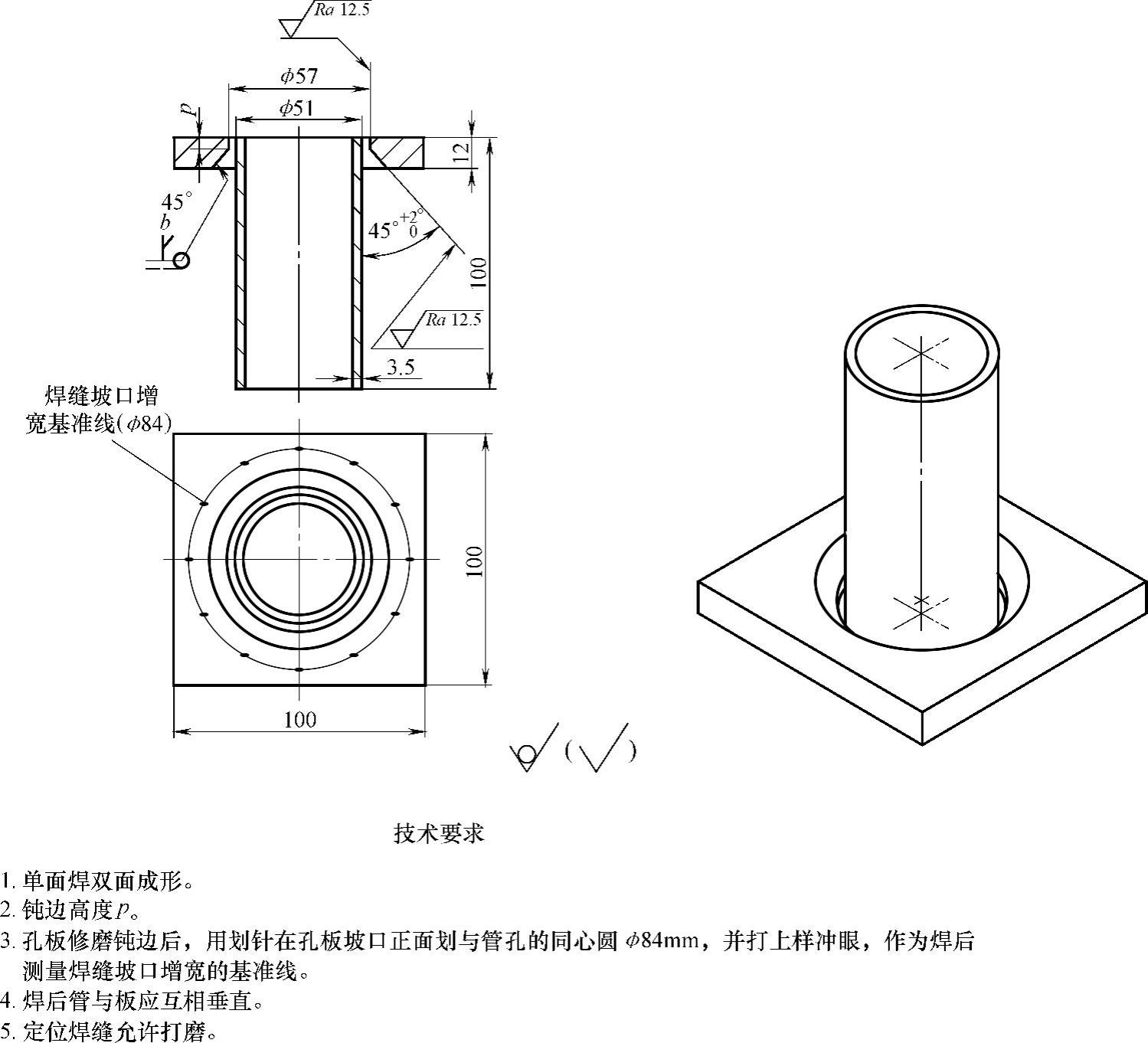

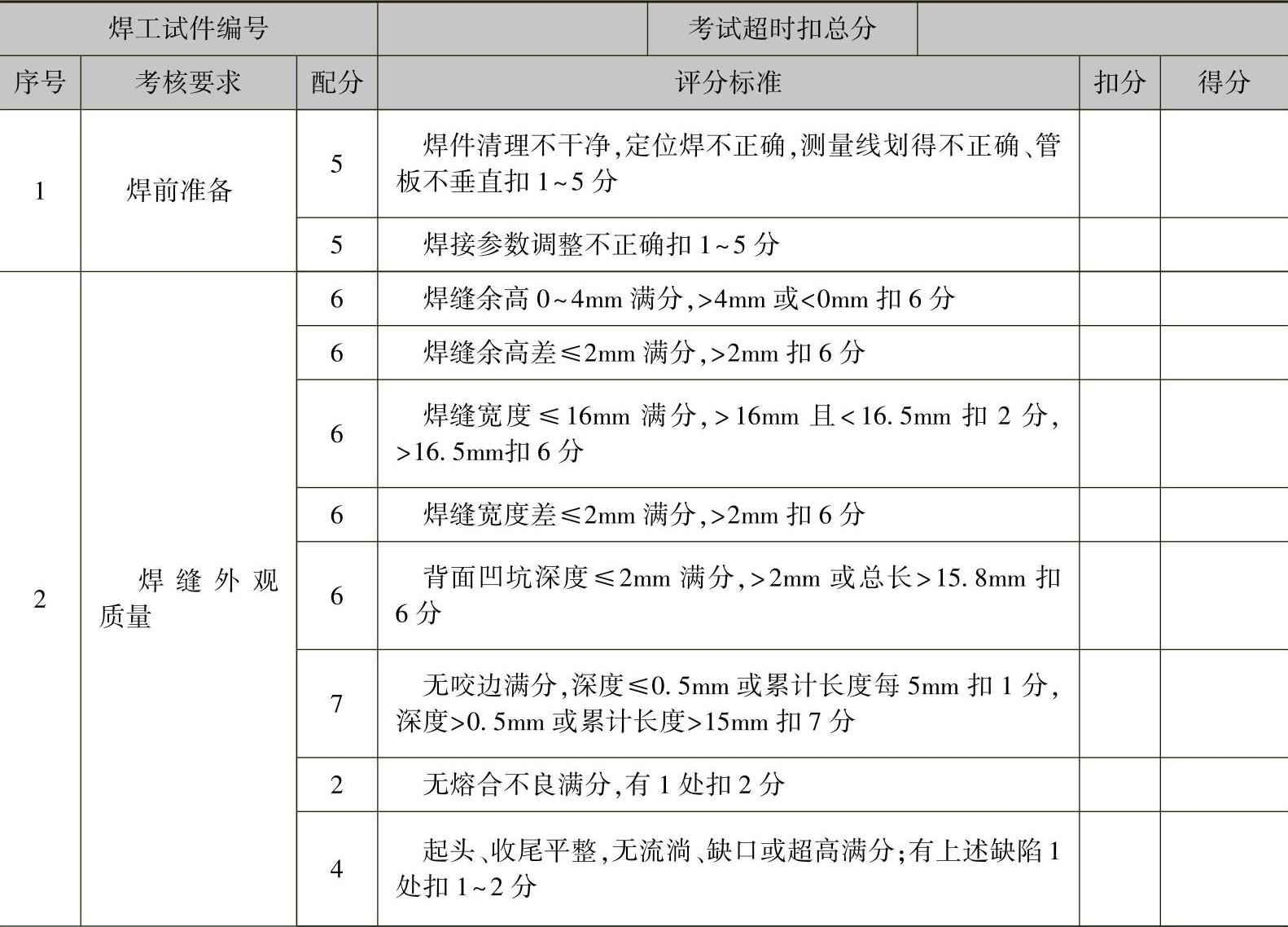

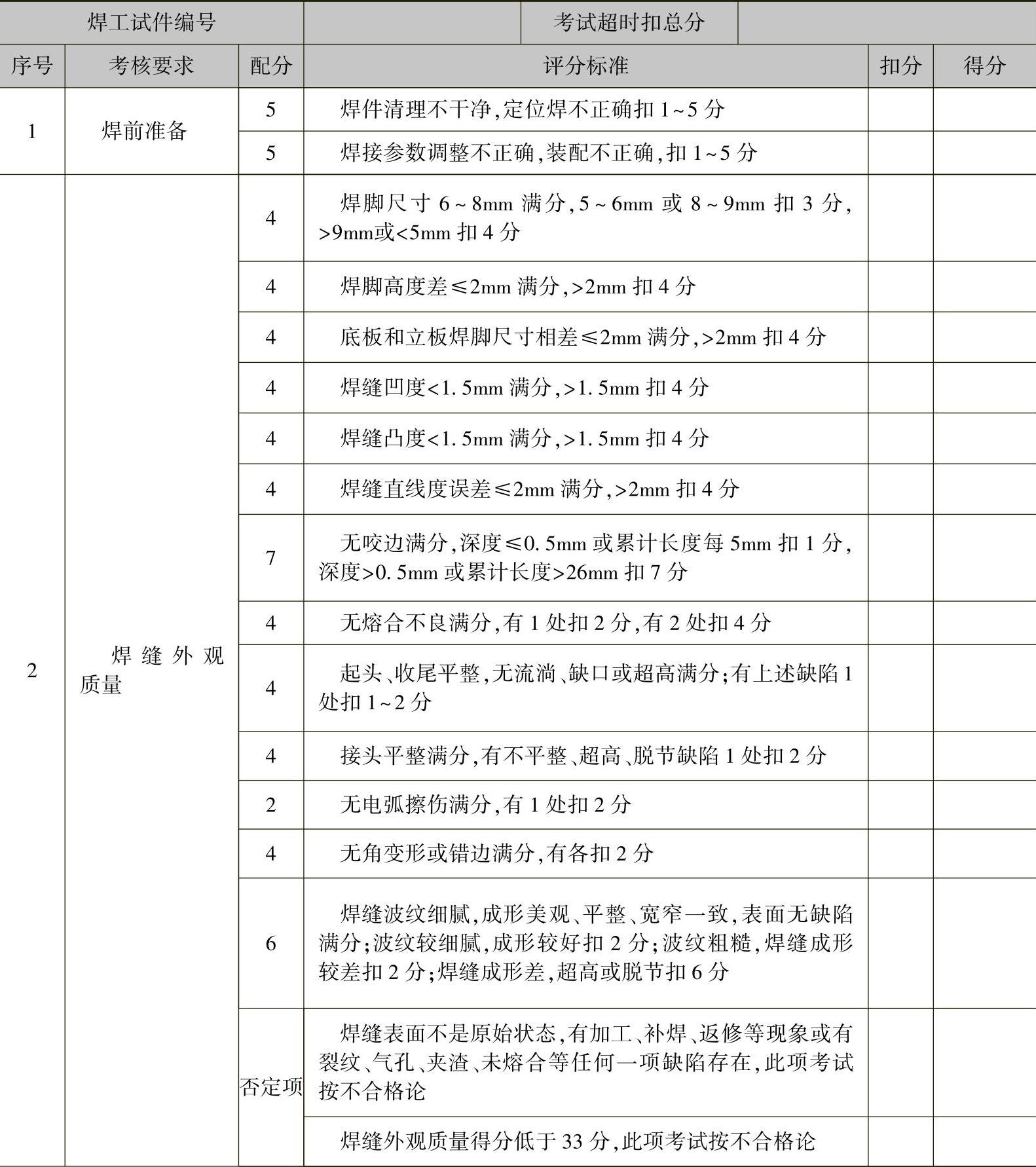

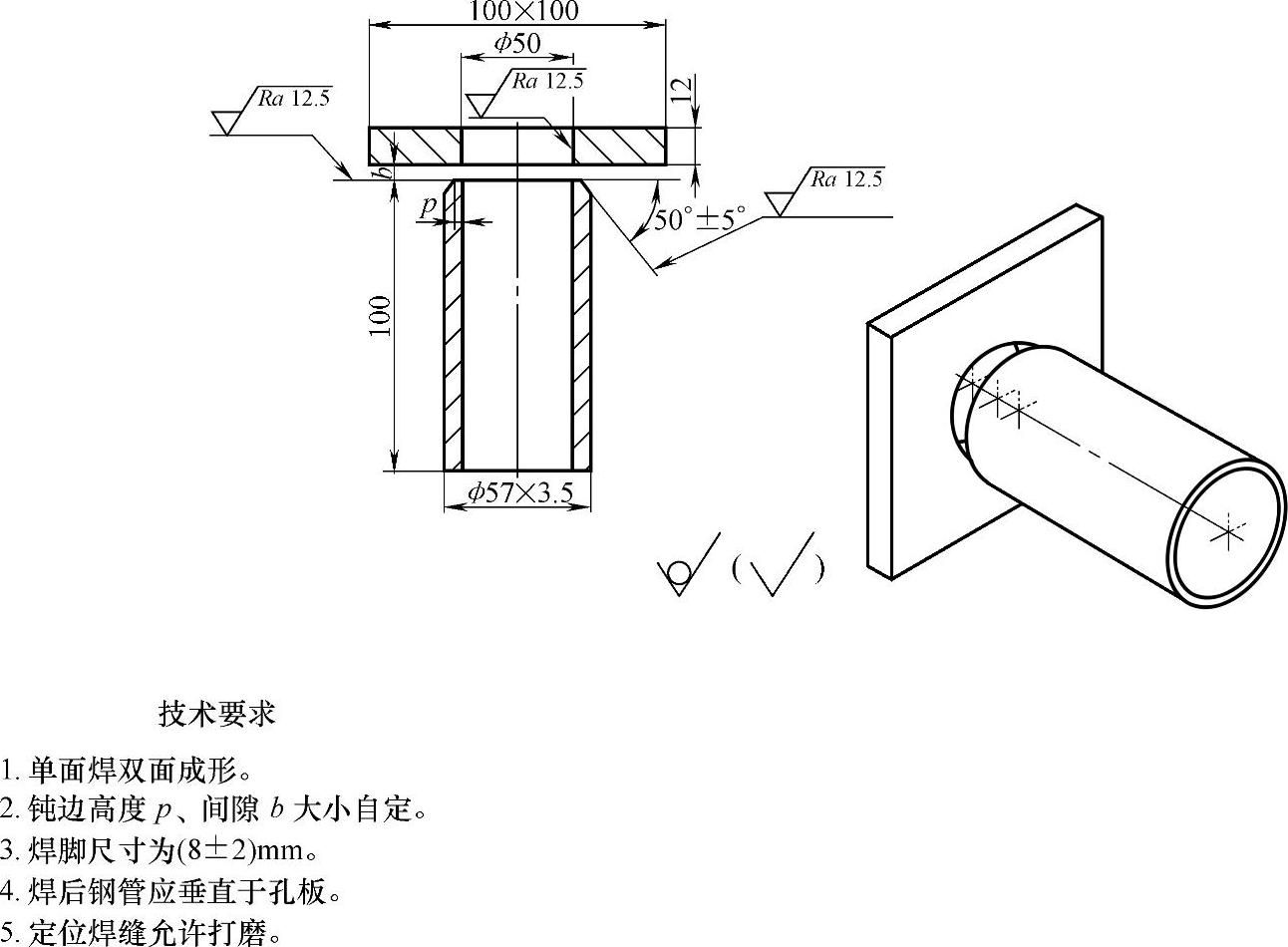

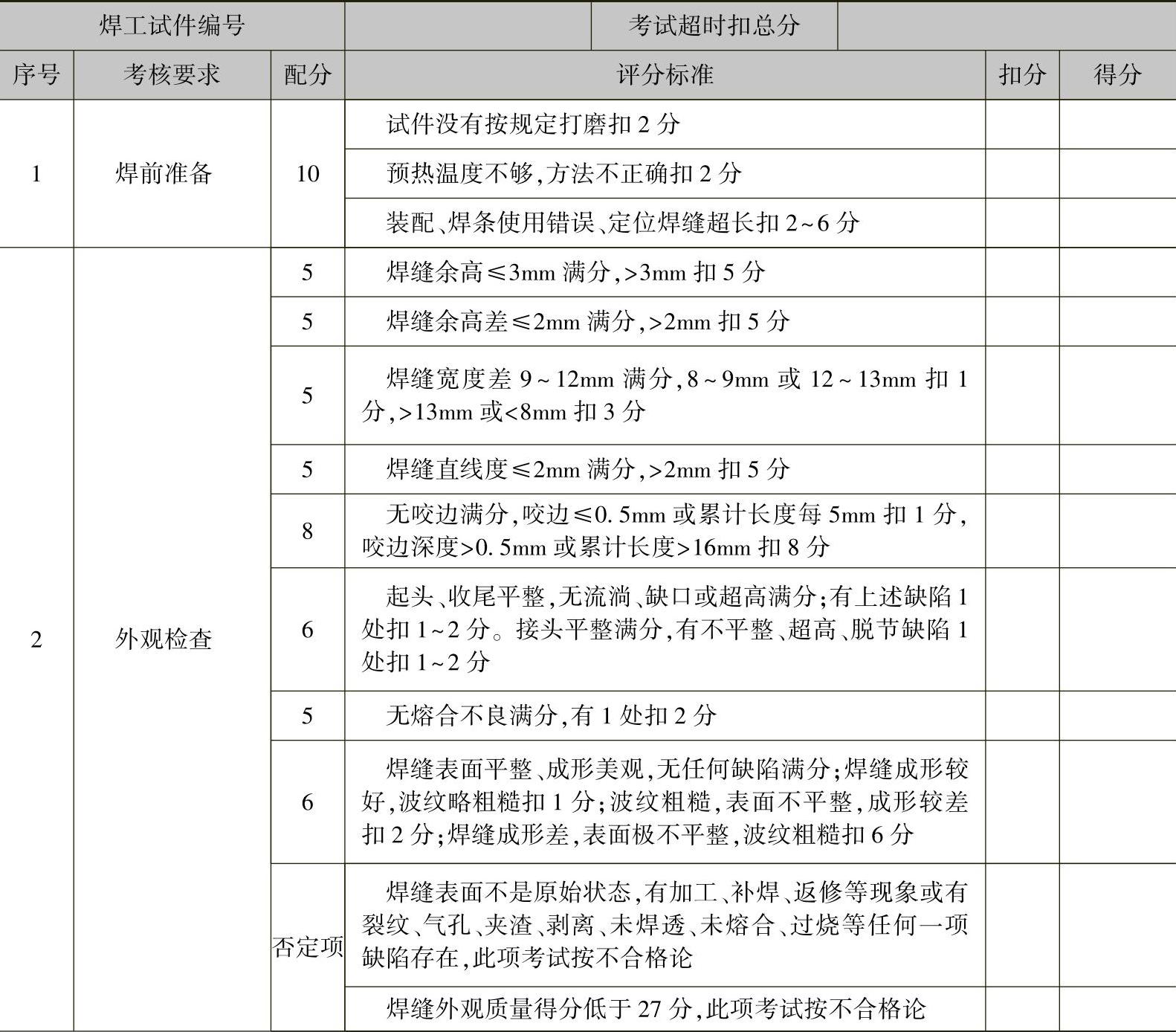

四、插入式管板对接垂直固定仰焊焊条电弧焊

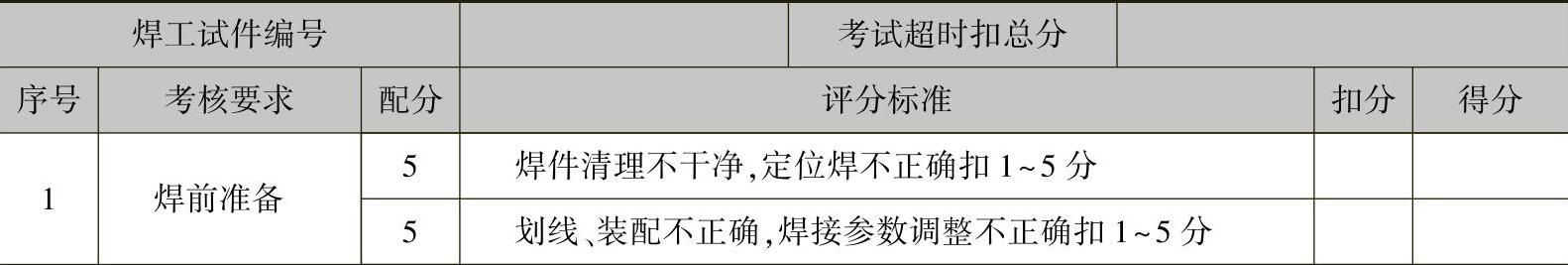

1.考件图样(见图2-35)

2.焊前准备

1)试件材质:孔板为Q345(16Mn)钢,规格为100mm×100mm×12mm,板中间先钻ϕ57mm的通孔,再加工45°V形坡口,数量1件;钢管为20钢,规格为ϕ51mm×3.5mm,L=100mm,数量1件。

2)焊接材料:E5015焊条,ϕ2.5mm或ϕ3.2mm任选。焊前烘干温度为350~400℃,保温1~2h。

3)焊接设备:弧焊整流器(直流反接),设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、半圆锉、活扳手、角向打磨机、焊条保温筒、金属直尺、角尺、扁铲、砂布、样冲、划针、圆规、焊缝检验尺等。

图2-35 插入式管板对接垂直固定仰焊焊条电弧焊

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:垂直仰位。

3)坡口形式:插入式,单V形坡口,坡口角度为45°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将孔板的坡口面及坡口边缘20~30mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。插入管板内的管端的外表面,用角向打磨机打磨18~22mm处的油、污、锈、垢,使之露出金属光泽。

6)装配、定位焊:

①孔板修磨钝边后,用划针在管板坡口正面划与管孔同心圆ϕ84mm(见图2-35),并打上样冲眼,作为焊后测量焊缝坡口每侧增宽的基准线。

②将管子中轴线与管板孔的圆心对中,沿圆周定位焊3点,每点相距120°,定位焊缝长度10~15mm,定位焊缝必须是单面焊双面成形,允许将定位焊缝两端打磨成斜坡状。定位装配后应保证管与孔板垂直。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(孔板、钢管)、孔板测量焊缝坡口增宽线划得是否正确、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工具、焊件摆放整齐。

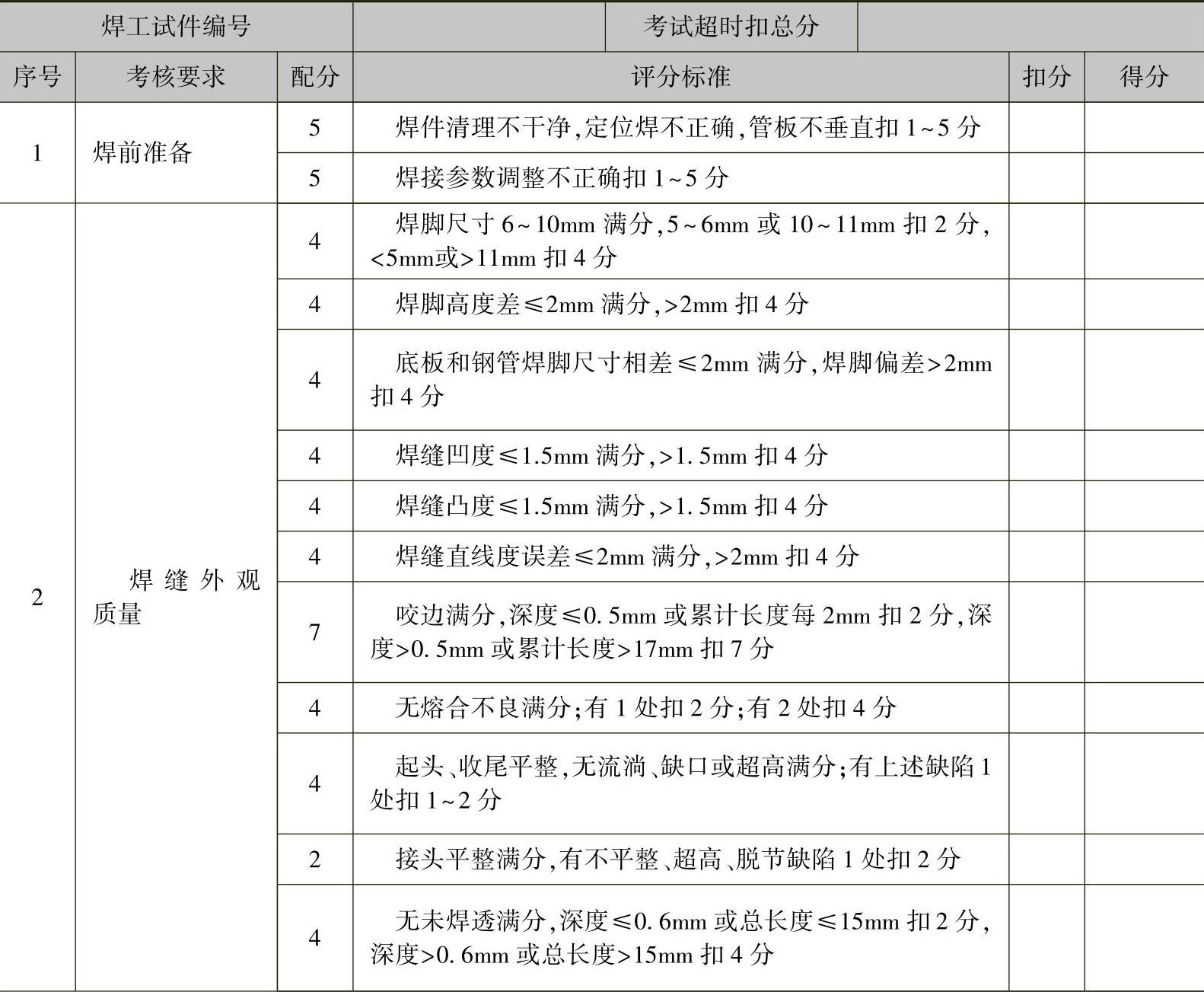

5.配分、评分标准(见表2-31)

表2-31 插入式管板对接垂直固定仰焊的焊条电弧焊评分表

(续)

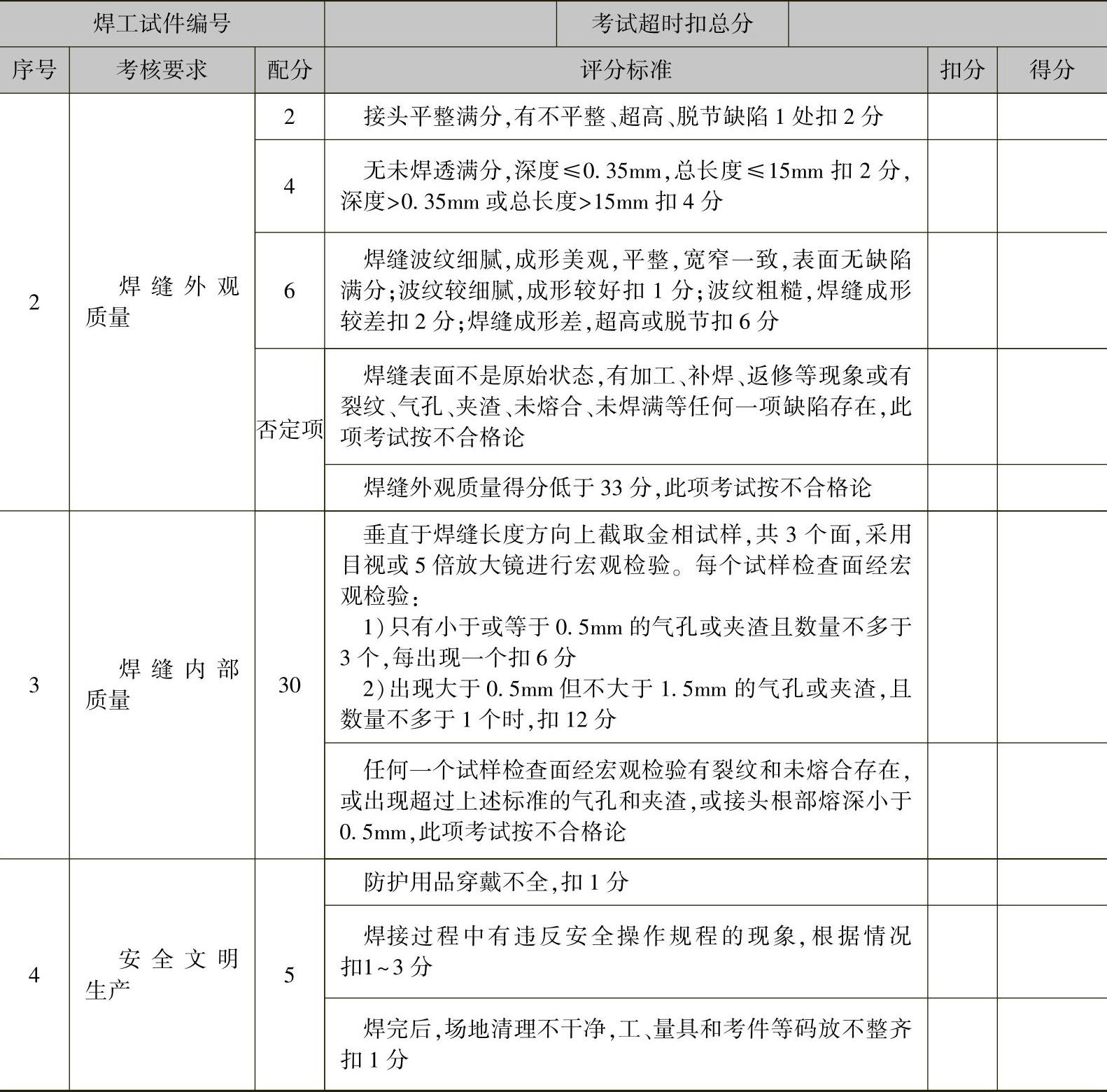

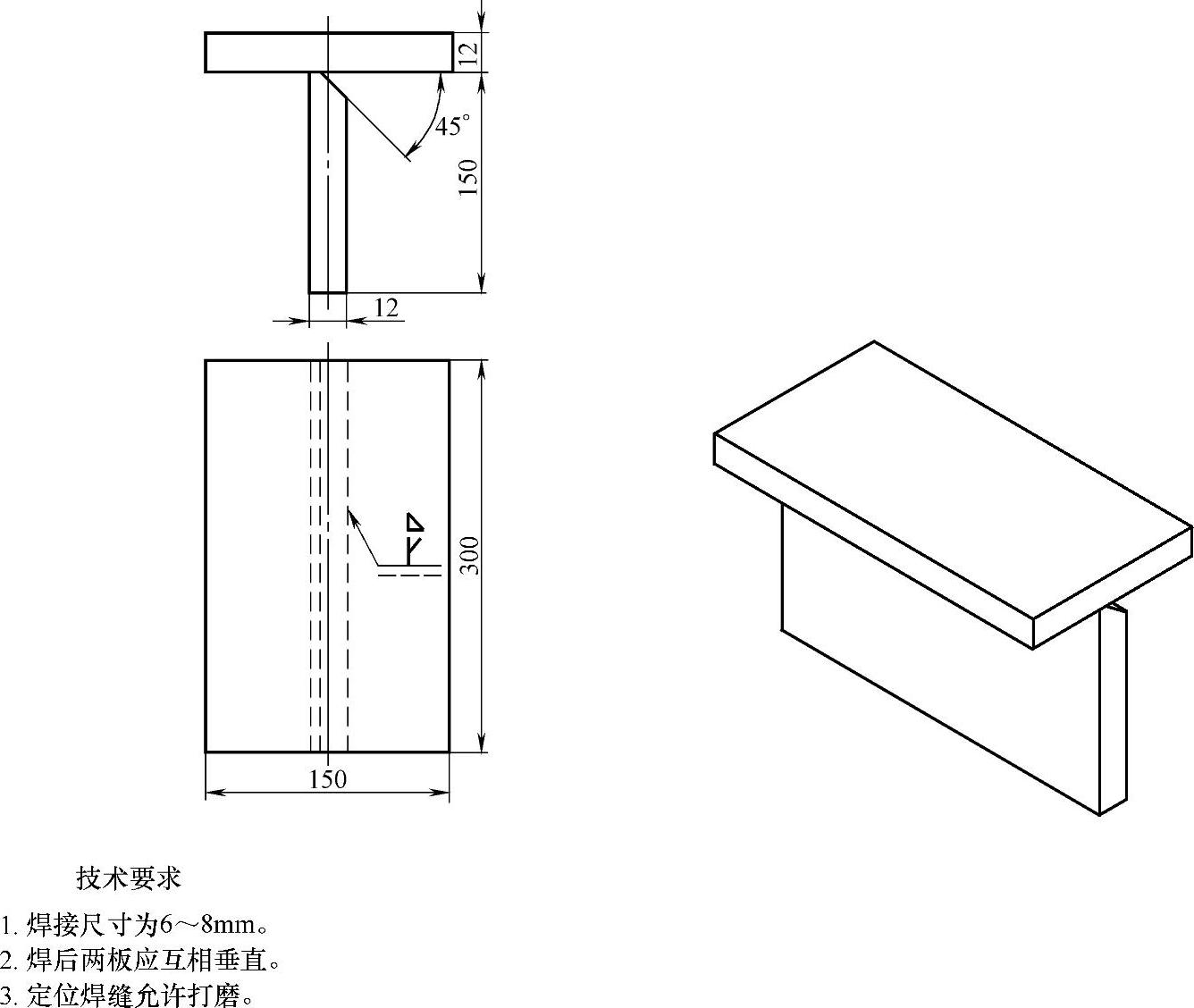

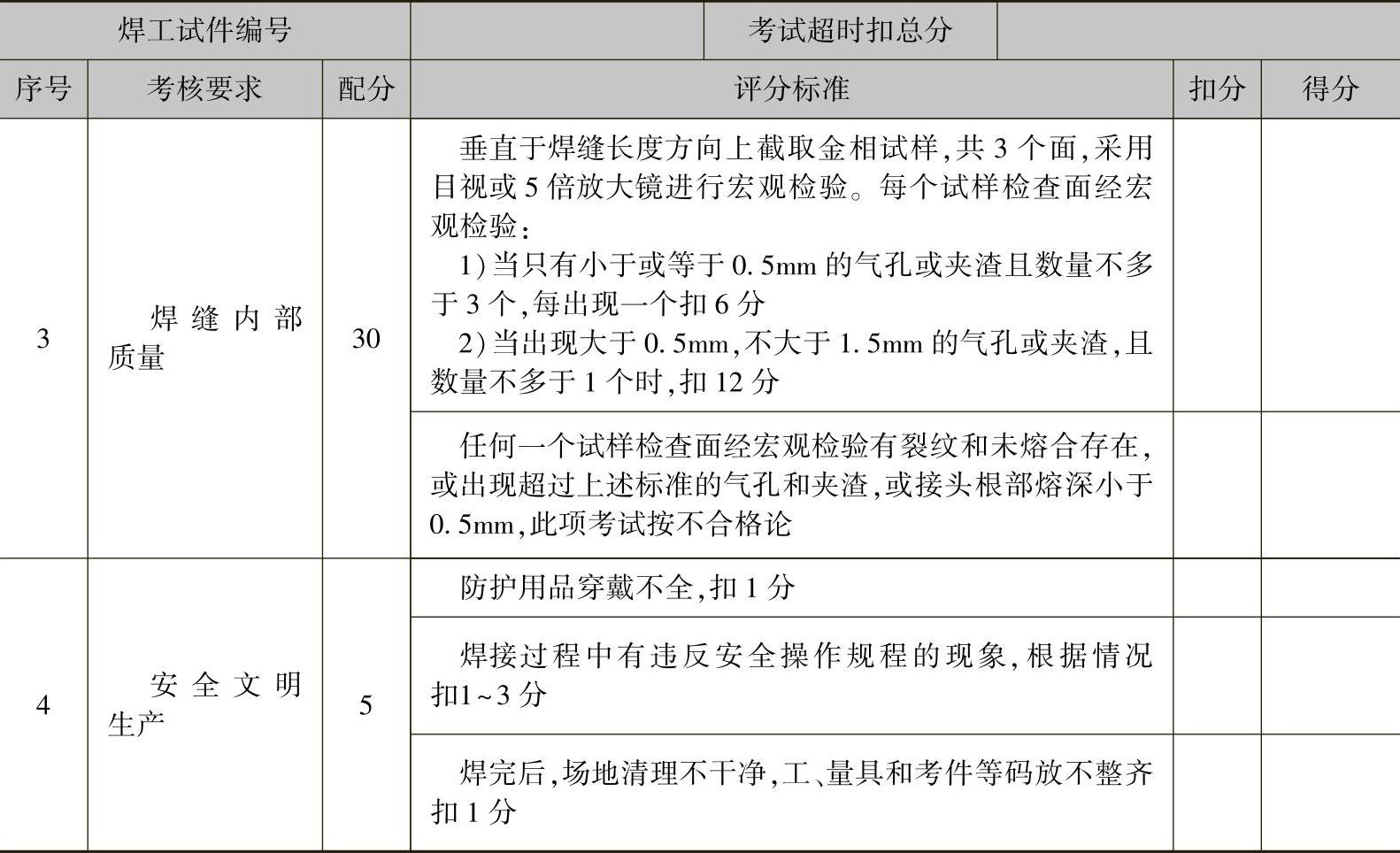

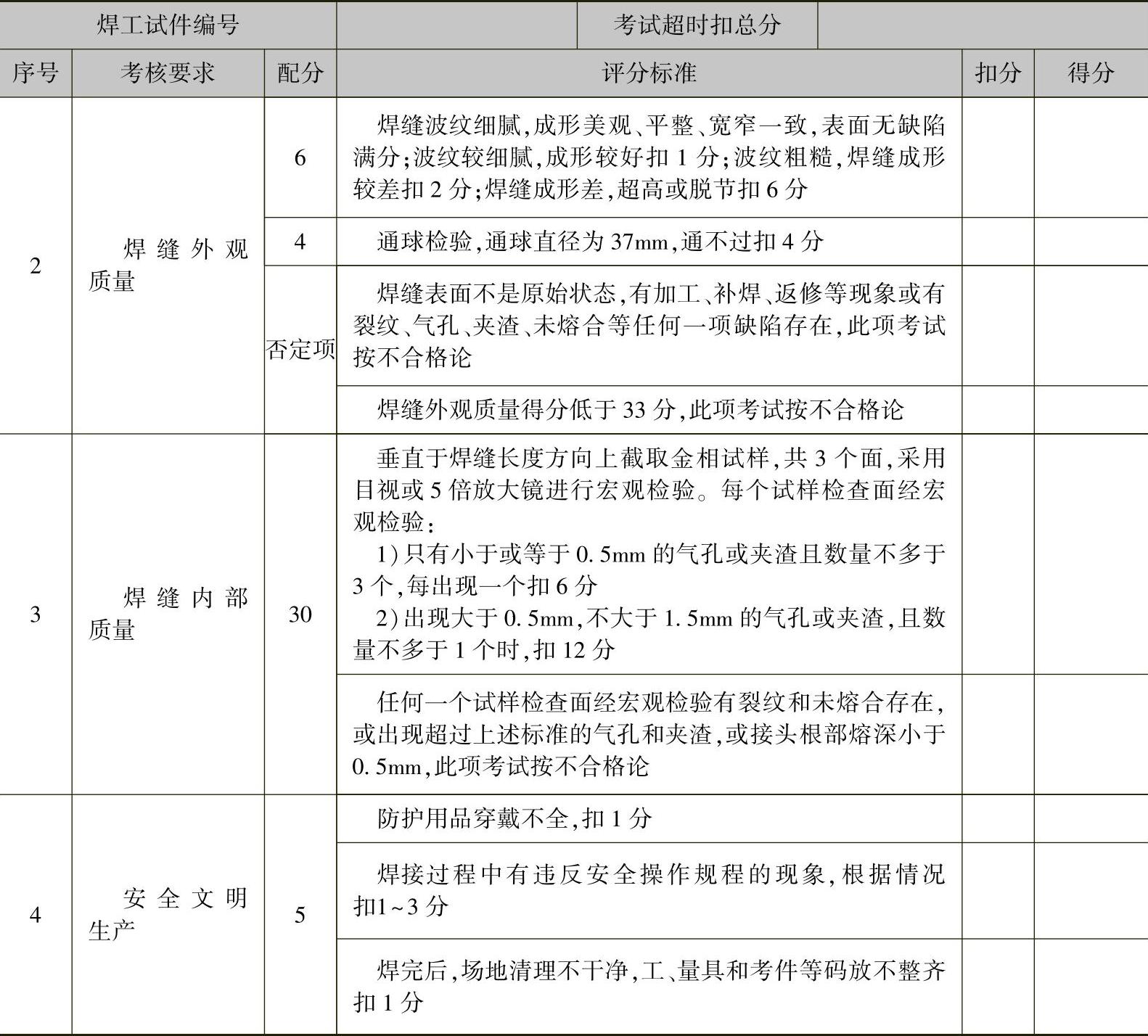

五、低碳钢板或低合金钢板T形接头角接仰焊CO2或MAG焊

1.考件图样(见图2-36)

2.焊前准备

1)试件材质:Q345(16Mn)钢板,规格为300mm×150mm×12mm,数量2件,其中一块一侧开45°单V形坡口(见图2-36)。

2)焊接材料:ER50-6(H08Mn2SiA)焊丝,ϕ1.2mm;保护气体为CO2气体,体积分数≥99.5%;或80%Ar+20%CO2富氩混合气体,视现场实际情况任选一种。

3)焊接设备:半自动熔化极气体保护焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、减压流量计、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

图2-36 低碳钢板或低合金钢板T形接头角接仰焊CO2或MAG焊

3.操作要求

1)焊接方法:CO2焊或MAG焊,视现场实际情况任选一种。

2)焊接位置:角接仰焊。

3)坡口形式:单V形坡口。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,进行定位焊;定位焊缝位于T形接头的首尾处坡口内,长度10~15mm。定位装配后,应矫正焊件,以保证立板与平板垂直。

6)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

7)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚尺寸、焊脚尺寸差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-32)

表2-32 低碳钢板或低合金钢板T形接头角接仰焊CO2或MAG焊评分表

(续)

1.考件图样(见图2-37)

2.焊前准备

1)试件材质:12Cr18Ni9Ti不锈钢板,规格为300mm×100mm×6mm,一侧加工30°~32°V形坡口,数量2件;垫板,规格为300mm×30mm×3mm,1件。

2)焊接材料:H0Cr20Ni10Ti焊丝,ϕ1.2mm;保护气体为97%Ar+3%O2或95%Ar+5%CO2(体积分数)混合气体,视现场实际情况任选一种。

3)焊接设备:半自动熔化极脉冲氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、不锈钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求(www.daowen.com)

1)焊接方法:熔化极脉冲氩弧焊。

2)焊接位置:对接(加永久垫)平焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。

6)装配、定位焊:按图组装,进行定位焊;定位焊缝位于考件两端坡口内,长度10~15mm。定位装配后预置反变形后将试件背面装配定位焊上垫板,允许使用打磨工具对定位焊焊缝做适当打磨。

图2-37 不锈钢板V形坡口对接(加永久垫)平焊熔化极脉冲氩弧焊

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-33)

表2-33 不锈钢板V形坡口对接(加永久垫)平焊熔化极脉冲氩弧焊评分表

七、低碳钢或低合金钢管对接垂直固定焊CO2或MAG焊

1.考件图样(见图2-38)

图2-38 低碳钢或低合金钢管对接垂直固定焊CO2或MAG焊

2.焊前准备

与试题2相同,但无障碍管和钢板。

3.操作要求

除焊接位置为垂直固定焊外,其余与试题2相同。

4.考核内容

与试题2相同。

5.配分、评分标准(见表2-34)

表2-34 低碳钢或低合金钢管对接垂直固定焊CO2或MAG焊评分表

(续)

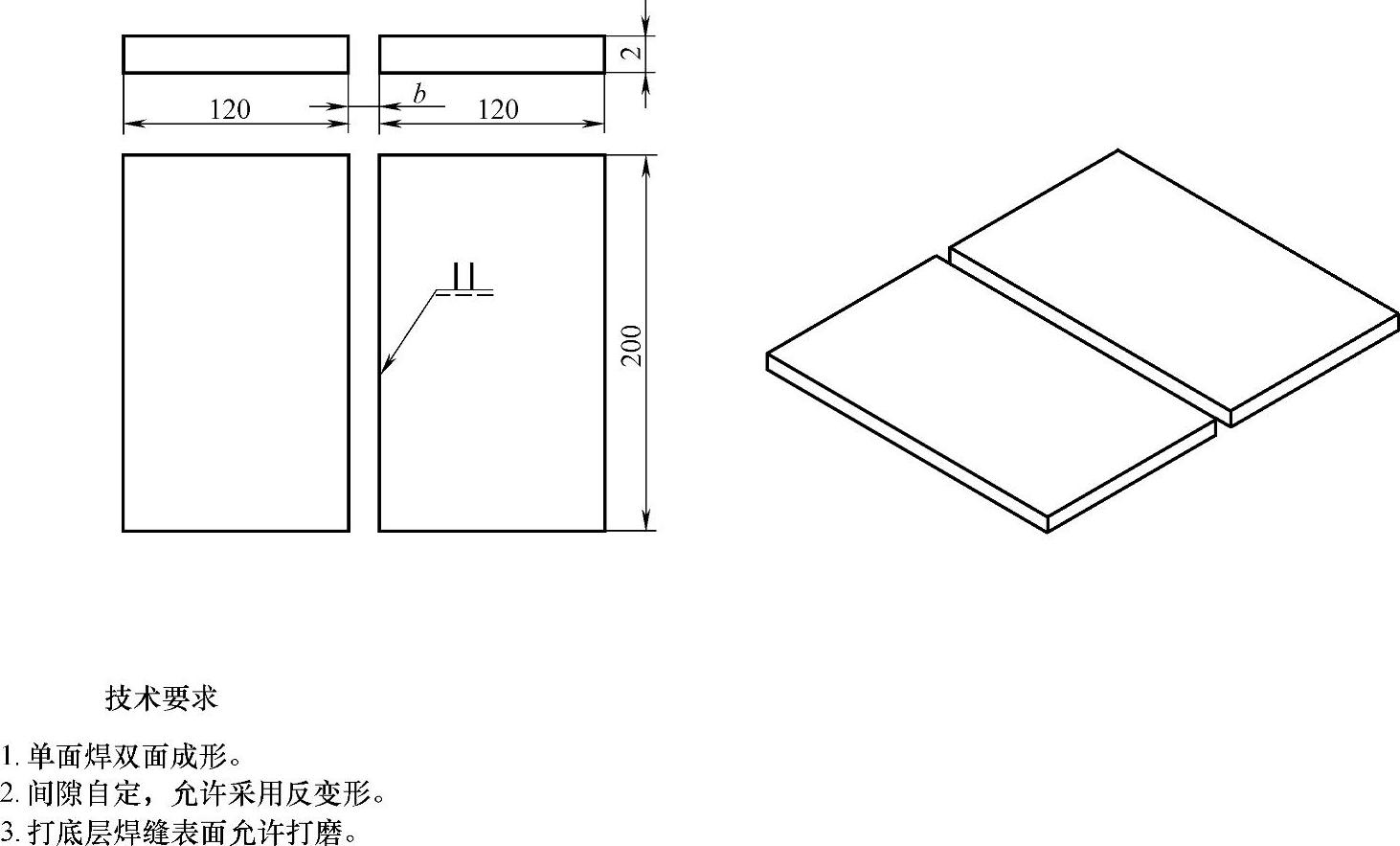

八、骑座式管板对接垂直固定仰焊CO2或MAG焊

1.考件图样(见图2-39)

2.焊前准备

1)试件材质:Q345(16Mn)钢板,规格为100mm×100mm×12mm,板中间开有ϕ50mm的通孔,数量1件,20钢管,规格为ϕ57mm×3.5mm,L=100mm,一端加工50°~55°单V形坡口,数量1件(见图2-39)。

图2-39 骑座式管板对接垂直固定仰焊CO2或MAG焊

2)焊接材料:E50-6(H08Mn2SiA)焊丝,ϕ1.2mm。

3)焊接设备:半自动熔化极气体保护焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、角尺、扁铲、砂布等。

3.操作要求

1)焊接方法:CO2焊或MAG焊。

2)焊接位置:骑座式垂直固定仰焊。

3)坡口形式:单V形坡口,坡口角度为50°~55°。

4)焊接要求:单面焊双面成形,根部焊透。

5)焊前清理:将孔板两表面孔及其周围10~15mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。钢管的坡口面及坡口边缘10~15mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。

6)装配、定位焊:采用1点定位,定位焊缝位于时钟12点的坡口内,长度10mm左右。定位焊后,应仿照时钟钟点位置打上焊接位置的钟点记号后,严格按照钟点位置固定工件,且定位焊不得在6点处。允许将定位焊缝两端打磨成斜坡状。定位装配后应保证管与孔板垂直。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(孔板、钢管清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额:准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-35)

表2-35 骑座式管板对接垂直固定仰焊CO2或MAG焊评分表

(续)

九、不锈钢薄板对接平焊的等离子弧焊

1.考件图样(见图2-40)

2.焊前准备

1)试件材质:06Cr19Ni9Ti钢板,规格为200mm×120mm×2mm,数量2件(见图2-40)。

2)焊接材料:H0Cr21Ni10Ti焊丝,ϕ2.5mm。保护气体为氩气。

3)电极材料:WCe-20钨极,ϕ2.5mm。

4)焊接设备:自动等离子弧焊机、弧焊整流器,设备型号由现场实际情况自选。

5)工、量具:钢丝钳、锤子、不锈钢丝刷、锉刀、活扳手、气体流量计、电焊面罩、角向打磨机、砂布若干等。

3.操作要求

1)焊接方法:等离子弧焊。

2)焊接位置:平对接焊。

图2-40 不锈钢薄板对接平焊的等离子弧焊

3)坡口形式:I形坡口。

4)焊前清理:仔细清除坡口及其两侧15~20mm范围内的油垢、锈蚀。

5)装配、定位焊:按图组装,定位焊焊2点,位于焊件两端的坡口内,长度≥20mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

6)焊接要求:单面焊双面成形。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机和气瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间15min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-36)

表2-36 不锈钢薄板对接平焊等离子弧焊评分表

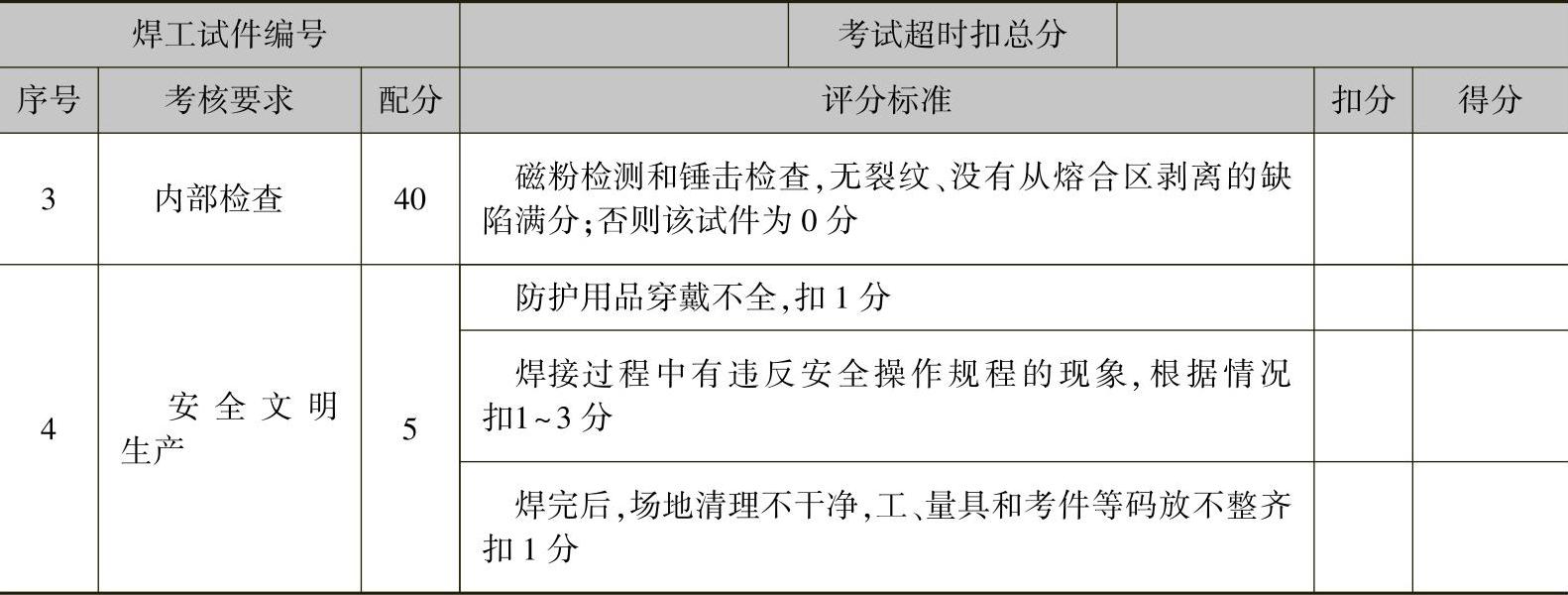

十、灰铸铁气焊补焊

1.考件图样(见图2-41)

图2-41 灰铸铁气焊补焊

2.焊前准备

1)试件材质:HT-200灰铸铁,规格为200mm×200mm×20mm,单面U形坡口,坡口面角度为10°~12°,R=6mm。缺陷长度100mm,深度5mm,宽度8mm,数量1件(见图2-41)。

2)焊接材料:RZC-1、RZC-2或RZCH气焊丝,ϕ2.5mm或ϕ3.2mm任选;CJ201熔剂。碳精棒。

3)焊接设备:氧气瓶、溶解乙炔瓶、减压器、焊炬、氧气、乙炔橡皮胶管等。弧焊整流器或旋转式直流弧焊机,型号由现场情况选定。空气压缩机或压缩空气站的压缩空气。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布、焊炬、通针、火柴、碳弧气刨枪等。

3.操作要求

1)焊接方法:气焊补焊。

2)焊接位置:平焊位。

3)坡口形式:U形坡口,坡口面角度10°~12°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)刨削坡口允许用机械加工方法加工坡口,则刨削坡口不属于考核项目。否则应按图刨削坡口,并打磨光滑,使之露出金属光泽。若有裂纹应钻止裂孔。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭气瓶、焊机、空气压缩机,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、坡口刨削正确与否,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊缝高度、高度差、焊缝宽度、宽度差、直线度、角变形、错边、咬边、熔合不良、背面焊缝超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-37)

表2-37 灰铸铁气焊补焊评分表

(续)

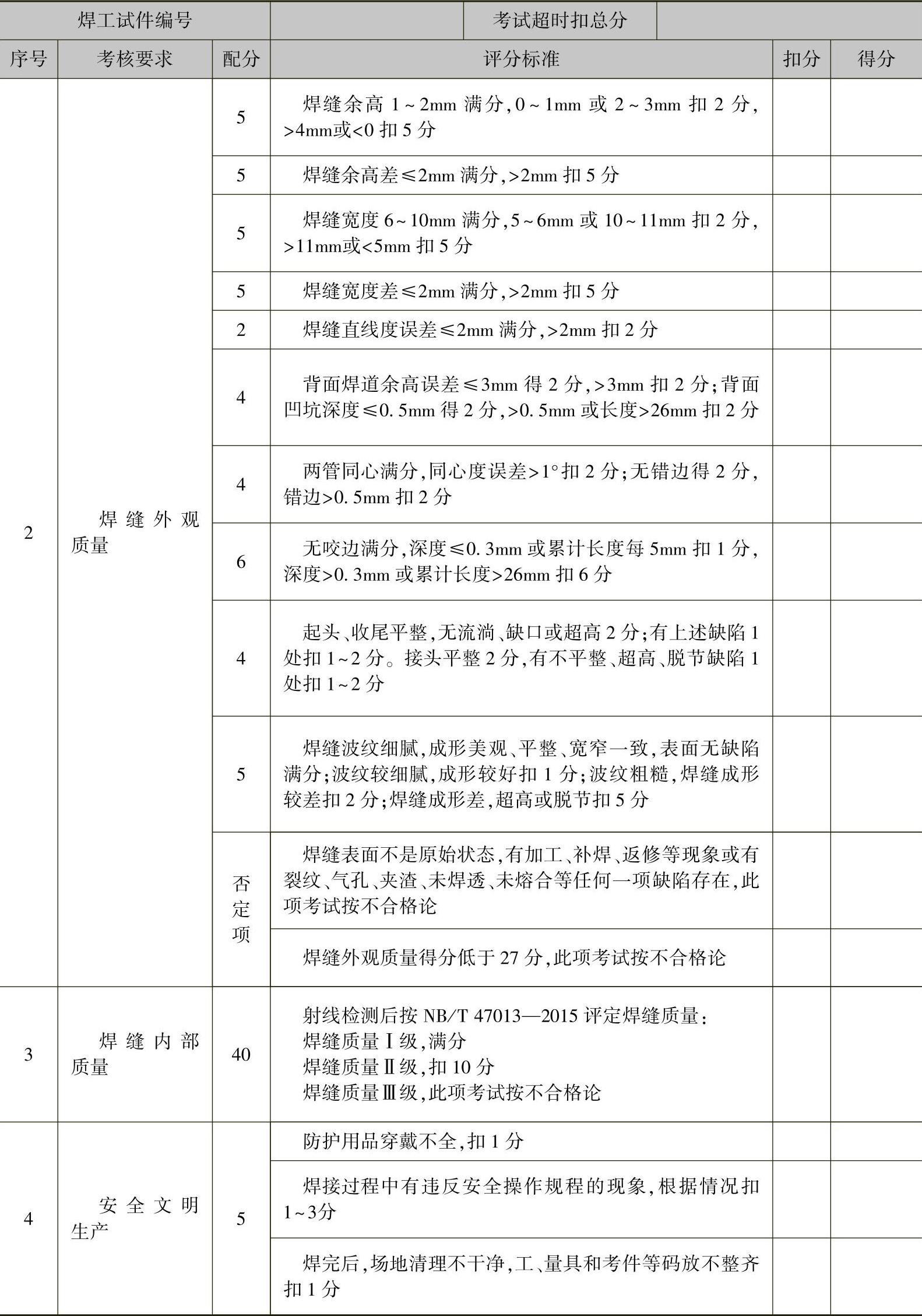

十一、低碳钢或低合金钢管对接45°固定气焊

1.考件图样(见图2-42)

图2-42 低碳钢或低合金钢管对接45°固定气焊

2.焊前准备

1)试件材质:20或Q345(16Mn)钢管,规格为ϕ57mm×3.5mm,L=100mm,坡口面角度为30°~32°,数量2件,如图2-42所示。

2)焊接材料:ER50-6(H08Mn2SiA)焊丝,ϕ2.5mm,氧气、乙炔气。

3)焊接设备:氧乙炔气焊设备,包括氧气瓶、溶解乙炔瓶、减压器、焊炬、氧气、乙炔用橡皮管等。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:气焊。

2)焊接位置:45°固定焊。

3)坡口形式:V形坡口,坡口角度60°~64°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装进行定位焊,钢管定位焊焊1点,位于时钟12点处坡口内;也可焊2点,位于时钟10点和2点处坡口内,禁止在时钟6点处定位焊。定位焊缝长度10~15mm。定位装配后,应调整管子,使两管同心,允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊缝高度、高度差、焊缝宽度、宽度差、直线度、角变形、错边、咬边、熔合不良、背面焊缝超高或凹坑、过烧等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-38)

表2-38 低碳钢或低合金钢管对接45°固定气焊评分表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。