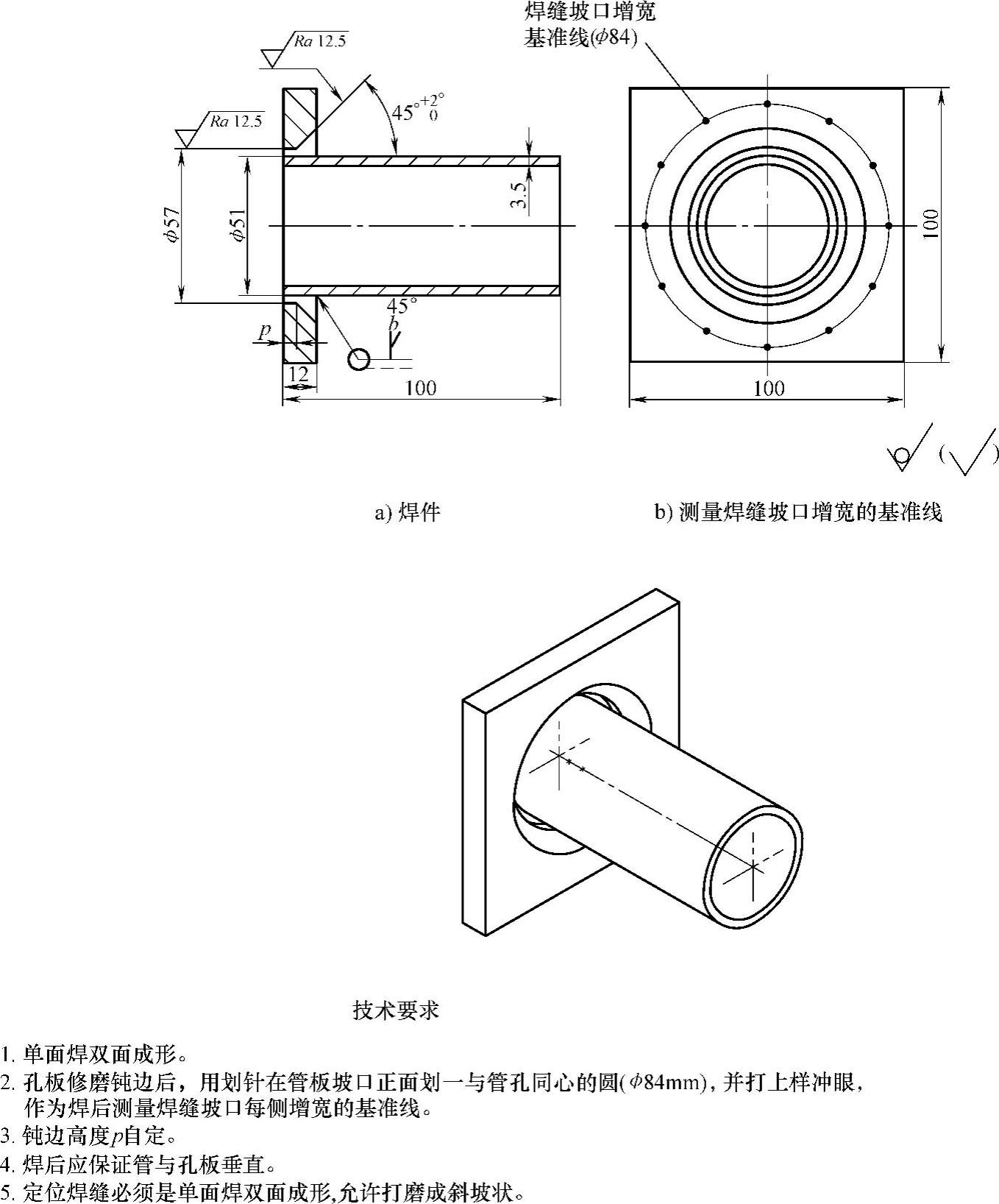

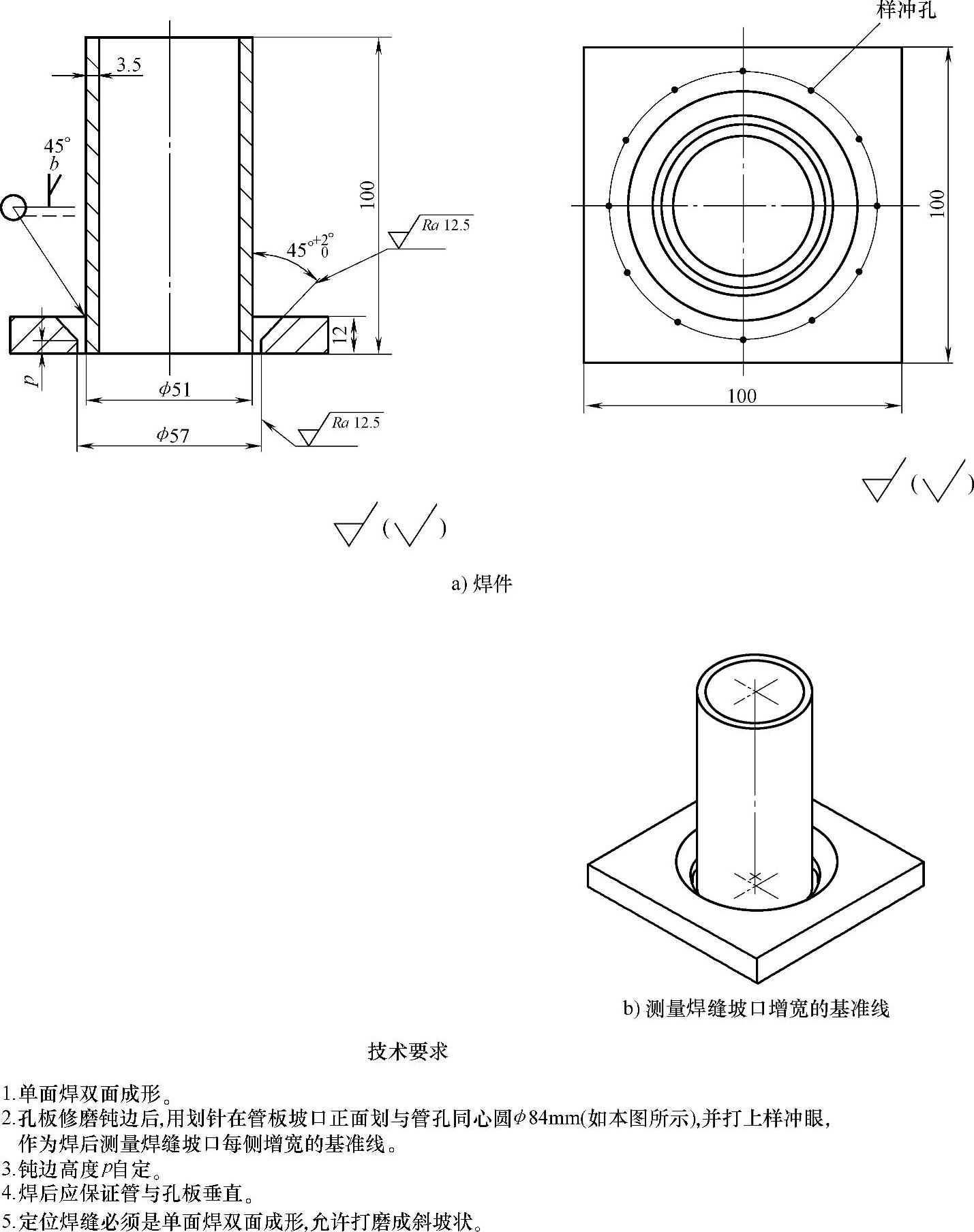

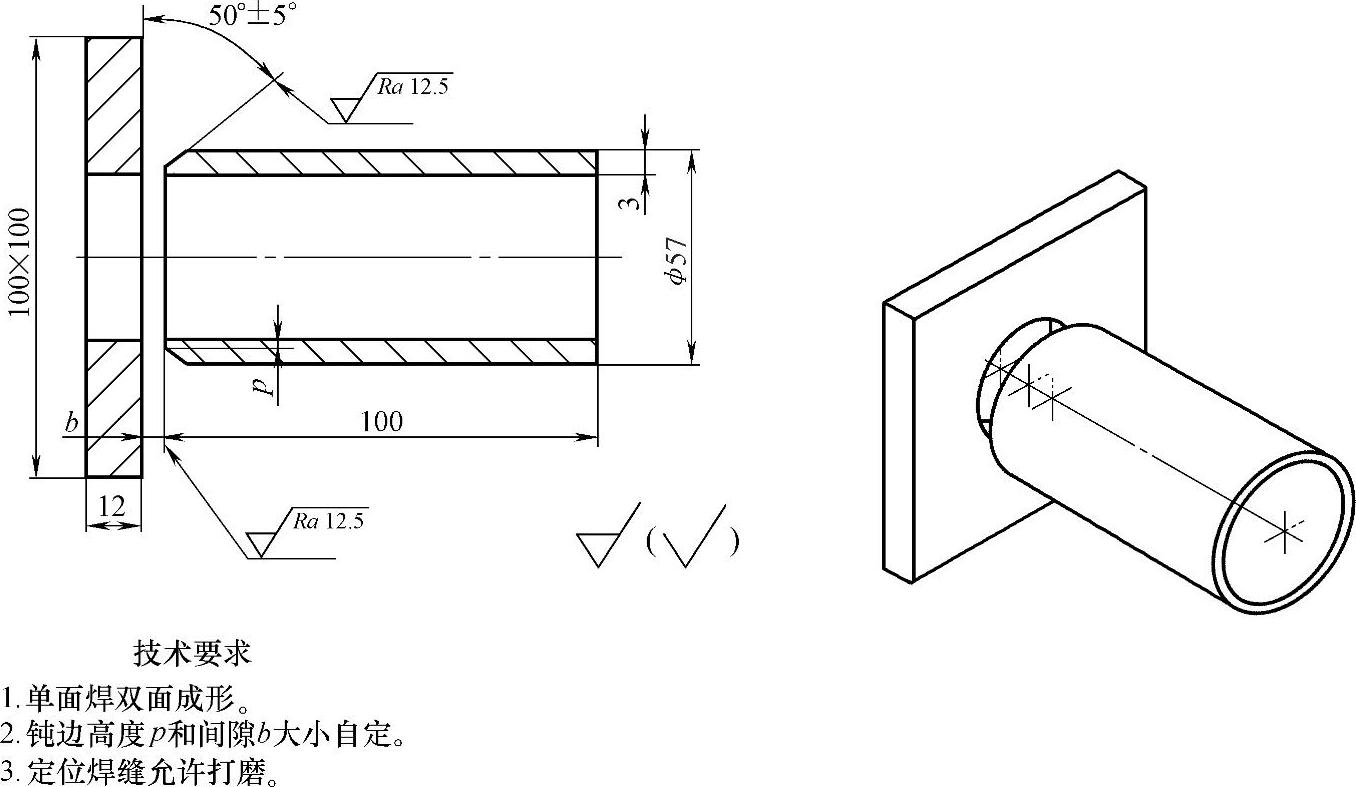

1.考件图样(见图2-15)

2.焊前准备

1)试件材质:Q345(16Mn)钢孔板,规格为100mm×100mm×12mm,板中间先钻ϕ57mm的孔,再加工45°V形坡口(如图2-15a所示),数量1件;20钢管,规格为ϕ51mm×3.5mm,L=100mm,数量1件。

2)焊接材料:E5015或E4303焊条,ϕ2.5mm或ϕ3.2mm任选。E5015焊条焊前烘干温度为350~400℃,保温1~2h。

3)焊接设备:弧焊整流器(直流反接)或弧焊变压器,设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、半圆锉、活扳手、角向打磨机、焊条保温桶、金属直尺、角尺、扁铲、砂布、样冲、划针、圆规、焊缝检验尺等。

图2-15 管板(插入式)水平固定焊条电弧焊

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:水平固定。

3)坡口形式:插入式,坡口角度为45°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将孔板的坡口面及坡口边缘20~30mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。插入管板内的管端的外表面,用角向打磨机打磨18~22mm处的油、污、锈、垢,使之露出金属光泽。

6)装配、定位焊。

①孔板修磨钝边后,用划针在管板坡口正面划与管孔同心圆ϕ84mm(如图2-15b所示),并打上样冲眼,作为焊后测量焊缝坡口每侧增宽的基准线。

②将管子中轴线与管板孔的圆心对中,沿圆周定位焊3点,每点相距120°,定位焊缝长度10~15mm,定位焊缝必须是单面焊双面成形,允许将定位焊缝两端打磨成斜坡状。定位装配后应保证管与孔板垂直。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

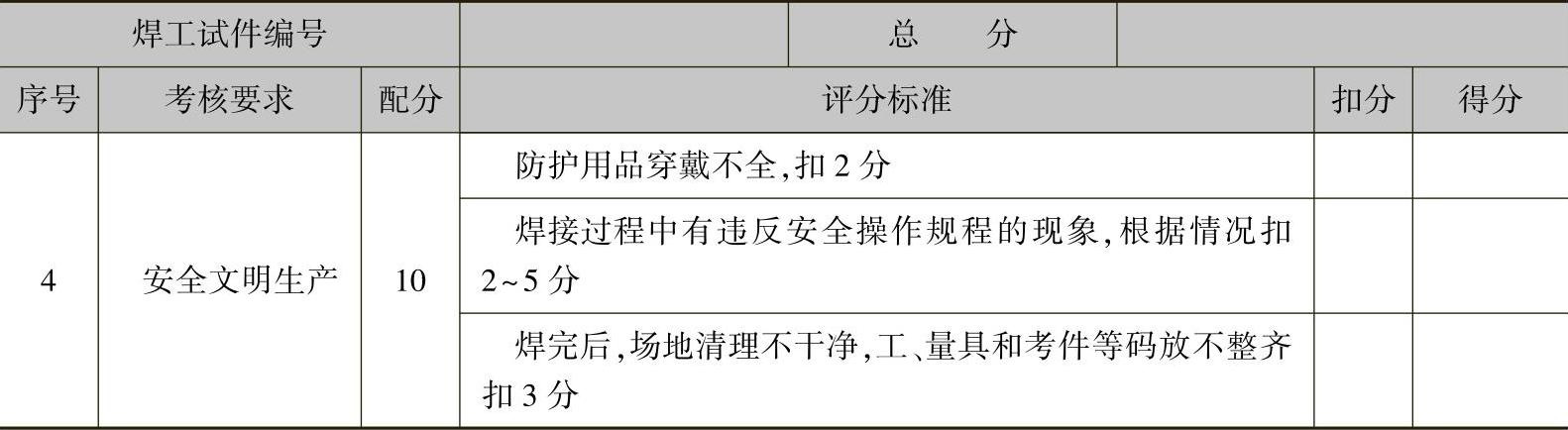

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(孔板、钢管)、孔板测量焊缝坡口增宽线划得是否正确、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间40min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和焊件摆放整齐。

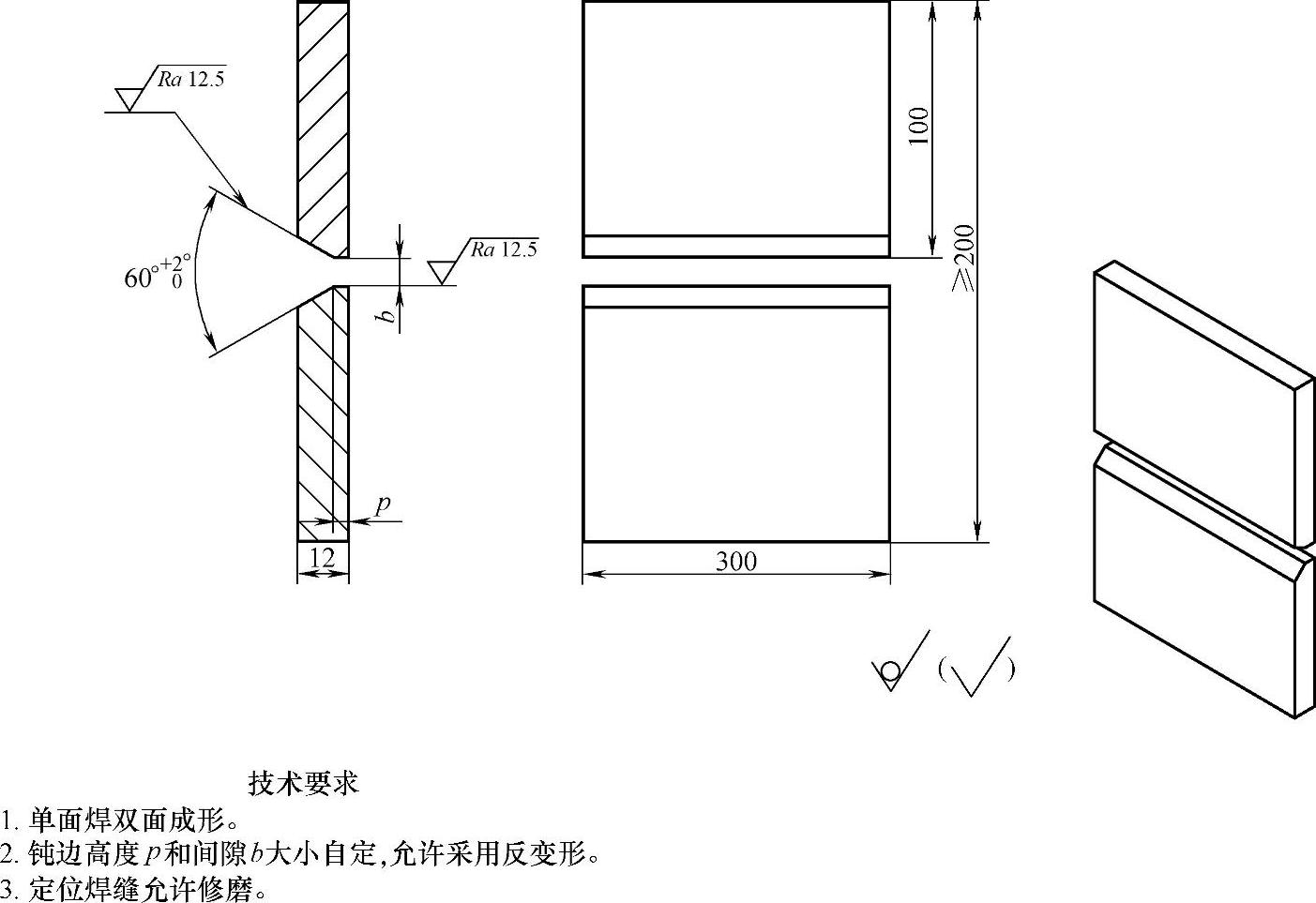

5.配分、评分标准(见表2-15)

表2-15 管板(插入式)水平固定焊条电弧焊评分表

(续)

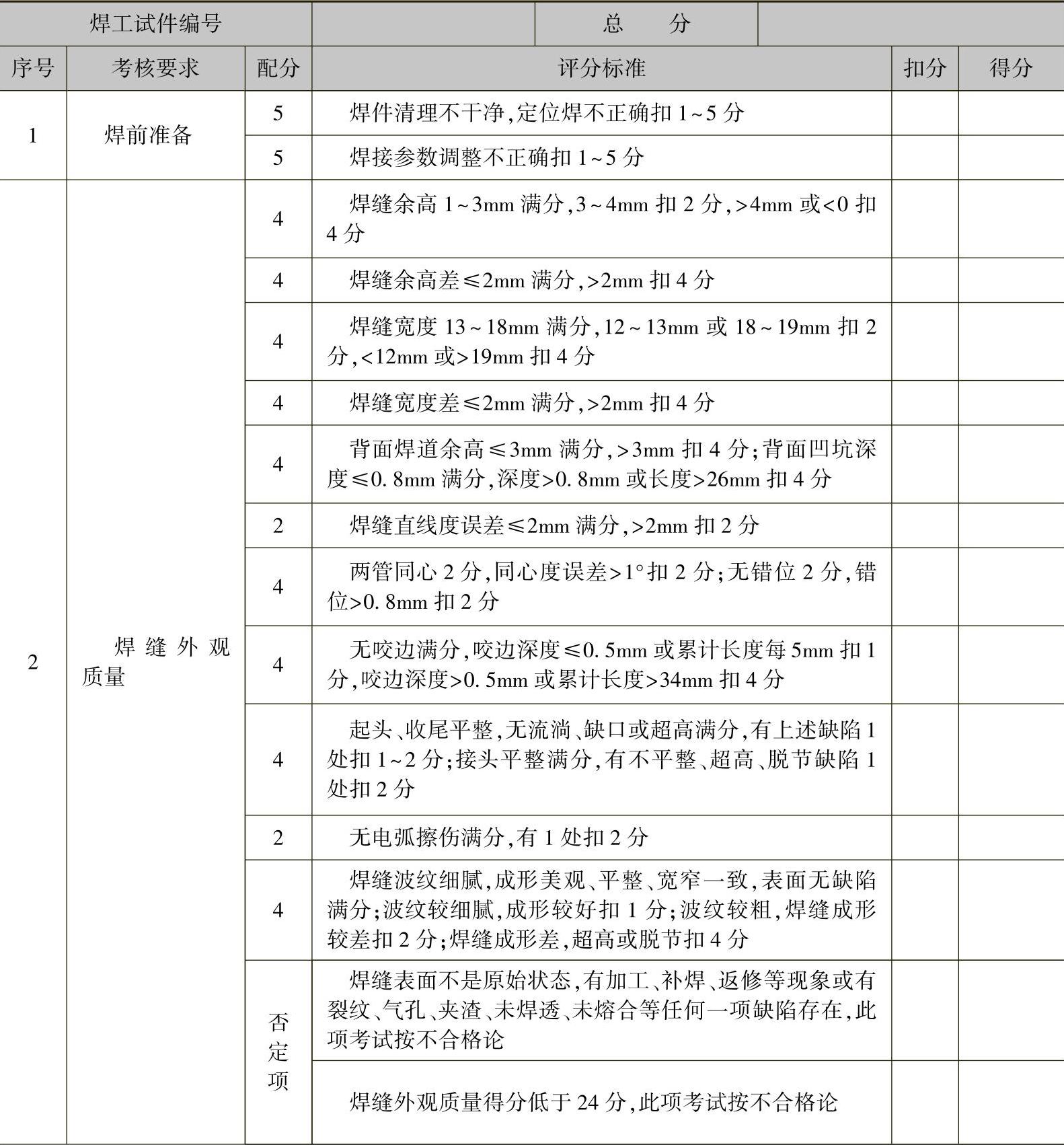

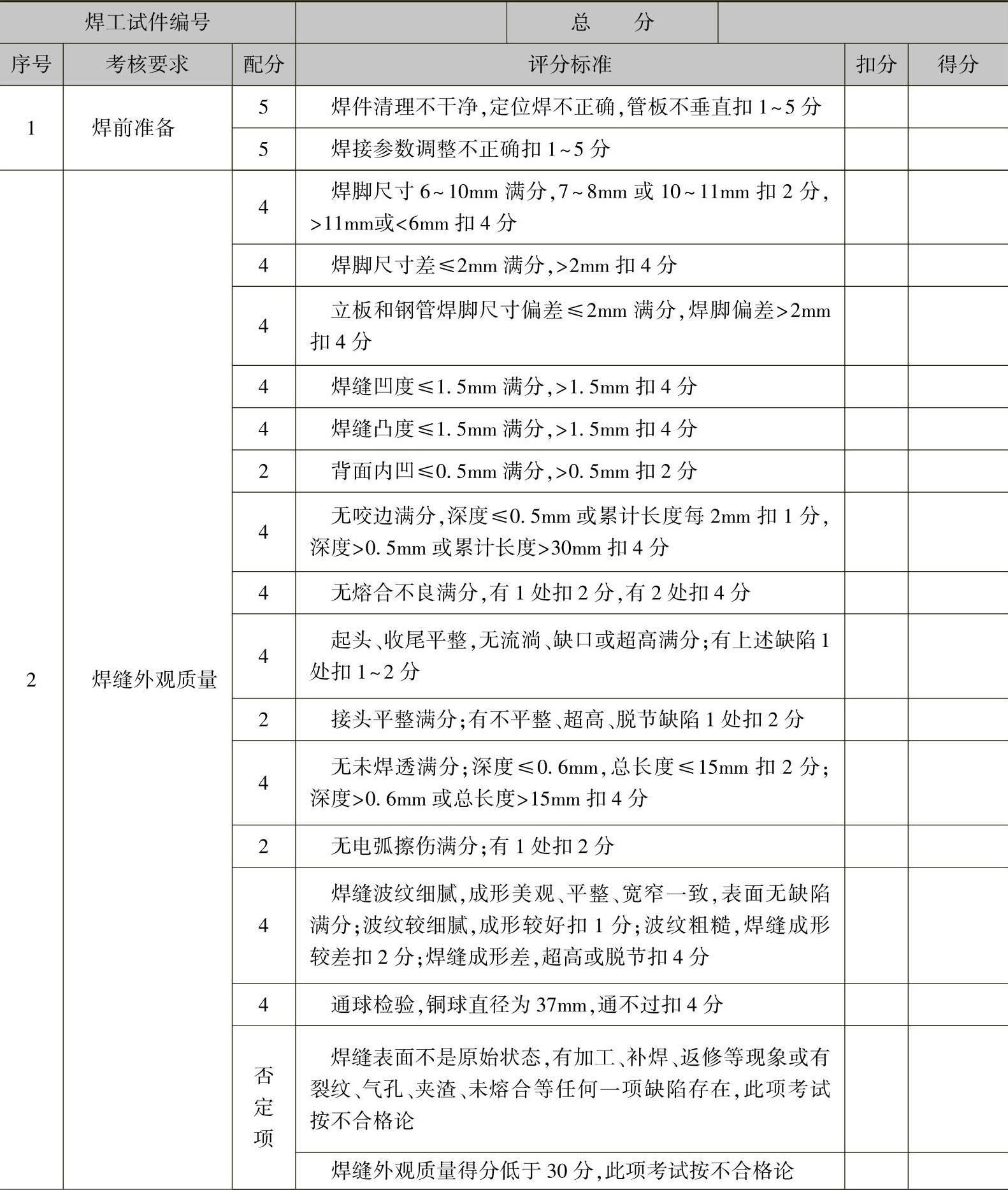

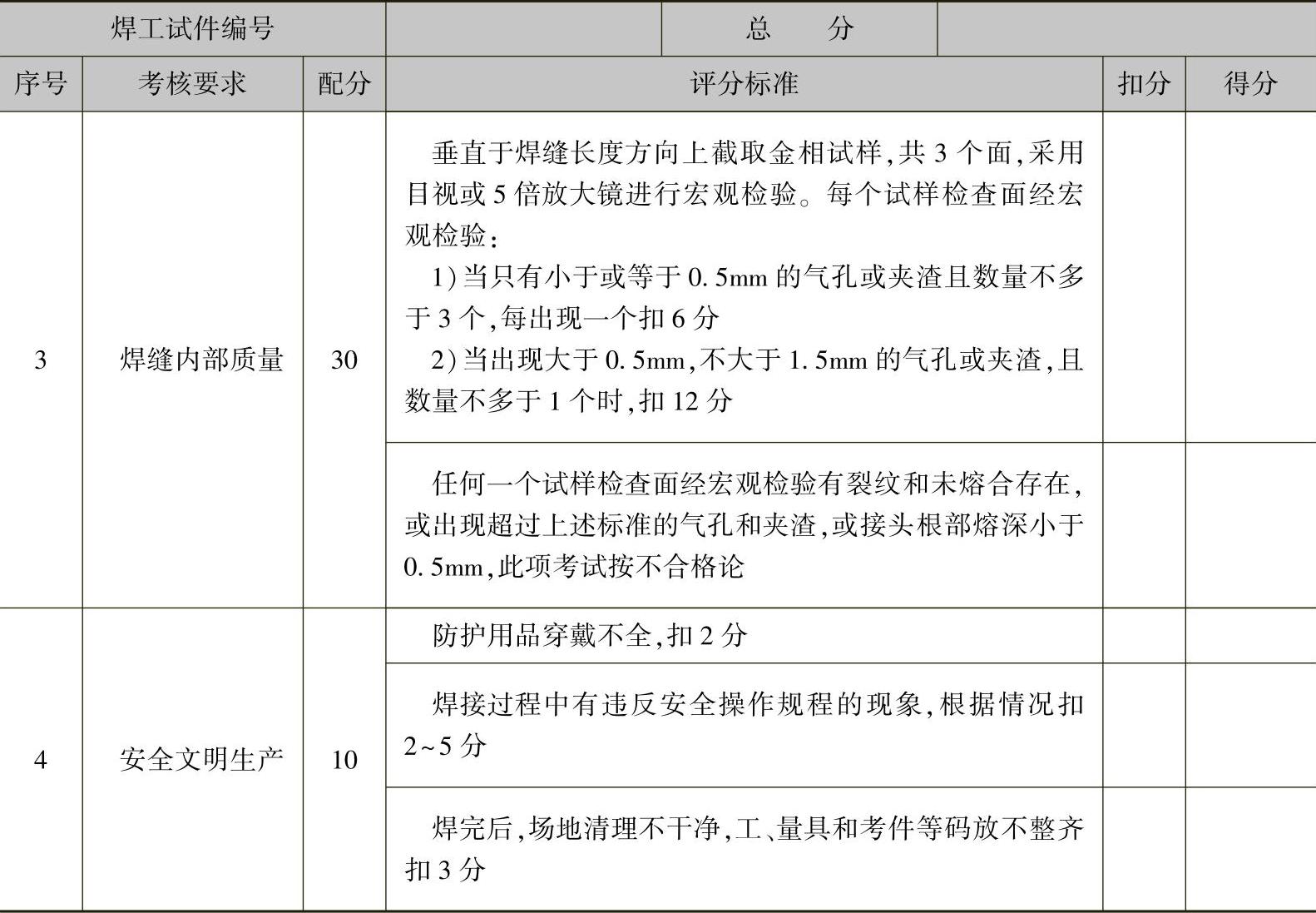

二、低合金钢板对接立焊的焊条电弧焊

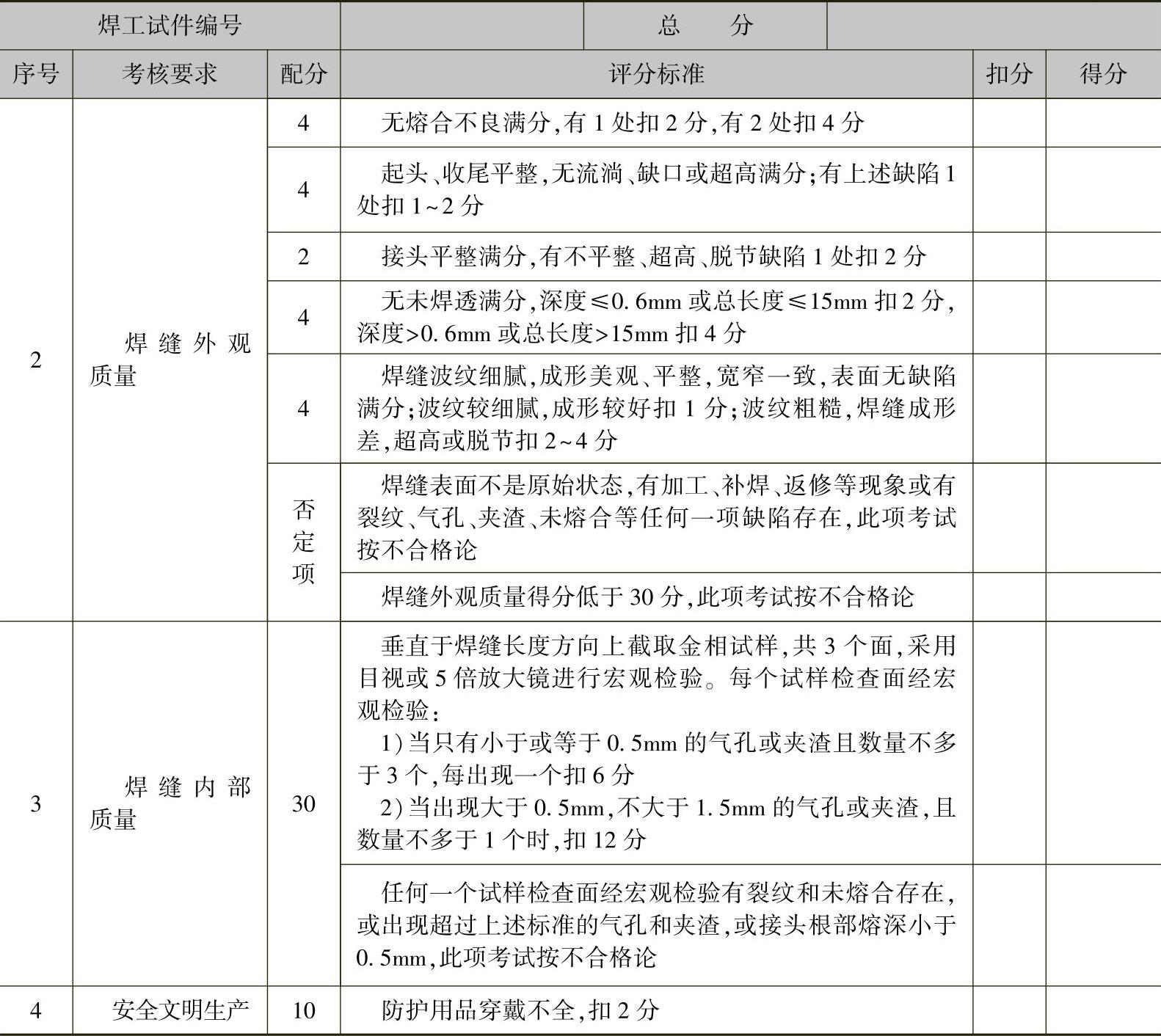

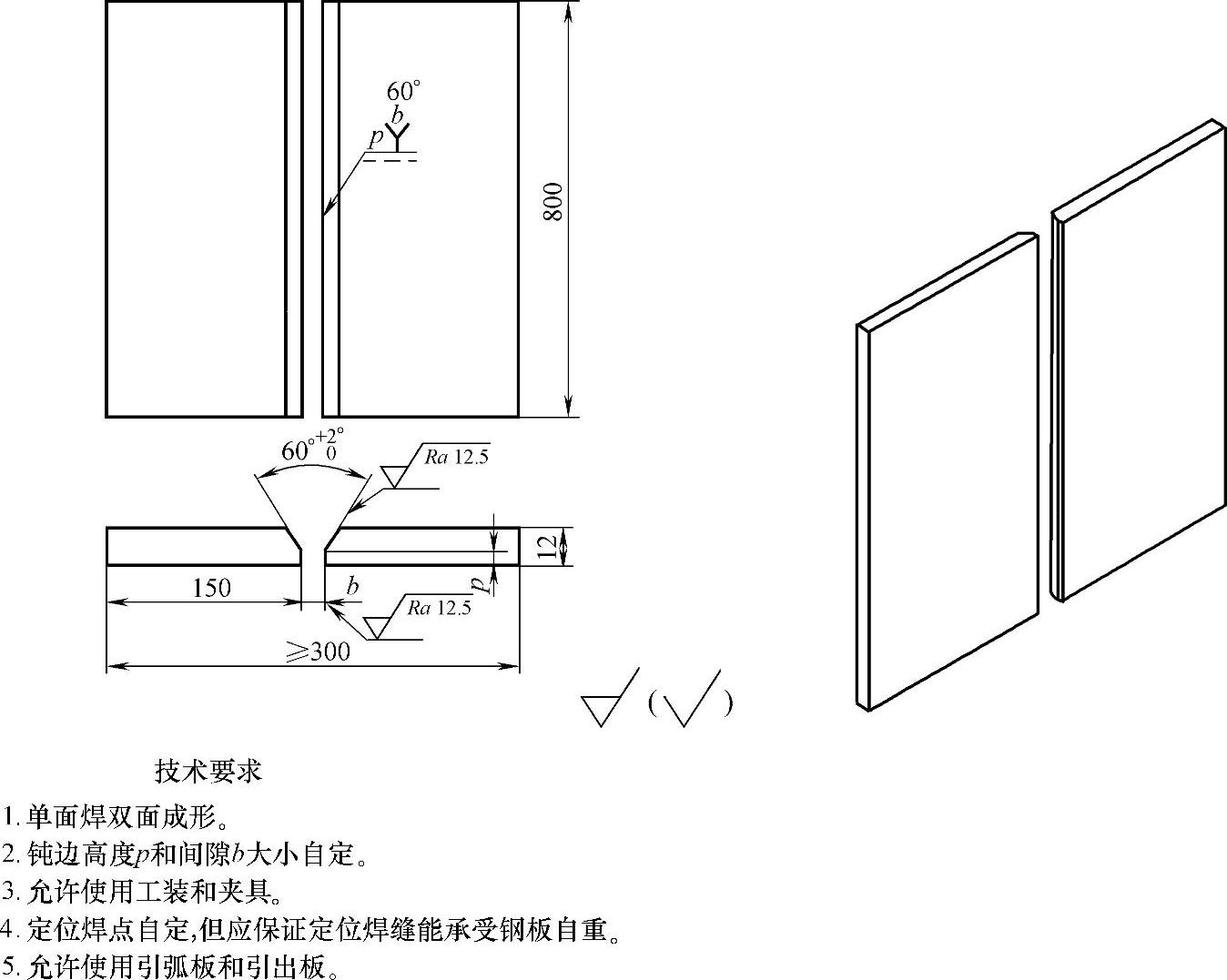

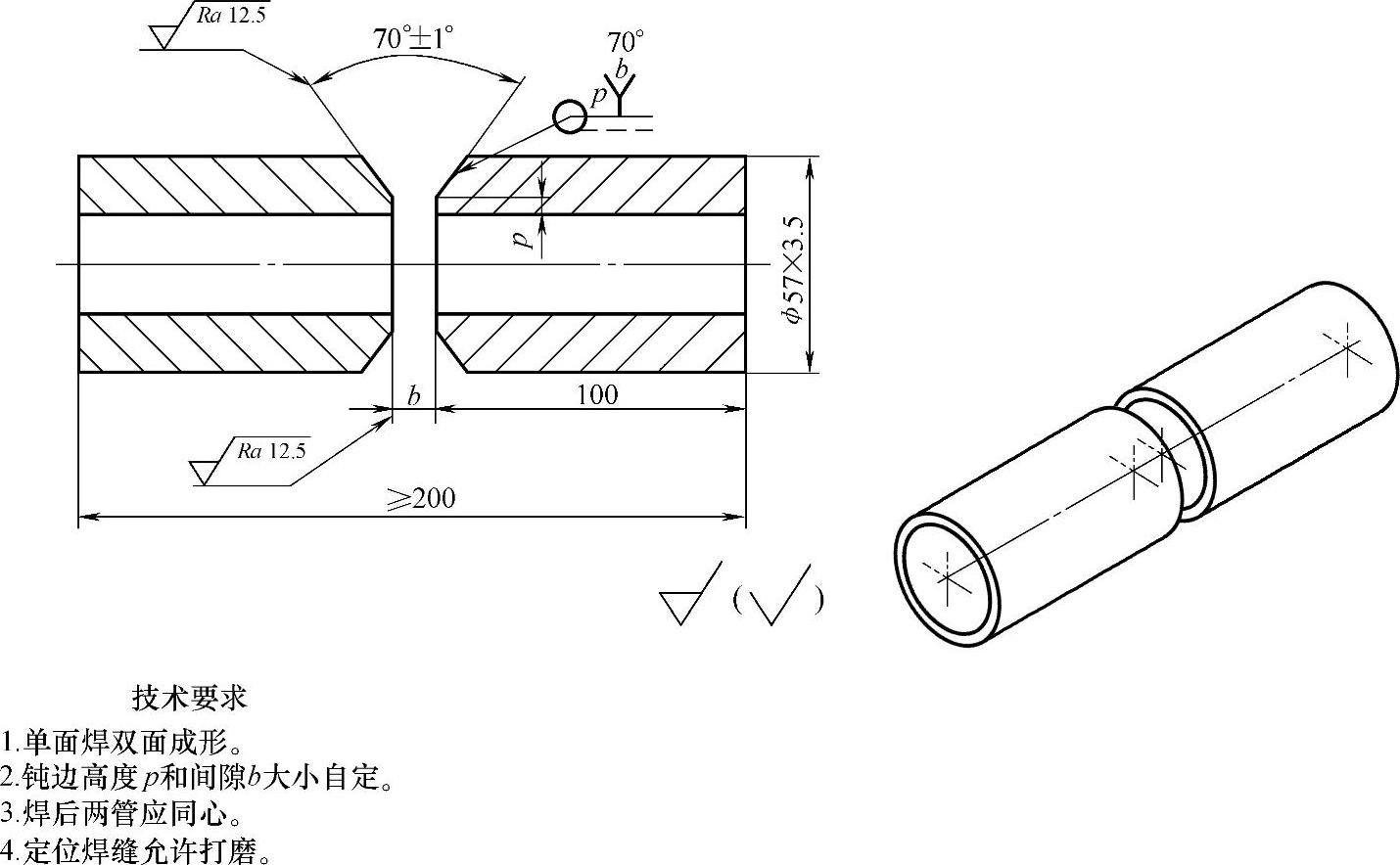

1.考件图样(见图2-16)

2.焊前准备

1)试件材质:Q345(16Mn)钢板,规格为300mm×100mm×12mm,坡口面角度30°~31°,数量2件。

2)焊接材料:E5015焊条,ϕ3.2mm或ϕ4.0mm任选。焊条焊前烘干温度为350~400℃,保温1~2h。

3)焊接设备:弧焊整流器,设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、焊条保温桶、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:对接立焊。

图2-16 低合金钢板对接立焊的焊条电弧焊

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口及坡口边缘15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊缝位于考件两端坡口内,长度10~15mm。定位装配后,应预置反变形。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐;焊接工艺参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

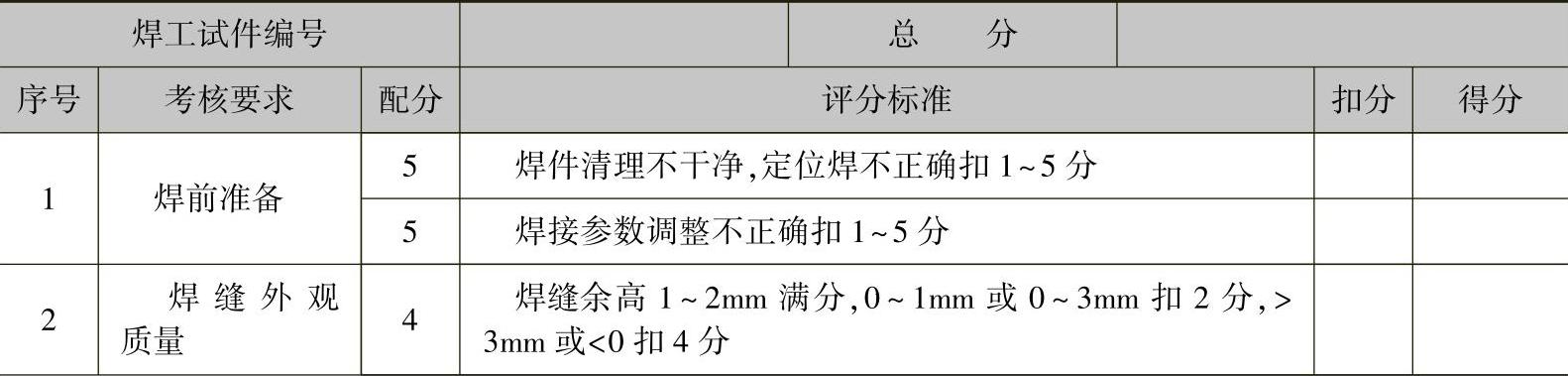

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否。考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,试件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后场地清理干净,工、量具和焊件摆放整齐。

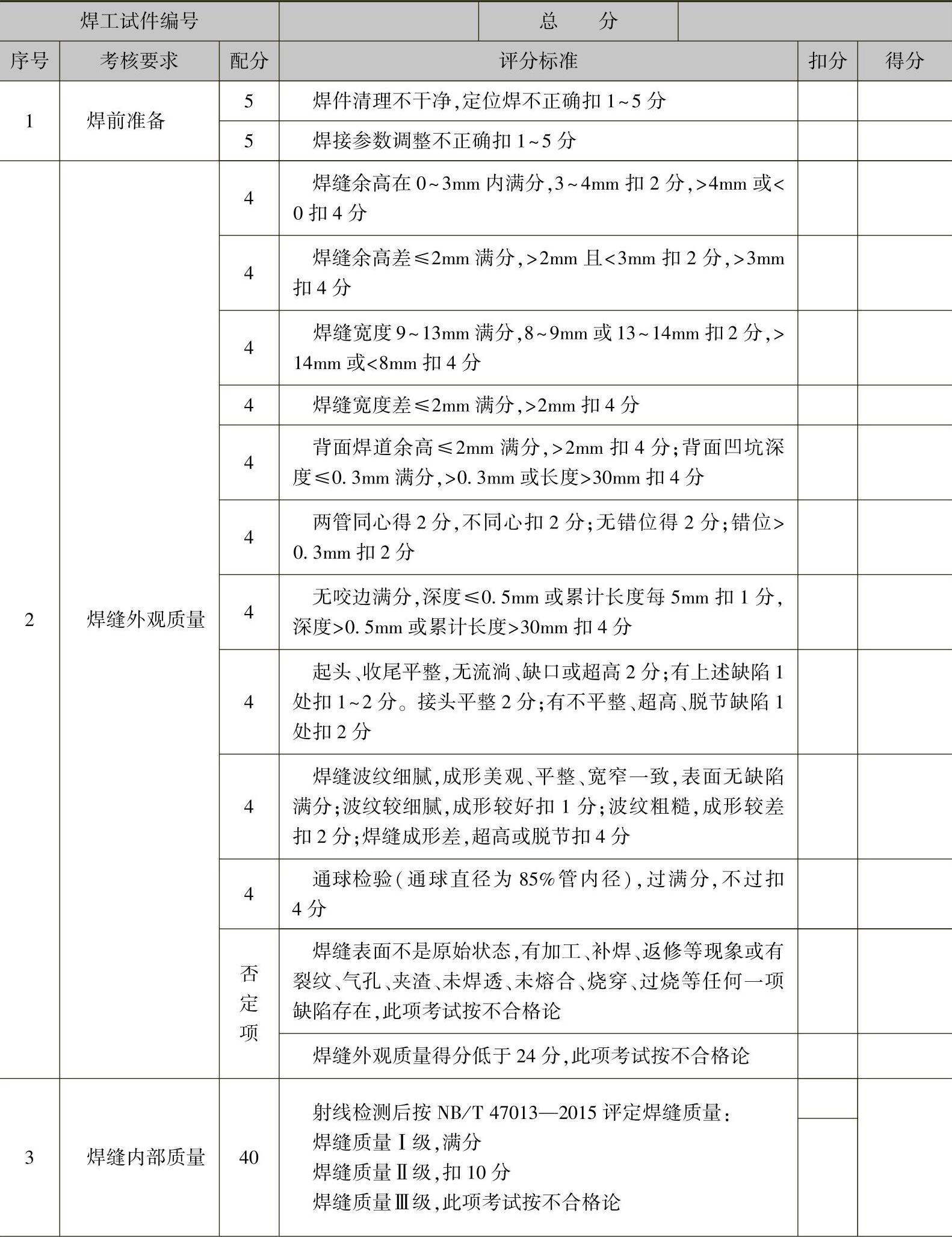

5.配分、评分标准(见表2-16)

表2-16 低合金钢板对接立焊的焊条电弧焊评分表

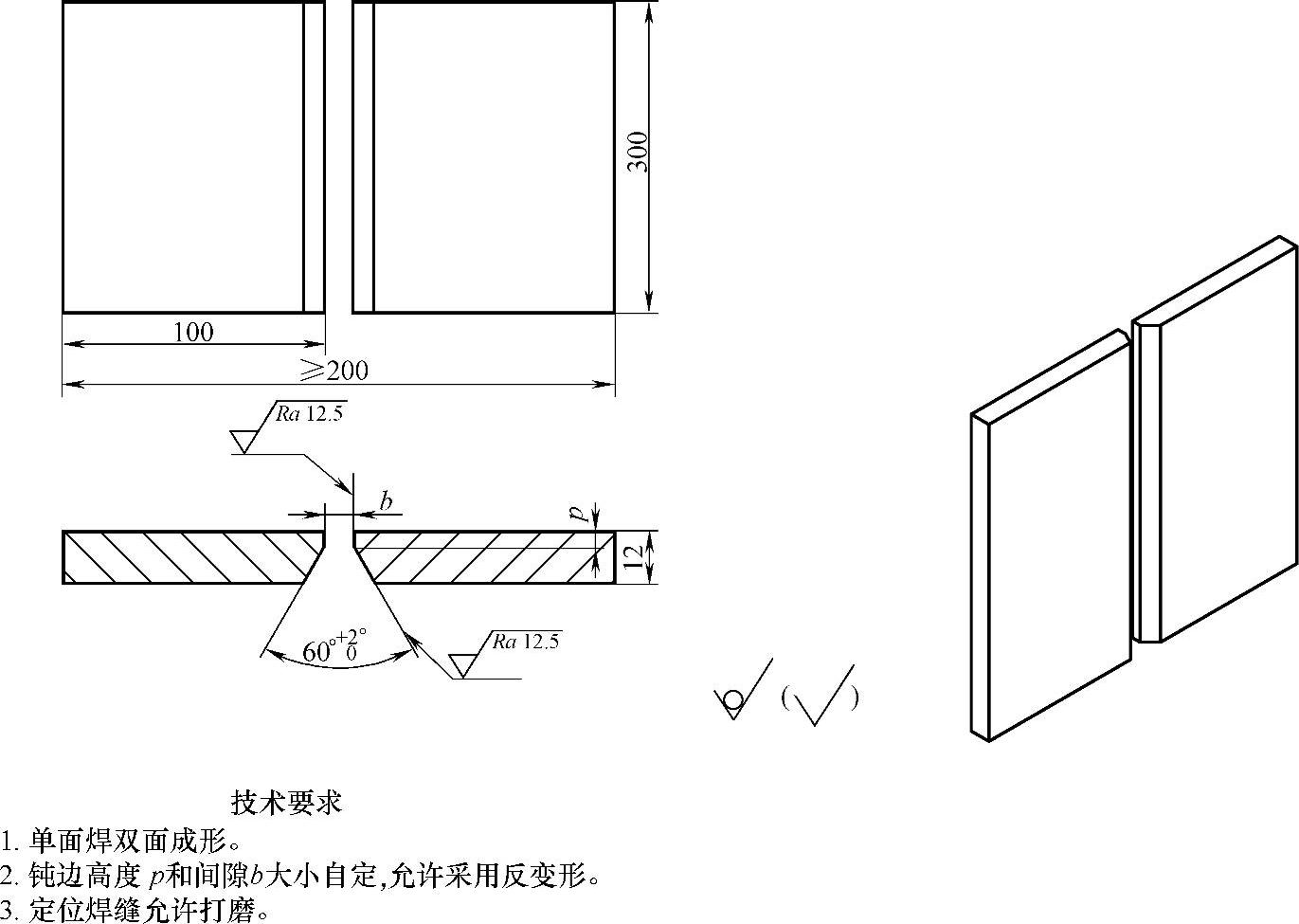

三、低合金钢板对接横焊的焊条电弧焊

1.考件图样(见图2-17)

图2-17 低合金钢板对接横焊的焊条电弧焊

2.焊前准备

与试题2相同。考件坡口两端不得安装引弧板、引出板。

3.操作要求

除焊接位置为横对接焊外,其余与试题2相同。

4.考核内容

与试题2相同。

5.配分、评分标准(见表2-16)

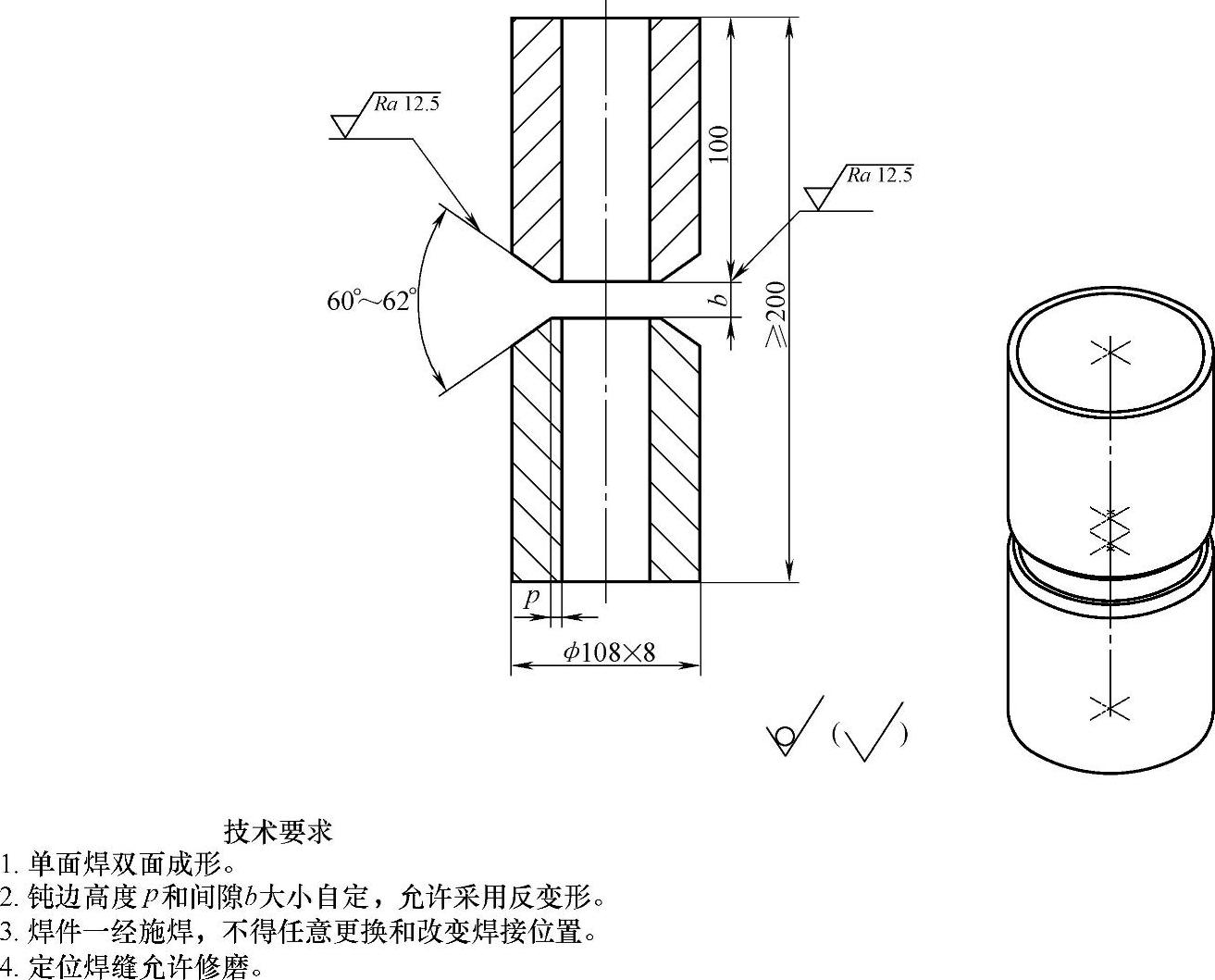

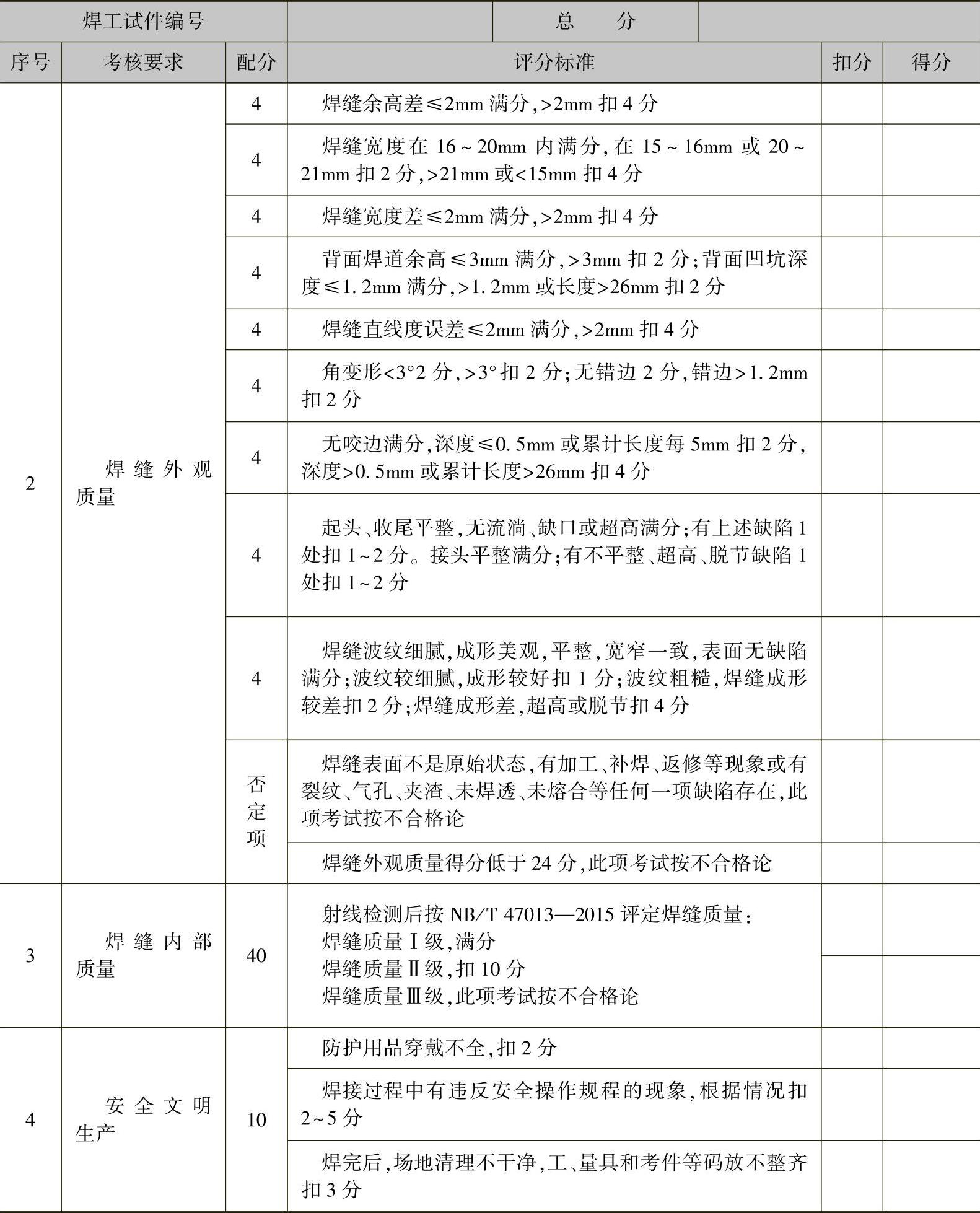

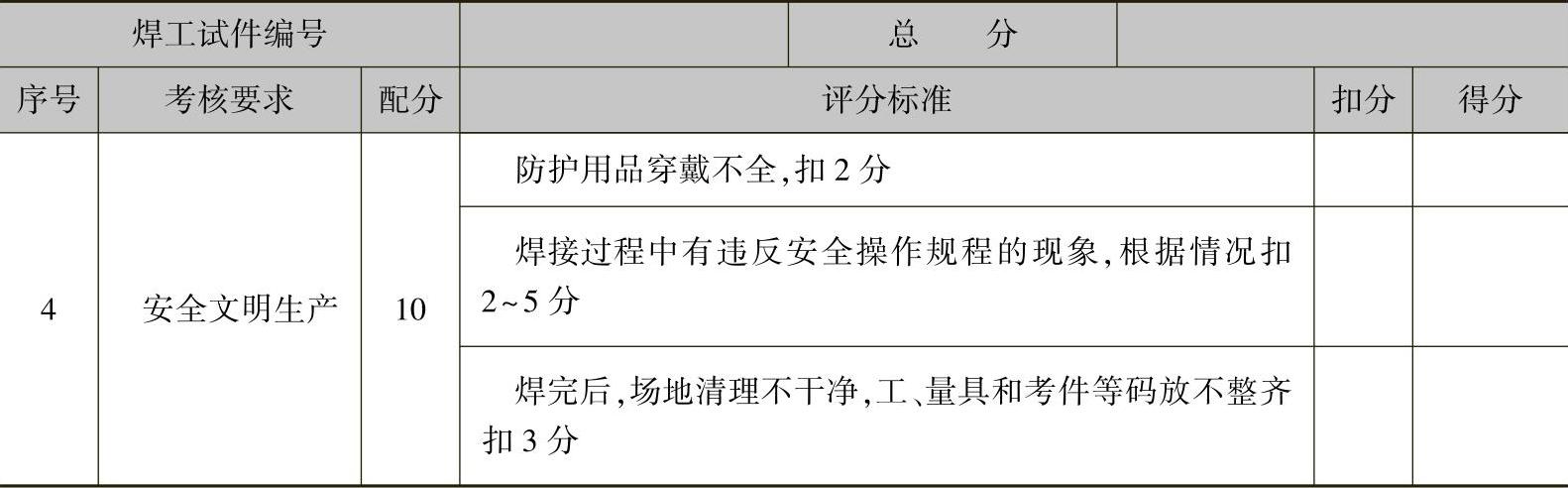

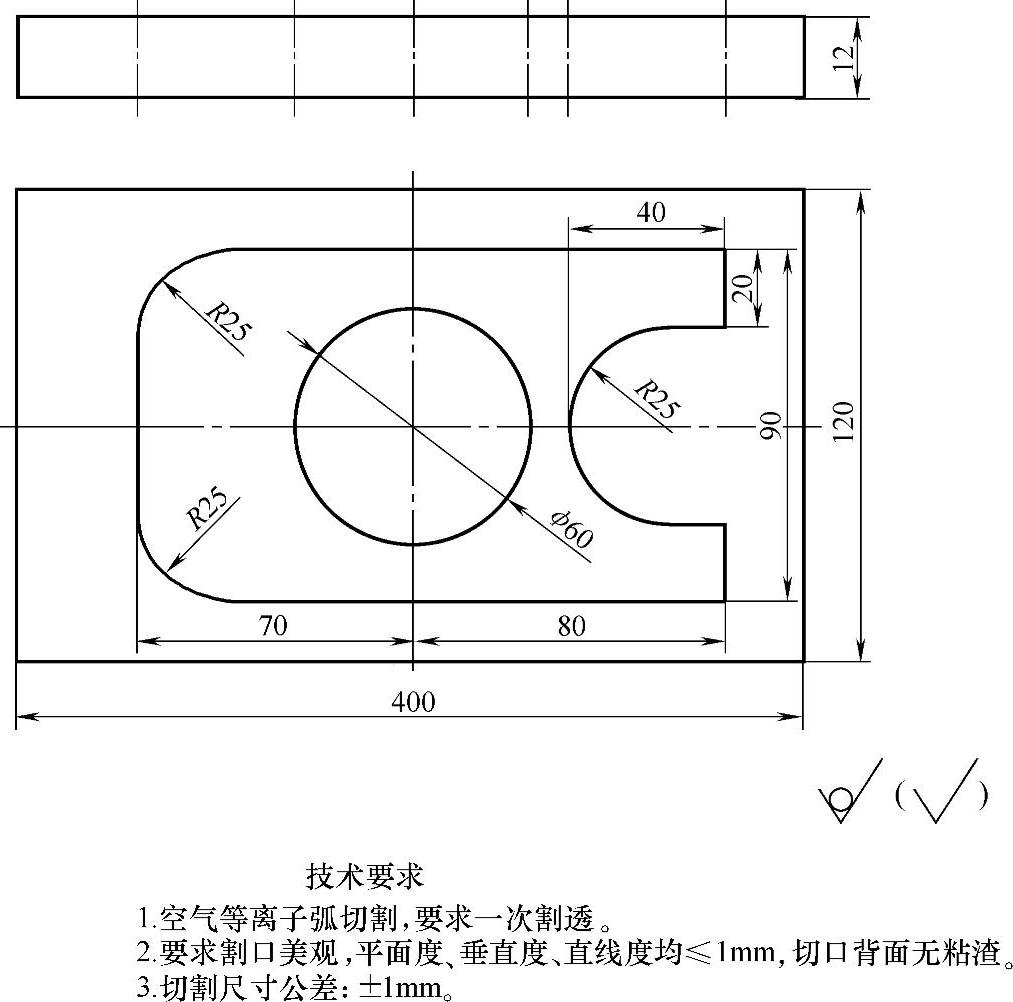

四、钢管对接垂直固定的焊条电弧焊

1.考件图样(见图2-18)

2.焊前准备

1)试件材质:20钢管,规格为ϕ108×8(mm),L=100mm,坡口面角度为30°~31°,数量2件。

2)焊接材料:焊条E4303H或E5015,ϕ3.2mm或ϕ4.0mm任选。E5015焊条焊前烘干温度为350~400℃,保温1~2h。

3)焊接设备:弧焊变压器或弧焊整流器,设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、焊条保温桶、金属直尺、扁铲、砂布等。

图2-18 钢管对接垂直固定的焊条电弧焊

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:垂直固定焊。

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口端面及侧面15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊焊2点,位于时钟10点与2点处坡口内,也可焊3点,每点相距120°,根部间隙为2.5~3.2mm,定位焊缝长度10~15mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口面及坡口边缘15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求评定焊缝内部质量。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,试件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和焊件摆放整齐。

5.配分、评分标准(见表2-17)

表2-17 钢管对接垂直固定焊条电弧焊的评分表

(续)

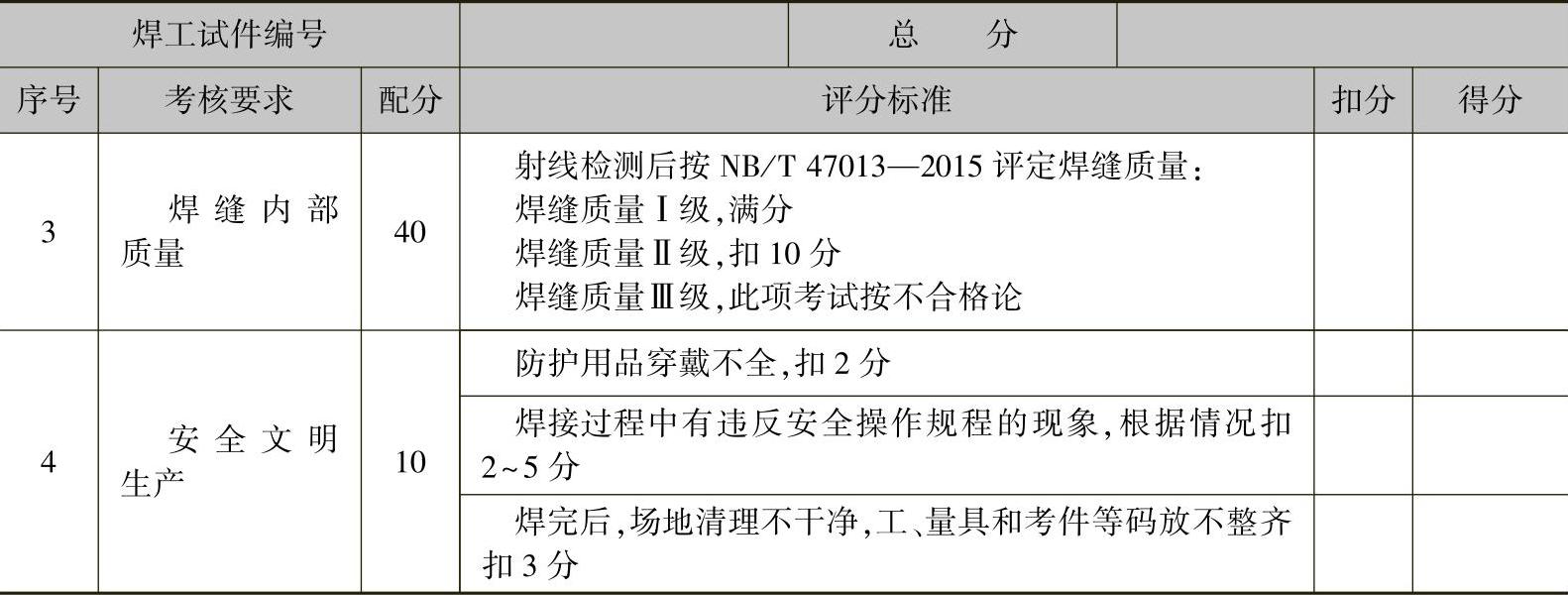

五、低碳钢板对接立焊的半自动CO2或Ar+CO2气体保护焊

1.考件图样(见图2-19)

图2-19 低碳钢板对接立焊的半自动CO2或Ar+CO2气体保护焊

2.焊前准备

1)试件材质:Q235—A,规格为钢板300mm×100mm×12mm,坡口面角度为30°~31°,数量2件。

2)焊接材料:ER50—6(H08Mn2SiA)焊丝,ϕ1.2mm;保护气体为CO2气体体积分数≥99.5%;或富氩混合气体,80%Ar+20%CO2,视现场实际情况任选一种。

3)焊接设备:半自动熔化极气体保护焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:CO2焊或Ar+CO2焊,视现场实际情况任选一种。

2)焊接位置:对接立焊。

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,进行定位焊;定位焊缝位于考件两端坡口内,长度10~15mm。定位装配后,应预置反变形。允许使用打磨工具对定位焊焊缝做适当打磨。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机和气瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min;正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-18)

表2-18 低碳钢板对接立焊的半自动CO2或Ar+CO2气体保护焊评分表

(续)

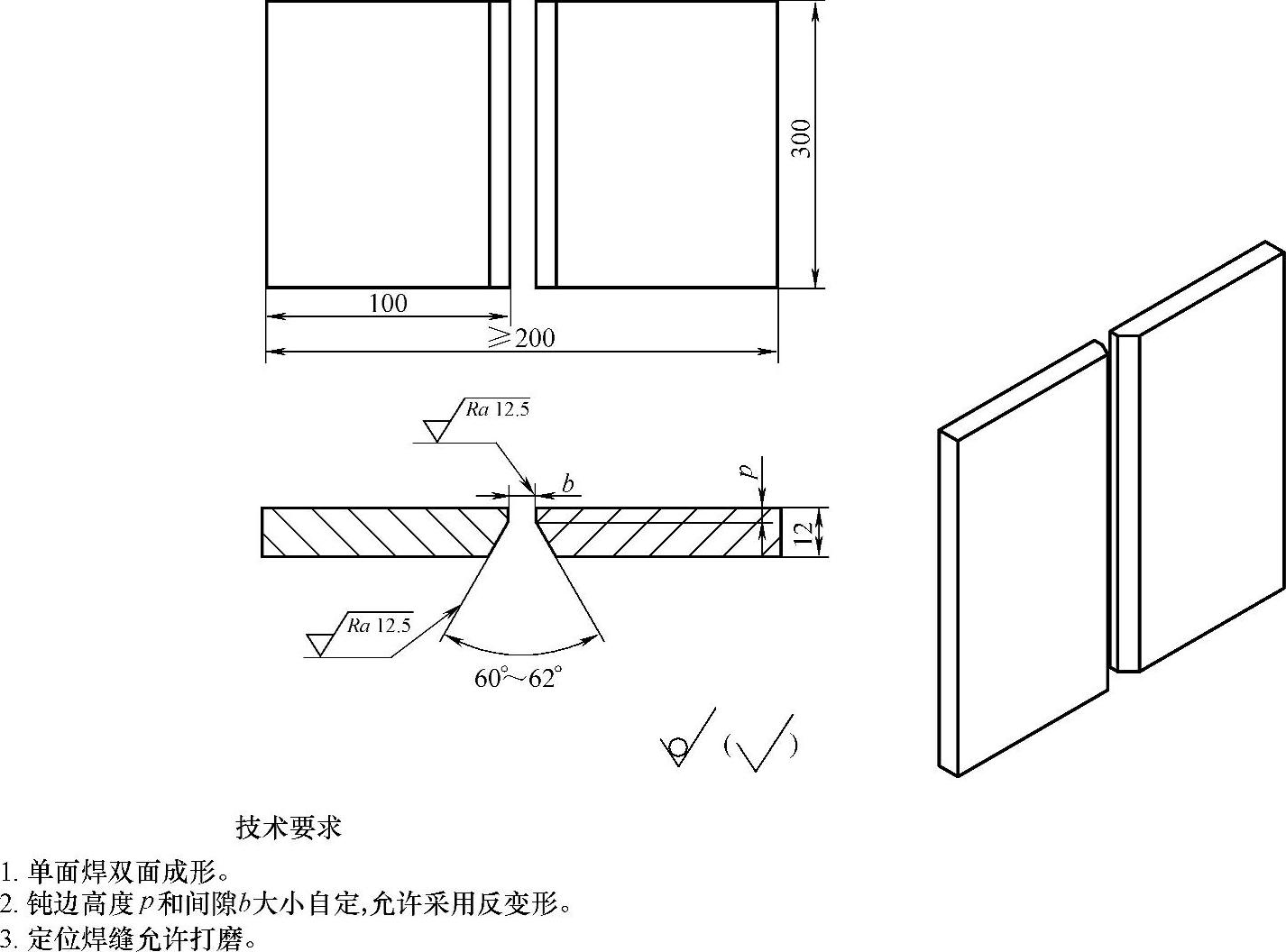

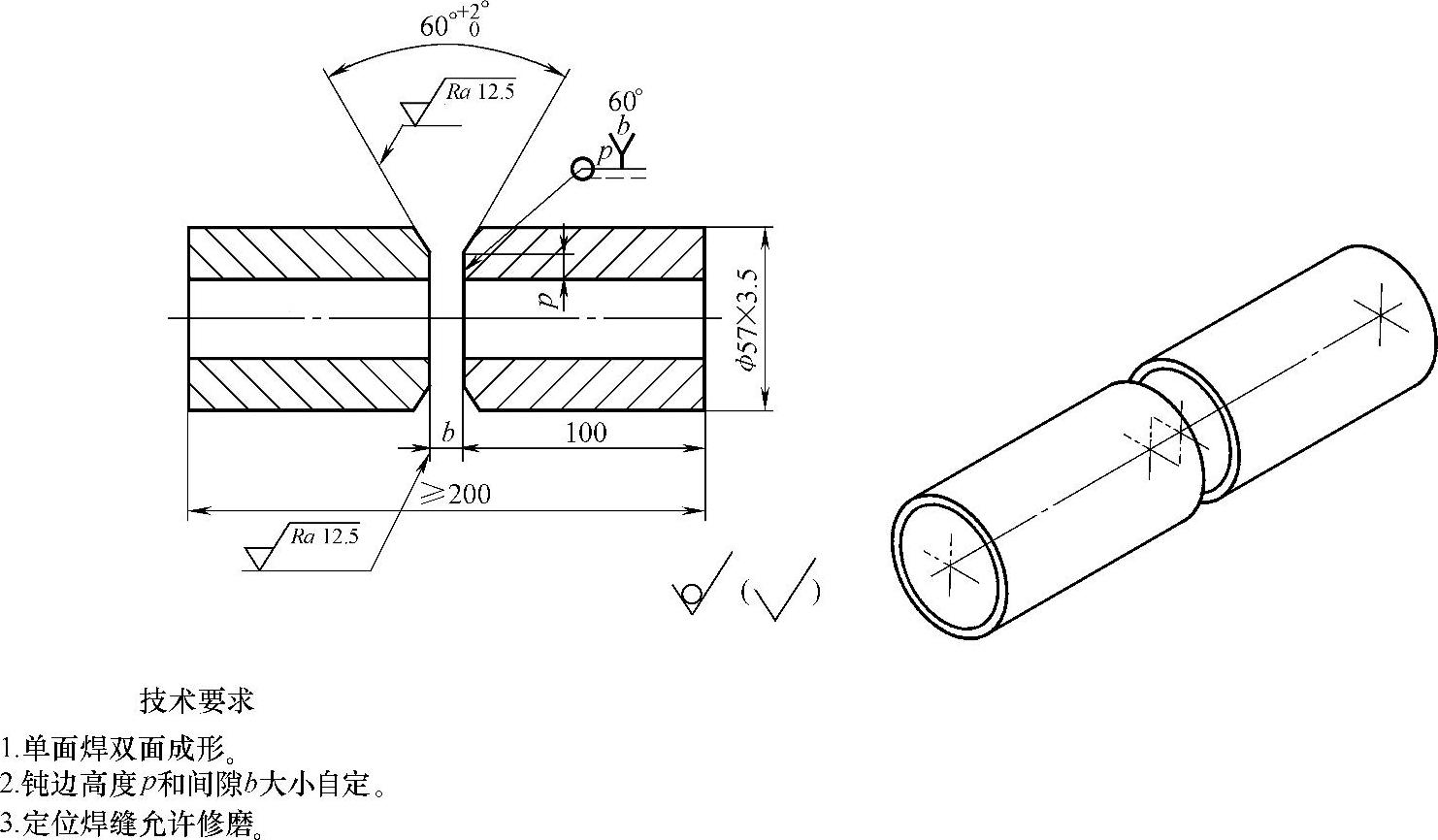

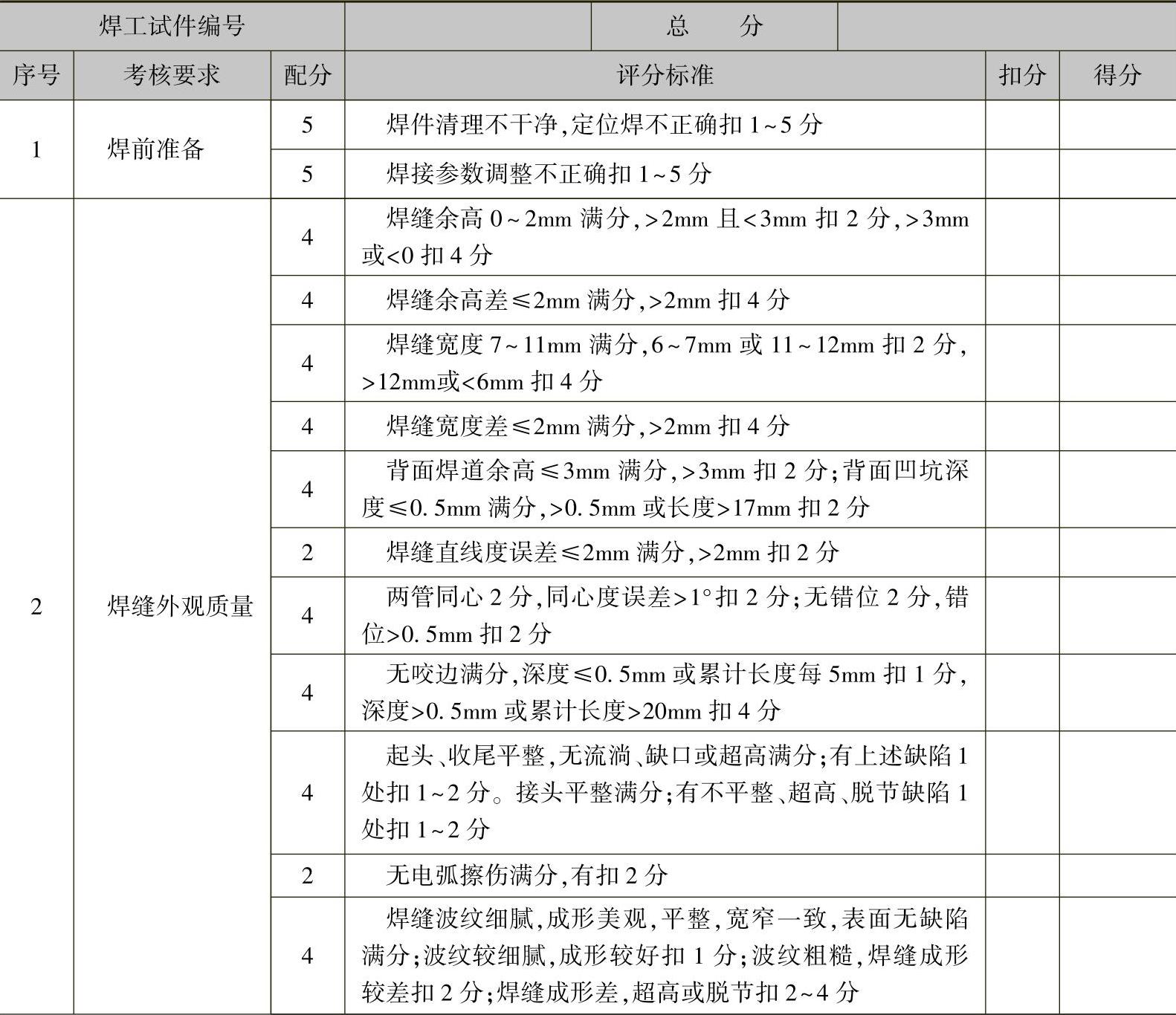

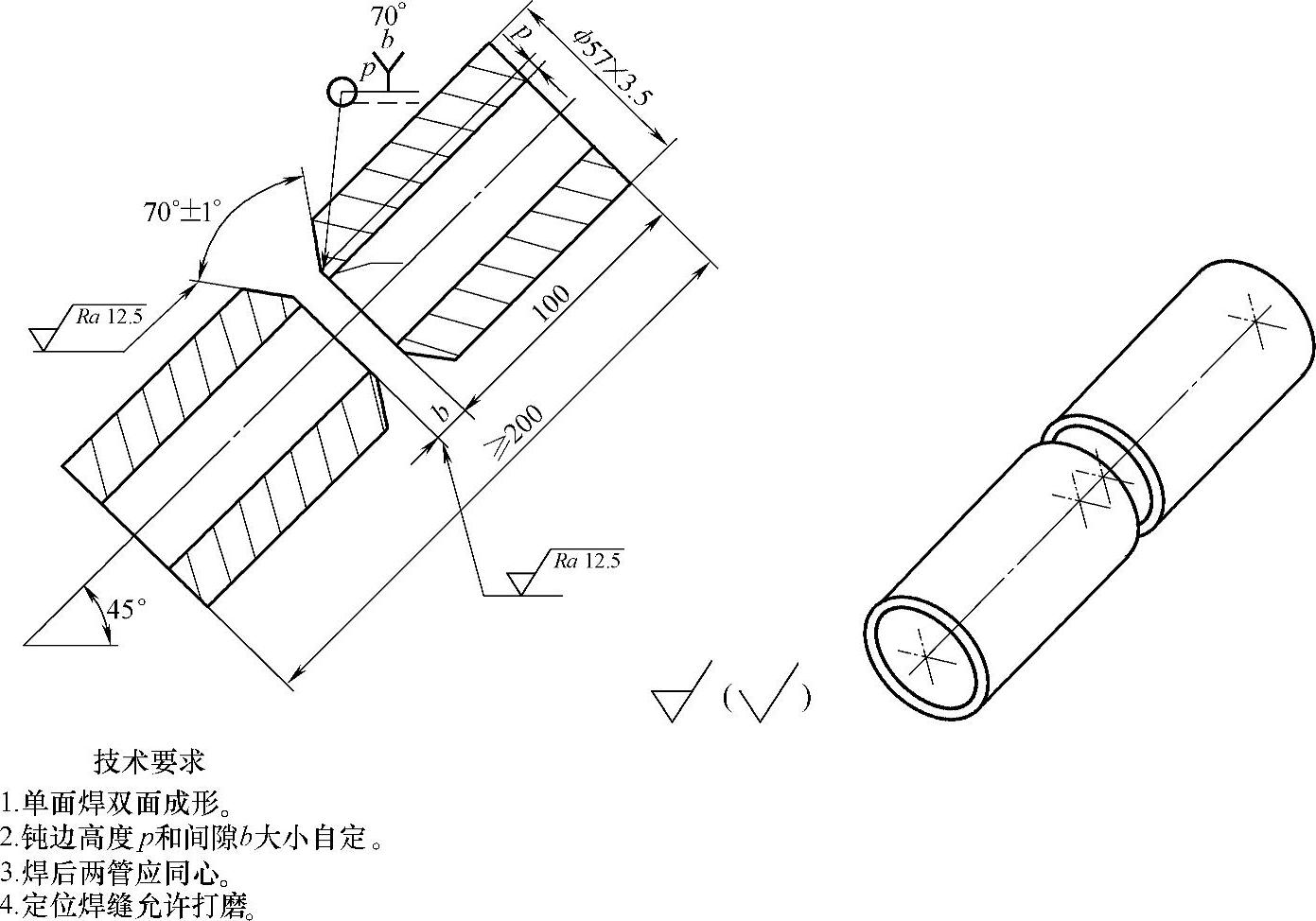

六、小直径管对接水平固定的半自动CO2或Ar+CO2气体保护焊

1.考件图样(见图2-20)

2.焊前准备

1)试件材质:20钢管,规格为ϕ57mm×3.5mm,L=100mm,坡口面角度为30°~31°,数量2件。

图2-20 小直径管对接水平固定的半自动CO2或Ar+CO2气体保护焊

2)焊接材料:ER50—6(H08Mn2SiA)焊丝,ϕ1.2mm;保护气体:CO2气体,体积分数≥99.5%;富氩混合气体,80%Ar+20%CO2,视现场实际情况任选一种。

3)焊接设备:半自动熔化极气体保护焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:CO2焊或Ar+CO2焊,视现场实际情况任选一种。

2)焊接位置:水平固定焊。

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装进行定位焊;定位焊焊1点位于时钟12点处坡口内;也可采用2点,位于时钟10点与2点处坡口内,长度10~15mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

6)焊接要求:单面焊双面成形。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机和气瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-19)

表2-19 小直径管对接水平固定的半自动CO2或Ar+CO2气体保护焊评分表

(续)

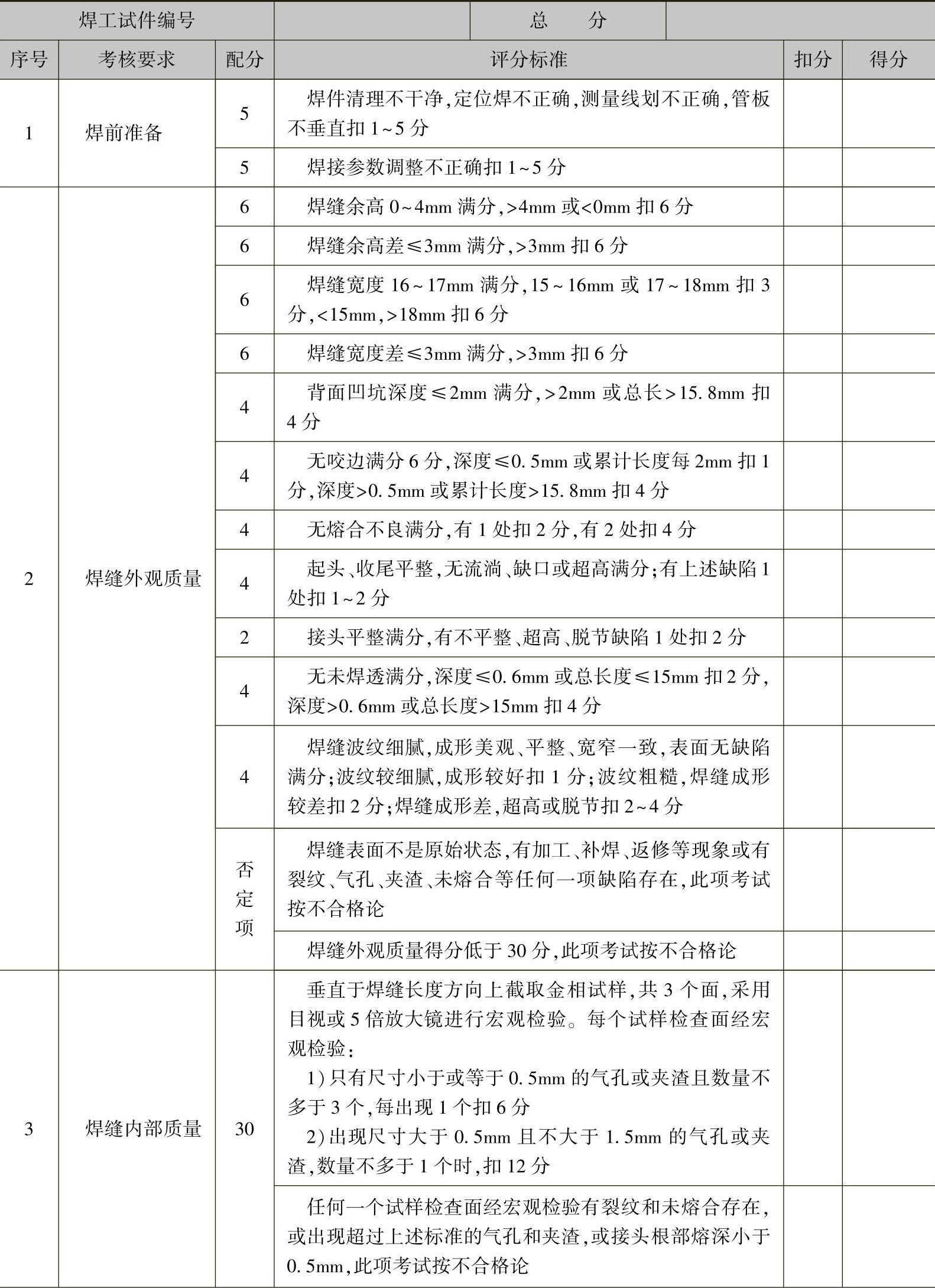

七、低合金钢板的气电垂直自动焊

1.考件图样(见图2-21)

图2-21 低合金钢板的气电垂直自动焊

2.焊前准备

1)试件材质:Q345(16Mn),规格为800mm×150mm×12mm,数量2件。

2)焊接材料:ER50—6(H08Mn2SiA)焊丝,ϕ1.2mm。保护气体:CO2气体,体积分数≥99.5%;或富氩混合气体,80%Ar+20%CO2,视现场实际情况任选一种。

3)焊接设备:气电立焊自动焊机。设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端允许安装引弧板、引出板。

3.操作要求

1)焊接方法:CO2或Ar+CO2自动垂直立焊,视现场实际情况任选一种保护气体。

2)焊接位置:垂直立焊。

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装进行定位焊;定位焊焊点数量自定,但应保证能承受整个试件的重量,长度30~50mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

7)将装配好的试件用工装和夹具使其固定在立焊位置,在试件上装上磁性轨道,将焊机固定在磁性轨道上后,可进行试焊、调整,使焊丝位于接缝中间的位置,以保证立焊缝两侧均能熔合良好。

8)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

9)考件焊完后,关闭焊机和气瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位及焊丝调整正确,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间30min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-18)

八、管板插入式对接垂直固定俯位的手工钨极氩弧焊

1.考件图样(见图2-22)

图2-22 管板插入式对接垂直固定俯位的手工钨极氩弧焊

2.焊前准备

1)试件材质:Q235A钢孔板,规格为100mm×100mm×12mm,板中间开有ϕ57mm的孔,并加工45°单V形坡口(如图2-22a所示),数量1件;20钢管,规格为ϕ51×3.5(mm),L=100mm,数量1件。

2)焊接材料:ER50—2(H08Mn2SiA)焊丝,ϕ2.5mm;WCe—20钨极,ϕ2.5mm;保护气体为氩气,体积分数≥99.9%。

3)焊接设备:手工直流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、90°角尺、扁铲、砂布等。

3.操作要求

1)焊接方法:手工钨极氩弧焊。

2)焊接位置:垂直俯位。

3)坡口形式:插入式,单V形坡口,坡口角度45°。

4)焊接要求:单面焊双面成形。

5)焊前清理:将孔板的坡口面及坡口边缘20~30mm范围内的油、污、锈、垢清除干净,使之露出金属光泽。插入管板内的管端的外表面,用角向打磨机打磨20mm处的油、污、锈、垢,使之露出金属光泽。

6)装配、定位焊

①孔板修磨钝边后,用划针在管板坡口正面划与管孔同心圆ϕ84mm(见图2-22a),并打上样冲眼,作为焊后测量焊缝坡口每侧增宽的基准线。

②将管子中轴线与管板孔的圆心对中,沿圆周定位焊3点,每点相距120°,定位焊缝长度10~15mm,定位焊缝必须是单面焊双面成形,允许将定位焊缝两端打磨成斜坡状。定位装配后应保证管与孔板垂直。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(孔板、钢管的端面及钢管的侧面清除油、污、锈、垢)、定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-20)

表2-20 管板插入式对接垂直固定俯位的手工钨极氩弧焊评分表

(续)

九、管板骑座式水平固定手工钨极氩弧焊

1.考件图样(见图2-23)

图2-23 管板骑座式水平固定手工钨极氩弧焊(www.daowen.com)

2.焊前准备

1)试件材质:Q235A钢板,规格为100mm×100mm×12mm,板中间开有ϕ50mm的孔,数量1件;20钢管,规格为ϕ57×3.5mm,L=100mm,坡口角度为50°±5°,数量1件。

2)焊接材料、焊接设备、工、量具与试题8相同。

3.操作要求

1)焊接位置:水平固定全位置焊。

2)接头形式:骑座式。

3)坡口角度:45°~55°。

4)装配、定位焊:采用1点定位,定位焊缝位于时钟12点的坡口内,长度10~15mm。定位焊后,应仿照时钟钟点位置打上焊接位置的钟点记号后,严格按照钟点位置固定工件,且定位焊不得在6点处。允许将定位焊缝两端打磨成斜坡状。定位装配后应保证管与孔板垂直。

5)其余与试题8相同。

4.考核内容

与试题8相同。

5.配分、评分标准(见表2-21)

表2-21 管板骑座式水平固定手工钨极氩弧焊评分表

(续)

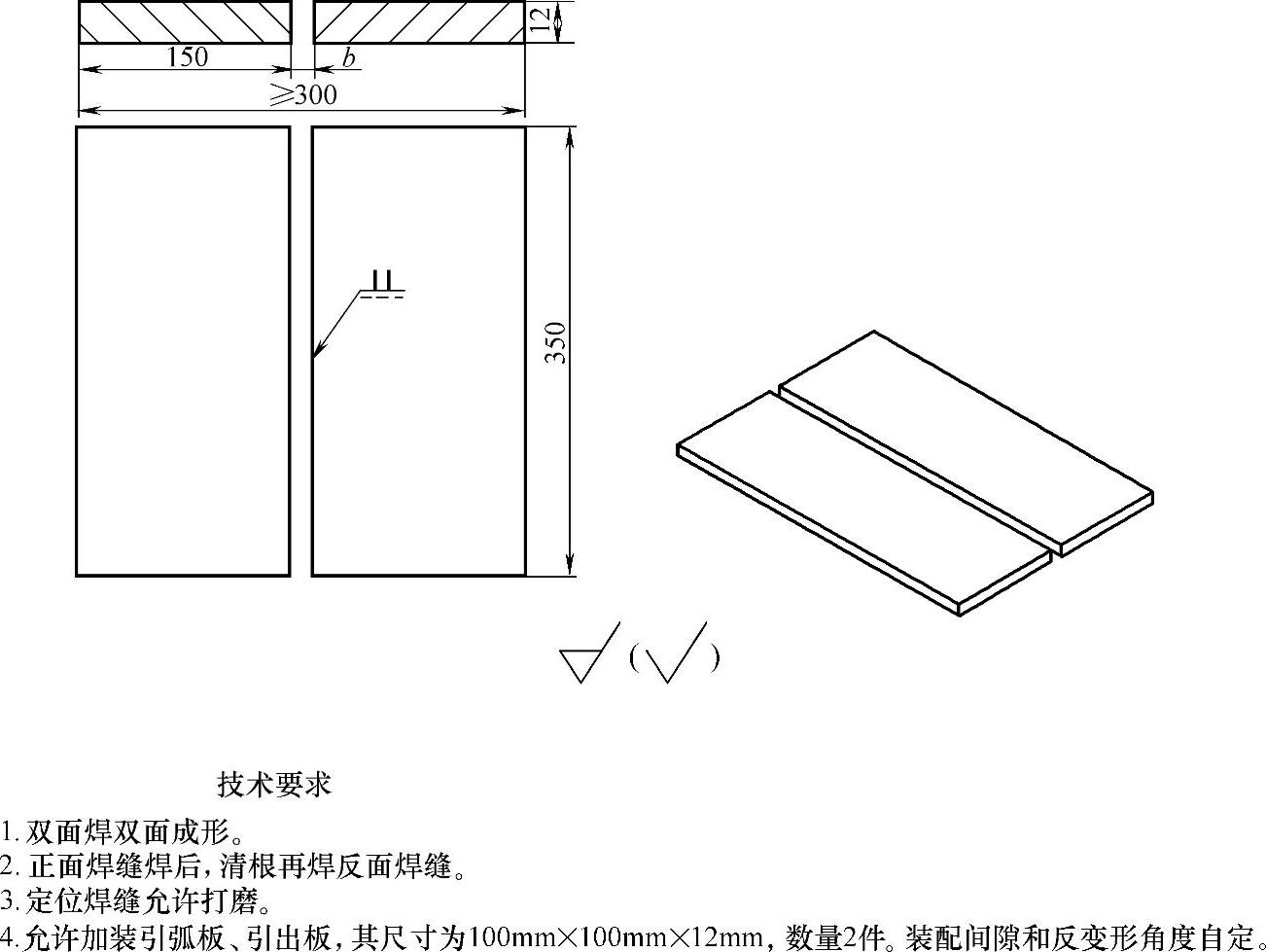

十、低碳钢板对接平焊的双面埋弧焊

1.考件图样(见图2-24)

2.焊前准备

1)试件材质:Q235A,规格为钢板350mm×150mm×12mm,I形坡口,数量2件。

2)焊接材料:H08A焊丝,ϕ4~ϕ5mm自选;HJ431焊剂,焊前烘干温度为150~250℃,保温1~2h。定位焊焊条:E4303,ϕ4mm。

3)焊接设备:埋弧焊机。设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端允许加装引弧板、引出板,其尺寸为100mm×100mm×12mm,数量2件。

3.操作要求

1)焊接方法:埋弧焊,双面焊双面成形。

2)焊接位置:对接平焊。

3)坡口形式:I形坡口。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,进行定位焊;定位焊焊2点,位于考件两端坡口内,长度10~15mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

图2-24 低碳钢板对接平焊的双面埋弧焊

6)正面焊缝焊完后,允许清根后再焊反面焊缝。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,回收焊剂,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、烧穿等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间60min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后场地清理干净,工、量具和焊件摆放整齐。

5.配分、评分标准(见表2-22)

表2-22 低碳钢板对接平焊的双面埋弧焊评分表

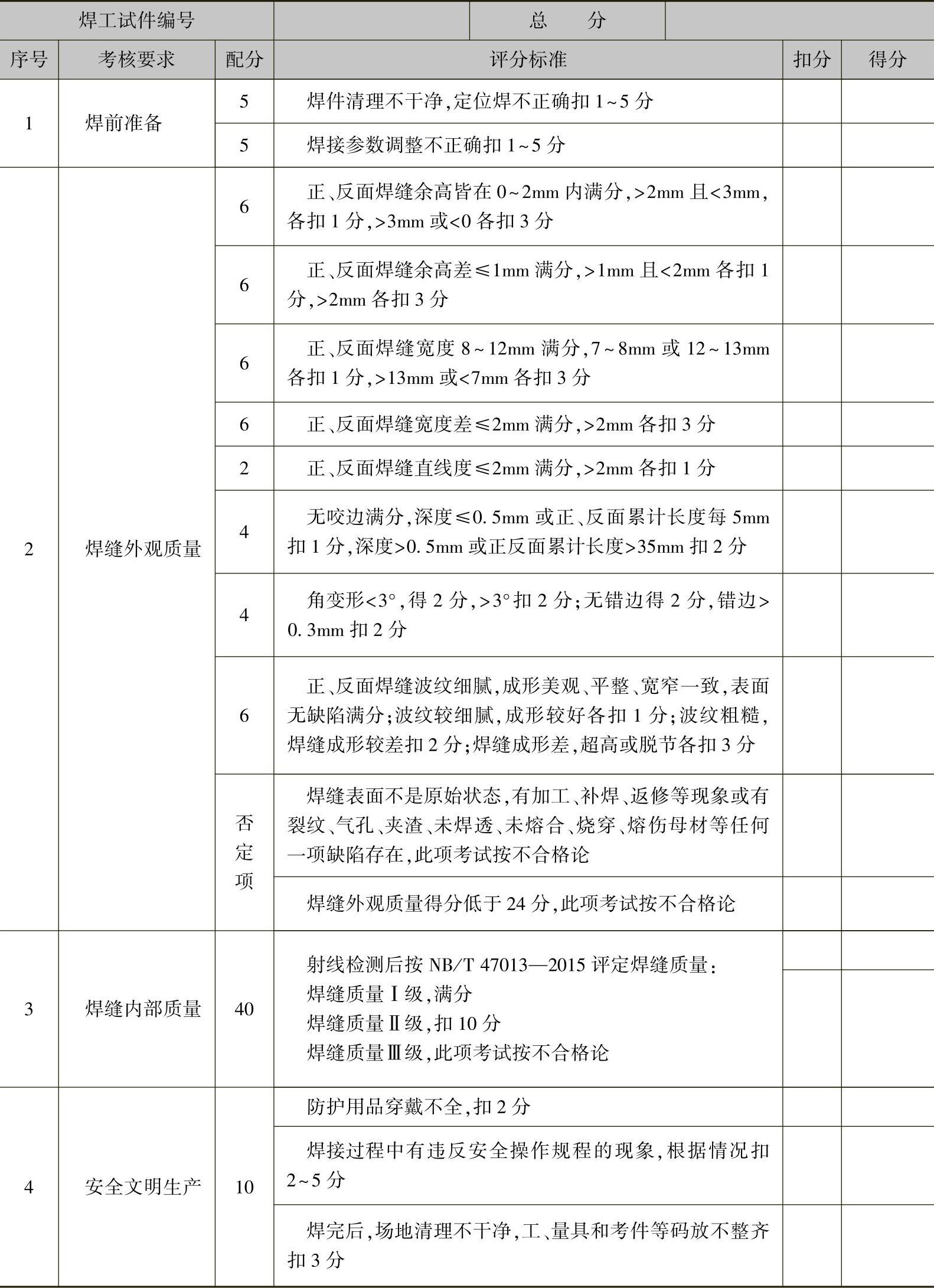

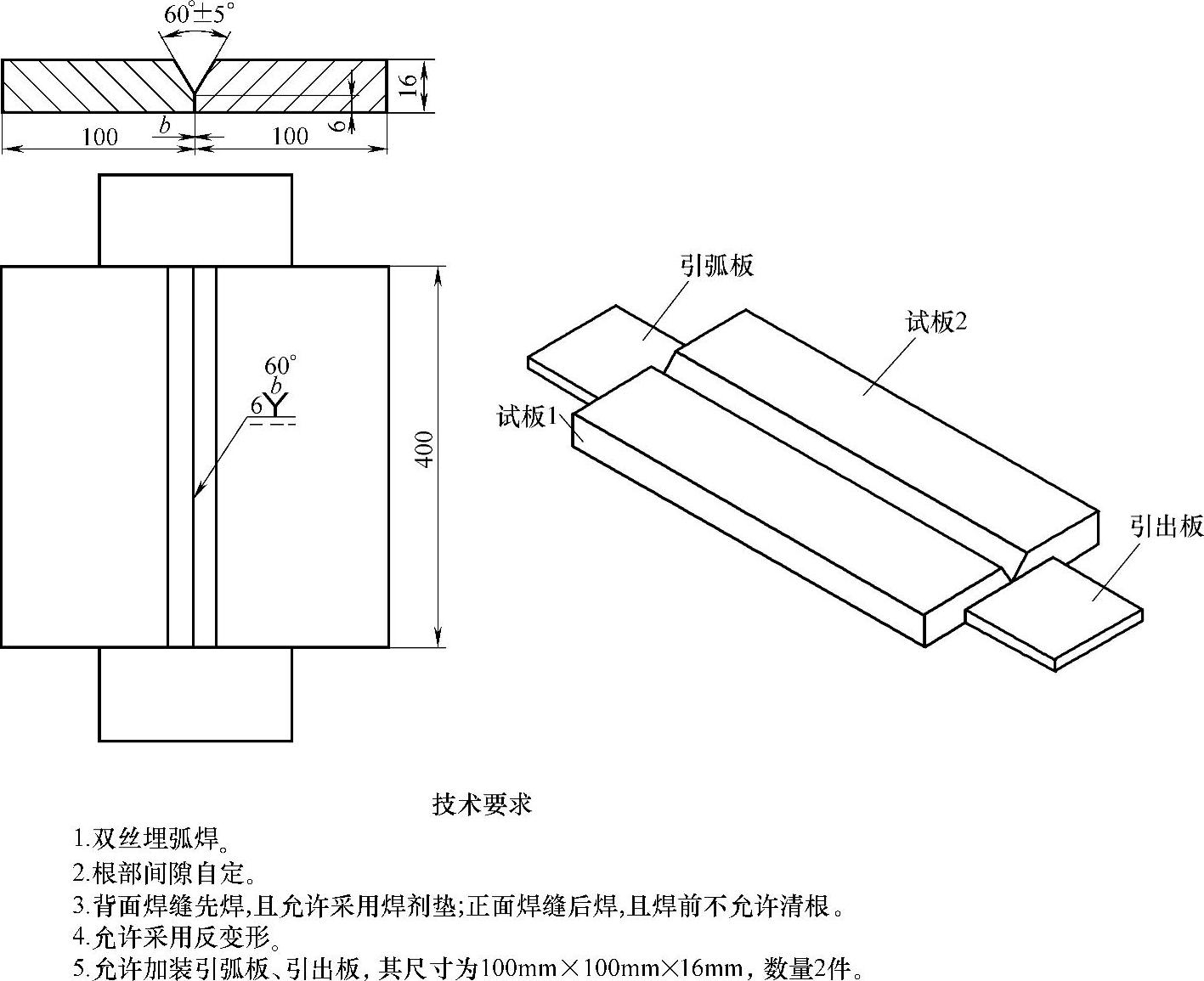

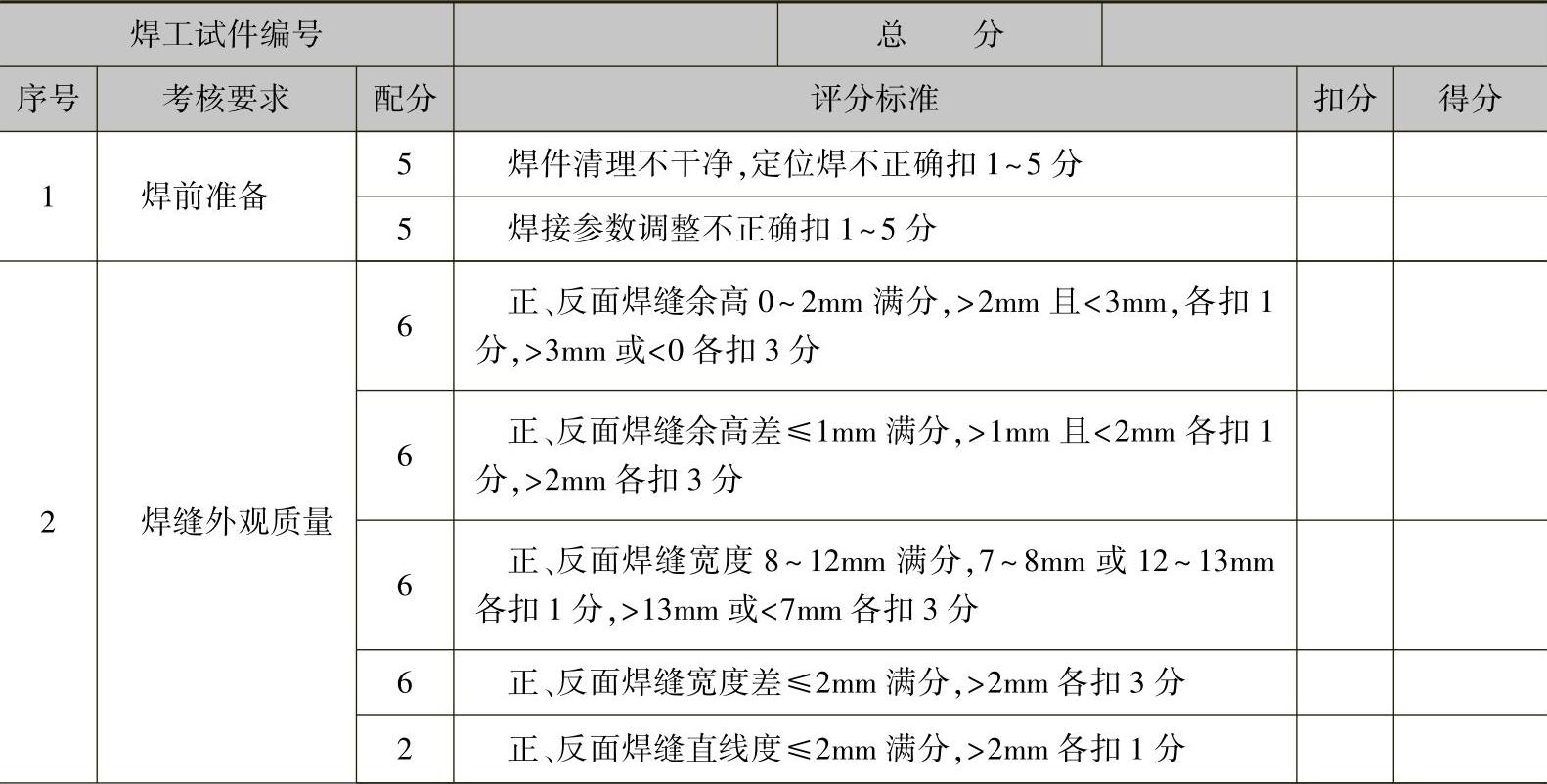

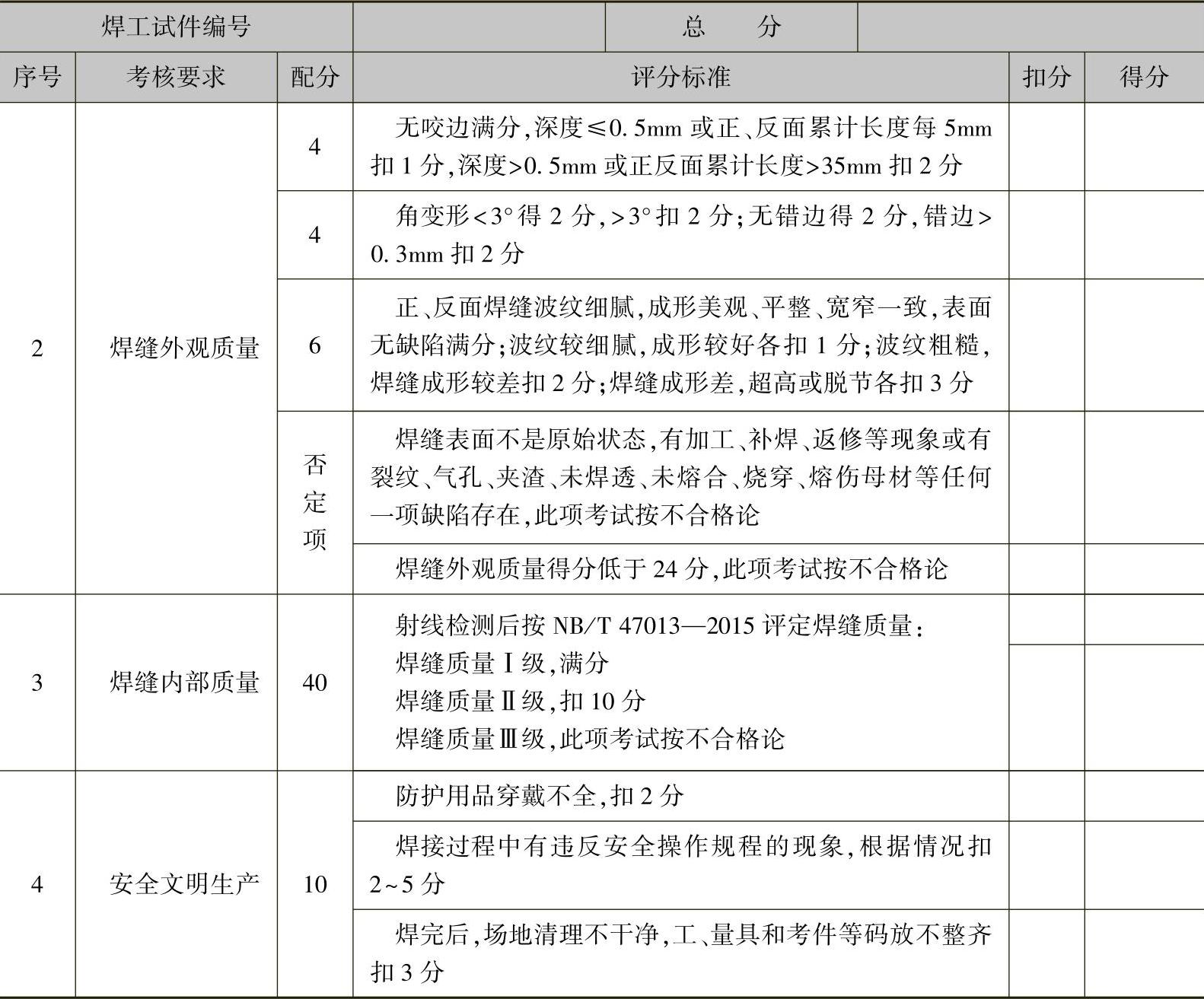

十一、低碳钢板对接平焊的双丝埋弧焊

1.考件图样(见图2-25)

图2-25 低碳钢板对接平焊的双丝埋弧焊

2.焊前准备

1)试件材质:Q235A,规格为钢板400mm×100mm×16mm,坡口面角度为30°±2.5°,数量2件。

2)焊接材料:H08A焊丝,ϕ4mm;431焊剂,焊前烘干温度为150~250℃,保温1~2h。定位焊焊条采用E4303,ϕ4mm。

3)焊接设备:双丝埋弧焊机,焊机型号根据现场实际情况选定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端允许加装引弧板、引出板,其尺寸为100mm×100mm×16mm,数量2件,装配及定位焊要求如图2-25所示。

3.操作要求

1)焊接方法:双丝埋弧焊。

2)焊接位置:对接平焊。

3)坡口形式:V形坡口。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,进行定位焊;定位焊焊4~5点,于考件坡口内均布,长度20~30mm。试件装配后再装配引弧板、引出板。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

6)先焊背面焊缝,后焊正面焊道。背面焊道焊接时,允许采用焊剂垫。背面焊缝焊完后,再焊正面焊缝。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,回收焊剂,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、装配、定位焊正确与否;考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核正反面焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、烧穿、未焊透等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间80min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-23)

表2-23 低碳钢板对接平焊的双丝埋弧焊评分表

(续)

十二、低碳钢管对接水平固定气焊

1.考件图样(见图2-26)

2.焊前准备

1)试件材质:20钢管,ϕ57mm×3.5mm,L=100mm,一端加工为35°±0.5°的V形坡口,数量2件。

2)焊接材料:H08A焊丝,ϕ2.5~ϕ3mm自选,焊前脱脂并用砂布打磨直至露出金属光泽。

3)焊接设备:氧气瓶、乙炔瓶、氧气减压阀、乙炔减压阀、焊炬、焊嘴、氧气胶管和乙炔胶管。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、防护眼镜、角向打磨机、金属直尺、扁铲、通针、火柴、砂布等。

5)考件坡口两端不得加装引弧板、引出板。

3.操作要求

1)焊接方法:气焊。

2)焊接位置:水平固定焊。

图2-26 低碳钢管对接水平固定气焊

3)坡口形式:V形坡口,69°~71°。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装进行定位焊;定位焊焊1点,位于时钟12点处坡口内;也可焊2点,位于时钟10点与2点处坡口内,长度10~15mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

6)焊接要求:单面焊双面成形。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭氧气瓶、乙炔瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确与否,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、烧穿、过烧等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-24)

表2-24 低碳钢管对接水平固定气焊评分表

(续)

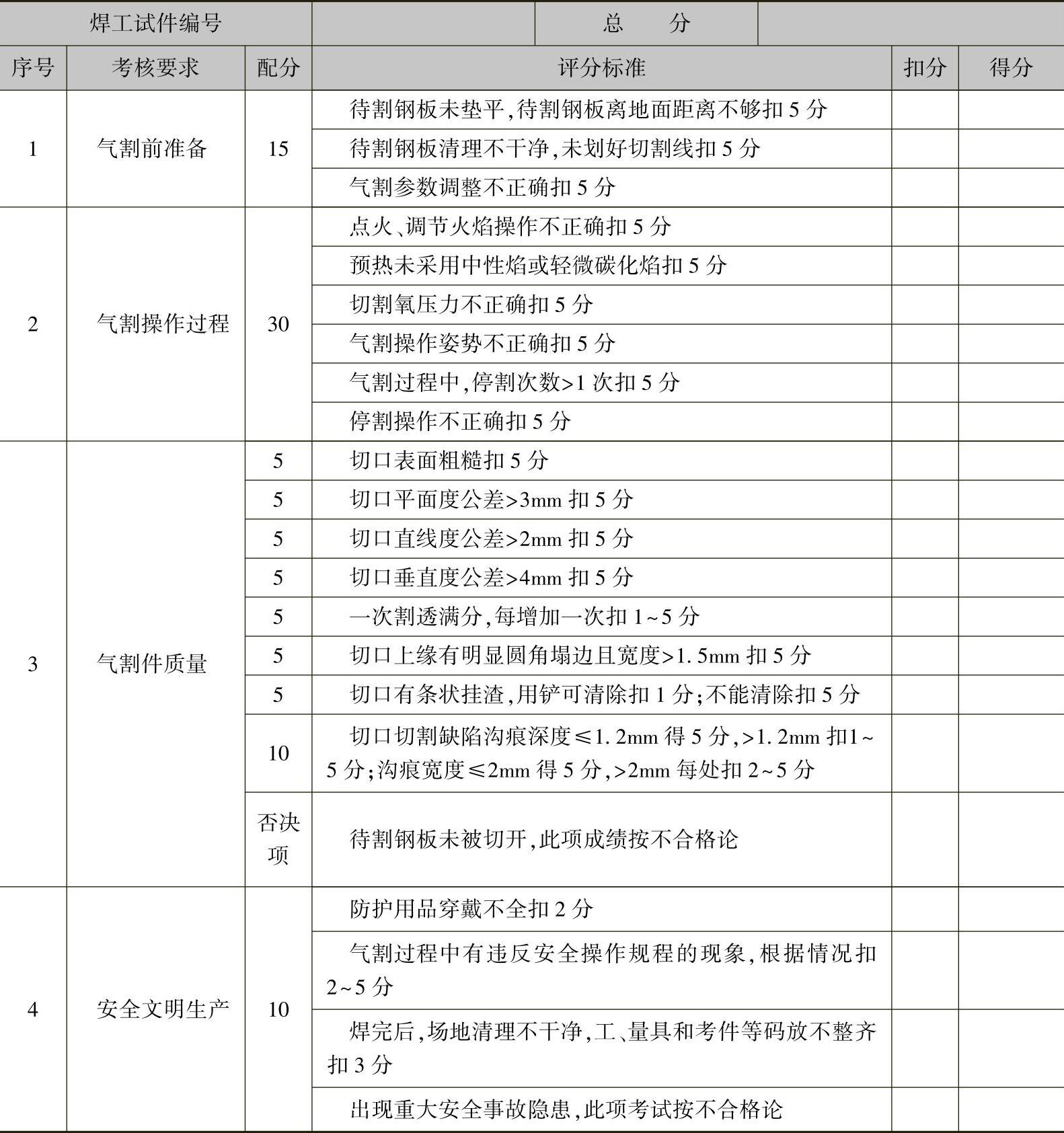

十三、低碳钢管对接45°固定气焊

1.考件图样(见图2-27)

图2-27 低碳钢管对接45°固定气焊

2.焊前准备

与试题12相同。

3.操作要求

除焊接位置为45°固定焊外,其余与试题12相同。

4.考核内容

与试题12相同。

5.配分、评分标准(见表2-24)

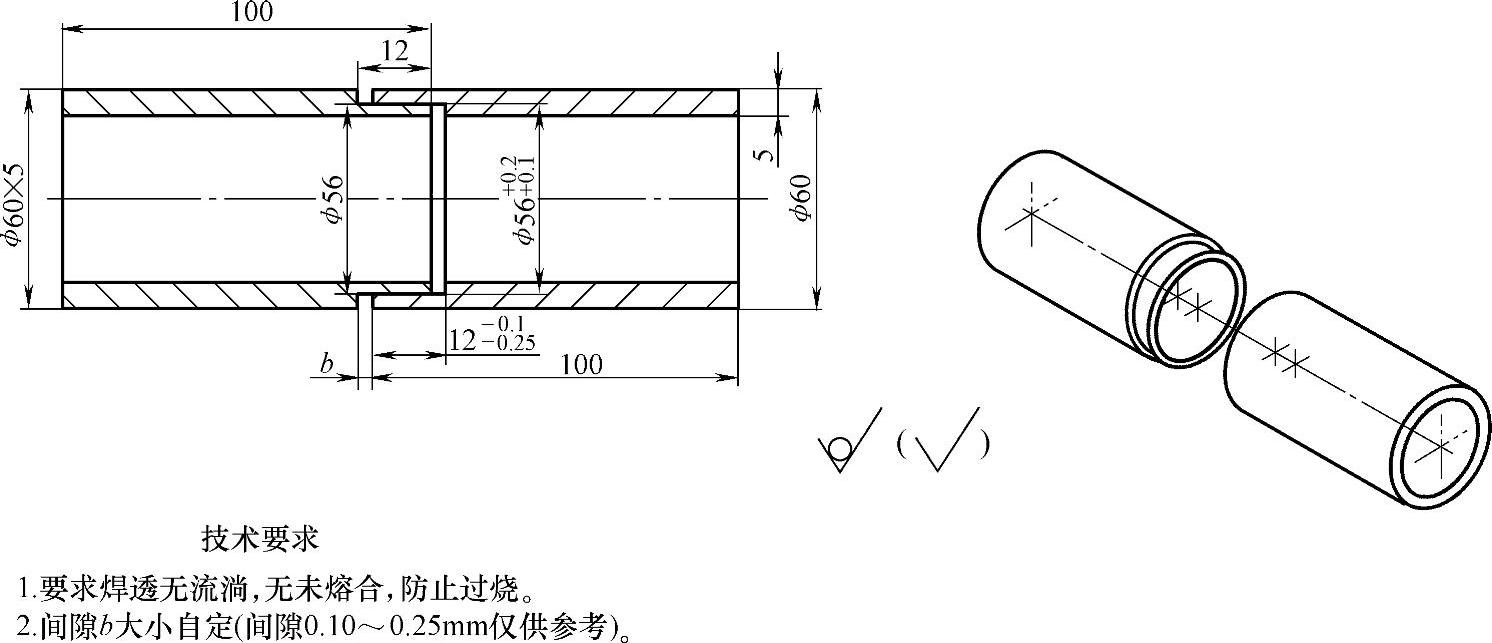

1.考件图样(见图2-28)

图2-28 铝管搭接接头的手工火焰钎焊

2.焊前准备

1)试件材质:3A21(LF21),规格ϕ60mm×5mm,L=100mm,数量2件(一件一端加工ϕ56mm的外轴肩,另一件加工ϕ56++00..21mm的内孔,长度均为12mm,如图2-28所示)。

2)焊接材料:BAl67CuSi钎料,直径任选;QJ201或QJ211钎剂,或者硼砂任选。

3)焊接设备:氧气瓶、乙炔瓶、氧气减压阀、乙炔减压阀、焊炬、焊嘴、氧气胶管和乙炔胶管,加压设备。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、防护眼镜、角向打磨机、金属直尺、扁铲、通针、火柴、砂布、羊毛刷等。

3.操作要求

1)焊接方法:火焰钎焊。

2)焊接位置:水平转动焊。

3)接头形式:搭接。

4)根据考件材质选择火焰性质。

5)焊前清理:将考件钎缝处及端面的油、污、锈、垢清除干净,并用有机溶剂清洗干净。

6)装配:按图装配,用夹具进行固定,预留间隙大小要合适。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭氧气瓶、乙炔瓶,工、量具摆放整齐,场地清理干净,并仔细清理钎缝及剩余钎剂,并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(钎缝两侧和端面清除油、污、锈、垢,并用有机溶剂清洗)、考件必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核钎缝有否填满、焊缝成形、气孔、夹杂物、表面浸蚀、裂纹等。

3)焊缝内部质量:采用断口检验,检查焊缝内部的缺陷。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程,焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-25)

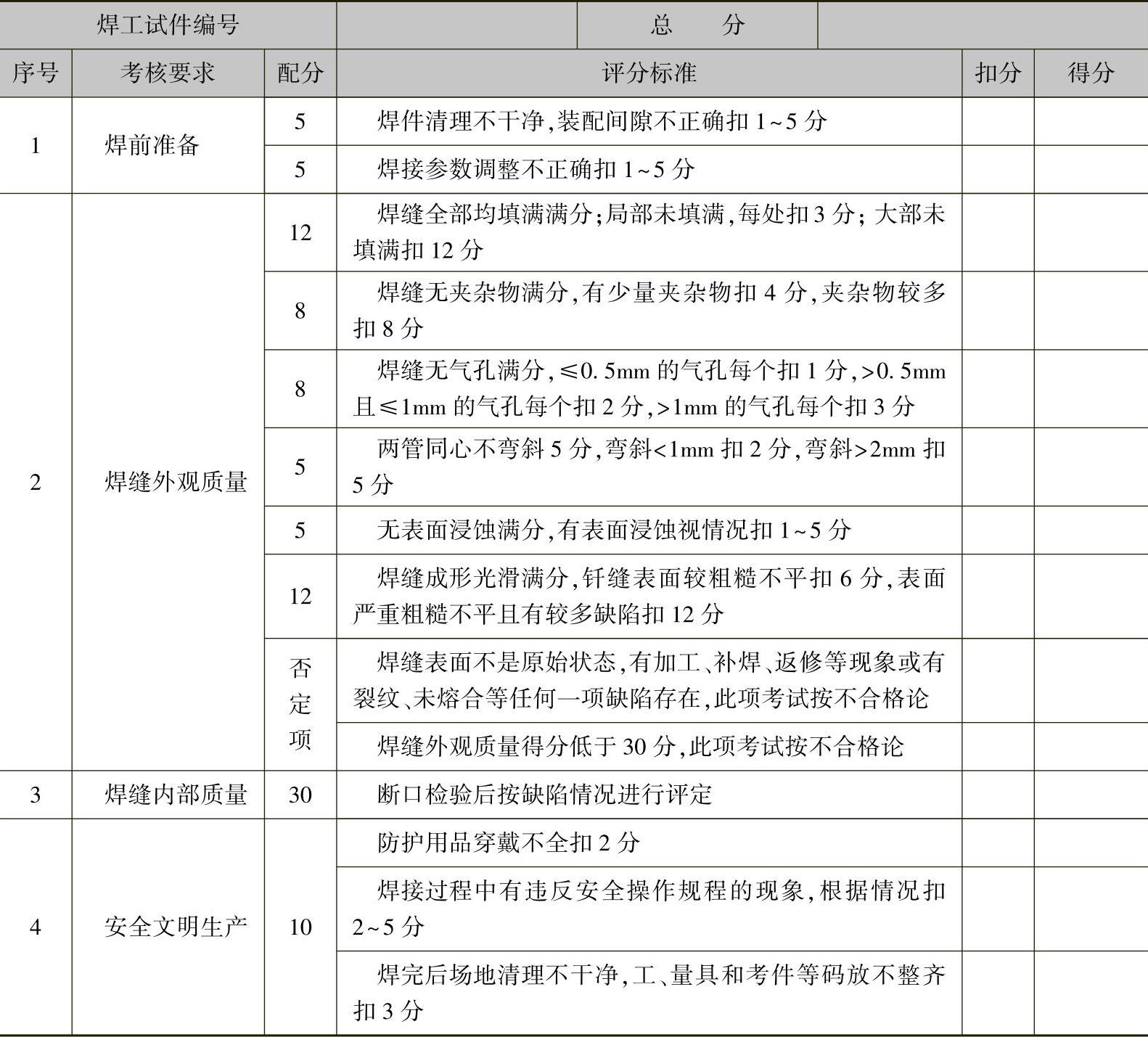

表2-25 铝管搭接接头手工火焰钎焊评分表

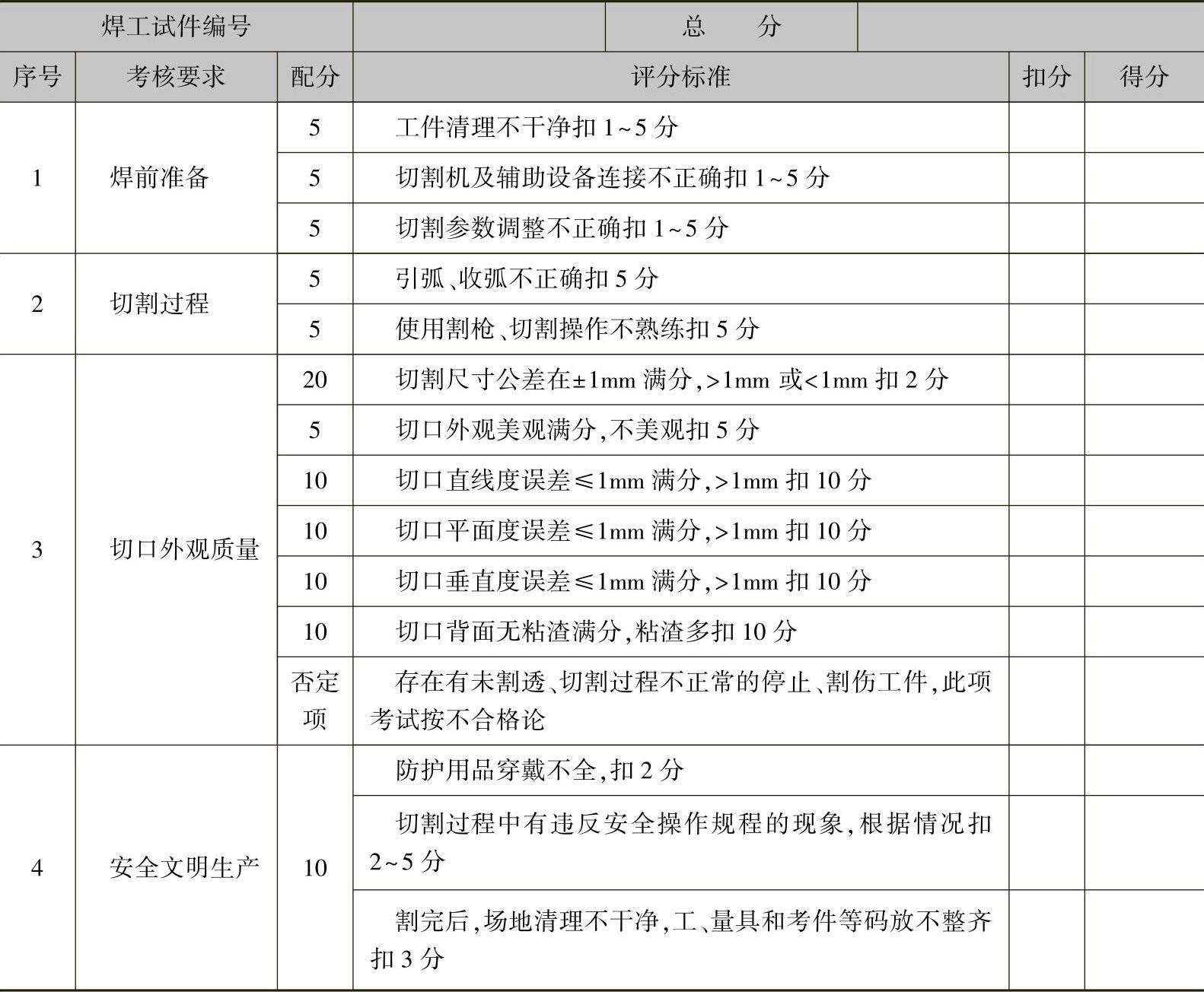

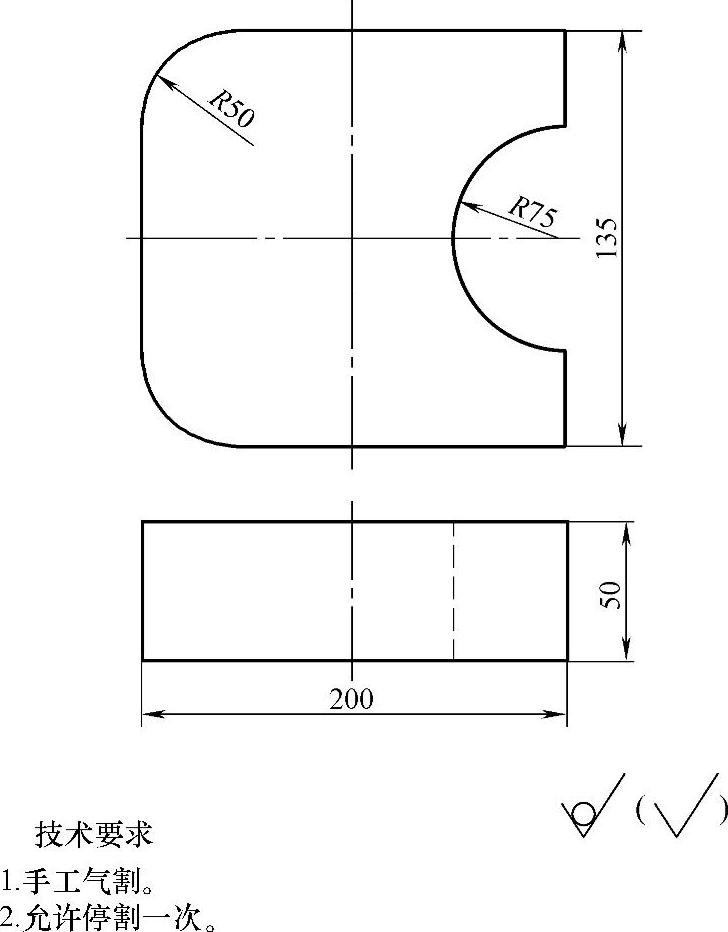

十五、碳素钢板空气等离子切割

1.考件图样(见图2-29)

图2-29 碳素钢板空气等离子切割

2.切割前准备

1)试件材质:Q235A钢板,规格为400mm×120mm×12mm,数量1件。

2)电极材料:WCe—5钨极,ϕ2.5mm。气体:压缩空气(或空气压缩机)。

3)切割设备:空气等离子弧切割机(L98-25),型号也可由现场实际情况自选。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、金属直尺、角尺、划针、样冲、石笔、防护眼镜、砂布若干等。

3.操作要求

1)切割方法:空气等离子弧切割。

2)切割位置:垂直俯位。

3)割前清理:清除钢板表面的油垢、锈蚀。

4)按图划线,打样冲。

5)将切割钢板放稳在切割架上或用角钢支起一定高度,下面铺设薄钢板,以防止切割时水泥地爆裂。

6)切割过程中注意熔渣飞溅方向,防止烫伤行人。

7)切割过程中防护用品穿戴整齐;切割参数选择正确,割后割件保持原始状态。

8)割件割完后,关闭空气等离子弧切割机、压缩空气管阀或空气压缩机及附属设备,清除割件的熔渣,考件和工、量具摆放整齐,场地清理干净,并保持考件割口为原始状态。

4.考核内容

(1)考核要求

1)割前准备:考核割件清理程度,划切割线,切割参数选择,切割钢板放平程度及距地面距离。

2)切割操作:考核引弧和收弧正确,调节参数操作,切割操作姿势,切割过程不正常停止次数,停割操作正确与否、切割过程不熟练等。

3)切口外观质量:考核切口成形是否美观,切口背面有无熔渣,是否存在有未割透等。

(2)时间定额 准备(画图)时间30min,正式切割时间20min(超时1min扣考件总分1分,超时6min考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,切割过程中正确执行安全操作规程;割完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-26)

表2-26 碳素钢板空气等离子切割评分表

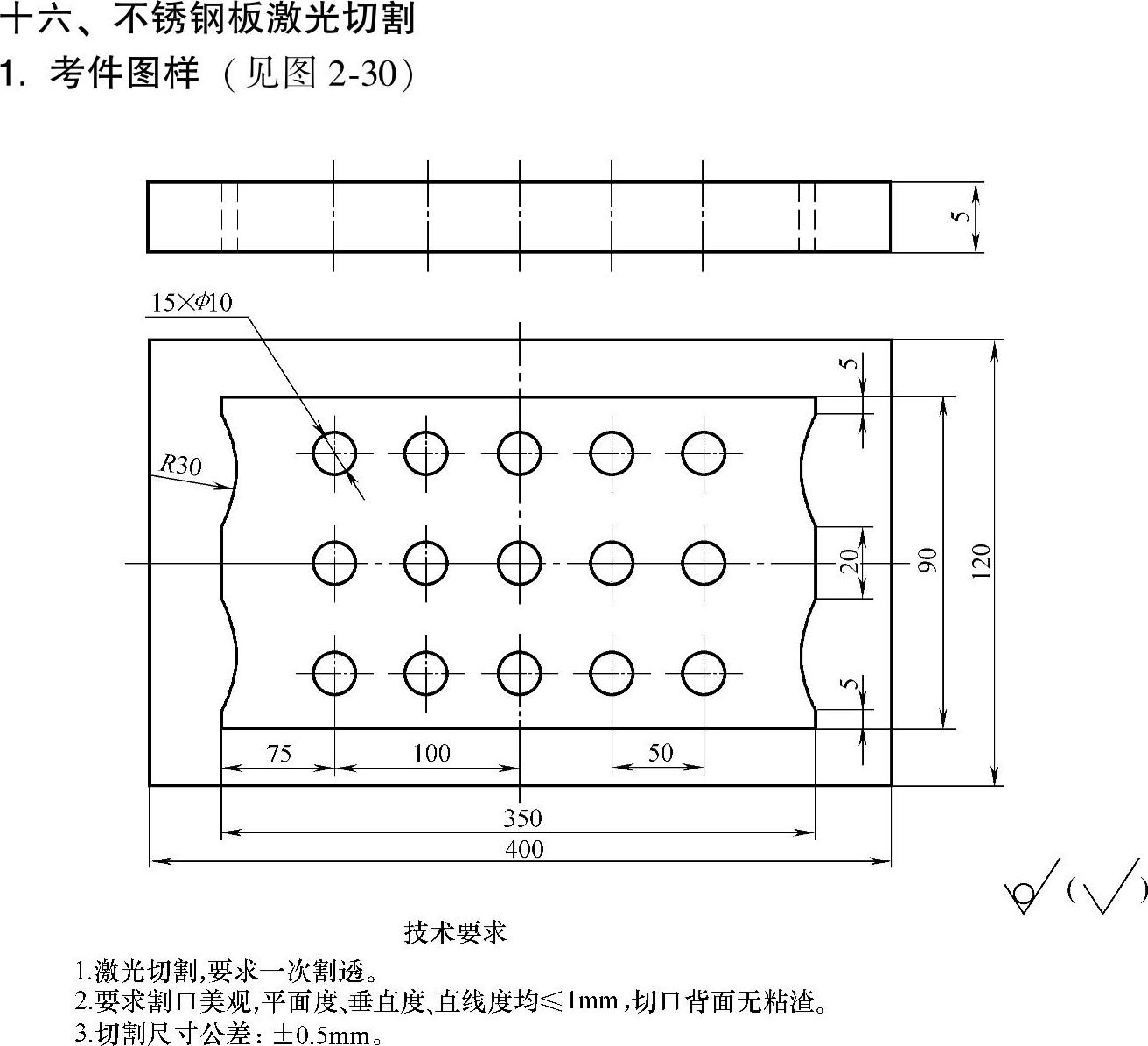

2.切割前准备

1)试件材质:12Cr18Ni9Ti不锈钢板,规格为400mm×120mm×5mm,数量1件。

2)电极材料:WCe—5钨极,ϕ2.5mm;气体为氩气。

3)切割设备:激光切割机,型号由现场实际情况自选。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、金属直尺、角尺、划针、样冲、石笔、防护眼镜、砂布若干等。

3.操作要求

1)切割方法:激光切割。

2)切割位置:垂直俯位。

3)割前清理:清除钢板表面的油垢、锈蚀。

4)按图编程。

5)将切割钢板放稳在切割架上。

6)切割过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

7)割件割完后,清除割件的熔渣,关闭激光切割机、气瓶,考件和工、量具摆放整齐,场地清理干净,并保持考件割口为原始状态。

4.考核内容

(1)考核要求

1)割前准备:考核割件清理程度,编程正确、切割参数选择、切割钢板放平程度及距地面距离。

2)切割操作:考核引弧和收弧正确、调节参数操作;切割操作姿势;切割过程不正常停止次数;停割操作正确与否、切割过程不熟练等。

3)切口外观质量:考核切口成形是否美观,切口背面有无熔渣,是否存在有未割透等。

(2)时间定额 准备时间30min,编程时间20min,正式切割时间20min(超时1min扣考件总分1分,超时6min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,切割过程中正确执行安全操作规程,割完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-27)

表2-27 不锈钢板激光切割评分表

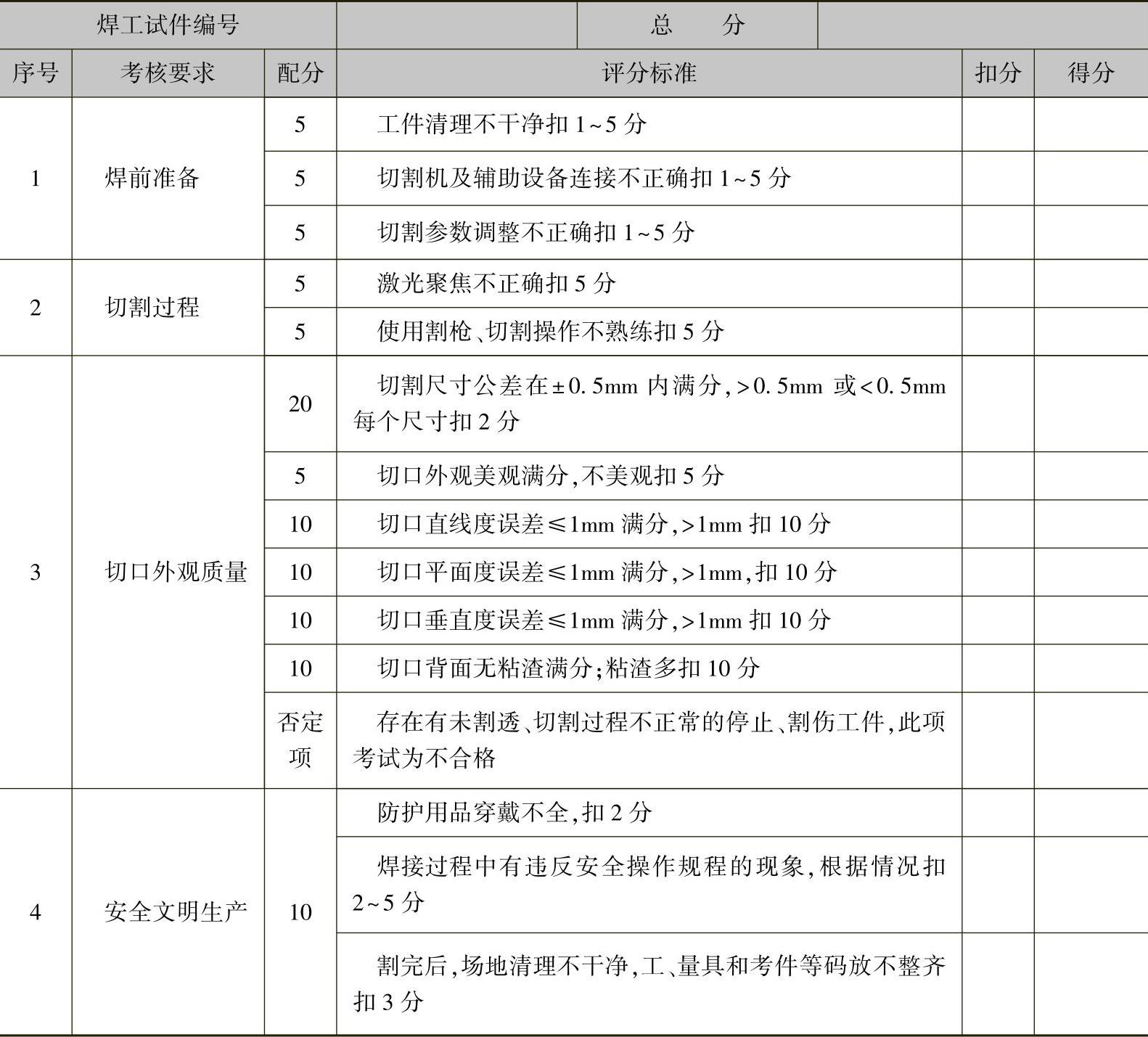

十七、低碳钢厚板手工气割

1.考件图样(见图2-31)

2.气割前准备

1)试件材质:钢板Q235A,规格为260mm×195mm×50mm,数量1件。

2)气割设备:氧气瓶、乙炔瓶、氧气减压阀、乙炔减压阀、割炬、割嘴、氧气胶管、乙炔胶管。

3)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、金属直尺、角尺、划针、样冲、石笔、防护眼镜、通针、火柴、砂布若干等。

3.操作要求

1)气割方法:氧乙炔手工气割。

2)切割位置:垂直俯位。

3)割前清理:清除钢板表面的油垢、锈蚀。

4)按图划线,打样冲。

5)检查割炬的射吸能力,以使割炬处于正常工作状态后,调节氧乙炔气体火焰性质。

图2-31 低碳钢厚板的手工气割

6)将气割钢板放稳在气割架上或用角钢支起一定高度,下面铺设薄钢板,以防止切割时水泥地爆裂。

7)切割过程中防护用品穿戴整齐;切割参数选择正确,割后割件保持原始状态。

8)割件割完后,清除割件的熔渣,但不得用任何机械方法去除挂渣;关闭氧气瓶、乙炔瓶,考件、工、量具摆放整齐,场地清理干净,并保持考件割口为原始状态。

4.考核内容

(1)考核要求

1)割前准备:考核割件清理程度,划切割线、气割参数选择、切割钢板放平程度及距地面距离。

2)气割操作:考核点火、调节火焰操作;气割线划正确与否;切割氧压力正确与否;气割操作姿势;气割过程停割次数;停割操作正确与否。

3)气割质量:检查割件切口的质量。

(2)时间定额 准备时间20min,正式切割时间40min(超时1min扣考件总分1分,超时6min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,切割过程中正确执行安全操作规程,割完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-28)

表2-28 低碳钢厚板手工气割评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。