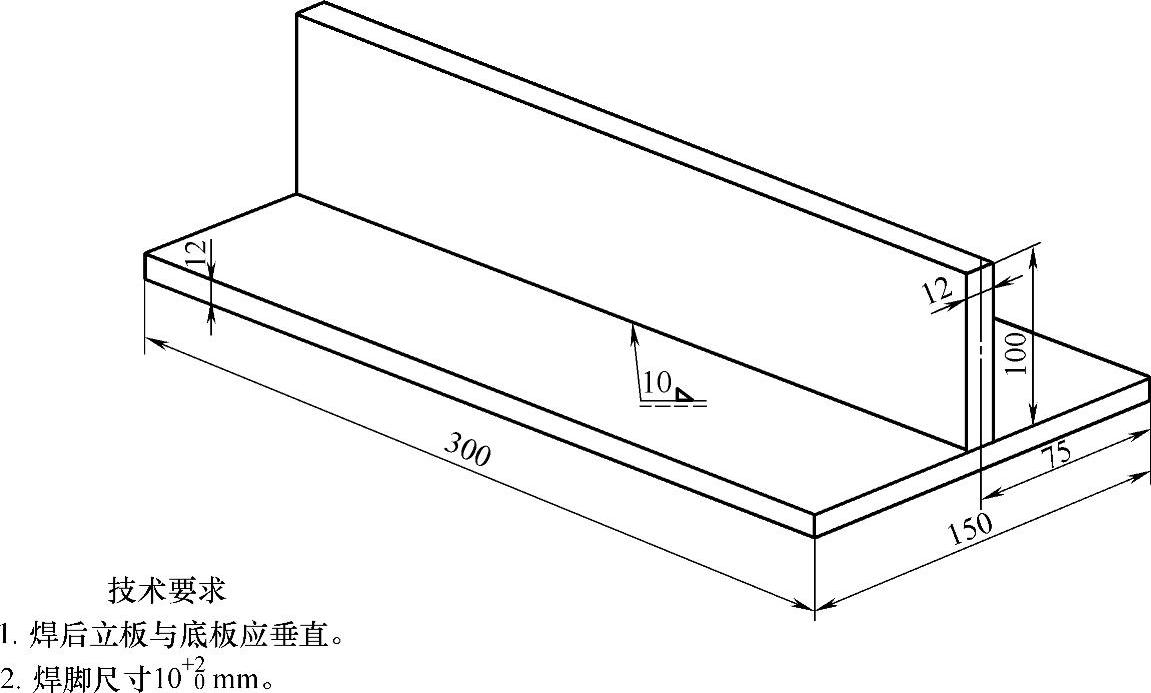

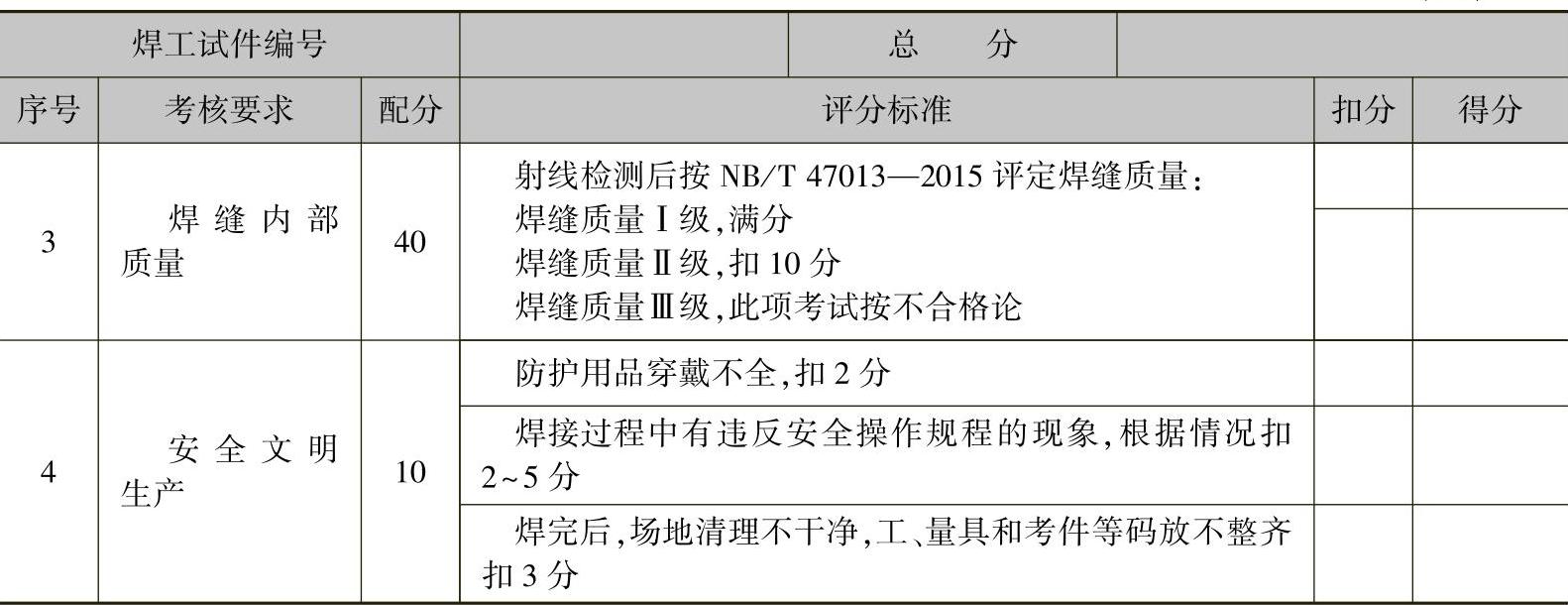

1.考件图样(见图2-1)

图2-1 低碳钢板T形接头角接平焊的焊条电弧焊

2.焊前准备

1)试件材质:Q235A,底板规格为300mm×150mm×12mm,数量1件,立板规格为300mm×100mm×12mm,Ⅰ形坡口,数量1件。

2)焊接材料:E4303焊条,ϕ3.2mm或ϕ4.0mm任选。焊条焊前烘干温度为75~150℃,保温1~2h。

3)焊接设备:交流弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、焊条保温筒、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:角接平焊。

3)坡口形式:I形坡口。

4)焊脚尺寸:10+20mm。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:采用与正式焊缝焊接时相同的焊条进行定位焊;定位焊缝位于T形接头的首尾处焊道内,长度10~15mm。定位装配后,应矫正焊件,以保证立板与平板垂直。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间为20min;正式焊接时间为40min(超时1min扣考件总分1分;超时10min,考件记0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

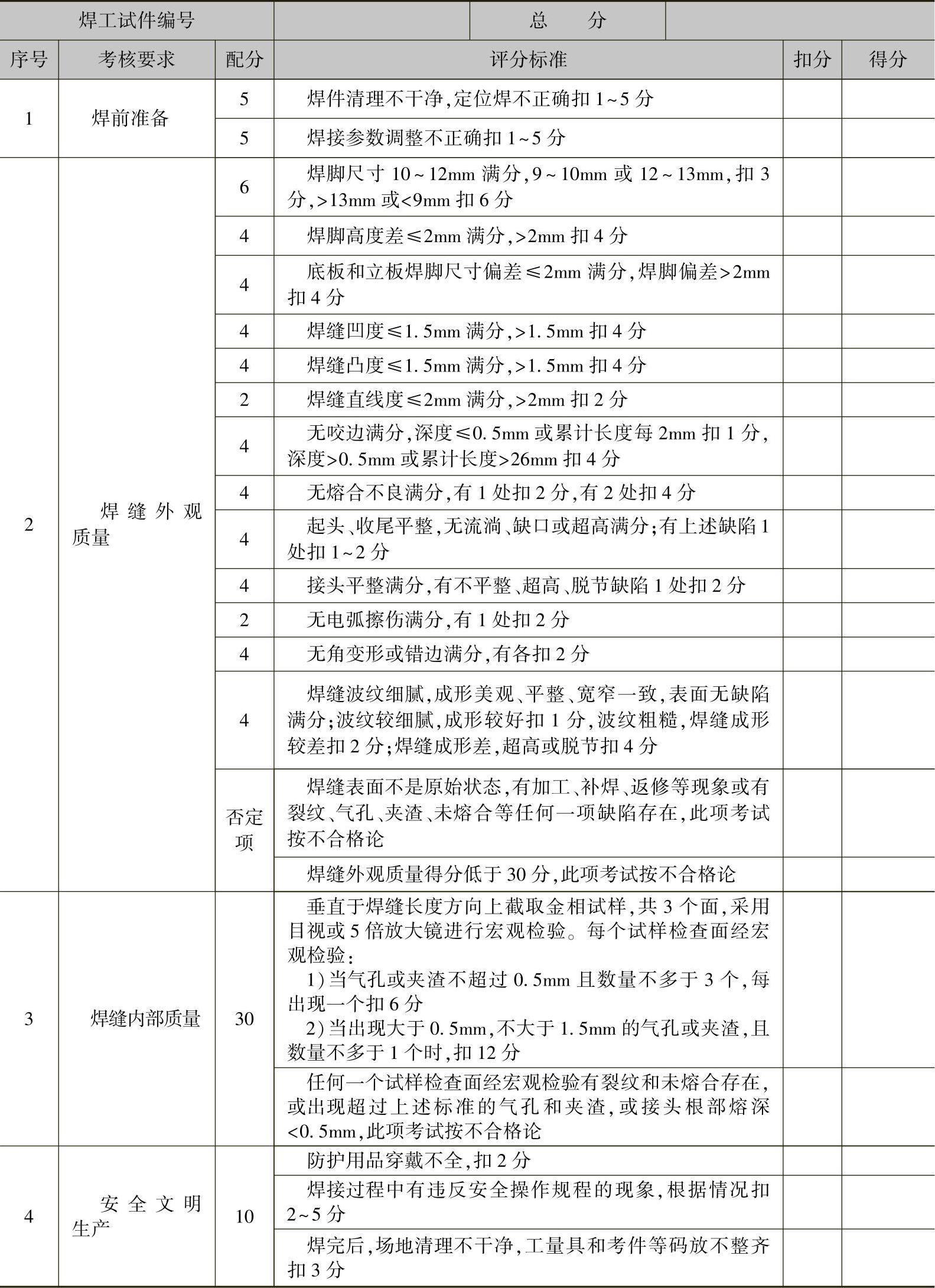

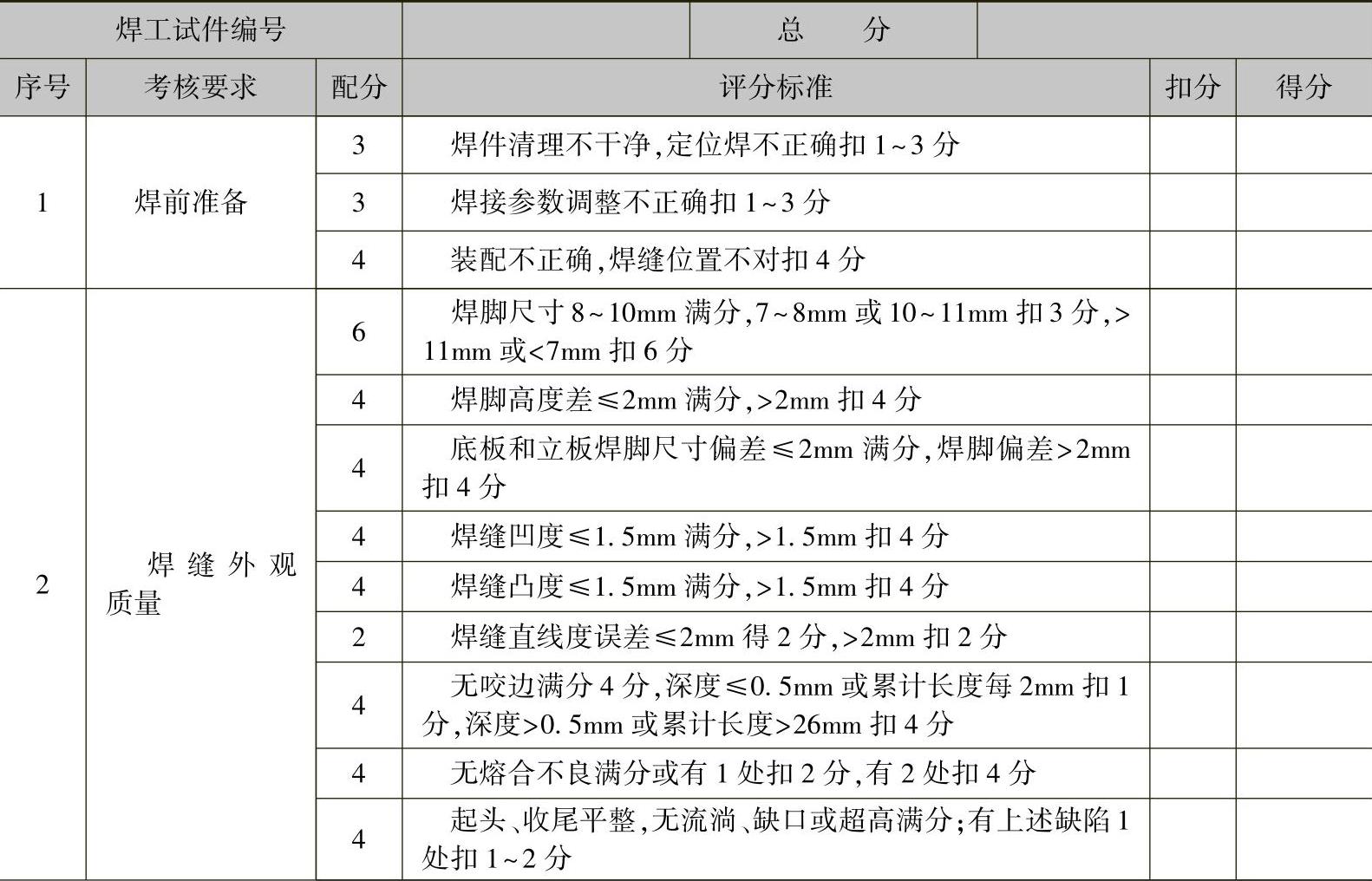

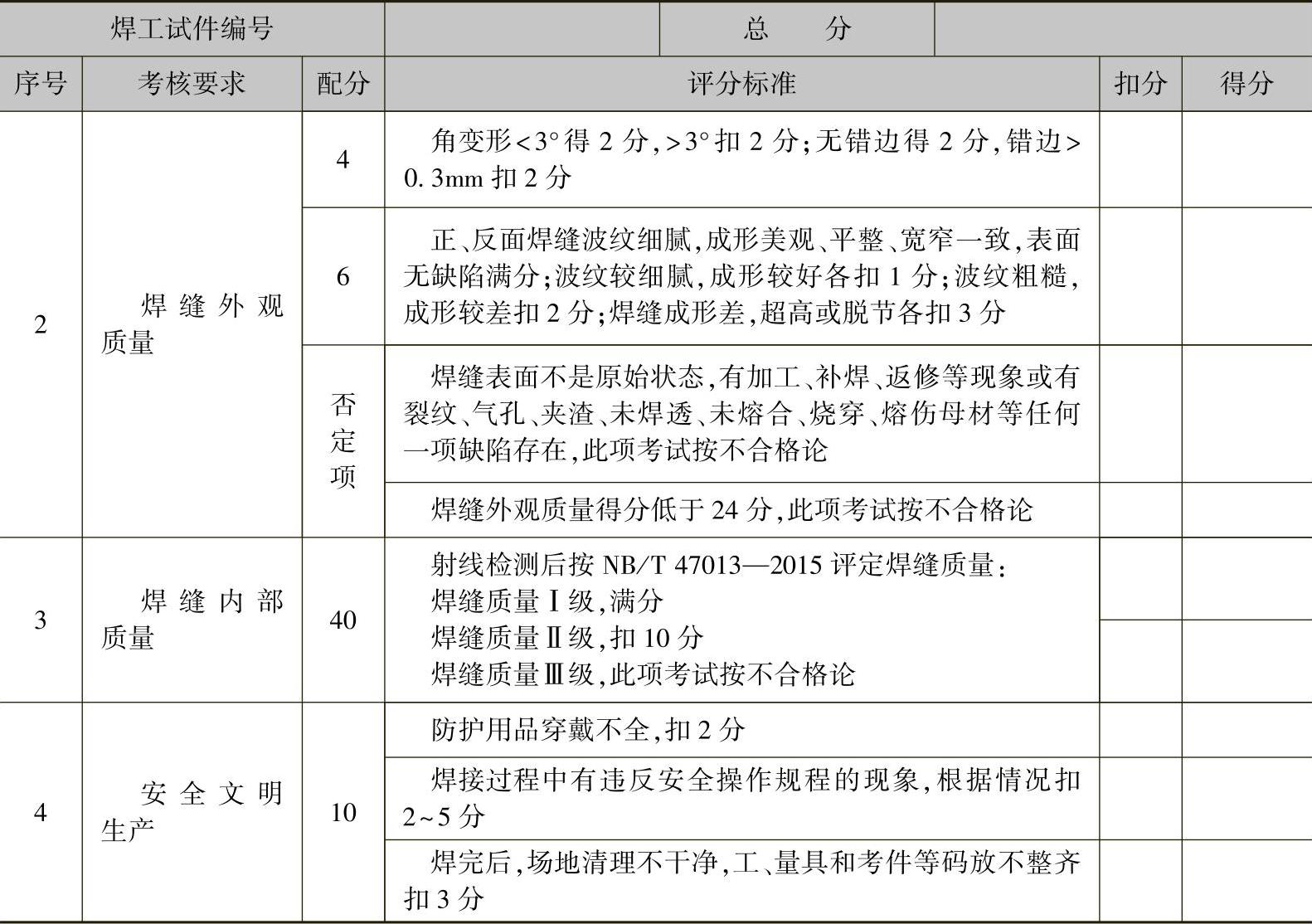

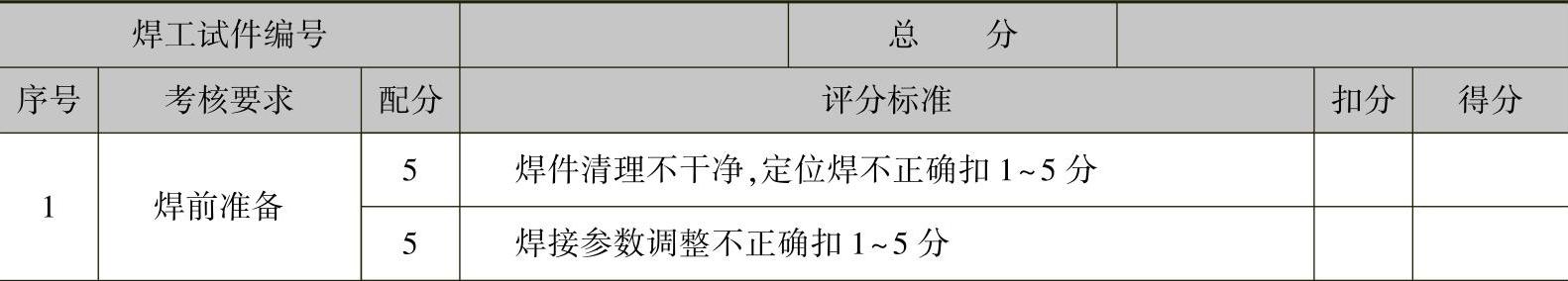

5.配分、评分标准(见表2-1)

表2-1 低碳钢板T形接头角接平焊焊条电弧焊评分表

二、低碳钢板对接平焊的焊条电弧焊

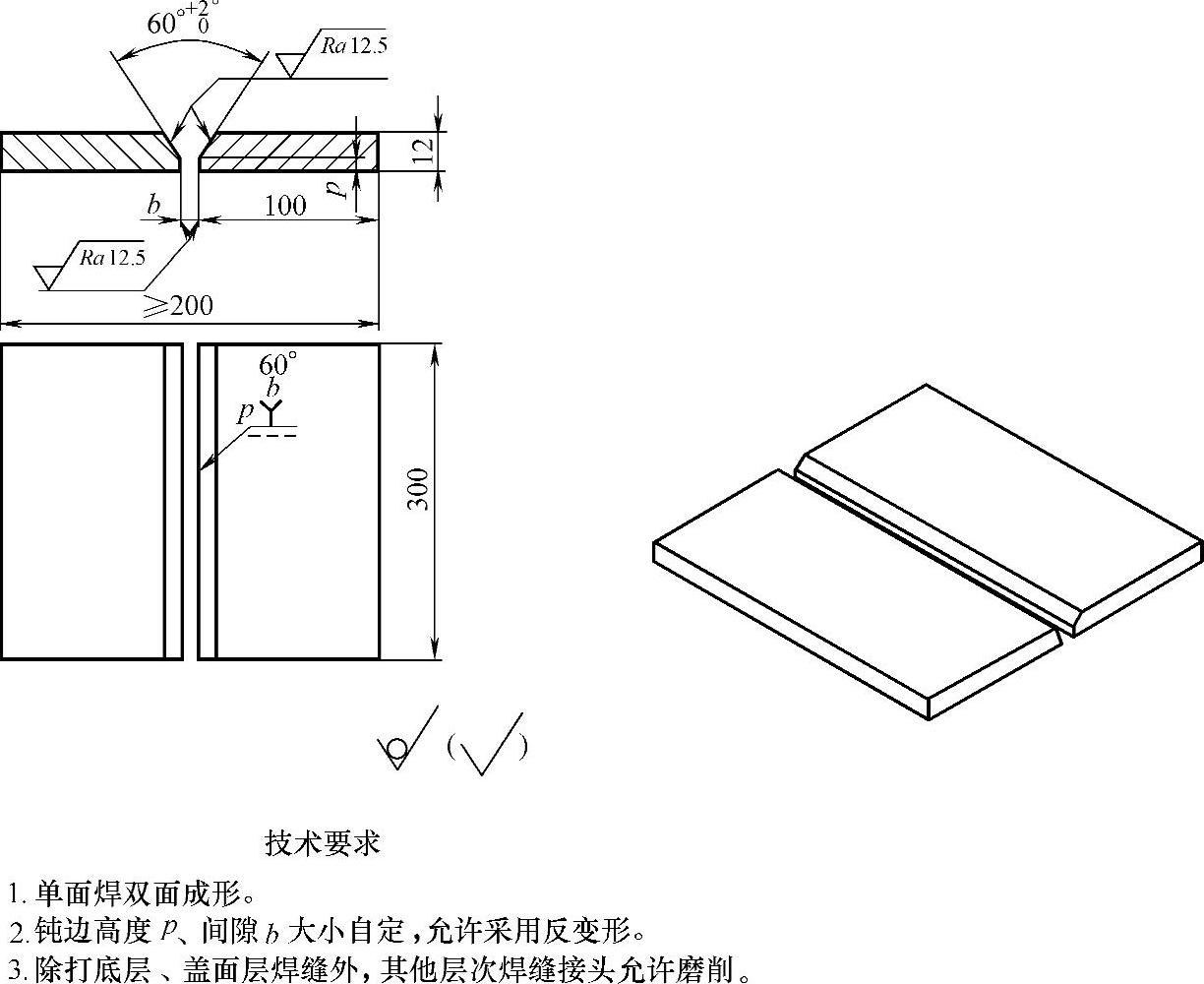

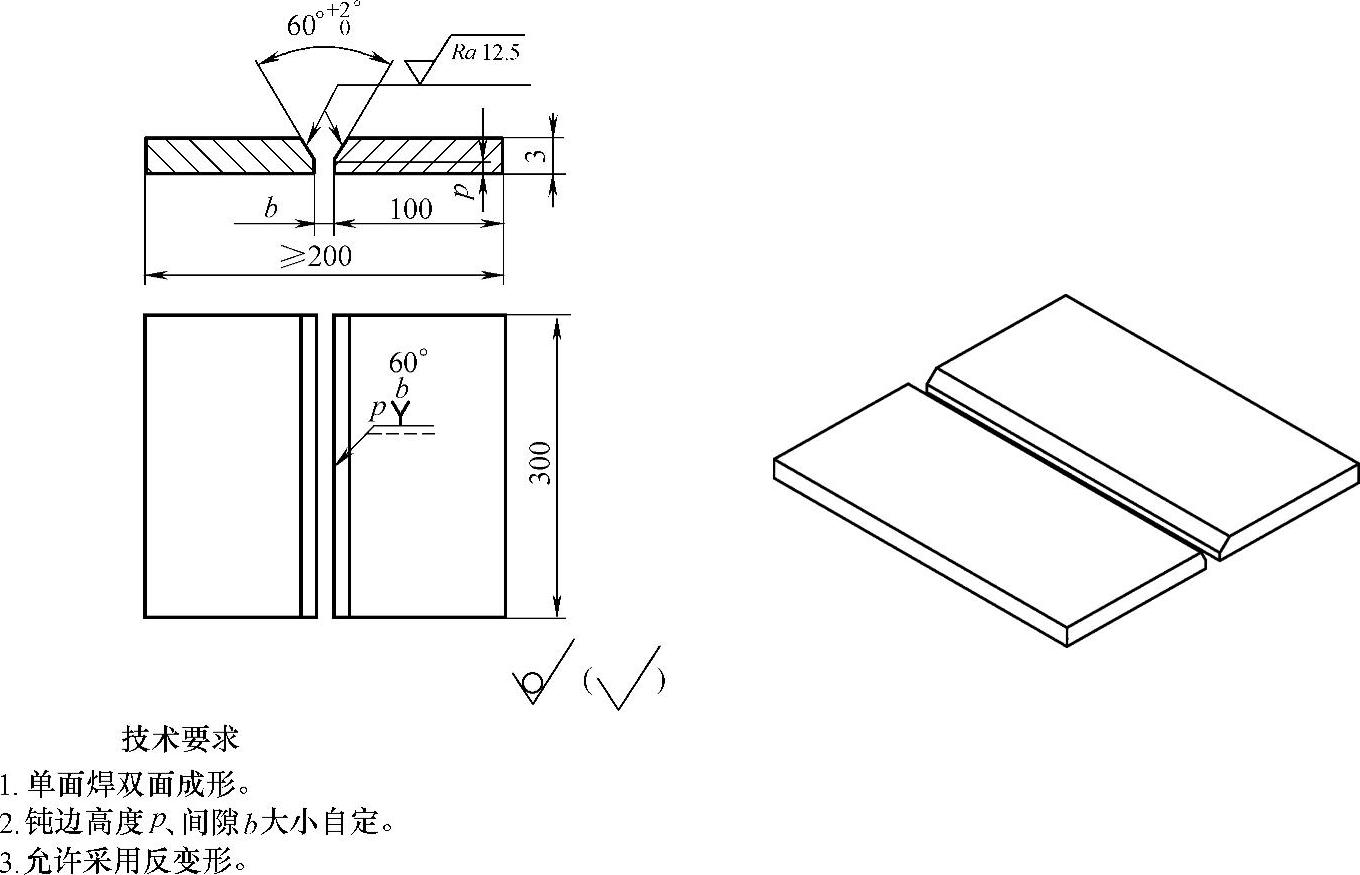

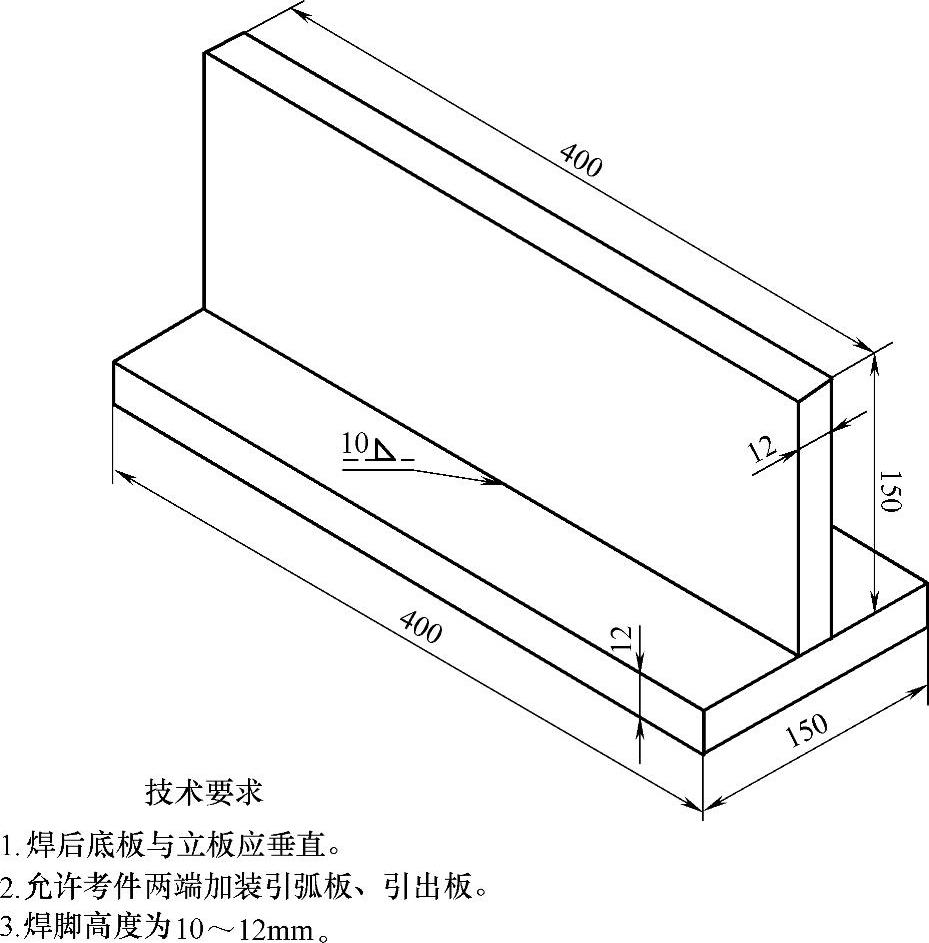

1.考件图样(见图2-2)

图2-2 低碳钢板对接平焊的焊条电弧焊

2.焊前准备

1)试件材质:Q235A,规格为300mm×100mm×12mm,坡口面角度为30°~31°,数量2件。

2)焊接材料:焊条E4303,ϕ3.2mm或ϕ4.0mm任选。焊条焊前烘干温度为80~100℃,保温1~2h。

3)焊接设备:交流弧焊机。设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、焊条保温筒、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:平对接焊。

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊前清理;将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊缝位于考件两端坡口内,长度10~15mm。定位装配后,应预置反变形。允许使用打磨工具对定位焊焊缝做适当打磨。

6)焊接要求:单面焊双面成形。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检查》标准要求检查焊缝内部质量。

(2)时间定额 准备时间20min;正式焊接时间60min(超时1min扣考件总分1分,超时10min,试件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和焊件摆放整齐。

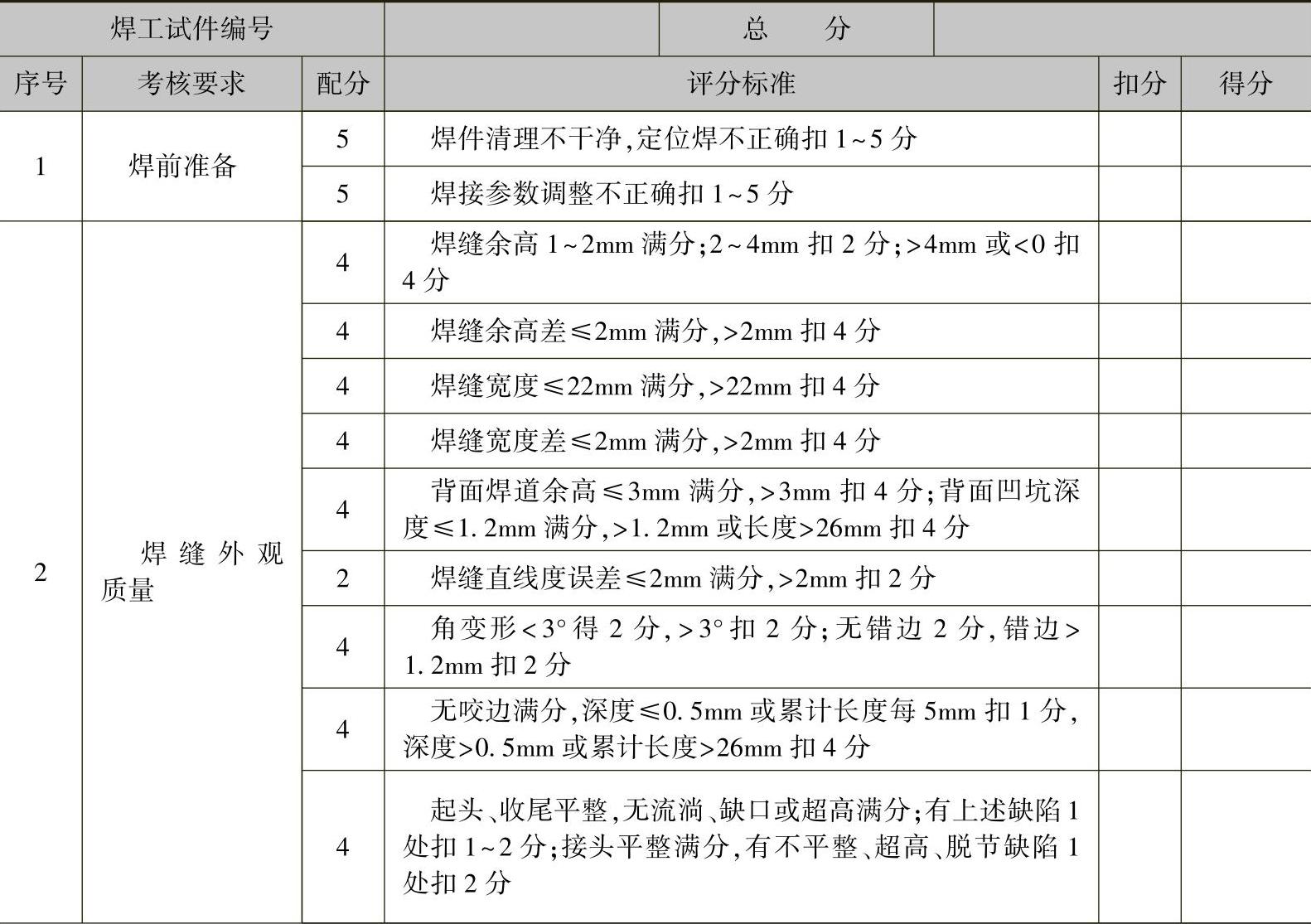

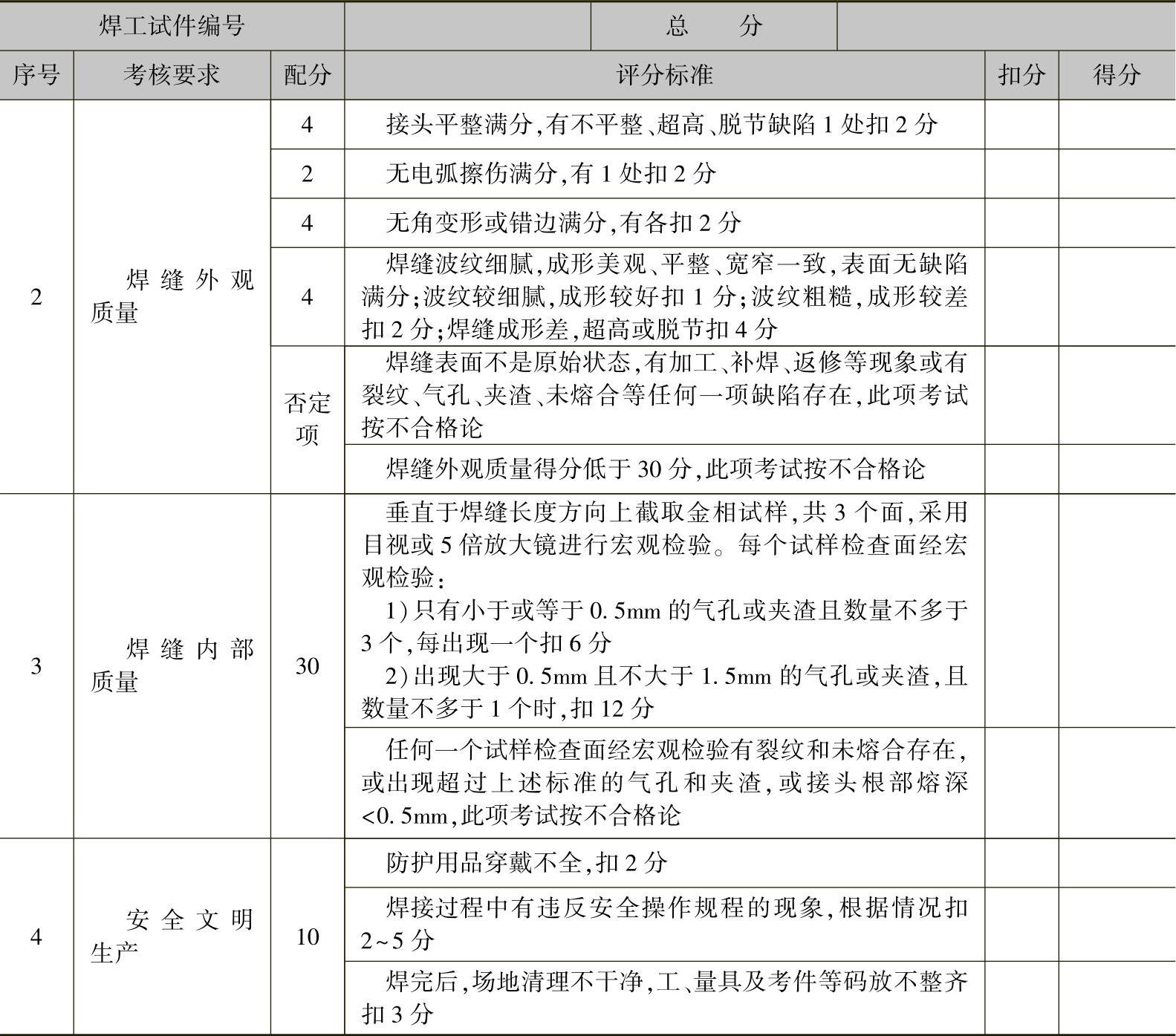

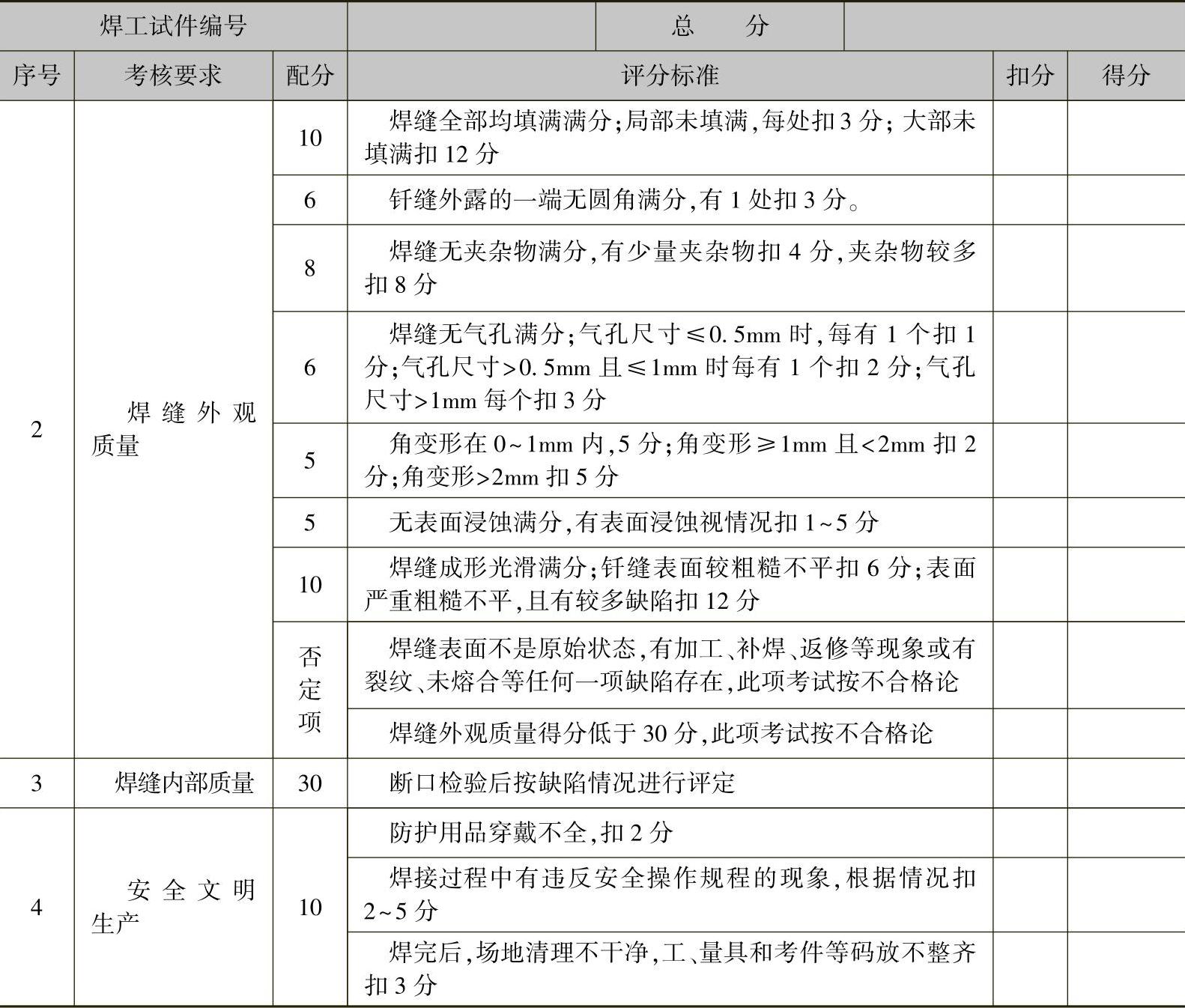

5.配分、评分标准(见表2-2)

表2-2 低碳钢板对接平焊的焊条电弧焊的评分表

(续)

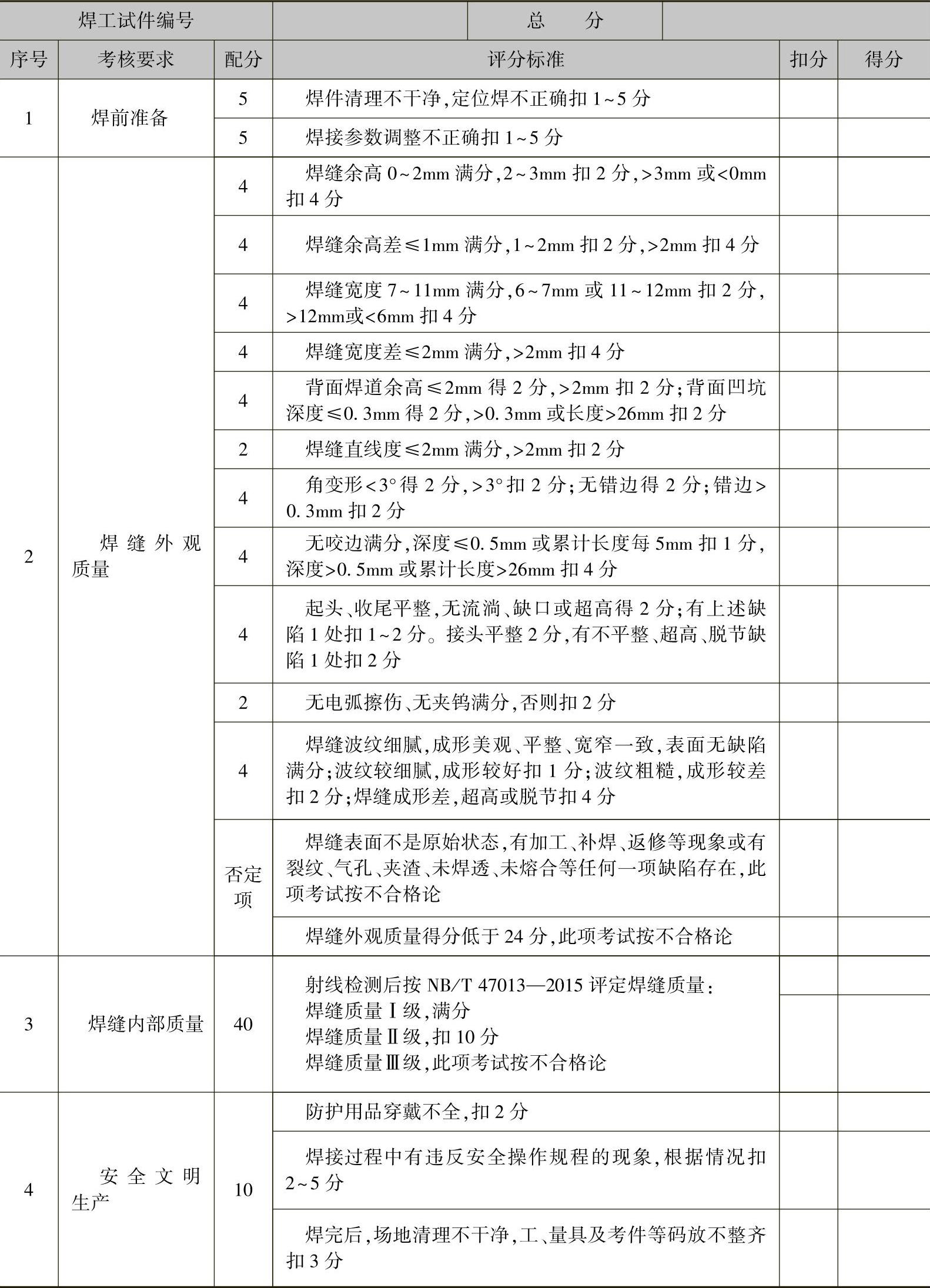

三、低碳钢管对接水平转动焊条电弧焊

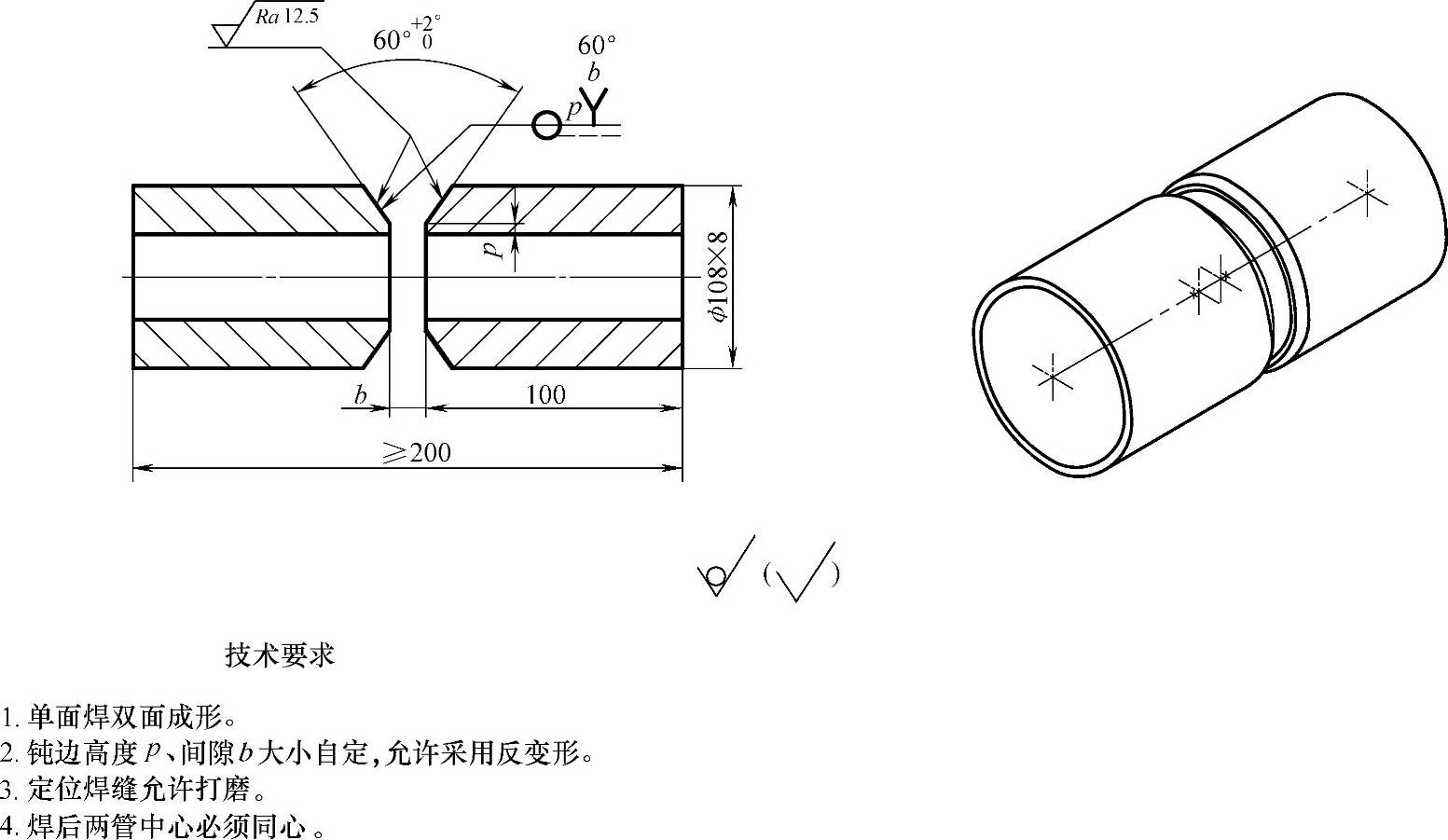

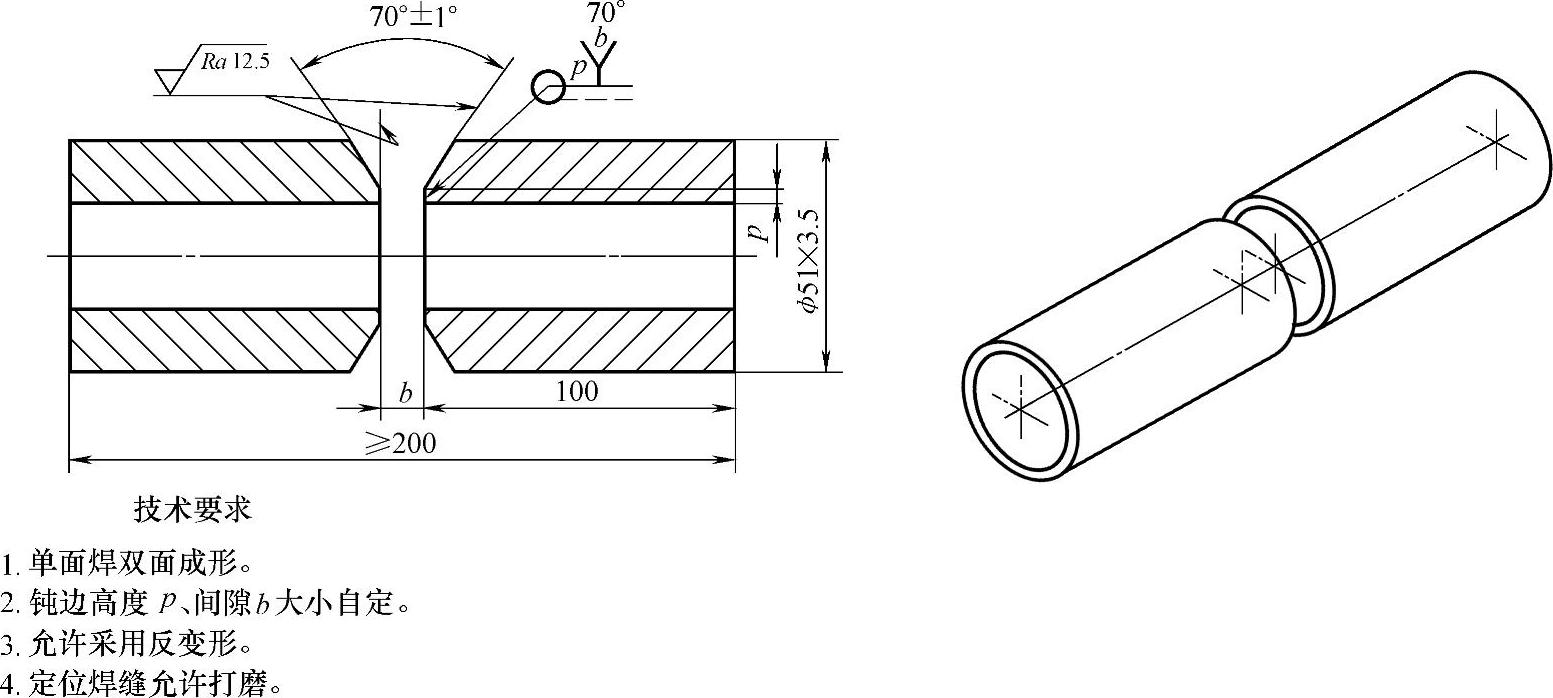

1.考件图样(见图2-3)

图2-3 低碳钢管对接水平转动焊条电弧焊

2.焊前准备

1)试件材质:Q235A钢管,规格为ϕ108mm×8mm,L=100mm,坡口面角度为30°~31°,数量2件。

2)焊接材料:E4303焊条,ϕ3.2mm或ϕ4.0mm任选。焊条焊前烘干温度为80~100℃,保温1~2h。

3)焊接设备:交流弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、焊条保温筒、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:焊条电弧焊。

2)焊接位置:水平转动焊。

3)坡口形式;V形坡口,坡口角度60°~62°。

4)焊接要求;单面焊双面成形。

5)焊前清理;将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊;按图组装,采用与焊接正式焊缝相同的焊条进行定位焊;定位焊焊2点,位于时钟10与2点处坡口内,长度10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm内要清除油、污、锈、垢)、定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间50min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

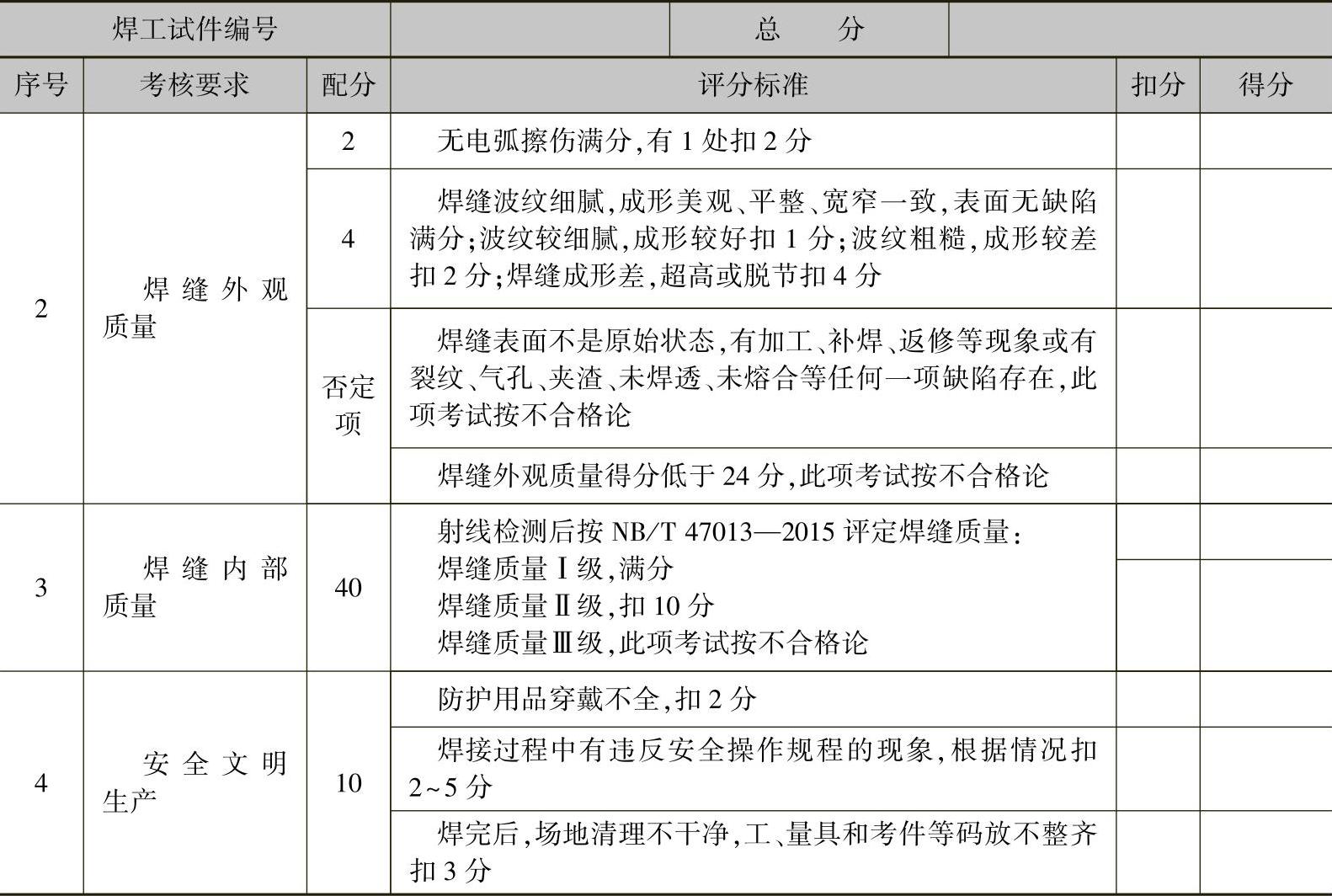

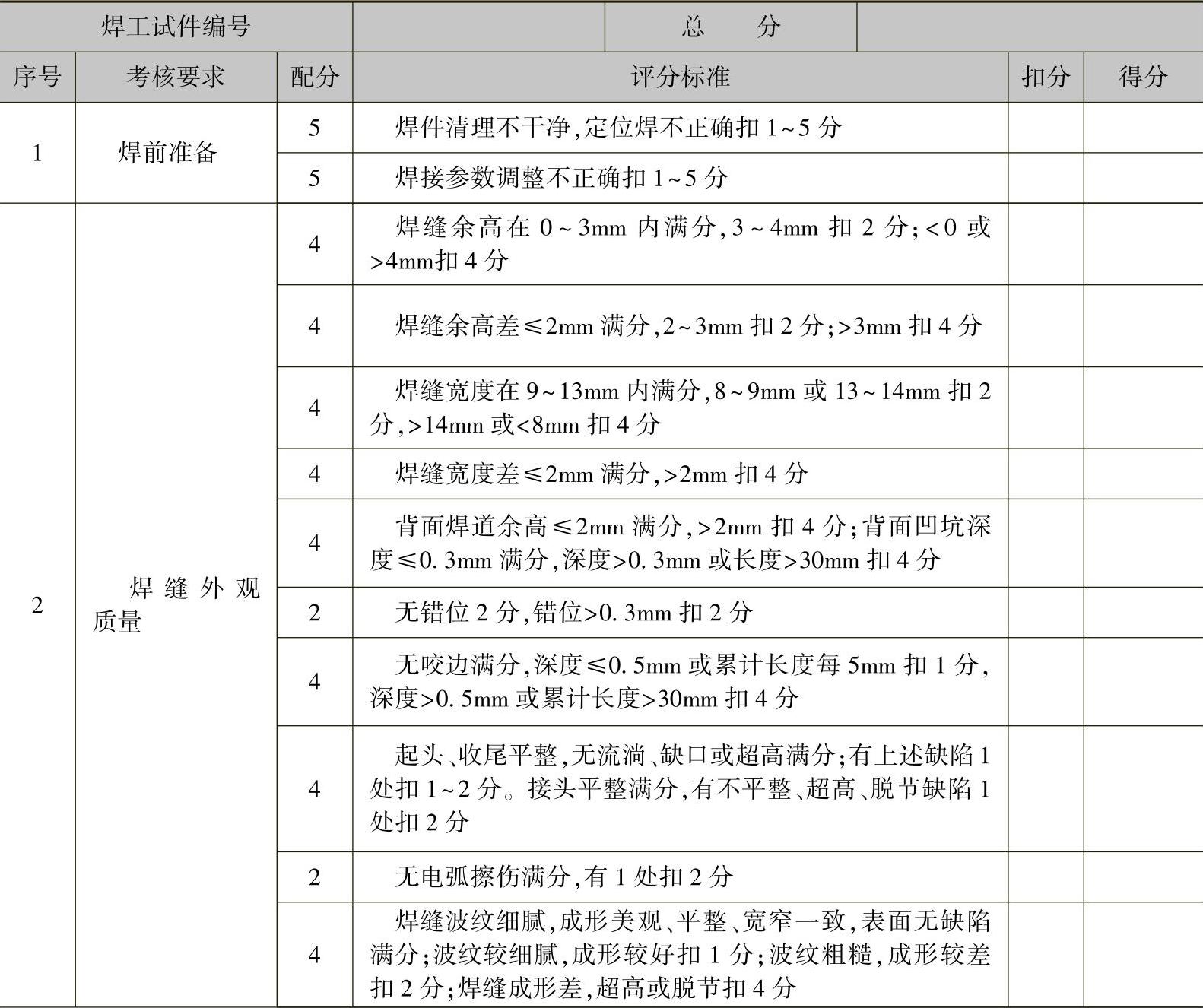

5.配分、评分标准(见表2-3)

表2-3 低碳钢管对接水平转动焊条电弧焊的评分表

四、低碳钢或低合金钢板T形接头角接平焊的CO2气体保护焊或Ar+CO2混合气体保护焊

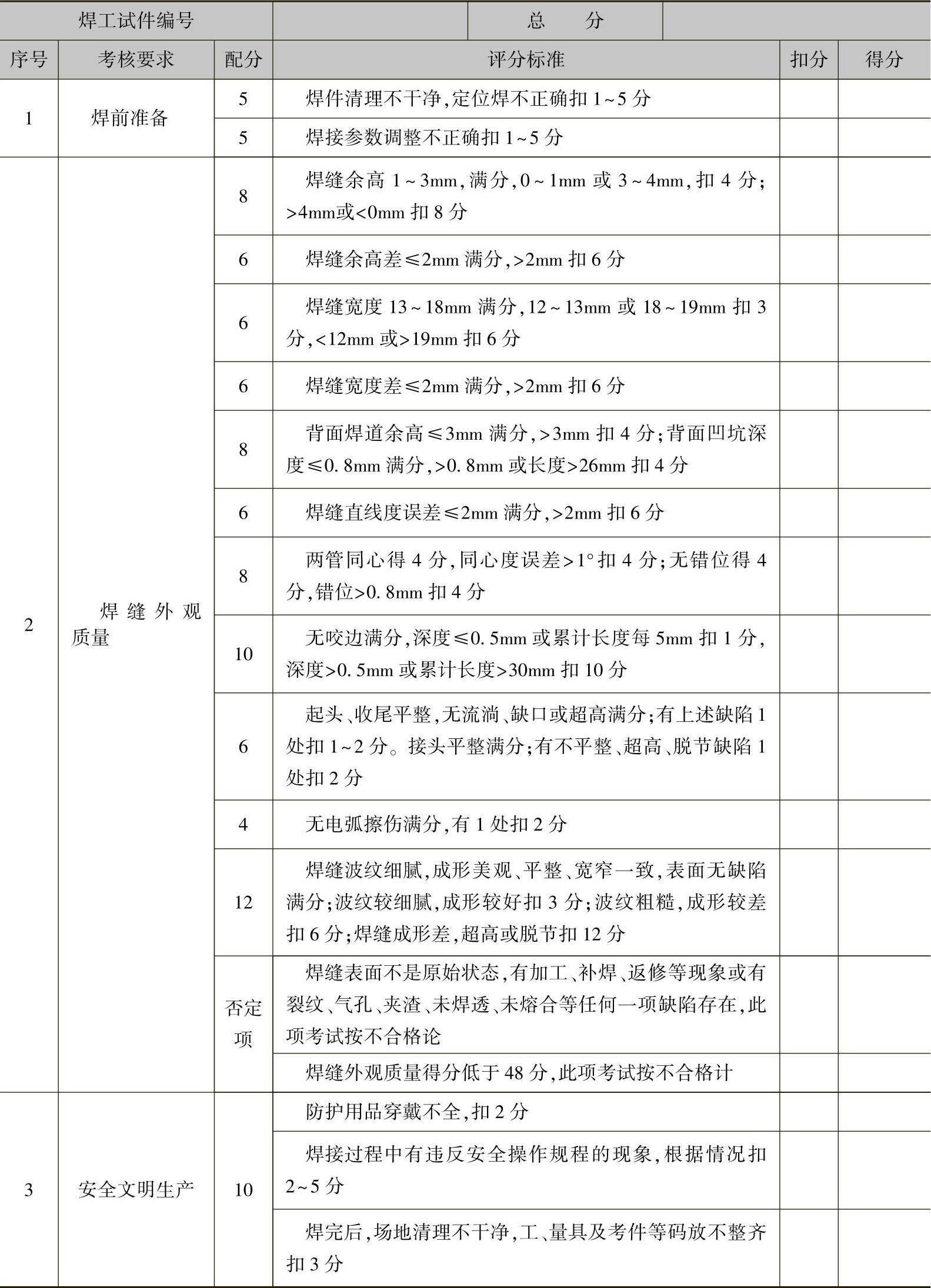

1.考件图样(见图2-4)

图2-4 低碳钢或低合金钢板T形接头角接平焊的CO2 气体保护焊或Ar+CO2混合气体保护焊

2.焊前准备

1)试件材质:Q235A,规格为底板300mm×100mm×12mm,数量1件,立板300mm×70mm×8mm,Ⅰ形坡口,数量1件。

2)焊接材料:ER50—6焊丝,ϕ1.2mm;保护气体为CO2气体,体积分数≥99.5%或富氩混合气体,80%Ar+20%CO2(体积分数),视现场实际情况任选一种。

3)焊接设备:半自动熔化极气体保护焊机。设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向磨光机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:CO2气体保护焊或Ar+CO2混合气体保护焊,视现场实际情况任选一种。

2)焊接位置:角接平焊。

3)坡口形式:I形坡口。

4)焊脚尺寸8+20mm。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,进行定位焊;定位焊缝位于T形接头的首尾处焊道内,长度10~15mm。定位装配后,应矫正焊件,以保证立板与平板垂直。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机、气瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢)、定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,正确选择焊接参数。

2)焊缝外观质量:考核焊缝焊脚高度、焊脚高度差、焊脚单边、焊缝凸凹度、直线度、角变形、错边、咬边、熔合不良、表面夹渣、表面气孔等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

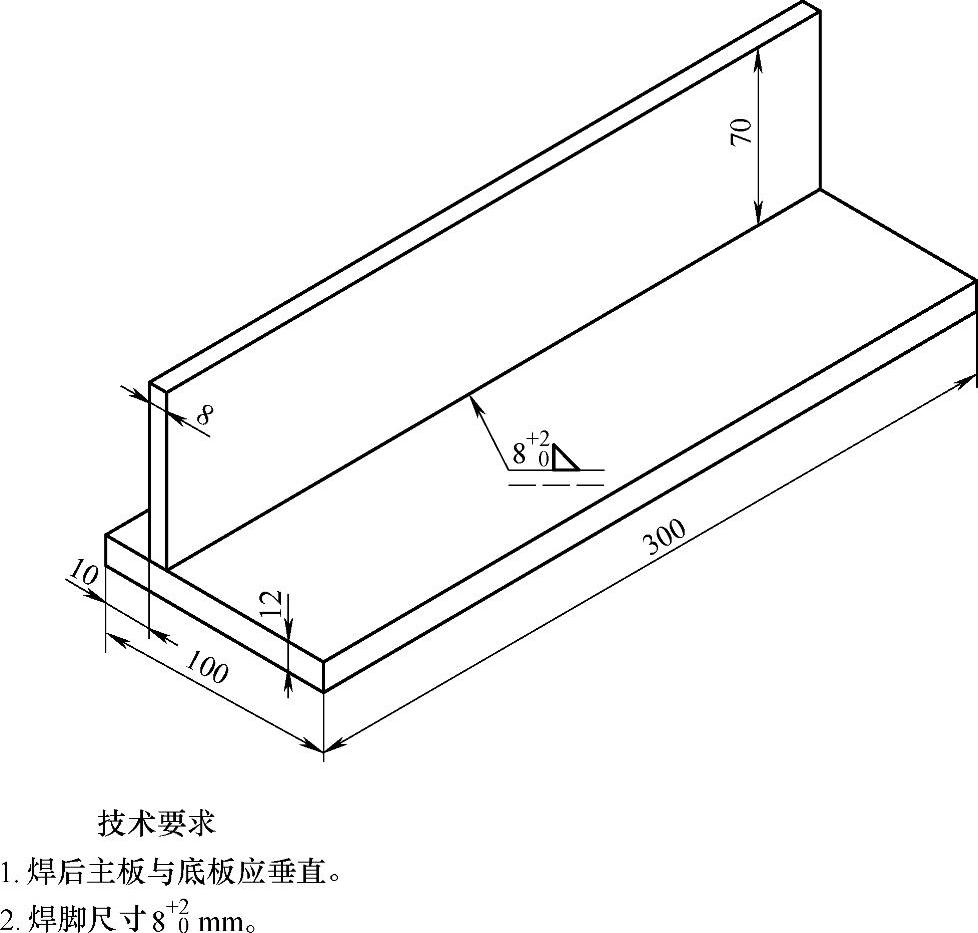

5.配分、评分标准(见表2-4)

表2-4 低碳钢或低合金钢板T形接头角接平焊CO2气体保护焊 或Ar+CO2混合气体保护焊评分表

(续)

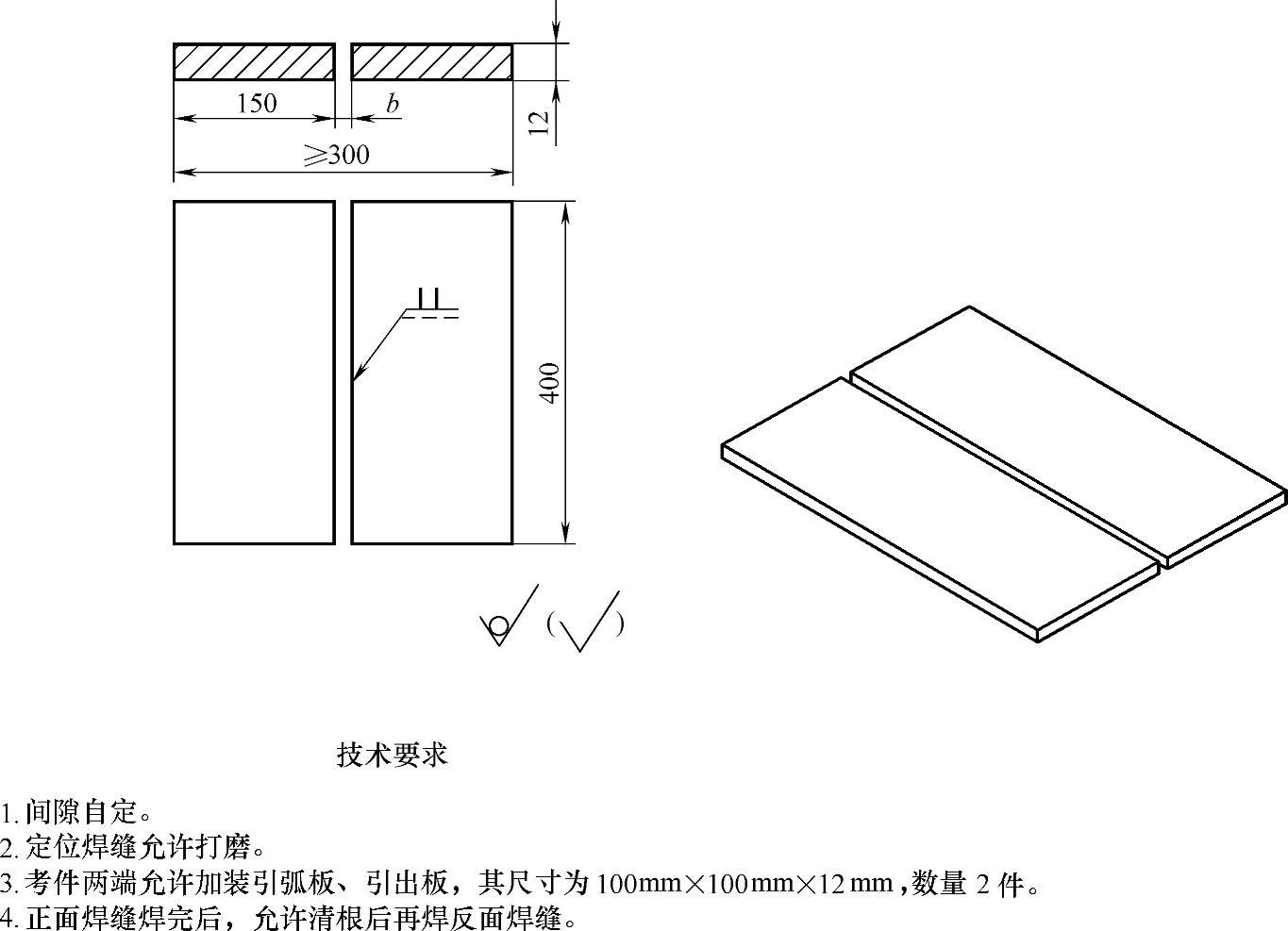

五、低碳钢或低合金钢板对接平焊(双面成形)CO2或Ar+CO2混合气体保护焊

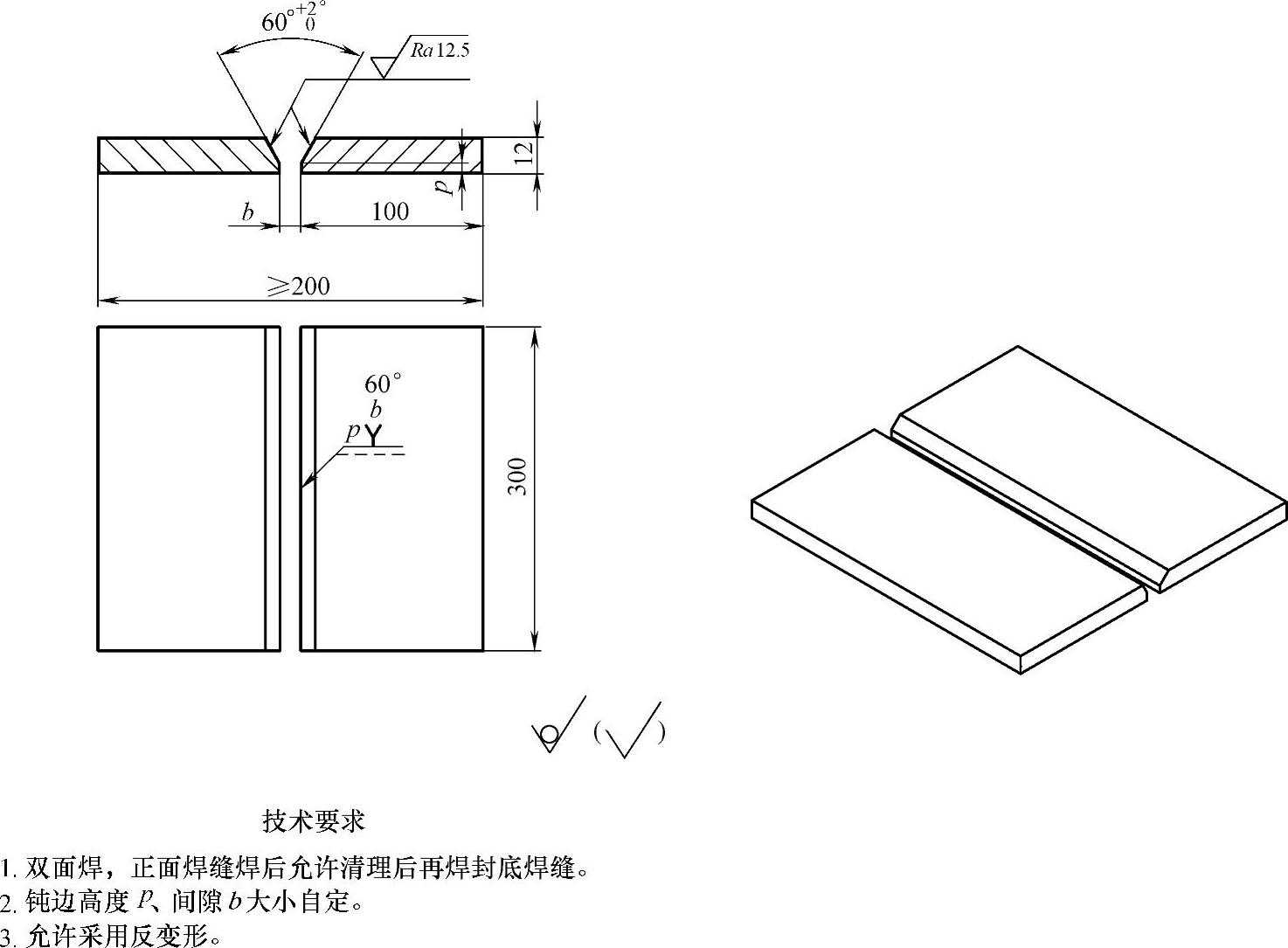

1.考件图样(见图2-5)

2.焊前准备

试件材质,焊接材料,焊接设备,工、量具及装配要求与试题2相同。

3.操作要求

1)焊接方法:CO2焊或Ar+CO2焊,视现场实际情况任选一种。

2)焊接位置:对接平焊(双面成形)。

3)坡口形式、焊接要求、焊前清理、防护用品及焊后要求与试题2相同。

4)装配、定位焊:按图组装,进行定位焊;定位焊缝位于考件两端坡口内,长度10~15mm。定位装配后,应预置反变形。定位焊缝允许使用打磨工具做适当打磨。

5)双面焊时,允许对正面焊缝进行清根后再焊封底焊缝。

4.考核内容

与试题2相同。

图2-5 低碳钢或低合金钢板对接平焊(双面成形)CO2或Ar+CO2混合气体保护焊

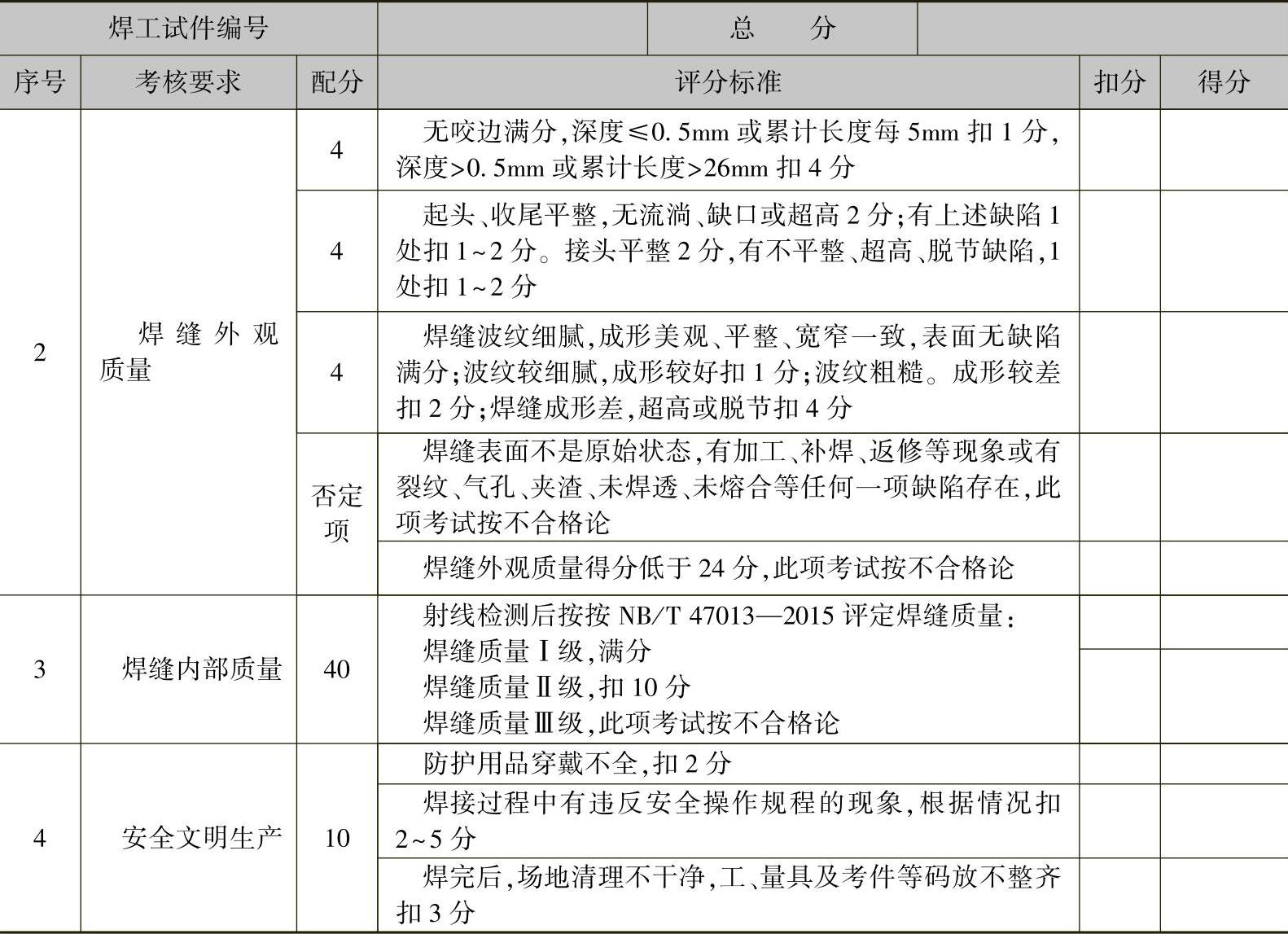

5.配分、评分标准(见表2-5)

表2-5 低碳钢或低合金钢板对接平焊(双面成形)CO2或Ar+CO2混合气体保护焊评分表

(续)

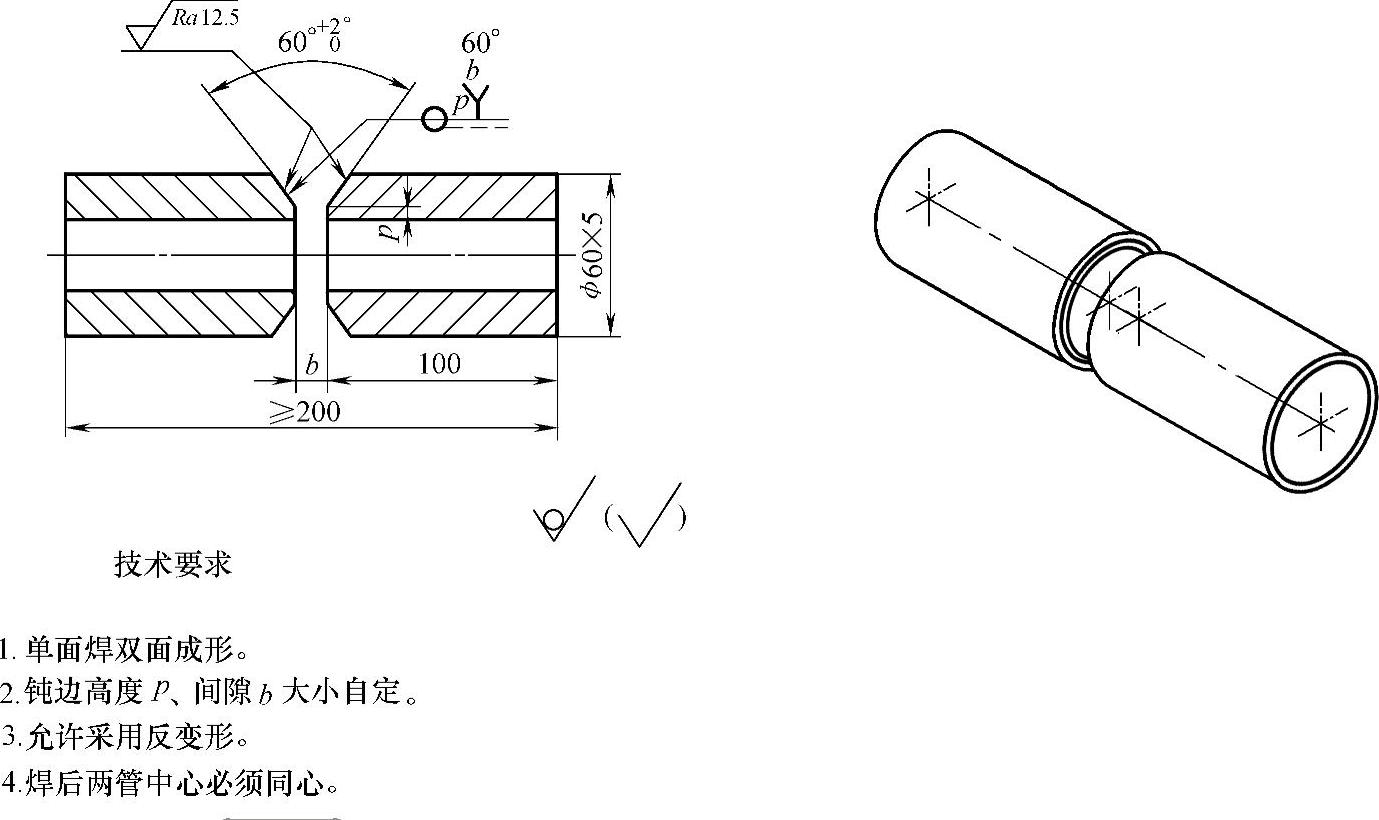

六、低碳钢板对接平焊的手工钨极氩弧焊

1.考件图样(见图2-6)

图2-6 低碳钢板对接平焊的手工钨极氩弧焊

2.焊前准备

1)试件材质:Q235A钢板,规格为300mm×100mm×3mm,坡口面角度为30°~31°,数量2件。

2)焊接材料:H08A焊丝,ϕ2mm、ϕ3mm自选;保护气体为Ar气,体积分数≥99.9%;铈钨棒直径为2~3mm自选。

3)焊接设备:手工直流钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、手锤、钢丝刷、锉刀、活动扳手、角向打磨机、金属直尺、扁铲、砂布等。

5)考件坡口两端不得安装引弧板、引出板。

3.操作要求

1)焊接方法:TIG焊。

2)焊接位置:对接平焊。

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,进行定位焊。定位焊焊2点,位于考件两端的坡口内,长度10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

6)焊接要求:单面焊双面成形。

7)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机和气瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量:射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-6)

表2-6 低碳钢板对接平焊的手工钨极氩弧焊评分表

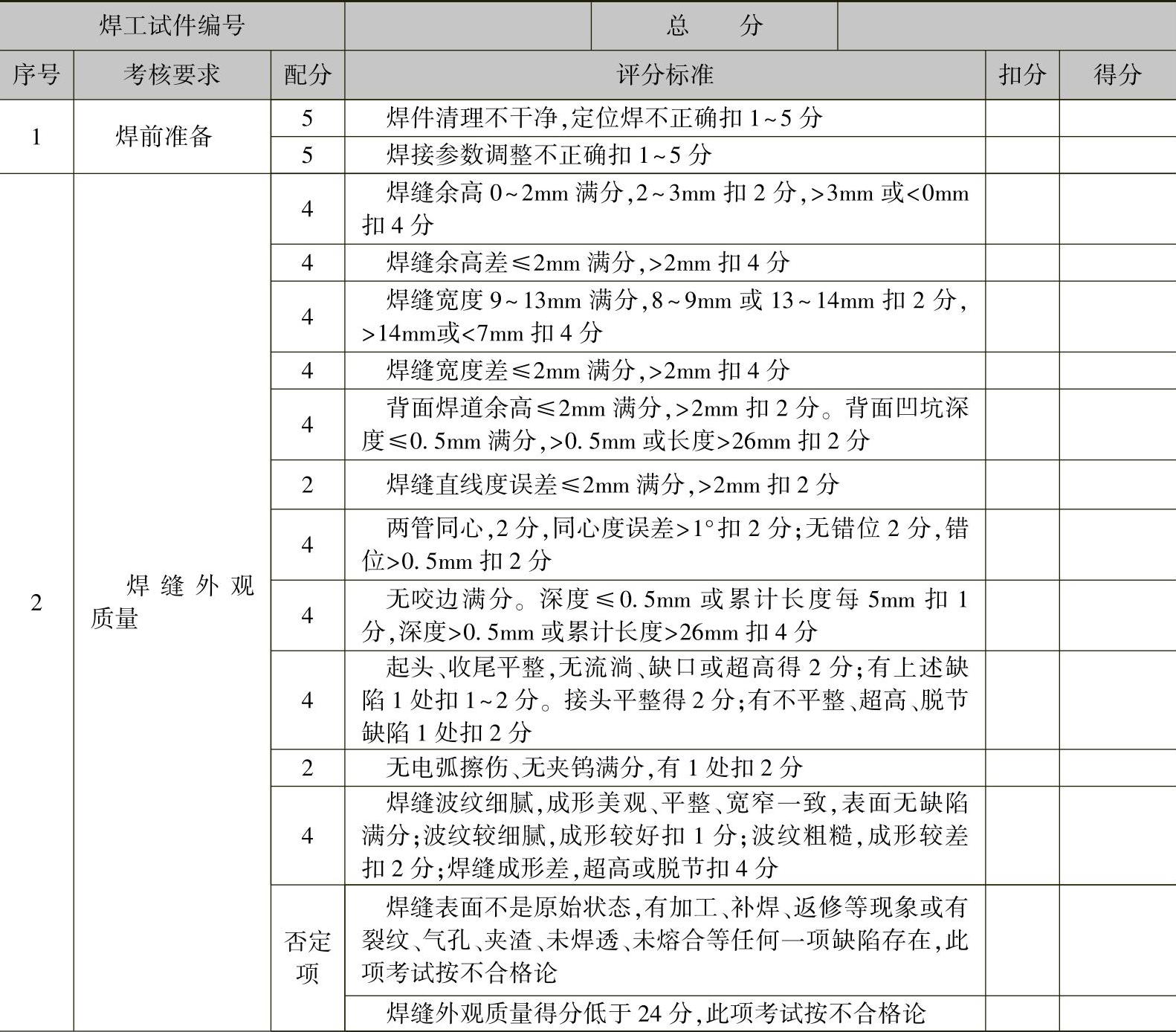

七、低碳钢小直径管对接水平转动的手工钨极氩弧焊

1.考件图样(见图2-7)

图2-7 低碳钢小直径管对接水平转动的手工钨极氩弧焊

2.焊前准备

1)试件材质:20钢管,规格为ϕ60mm×5mm,L=100mm,坡口面角度为30°~31°,数量2件。

2)焊接材料:H08A焊丝,ϕ2.5~ϕ3mm任选;保护气体为Ar气,体积分数≥99.9%;铈钨棒直径为2~3mm自选。

3)焊接设备:手工钨极氩弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、扁铲、砂布等。

3.操作要求

1)焊接方法:TIG焊。

2)焊接位置:水平转动焊。

3)坡口形式:V形坡口,坡口角度60°~62°。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,进行定位焊;定位焊焊1点,位时钟12点处坡口内;也可采用2点,位于时钟10点与2点处坡口内,长度10~15mm。定位装配后,允许使用打磨工具对定位焊焊缝进行适当打磨。

6)焊接要求:单面焊双面成形。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机和气瓶,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、背面超高或凹坑等。

3)焊缝内部质量;射线检测后,按NB/T47013—2015《压力容器无损检测》标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min总分扣1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具及考件摆放整齐。

5.配分、评分标准(见表2-7)

表2-7 低碳钢小直径管对接水平转动的手工钨极氩弧焊评分表(www.daowen.com)

(续)

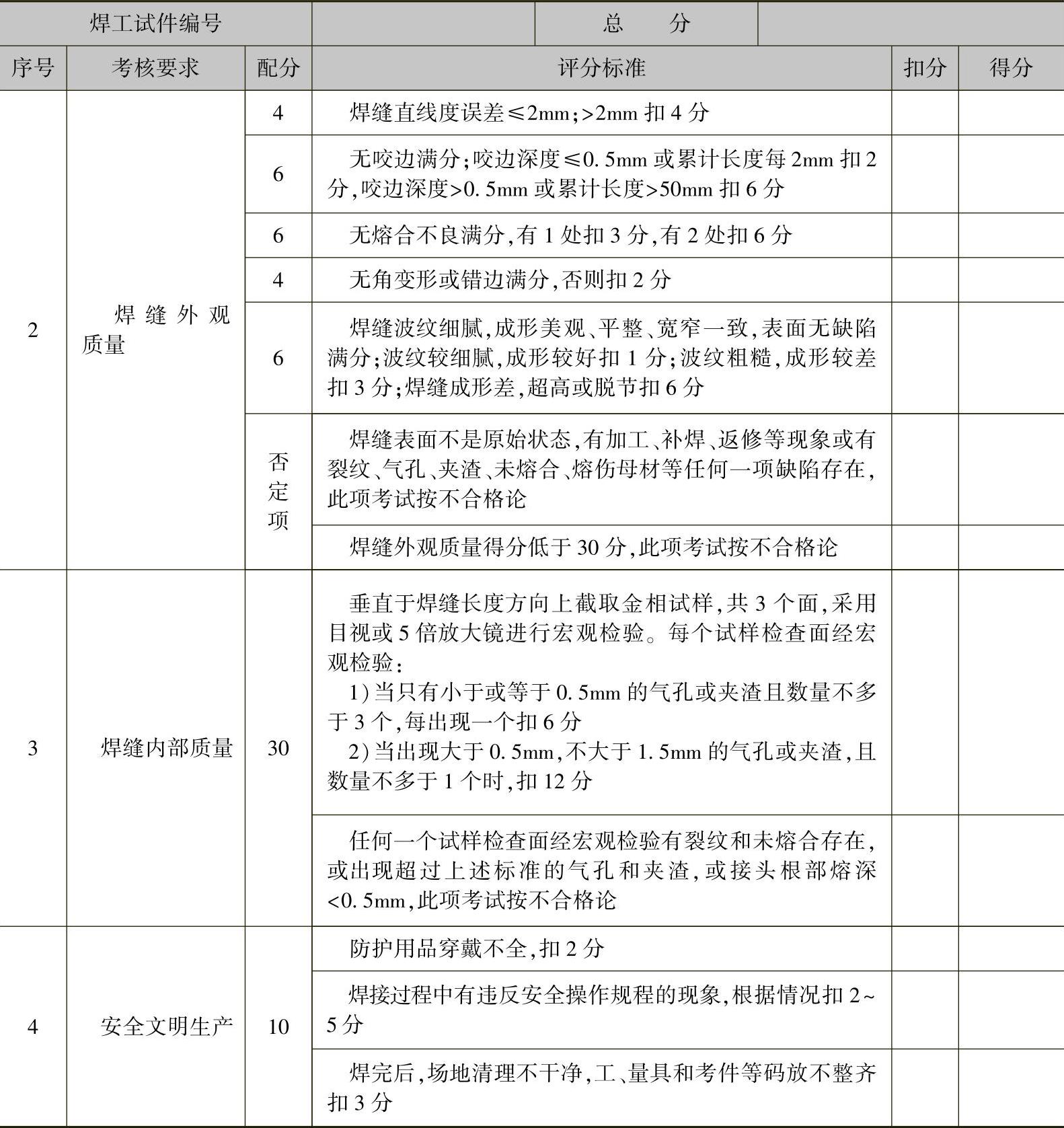

八、低碳钢或低合金钢板T形接头船形埋弧焊

1.考件图样(见图2-8)

图2-8 低碳钢或低合金钢板T形接头船形埋弧焊

2.焊前准备

1)试件材质:Q235A钢板,规格为400mm×150mm×12mm,I形坡口,数量2件。

2)焊接材料:H08A焊丝,ϕ3~ϕ5mm任选;431焊剂,焊前烘干温度为150~250℃,保温1~2h。

3)焊接设备:埋弧焊机,设备型号根据实际情况自定。

4)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、角向打磨机、金属直尺、角尺、扁铲、砂布等。

5)考件坡口两端允许加装引弧板、引出板,其尺寸为100mm×100mm×12mm,数量4件。

3.操作要求

1)焊接方法:埋弧焊。

2)焊接位置:T形接头船形焊。

3)坡口形式:I形坡口。

4)焊脚尺寸为10~12mm。

5)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

6)装配、定位焊:按图组装,进行定位焊;定位焊焊2点,位于考件两端坡口内,长度10~15mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)考件焊完后,关闭焊机,回收焊剂,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm范围内清除油、污、锈、垢),定位焊正确,考件定位焊后必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确。

2)焊缝外观质量:考核焊缝余高、余高差、焊缝宽度、焊缝宽度差、直线度、角变形、错边、咬边、熔合不良、烧穿等。

3)焊缝内部质量:考核焊缝内部有无气孔、夹渣、裂纹、未熔合。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件为0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-8)

表2-8 低碳钢或低合金钢板T形接头船形埋弧焊评分表

(续)

九、低碳钢板对接平焊(双面焊双面成形)的埋弧焊

1.考件图样(见图2-9)

2.焊前准备

与试题二相同。

3.操作要求

1)焊接方法:埋弧焊(双面焊双面成形)。

2)焊接位置:对接平焊。

3)坡口形式:I形坡口。

4)焊前清理、装配、定位焊防护用品及焊后要求与试题二相同。

图2-9 低碳钢板对接平焊(双面焊双面成形)的埋弧焊

5)正面焊缝焊完后,允许清根后再焊反面焊缝。

4.考核内容

与试题二相同。

5.配分、评分标准(见表2-9)

表2-9 低碳钢板对接平焊(双面焊双面成形)的埋弧焊评分表

(续)

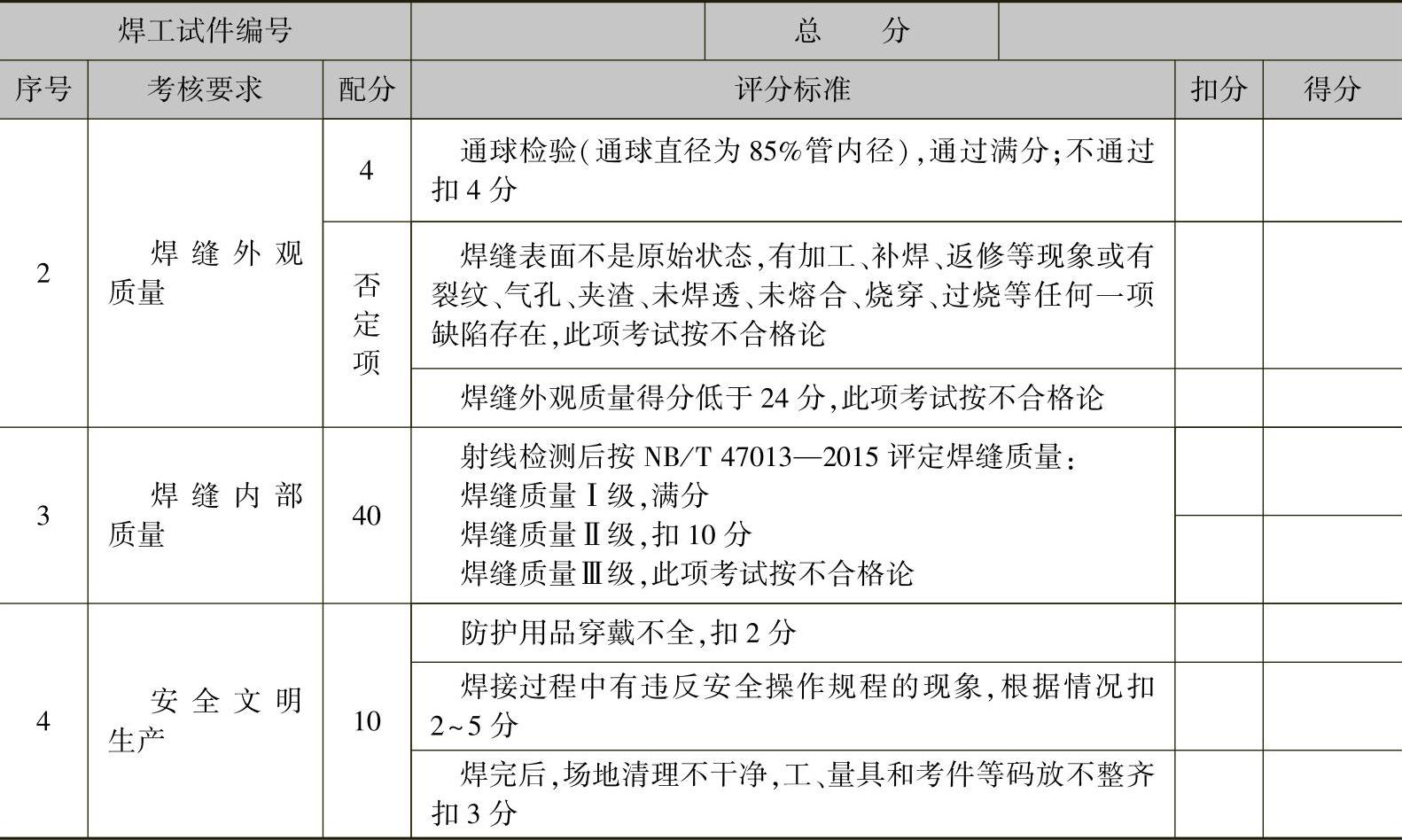

十、低碳钢管对接水平转动气焊

1.考件图样(见图2-10)

图2-10 低碳钢管对接水平转动气焊

2.焊前准备

1)试件材质:20钢管,ϕ51mm×3.5mm,L=100mm,坡口面角度为34.5°~35.5°,数量2件。

2)焊接材料:焊丝H08A,ϕ2.5mm,焊前脱脂并用砂布打磨直至露出金属光泽。

3)焊接设备、工、量具与试题五相同。

3.操作要求

1)焊接方法:气焊。

2)焊接位置:水平转动焊。

3)坡口形式:V形坡口,坡口角度为69°~71°。

4)焊前清理:将坡口两侧15~20mm范围内的油、污、锈、垢清除干净。

5)装配、定位焊:按图组装,进行定位焊;定位焊焊1点,位于时钟12点处坡口内;也可采用2点,位于时钟10点与2点处坡口内,长度为10~15mm。定位装配后,允许使用打磨工具对定位焊缝进行适当打磨。

6)焊接要求:单面焊双面成形。

7)防护用品及焊后要求与试题五相同。

4.考核内容

与试题五相同。

5.配分、评分标准(见表2-10)

表2-10 低碳钢管对接水平转动气焊评分表

(续)

十一、小直径Ⅰ级钢筋气压焊

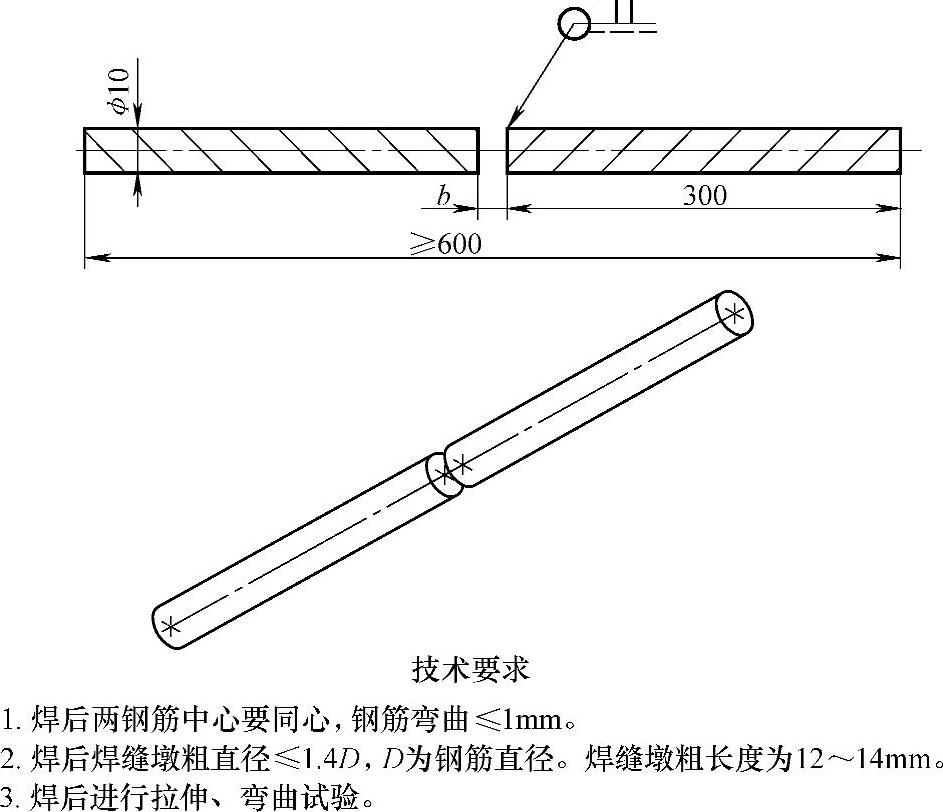

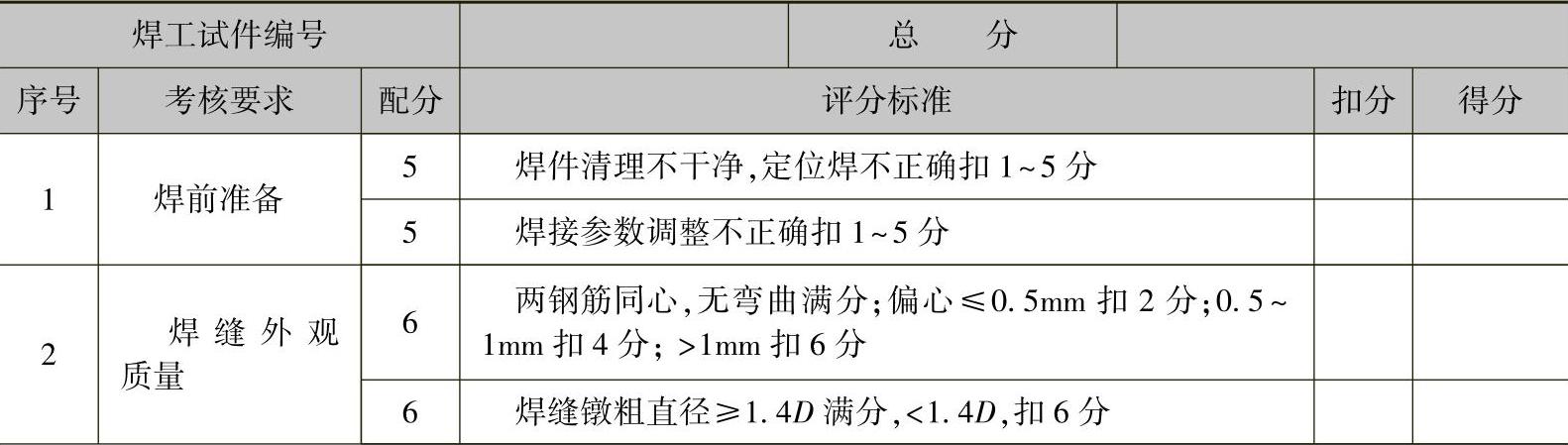

1.考件图样(见图2-11)

图2-11 小直径Ⅰ级钢筋气压焊

2.焊前准备

1)试件材质:钢筋,Q235、HRB235,规格:ϕ10mm×300mm,数量10件。

2)焊接设备:钢筋气压焊设备,型号根据现场实际情况选用,夹具、氧气瓶、乙炔瓶、氧气减压阀、乙炔减压阀、焊炬、多嘴环管、氧气胶管和乙炔胶管,加压设备。

3)工、量具:钢丝钳、尖嘴钳、锤子、钢丝刷、锉刀、活扳手、防护眼镜、角向打磨机、金属直尺、扁铲、火柴、通针、砂布等。

3.操作要求

1)焊接方法:气压焊。

2)焊接位置:水平固定焊。

3)坡口形式:I形坡口。

4)根据钢筋材质选择火焰性质。

5)将钢筋端面切平,并与钢筋轴线垂直。

6)焊前清理:将钢筋端面及侧面的油、污、锈、垢清除干净。

7)装配:利用夹具按图将钢筋装入夹具中,然后对钢筋进行加热、加压,使其成形。

8)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

9)考件焊完后,关闭氧气瓶、乙炔瓶,压力设备,工、量具摆放整齐,场地清理干净,并仔细清理焊缝焊渣并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(坡口两侧15~20mm清除油、污、锈、垢),若有定位焊时应考核定位焊是否正确,考件必须在操作架上焊接全缝,不得任意更换和改变焊接位置,焊接参数选择正确与否。

2)焊缝外观质量:考核焊缝余高、焊缝墩粗直径、焊缝墩粗长度、直线度、角变形、错边、咬边等。

3)焊缝内部质量:拉伸试验、弯曲试验依据JGJ8—2008评定标准要求检查焊缝内部的质量。

(2)时间定额 准备时间20min,正式焊接时间30min(超时1min扣考件总分1分,超时10min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况,焊接过程中正确执行安全操作规程。焊完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-11)

表2-11 小直径Ⅰ级钢筋气压焊评分表

(续)

十二、低碳钢板搭接接头手工火焰钎焊

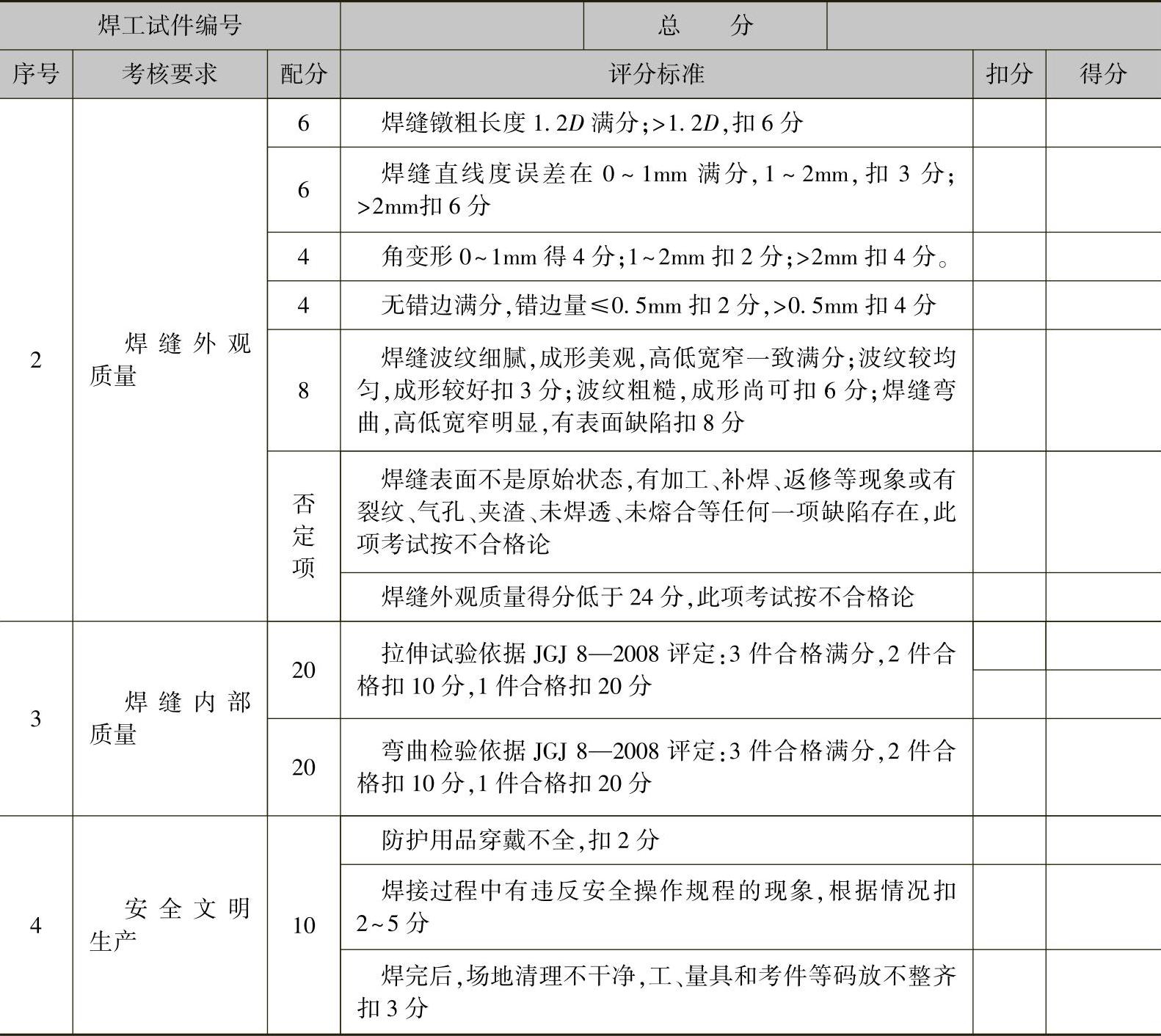

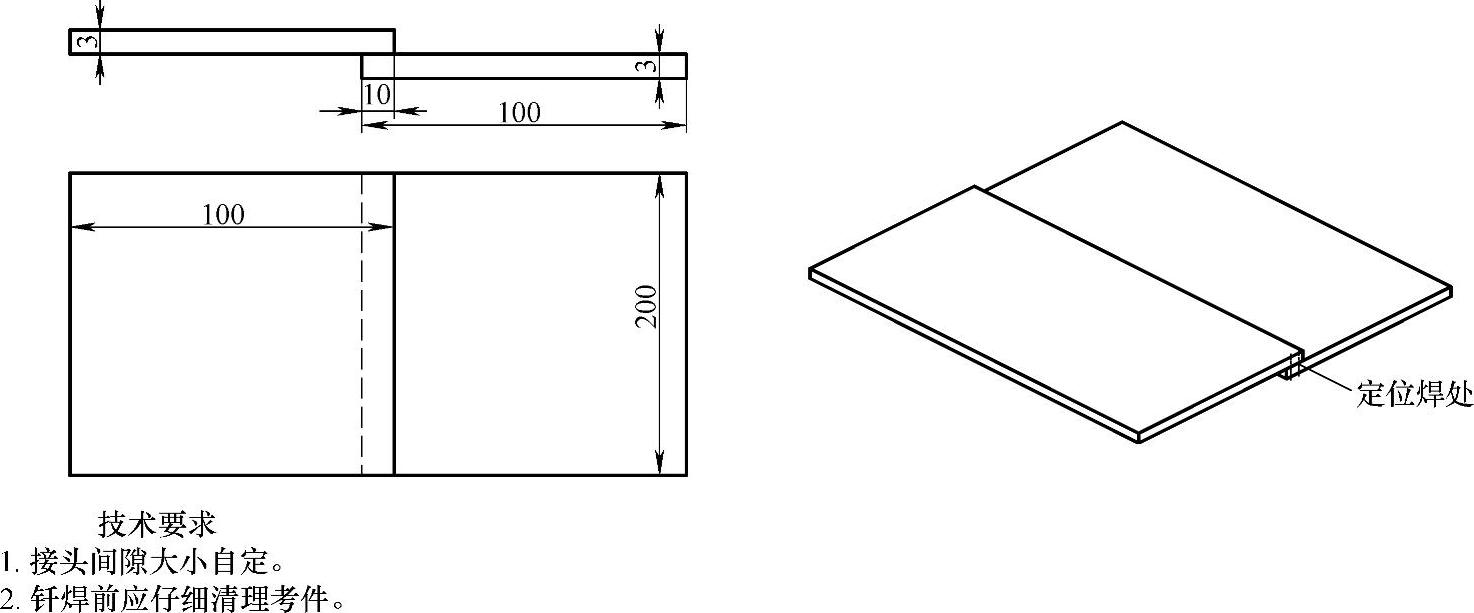

1.考件图样(见图2-12)

图2-12 低碳钢板搭接接头手工火焰钎焊

2.焊前准备

1)试件材质:Q235A,规格:200mm×100mm×3mm,数量2件。

2)焊接材料:H62钎料,直径任选;QJ103钎剂。

3)焊接设备:氧气瓶、乙炔瓶、氧气减压阀、乙炔减压阀、焊炬、焊嘴、氧气胶管和乙炔胶管,夹具设备。

4)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、防护眼镜、角向打磨机、金属直尺、扁铲、通针、火柴、砂布等。

3.操作要求

1)焊接方法:火焰钎焊。

2)焊接位置:平焊。

3)接头形式:搭接。

4)根据考件材质选择火焰性质。

5)焊前清理:将考件钎缝处及端面的油、污、锈、垢清除干净,并用有机溶剂清洗干净。

6)装配:按图装配,允许使用垫块将焊件垫平,采用自重定位,预留间隙大小要合适。

7)焊接过程中防护用品穿戴整齐,焊接参数选择正确,焊后焊件保持原始状态。

8)焊件焊完后,关闭氧气瓶、乙炔瓶,工、量具摆放整齐,场地清理干净,并仔细清理钎缝及剩余钎剂,并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(钎缝两侧和端面清除油、污、锈、垢,并用有机溶剂清洗)、焊接参数选择正确与否,焊后清理情况。

2)焊缝外观质量:考核钎缝是否填满,焊缝成形是否良好,气孔、夹杂物、表面浸蚀、裂纹等是否存在。

3)焊缝内部质量:采用断口检验,检查焊缝内部的缺陷。

(2)时间定额 准备时间20min;正式焊接时间30min(超时1min扣考件总分1分,超时10min,试件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和焊件摆放整齐。

5.配分、评分标准(见表2-12)

表2-12 低碳钢板搭接接头手工火焰钎焊评分表

(续)

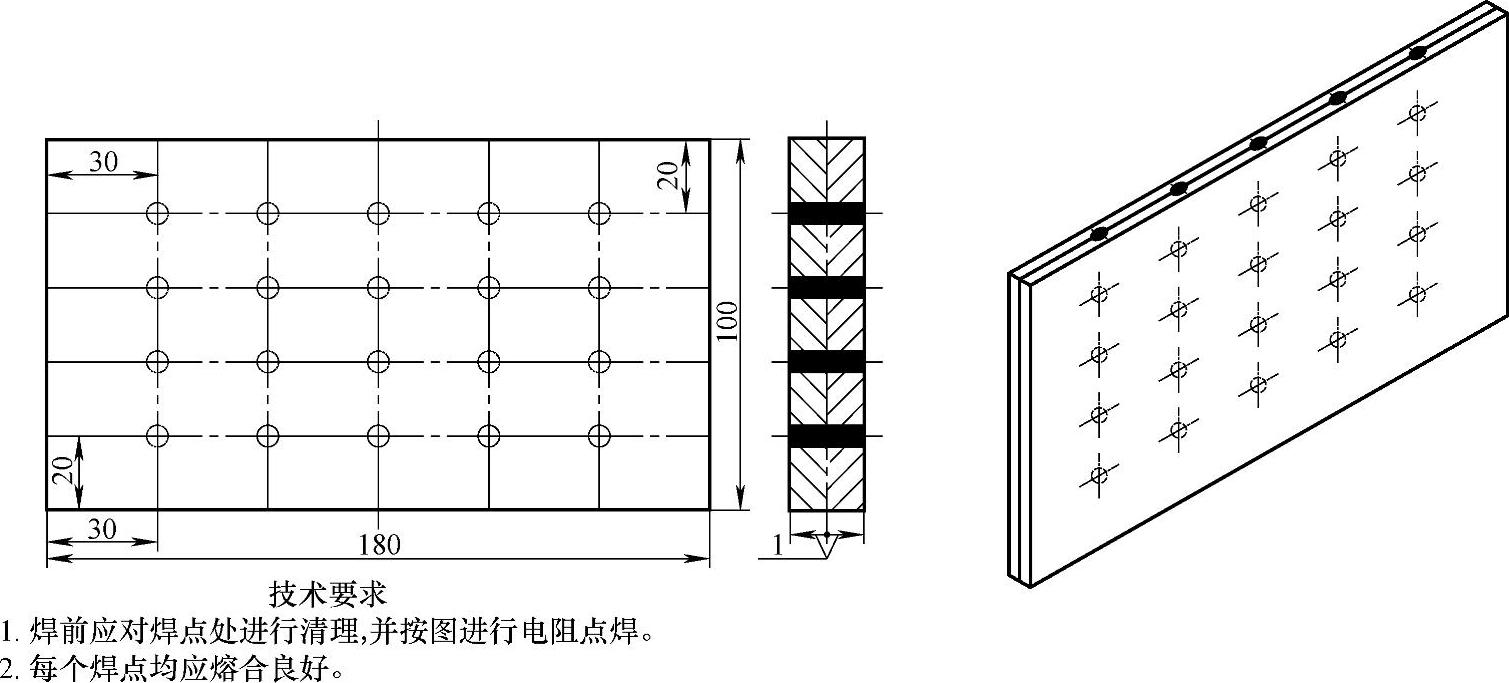

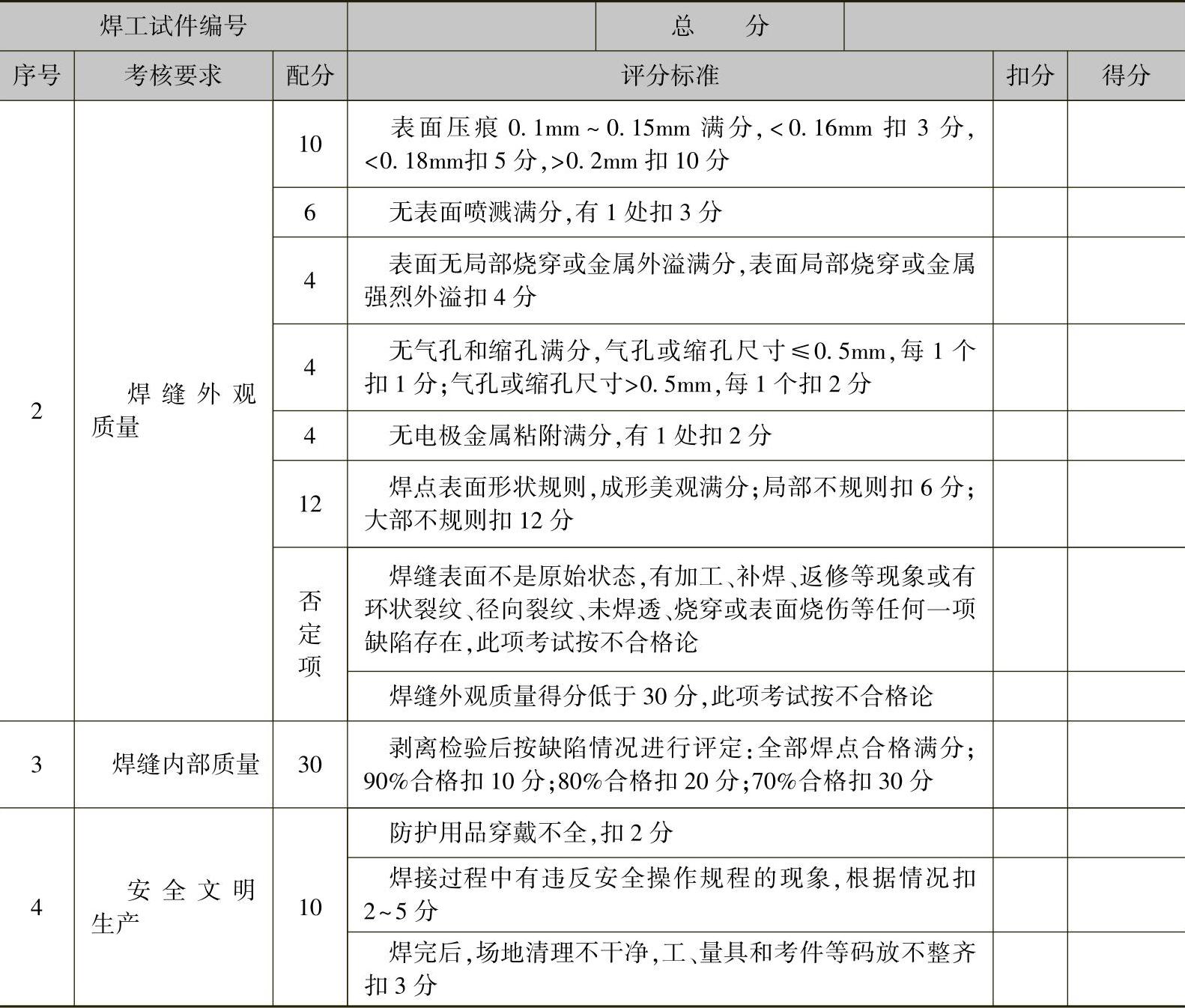

1.考件图样(见图2-13)

图2-13 低碳钢薄板的电阻点焊

2.焊前准备

1)试件材质:Q235A钢,规格为180mm×100mm×1mm,数量2件。

2)焊接设备:电阻点焊机,型号视现场实际情况自选。

3)工、量具:钢丝钳、锤子、抛光机、焊点腐蚀液、活扳手、低倍放大镜、金属直尺、扁铲、砂布、台虎钳、划针、样冲、石笔、点焊试片撕裂卷棒等。

3.操作要求

1)焊接方法:电阻点焊。

2)焊接位置:平焊。

3)接头形式:搭接。

4)焊前清理:将考件焊点处表面的油、污、锈、垢清除干净。

5)装配:先在一块钢板上划如图2-13中的点焊位置线,再采用夹具和钢丝钳等将考件夹紧。

6)焊接过程中防护用品穿戴整齐;焊接参数选择正确,焊后焊件保持原始状态。

7)考件焊完后,关闭点焊机、水源,工、量具摆放整齐,场地清理干净,并保持原始状态。

4.考核内容

(1)考核要求

1)焊前准备:考核考件清理程度(点焊处表面清除油、污、锈、垢),焊接参数选择正确与否。

2)焊缝外观质量:考核点焊缝有否填满,焊缝成形、气孔、夹杂物、飞溅、毛刺、焊点背面凹坑、裂纹等是否存在。

3)焊缝内部质量:采用剥离检验,检查焊点内部的缺陷。也可采用X射线检验:暗环淡时,熔深不够;暗环深时,熔深较大。金相检验:无多孔性缺陷。

(2)时间定额 准备时间20min;正式焊接时间30min(超时1min扣考件总分1分,超时10min,试件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;焊接过程中正确执行安全操作规程;焊完后,场地清理干净,工、量具和焊件摆放整齐。

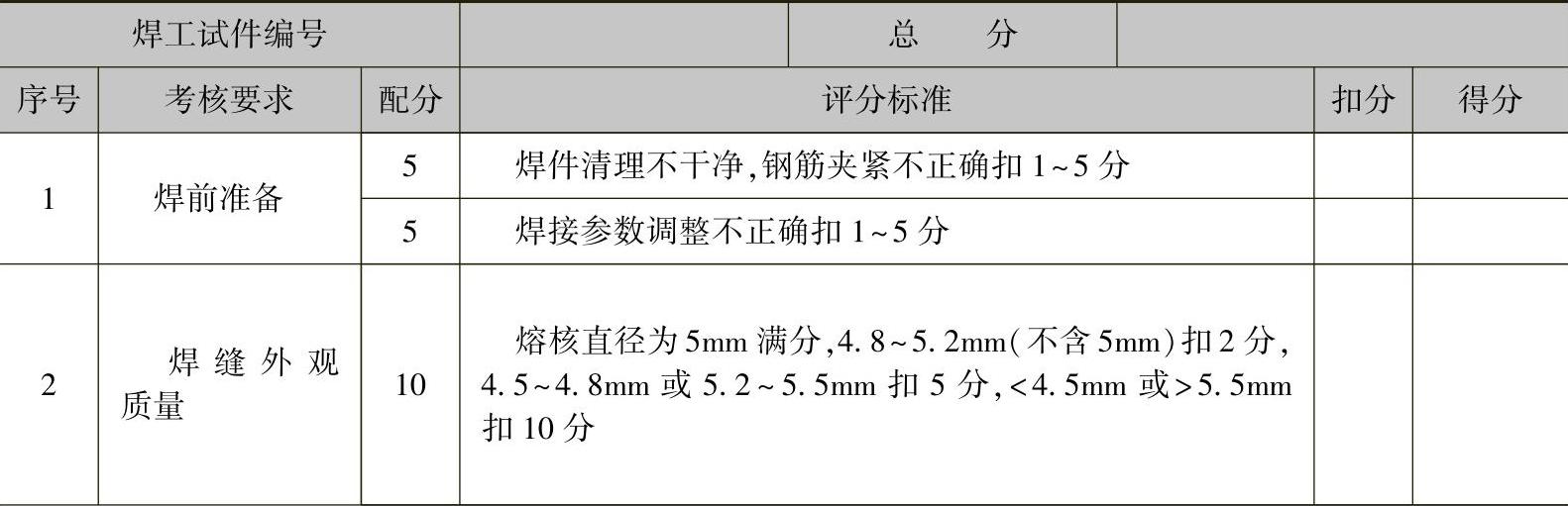

5.配分、评分标准(见表2-13)

表2-13 低碳钢薄板电阻点焊评分表

(续)

十四、低碳钢中厚板直线氧乙炔手工气割

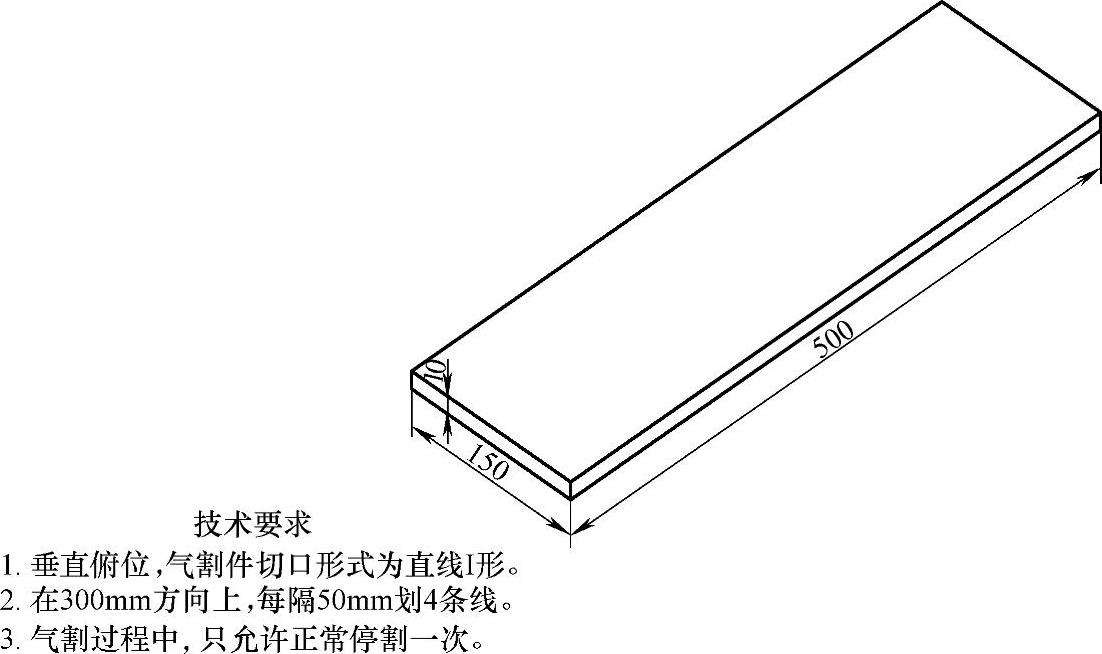

1.考件图样(见图2-14)

图2-14 低碳钢中厚板直线氧乙炔手工气割

2.气割前准备

1)试件材质:235A钢板,规格:300mm×150mm×10mm,数量1件。

2)气割设备:氧气瓶、乙炔瓶、氧气减压阀、乙炔减压阀、割炬、割嘴、氧气胶管、乙炔胶管。

3)工、量具:钢丝钳、锤子、钢丝刷、锉刀、活扳手、金属直尺、角尺、划针、样冲、石笔、防护眼镜、通针、火柴、砂布若干等。

3.操作要求

1)气割方法:氧乙炔手工气割。

2)切割位置:垂直俯位。

3)割前清理:清除钢板表面的油垢、锈蚀。

4)切割要求:在300mm方向上,每隔50mm划4条线,打样冲,切割4个试件。

5)检查割炬的射吸能力,并及时修理以使割炬处于正常工作状态后,调节氧乙炔气体火焰性质。

6)将气割钢板放稳在气割架上或用角钢支起一定高度,下面铺设薄钢板,以防止切割时水泥地爆裂。

7)切割过程中防护用品穿戴整齐;切割参数选择正确,割后割件保持原始状态。

8)割件割完后,清除割件的熔渣,但不得用任何机械方法去除挂渣;关闭氧气瓶、乙炔瓶,考件和工、量具摆放整齐,场地清理干净,并保持考件割口为原始状态。

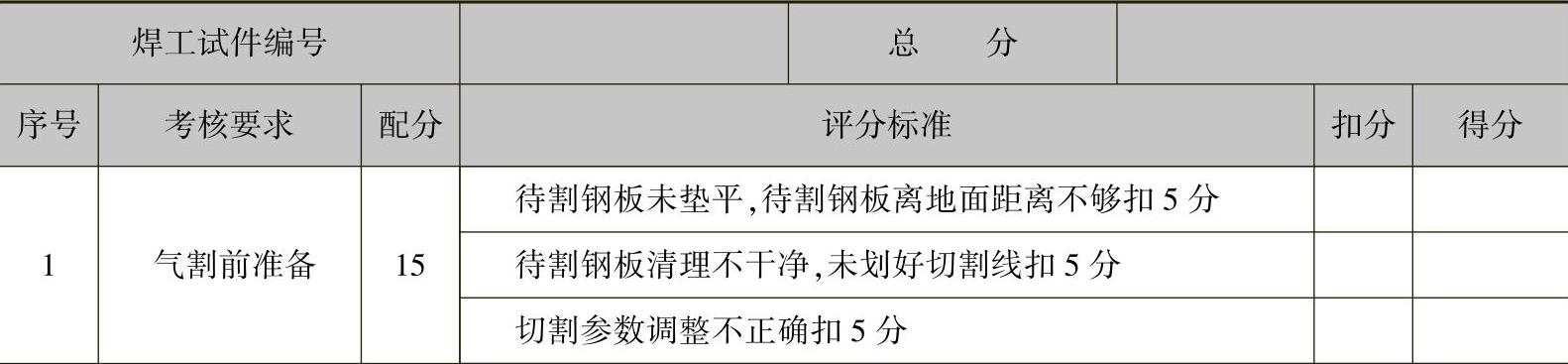

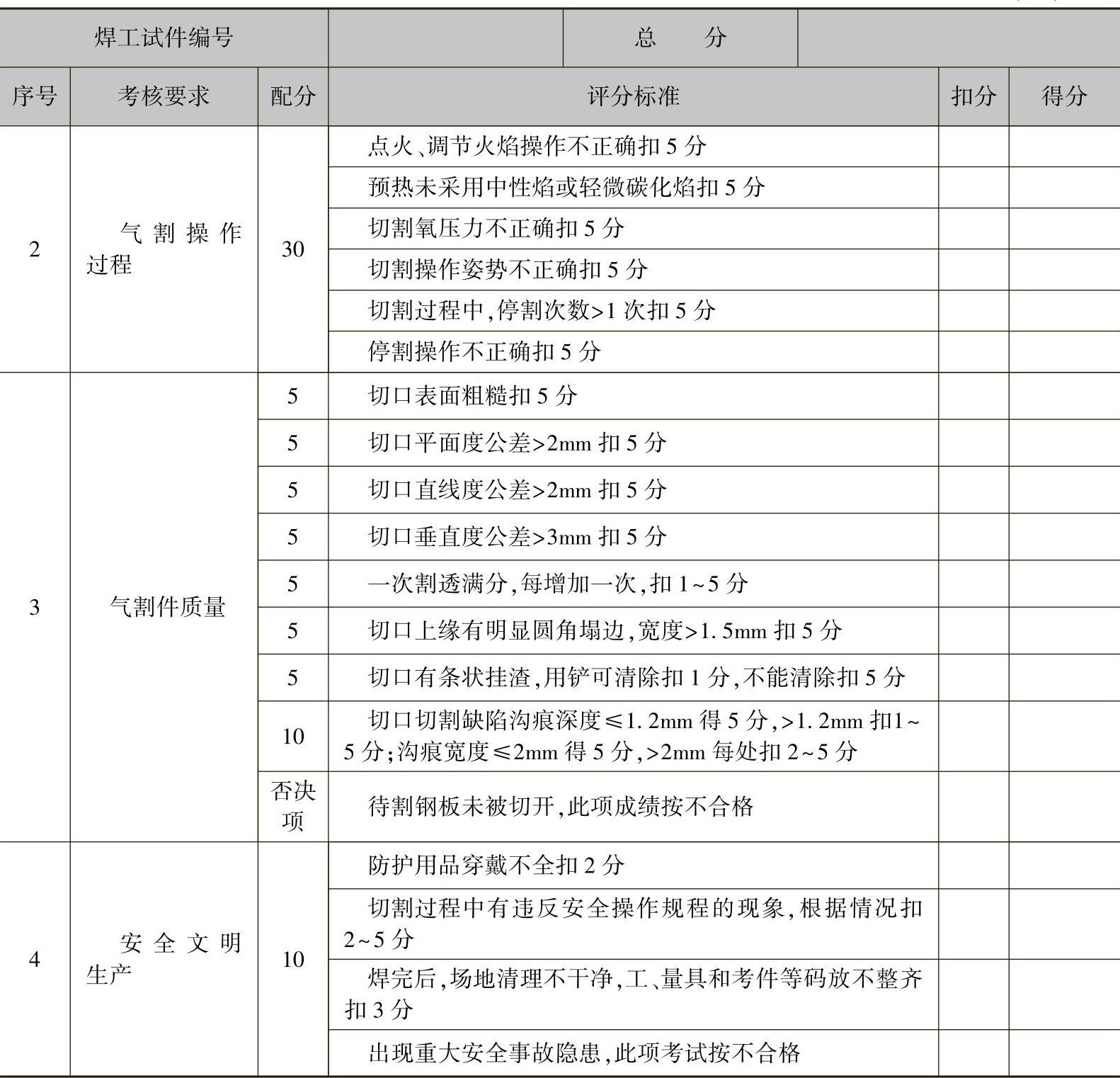

4.考核内容

(1)考核要求

1)割前准备:考核割件清理程度,划切割线、切割参数选择、切割钢板放平程度及距地面距离。

2)气割操作:考核点火、调节火焰操作;切割线划正确否;切割氧压力正确否;切割操作姿势;切割过程停割次数;停割操作正确否。

3)切割质量:检查割件切口的质量。

(2)时间定额 准备时间20min;正式切割时间30min(超时1min扣考件总分1分,超时6min,考件0分)。

(3)安全文明生产 考核现场防护用品的穿戴情况;切割过程中正确执行安全操作规程;割完后,场地清理干净,工、量具和考件摆放整齐。

5.配分、评分标准(见表2-14)

表2-14 低碳钢中厚板直线氧乙炔手工气割评分表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。