搅拌摩擦点焊过程实际上是材料塑性流动的过程。塑性材料在挤压力和摩擦热的双重作用下,塑性流动是否充分彻底将决定焊点的表面成形、接头微观结构以及力学性能,因此国内外许多研究学者采用多种方法对搅拌摩擦点焊过程中的材料流动方式进行了研究。利用追踪材料(或标识材料)和异种材料焊接是较为有效的两种方法。主要用到的追踪材料有小钢球、纯铜箔及Al2O3粉末。

对异种铝合金5754/6111进行点焊,并以Al2O3粉末为标识,当上板材料被挤压在旋转的搅拌针尖端及被困在搅拌指棒螺纹根部时,上板材料向下流动,当采用光滑无螺纹的搅拌指棒时,上板材料在搅拌指棒的表面形成附着层,并随搅拌指棒向下运动。当退出孔形成时,下板材料通过螺旋形运动向上和向外运动。在搅拌指棒周围存在两个明显的流动区域,即搅拌指棒边缘的内层流动区和外层流动区,在内层流动区内上板材料以逆时针方向绕搅拌指棒向下流动,在外层流动区,下板材料绕搅拌指棒以螺旋状向上和向外运动。

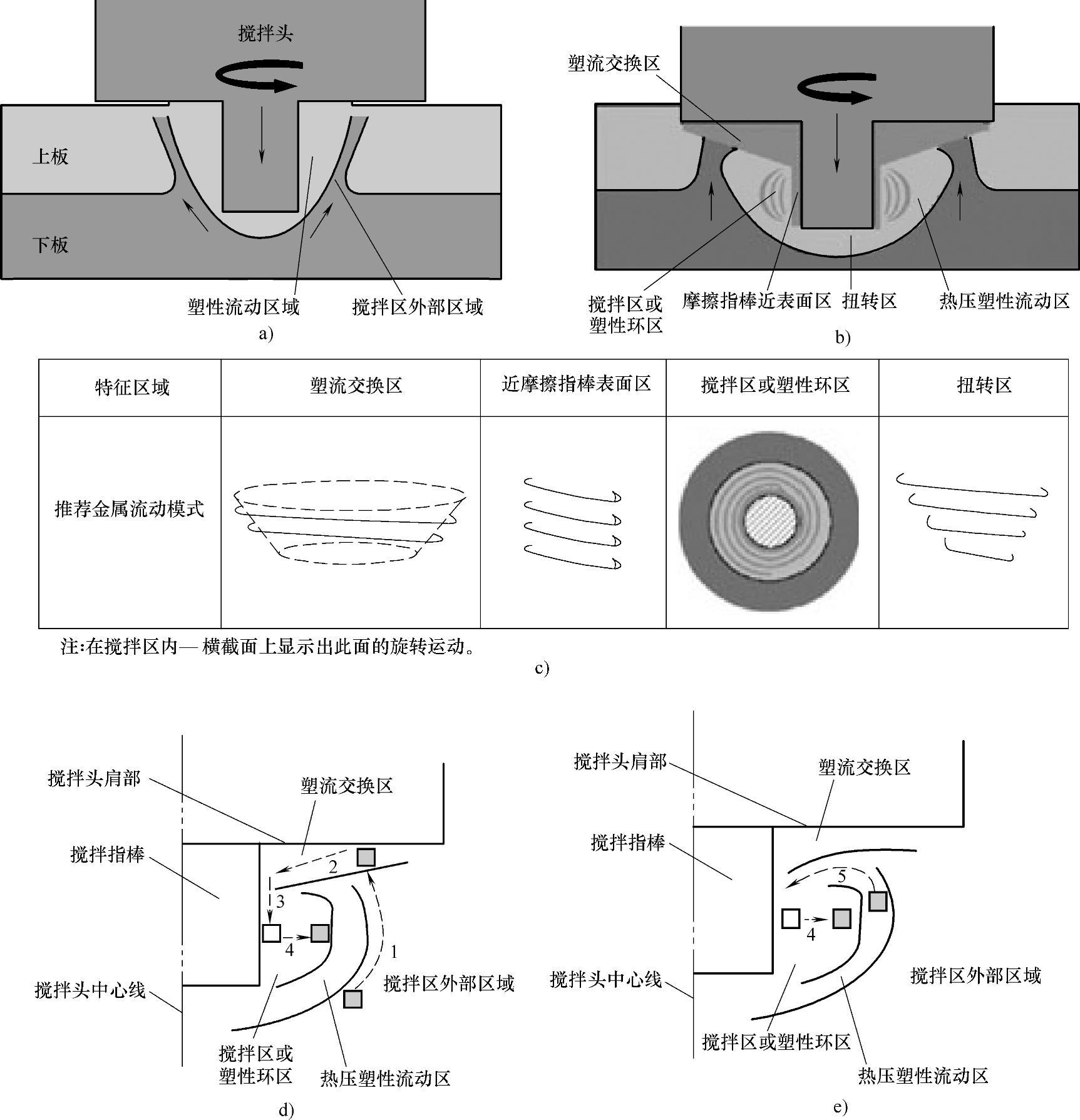

以铜箔作为追踪材料,将铜箔放在上板上表面、两板结合面及两板结合面的一侧三个位置,分搅拌针插入和停留两个阶段,对AZ31镁合金搅拌摩擦点焊过程中的材料流动进行研究,提出图8-65所示的流动模型。在搅拌头插入阶段,材料流动较为简单,随着搅拌指棒的插入,搅拌指棒将其下方的金属挤向下方,并且促使相邻的下板材料通过EXTD区向外和向上进入上板,向上流动的下板材料部分或完全地将搅拌指棒附近的上板材料隔离进ISLT区。因此EXTD区为上下板材料的熔合提供了一个通道,ISLT区将逐渐演变成搅拌区。当轴肩接触到上板表面时,焊接过程进入停留阶段,接头中形成3个明显的区域,即流动过渡区、搅拌区及搅拌指棒底部的扭曲区域。流动过渡区是上下板材料发生混合的区域,向上流动的下板材料和轴肩下的上板材料混合后,沿着一个虚拟的倒圆锥的表面做螺旋运动,即在做圆周运动的同时斜向下到达搅拌指棒的根部;而后混合材料单元沿着搅拌针的表面向下运动;向下流动的混合材料单元因搅拌指棒的高速旋转产生的离心效应,从搅拌指棒表面释放直接进入搅拌区,搅拌区形成且不断扩大。以上运动过程形成一个持续的材料输送,使得混合后的材料得以释放并形成搅拌区。

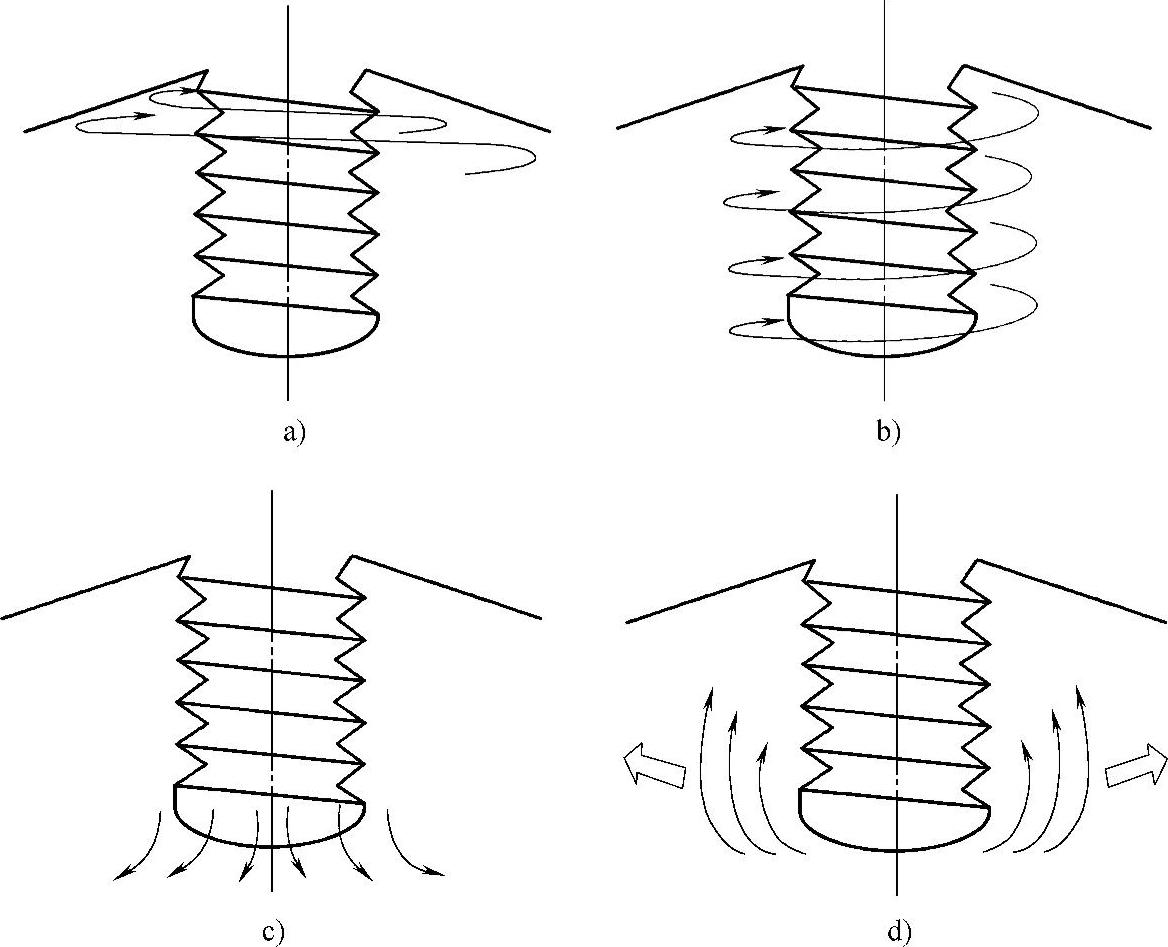

对6061和5052异种铝合金搅拌摩擦点焊进行研究发现,在厚度方向和圆周方向上同时发生塑性流动,并提出图8-66所示的流动模型。在轴肩表面接触区域,当轴肩接触到上板表面时,沿着轴肩的凹面发生螺旋状的塑性流动,并且流向搅拌指棒根部附近。在搅拌指棒周围,流向搅拌指棒根部的材料沿着搅拌指棒表面做旋转运动并向下流向下板。在搅拌指棒螺纹的底部,流动到搅拌指棒尖端的材料以右旋方向从搅拌头的底部挤出。最后,搅拌区得到持续的材料供给,形成的搅拌区被挤压向外边缘,并且在远离搅拌头的径向上不断扩大。

图8-65 材料流动模型(www.daowen.com)

a)插入阶段 b)停留阶段 c)焊缝各区域的流动方式 d)搅拌区形成 e)搅拌区不断扩大

在2A12铝合金点焊中以纯铜箔作为标识材料,采用水平镶嵌和“米”字形镶嵌两种方法,分别研究材料在厚度和水平方向上的流动情况。在厚度方向上,从焊点表面向下,塑性区宽度渐减小,退出孔两侧塑性变形区域基本对称;在水平方向上,塑化材料在轴肩摩擦力和材料之间的切力作用下沿搅拌指棒旋转的方向运动,且距离焊点表面越远,塑化材料沿搅拌指棒旋转方向的运动趋势越逐渐减小;另外,在搅拌指棒螺纹向下的压力作用下,搅拌指棒周围的塑化材料以螺旋状运动到焊点底部,然后在下板未塑化金属的阻碍和挤压作用下从搅拌指棒尖端挤出并向上和向外运动。

图8-66 搅拌摩擦点焊过程材料流动模型

a)沿轴肩表面的塑性流动 b)搅拌针附近的塑性流动 c)螺纹底部的材料流动 d)形成搅拌区时的材料流动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。