采用前进侧重叠的双道焊焊接方式可以减弱钩状缺陷,显著提高焊接质量,其连续焊接接头的疲劳性能优于铆接接头和单道焊接头。该方法中第二道焊缝相对于第一道焊缝位置横向平移5mm,第二道焊缝的后退侧位于搭接接头的外侧,这样第一和第二道焊缝的前进侧均位于接头的中心位置,使得钩状缺陷发生重叠,第一道焊缝中产生的钩状缺陷在进行第二道焊缝焊接过程中被重新搅拌混合从而得到改善。搅拌工具逆时针旋转方向与顺时针方向相比可以更好地抑制上板变薄现象。此外,在不连续焊缝中匙孔为裂纹关键形核位置,而且采用填充匙孔方法对搭接接头疲劳性能改善不大,这使得不连续焊缝疲劳强度比连续焊缝疲劳强度低。

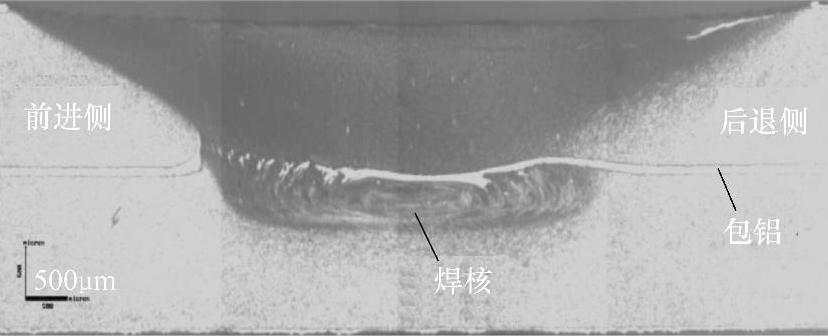

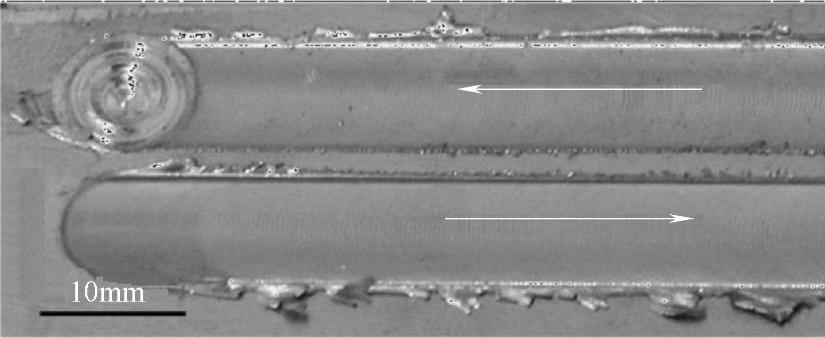

采用三爪型搅拌头进行单、双道焊接,在相同的焊接参数下对2024-T3铝合金薄板进行搭接焊,从图8-41中可以看到在搭接接头前进侧存在一条自原板材间隙表面向上弯曲的畸变缝隙,成为固有的、最重要的裂纹源,是降低接头性能的重要因素之一。可增大搭接界面宽度,并通过结构设计使上板前进侧界面畸变处应力集中减弱,使其不会成为最主要的裂纹源,双道焊接头性能总体上优于单道焊接头,如图8-42所示。

图8-41 单道焊搭接接头整体形貌

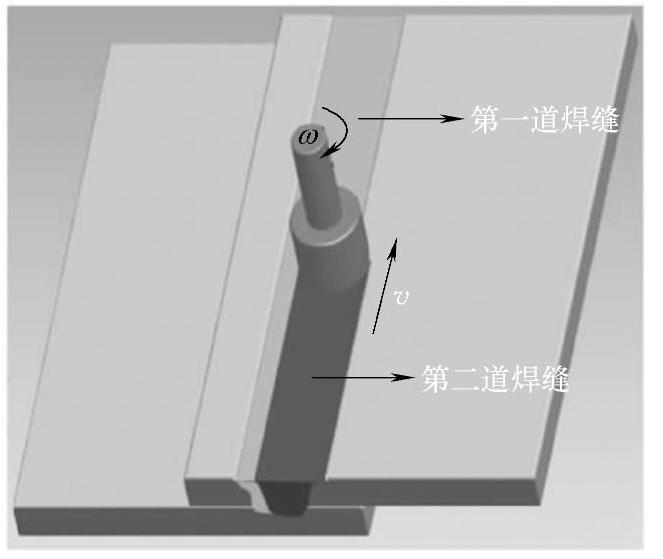

图8-42 前进侧相对双道焊

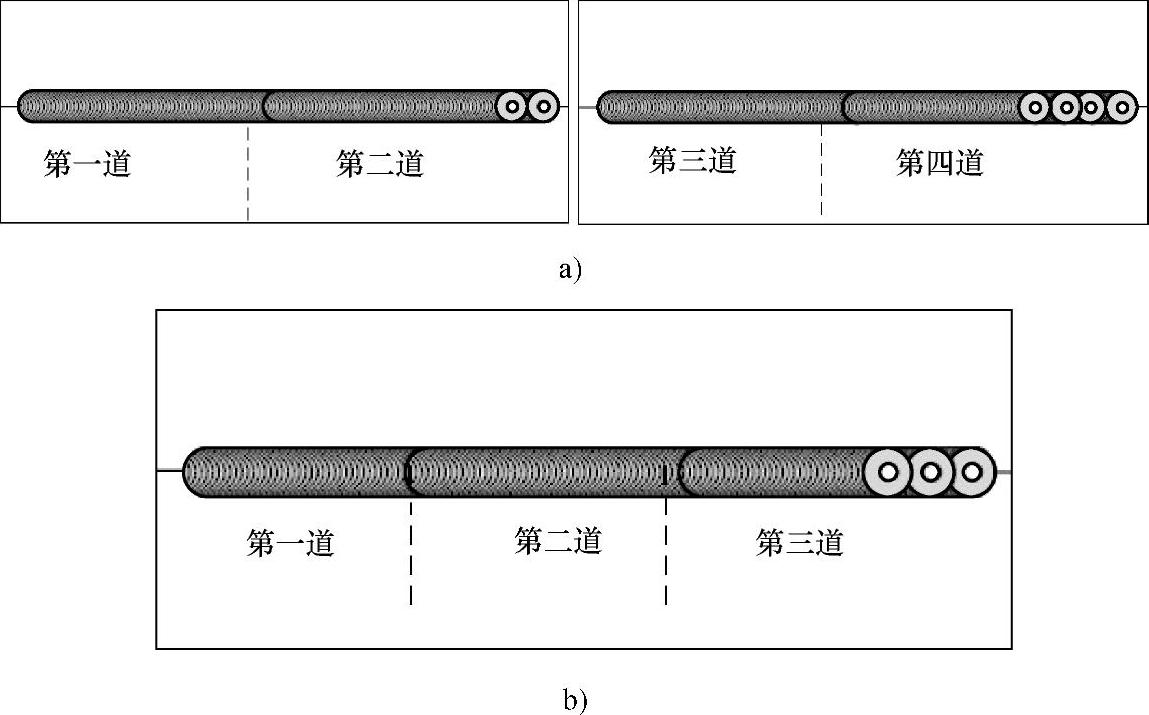

图8-43 搅拌摩擦焊搭接接头多道焊(www.daowen.com)

a)铝合金5083-O b)铝合金6063-T6

如图8-43所示,重复焊接过程均是采用与第一道焊缝相同的参数。在铝合金5083-O单道和双道焊缝中均存在隧道型缺陷,但在铝合金6063-T6单道和双道焊缝中却没有发现该类缺陷的存在。重复焊接过程并没有从实质上改变焊核区的晶粒大小,焊核区的晶粒大小保持在5~10μm,但接头的硬度和强度均有一定程度的提升,并且在完成第三道或者第四道焊缝后,铝合金5083-O接头中的隧道型缺陷被消除,这表明多道焊工艺能够修复此类焊接缺陷。

图8-44 复合搅拌摩擦搭接焊

采用左旋螺纹和右旋螺纹搅拌针复合焊接工艺进行了多道搅拌摩擦搭接焊,接头中两道焊缝相互平行且其中心线距离不超过搅拌针直径的一半。这种接头形式使得第二道焊缝能够将第一道焊缝中受力侧的迁移界面消除,可以有效消除受力侧的迁移界面对接头性能的影响,如图8-44所示。

目前,主要从以下途径改善搭接接头性能:一是通过改进搅拌工具形状,增加金属流动特性,促使界面处金属氧化膜破碎均匀混入基体金属中。主要开发了非对称搅拌针、两级轴肩搅拌针、三槽锥形搅拌针和外开螺纹搅拌针四大类搅拌工具。同时,设计搅拌工具直径时应注意焊核区的有效连接宽度应该不小于接头较薄板厚度。二是通过改善接头焊接参数及焊接工艺,以得到性能较好的接头。采用较高转速、较低焊接速度搭配,可以促进搅拌区金属充分混合,并可使搅拌区附近金属通过热扩散达到增强连接的目的。鉴于搅拌摩擦焊缝的非对称性,通过优化接头设计,将性能较好的焊缝后退侧安排在接头受力侧;或采用重复焊,将两条焊缝的前进侧安排在焊核区内部,也可以优化接头力学性能。对于不等厚度板件的搭接,若工艺可行,可以将较薄板置于接头下层,因为界面一般向上变形,接头有效厚度的减小一般发生在上层板上,这样也可以达到优化接头性能的目的。

有一种倾斜搅拌工具,其搅拌工具轴肩中心线与搅拌针中心轴线成一个倾斜角度,如图8-45a所示。与常规搅拌工具焊缝性能对比,倾斜搅拌工具焊缝抗拉强度和疲劳强度较高。倾斜搅拌工具焊缝的最大拉伸载荷几乎可以达到常规搅拌工具焊缝的2倍;倾斜搅拌工具焊缝疲劳试件断裂位置均位于TMAZ,而常规搅拌工具焊缝疲劳试件断裂位置均位于迁移界面处。倾斜搅拌工具焊缝中的迁移界面比常规搅拌工具焊缝中的迁移界面更平缓,应力集中更小,接头横截面上连接范围更大,因而其接头性能更加优越,如图8-45b、c所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。