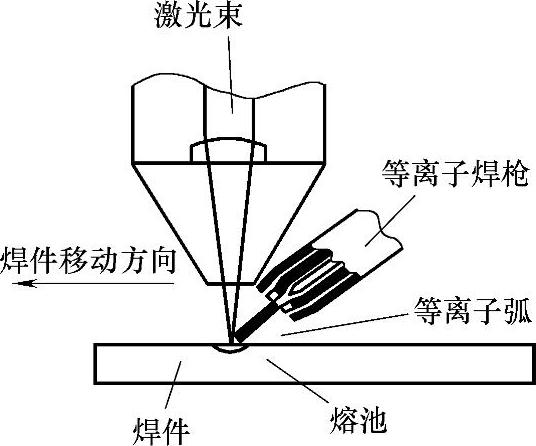

激光-等离子弧复合焊的基本原理与激光-TIG复合焊近似,激光-等离子弧复合焊焊接原理如图7-42所示。等离子弧的预热使焊件被激光初始照射时的温度升高,提高激光的吸收率;等离子弧在小孔处对小孔的压力作用既有利于小孔的维持与稳定,使金属蒸气喷发减弱,且等离子的存在又使金属蒸气粒子细化,从而减少了激光因金属蒸气粒子散射所引起的能量损失,使激光能量转换率增大;等离子弧也提供大量的能量,使焊缝总的单位长度的热输入增加;激光也对等离子弧有稳定、导向和聚焦的作用,使等离子弧倾向激光的热作用区。激光-等离子弧复合焊时的等离子体是热源,它吸收激光光子能量并向焊件传递,使激光能量利用率提高。激光-等离子弧复合焊优点如下:在焊接过程中,复合电弧的稳定性好,其热作用和影响区较宽,不易形成气孔、疏松、变形和裂纹,能有效克服气孔和热裂纹缺陷。等离子弧的刚度大,指向性好,可以精确控制热源间距;等离子弧稳定,钨极处于焊枪的喷嘴中,电极不暴露在金属蒸气中,不受焊接中产生的金属蒸气的污染,钨极烧损小。焊接速度高,间隙适应能力强,对接口精度的要求也不高。与激光-MIG电弧复合焊和激光-MAG电弧复合焊相比,激光-等离子弧复合焊更容易控制焊接的热输入,适合于薄板的高速连接。而等离子弧与激光的相互作用使能量利用率提高,显著提高了焊接速度和熔深,可以焊接较厚的金属材料,这种工艺除焊接一般材料外,也适宜于热导率高、对激光反射率高的金属材料的焊接。

图7-42 激光-等离子弧复合焊焊接原理

激光-等离子弧复合焊具有刚度好、温度高、方向性强、电弧引燃性好、加热区窄等优点,适用于薄板对接、镀锌板搭接以及钛合金、铝合金等高反射率和高热导率材料的焊接及切割、表面合金化等。

在激光-等离子弧复合焊装置中,激光束与等离子弧可以同轴,也可以旁轴,但等离子弧一般指向焊件表面激光光斑位置。旁轴复合焊枪设计简单,可操作性强。旁轴复合焊接时,激光束与焊件表面垂直,而等离子弧焊枪与焊件表面一般成45°左右的夹角。影响复合焊效果的焊接参数还有热源间距、等离子弧与焊件间的夹角、喷嘴与焊件间的距离、热源次序等。

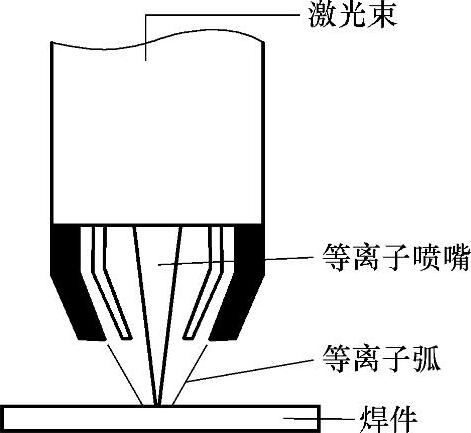

激光-等离子弧同轴复合焊曾提出两种方案:第一种是将激光束通过环形钨极产生等离子弧后在焊件表面聚焦;第二种是将激光束从空心钨极中间穿过在焊件表面聚焦。采用第一种复合焊方法能使激光束和等离子弧同心分布,从而获得确定的热分布,并降低冷却速率,改善残余应力状态。利用后一种复合方式也可实现激光-等离子弧复合焊,但其焊枪设计、制造难度很大。

激光-等离子同轴复合焊如图7-43所示。等离子弧由环状电极产生,激光束从等离子弧的中间穿过,等离子弧主要有两个功能:一方面为激光焊提供额外的能量,提高焊接速度,进而提高整个焊接过程的效率;另一方面等离子弧环绕在激光周围,焊接时延长熔池冷却时间,也就减少了焊缝的硬化和残余应力的敏感性,改善了焊缝的微观组织性能。同轴复合焊的方式不仅节省空间,无方向性,且可在任意位置填充焊丝。

激光-等离子弧复合焊开辟了新的应用领域,它的低成本和高效率使其在焊接技术中具有很强的竞争力。采用激光-等离子弧复合焊焊接碳钢、不锈钢、铝合金和钛合金等金属材料,均获得了良好效果。对薄板焊接时,在相同的熔深条件下,激光与等离子弧复合焊的焊接速度仅是采用激光焊的2~3倍,大大提高了焊接效率。对厚0.16mm的镀锌板进行高速焊接,不产生缺陷,而且由于电弧与激光之间的作用,使得电弧非常稳定,即使焊接速度高达90m/min时电弧也没有出现不稳定状态。而且使对接母材的端面间隙达材料厚度的25%~30%、对接错边量达材料厚度的80%还能保持良好的焊缝熔合。(https://www.daowen.com)

采用400W激光功率,等离子弧电流为60A,焊接厚度为0.5~1.0mm的薄板时,实现了全熔透,增强了单位面积的热输入,即增加了熔深或提高了焊接速度。

激光-等离子弧复合焊焊接厚度1.27mm的6061铝合金时,能够消除焊缝区凝固裂纹。因为复合焊接降低了凝固和冷却速度,进而降低了焊缝区的拉应力,减小了裂纹倾向。铝合金薄板焊接时,在相同的熔深条件下,激光-等离子弧焊接速度是激光焊时的2~3倍。

用激光和等离子弧复合焊接热导率高、厚1.3mm的AlMgSi合金板(6000系列),可获得4m/min的焊接速度,得到的焊接接头静载强度仅稍低于激光焊。

图7-43 激光-等离子同轴复合焊

与MIG焊相比,等离子弧中所具有的更高的能量密度可以使激光-等离子弧复合焊在焊接厚板时获得较高的焊接速度。例如当激光功率为4kW、等离子弧电流为100A时,焊接6mm厚的钢板并获得全部熔透的焊缝,焊接速度为单独激光焊时的2倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。