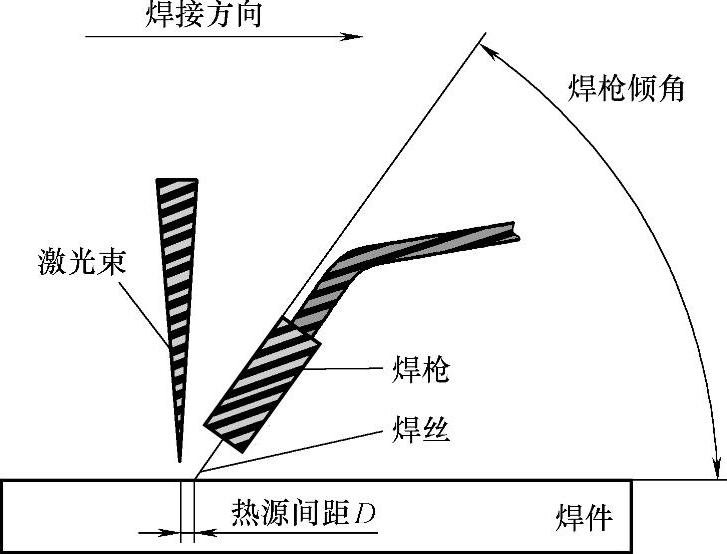

激光-CO2/MAG短路过渡复合焊时,激光垂直入射到焊件表面,CO2/MAG焊焊枪与焊件表面成53°的夹角,这样保证激光光斑和CO2/MAG焊电弧能够共同作用到同一区域中激光和CO2/MAG复合焊采用旁轴复合方式,如图7-37所示。焊接时的保护气体采用CO2或CO280%+Ar20%(体积分数)的混合气体,气体流量为15~20L/min,焊丝材料为E49-1,焊丝直径为1.0mm,伸出长度为12mm。

激光器最大输出功率2.6kW,波长1.06μm,当使用焦距为200mm的焊枪时,光束聚焦最小直径为0.6mm。焊机为熔化极气体保护焊焊机。

图7-37 激光-CO2/MAG短路过渡复合焊示意图

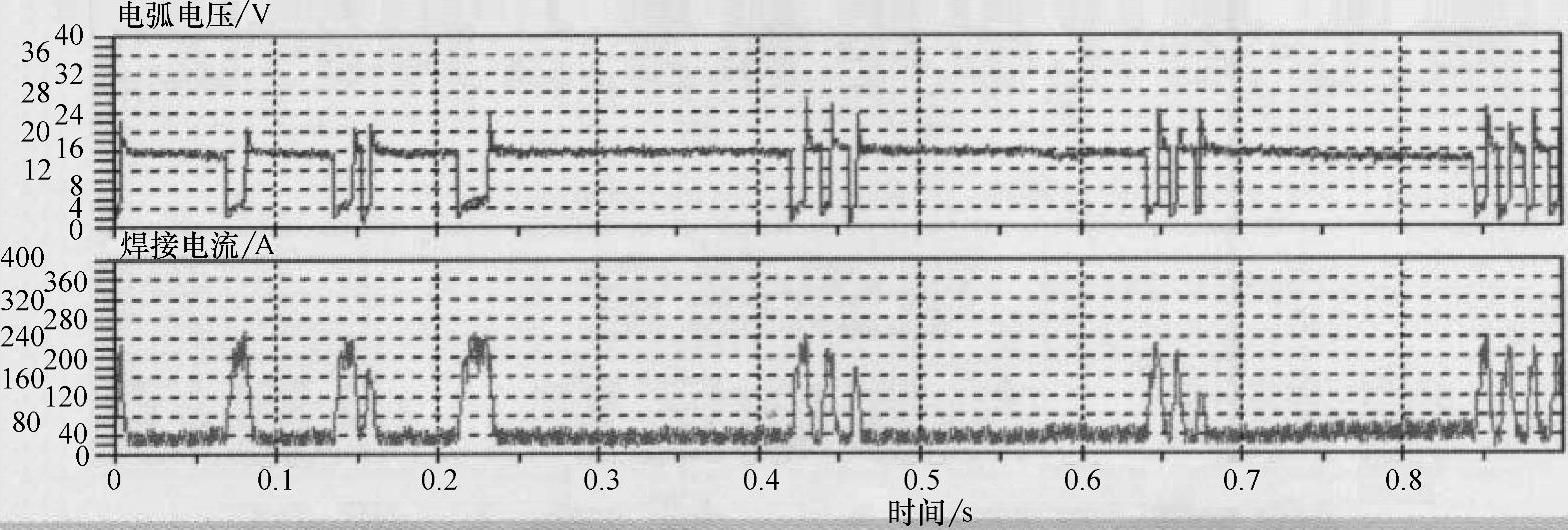

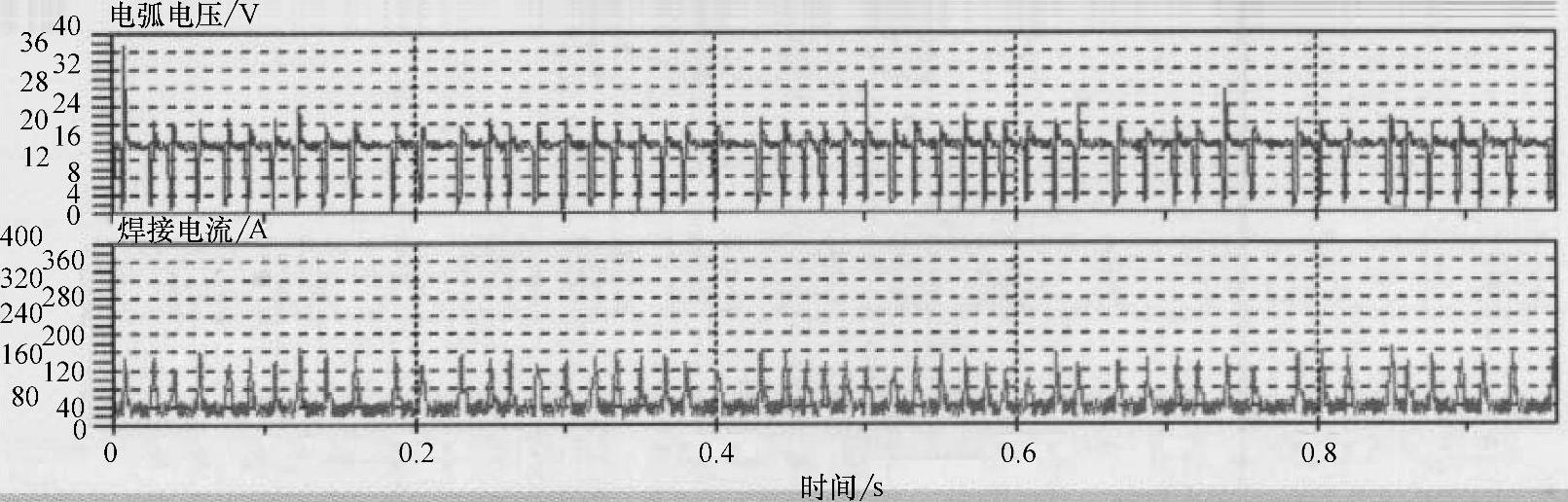

单独CO2气体保护焊在较小的焊接电流(30~60A)和较高的焊接速度下(>1.5m/mm)进行短路过渡焊时,会出现明显的断弧现象,很难获得稳定的焊接过程。图7-38为CO2气体保护焊短路过渡电弧电压、焊接电流波形图。在此短路过渡电弧的基础上加入激光,且激光功率超过900W,位于深熔焊模式区,在高速焊接的条件下也可以获得稳定的短路过程。图7-39为激光-CO2气体保护电弧复合焊短路过渡电弧电压、焊接电流波形图。由于激光的存在,整个焊接过程非常稳定,焊缝表面均匀一致。这进一步证实激光对电弧有很强的稳定作用。小电流CO2气体保护焊短路过渡与大功率激光复合焊具有高速、低变形的焊接特点,适用于有间隙薄板的焊接。

图7-38 CO2气体保护焊短路过渡电弧电压、焊接电流波形图(I=50A,U=16V,v=1.5m/min)

图7-39 激光-CO2气体保护电弧复合焊短路过渡电弧电压、焊接电流波形图(激光功率1200W,I=50A,U=16V、v=1.5m/min)

当CO2气体保护电弧焊短路过渡的电流较大(100~160A)时,复合焊的激光功率为100~700W,位于热传导焊模式区,激光的作用主要是增加焊接过程稳定性,减少焊接过程的飞溅。激光与CO2气体保护电弧复合焊短路过渡的特点是可以显著增加焊缝的熔深和深宽比,这一特点使得中厚板在多层多道焊时减少坡口角度、提高焊接效率成为可能。例如,单独CO2/MAG焊与激光+短路过渡CO2/MAG焊,焊接厚度为10mm的低碳钢时,焊缝成形的比较如下:CO2/MAG焊时,坡口角度60°,电弧电压19~22V,焊接电流165~190A,焊接速度0.5~0.6m/min,4层焊道完成焊缝的焊接。复合焊时,坡口角度30°,激光功率2000W,电弧电压19~22V,焊接电流165~190A,焊接速度0.5~0.6m/min,两层焊道完成焊缝的焊接。

在复合焊过程中,由于焊接参数间的相互影响与制约,任一参数的变化都会导致工艺过程发生变化,影响复合焊结果。只有在一定的焊接参数下才能保证热源的有效耦合,得到大的焊接熔深和优良的焊接质量,否则会导致两者相互作用后的焊接熔深减小。(https://www.daowen.com)

(1)焊接方向 在进行激光-CO2/MAG短路过渡复合焊时,若激光在前,则激光总是照射到温度比较低的固态金属表面,由于温度较低的金属表面对激光的吸收率很低,一部分激光能量损失,而激光-CO2/MAG复合热源焊时熔深主要由激光的能量决定,再者,CO2/MAG焊枪处于前倾焊方位,电弧力排开熔池金属的作用减弱,熔池底部液体金属增厚,因此焊接熔深相对较浅。另外,激光在前进行焊接时,激光能量对焊件起到预热作用,提高了CO2/MAG焊接熔池的流动性,使得熔池液态金属更容易铺展,因此获得的熔宽比较宽,焊缝的咬边现象不太明显。当激光在后进行焊接时,激光始终照射在液态金属熔池里,液态金属对激光的吸收率远远大于固态金属,即用于焊接的有效激光能量增加,焊缝熔深较大,熔宽比较窄。

(2)光—丝间距 随着光—丝间距的增加,使两者的等离子体逐步分离,相互作用开始减弱。另一方面,保护气体由喷嘴至熔池的距离增加,对熔池的保护作用和激光等离子体屏蔽的抑制能力也相对减弱,降低了焊件的激光吸收率。由于CO2/MAG电弧首先作用于焊件表面,预热作用较强,在光—丝间距达到6mm,激光与电弧等离子体完全分离,保护气体对等离子体抑制作用变差,但焊接熔深仍然略大于单独激光焊熔深。当CO2/MAG电弧作用于激光斑点后端时,预热作用有限,光—丝间距增大至一定程度后,焊接熔深开始低于单独激光焊的熔深。这也说明复合焊的熔深主要取决于激光“小孔”的穿透能力。当光—丝间距为0mm时,两种不同方向的焊接都得到较小的熔深,这是因为激光直接作用在焊丝上,部分能量用于焊丝的熔化,导致激光能量散失严重,穿透能力下降,焊接熔深降低。

光—丝间距是影响激光-MAG电弧复合热源焊接过程的重要影响因素之一。对于小焊接电流、高焊接速度时的激光-短路过渡电弧MAG复合热源焊,激光光斑与焊丝之间的距离为1mm时,焊接过程最稳定。例如焊接电流60A、平均电弧电压15V、焊接速度1.5m/min、激光功率1400W的激光-CO2/MAG复合热源焊接时,光斑和焊丝之间的距离分别为1mm时,焊接电流波动范围较小,平均短路时间较短,每个短路周期的一致性好,短路频率高,焊接过程最稳定,焊缝成形连续、美观。

对于大焊接电流、低焊接速度的激光-短路过渡电弧MAG复合热源焊接过程,激光光斑—焊丝之间的距离同样为1mm时,焊接过程也最稳定,焊接熔深和熔宽最大。例如焊接电流120A、平均电压16V、焊接速度0.3m/min、激光功率1400W的条件下,激光光斑—焊丝之间的距离为1mm时,焊接过程最稳定,熔深达到最大值。随着光—丝间距的增加,熔深逐渐减小。熔宽也有同样的变化趋势。在该焊接条件下,复合后的最大熔深为3.1mm,而单独CO2/MAG焊接熔深只有1.2mm,复合后使熔深增加了1.5倍。并且激光—短路过渡电弧CO2/MAG复合热源焊还能改善焊缝的润湿性,增加熔宽,减弱焊缝的咬边现象。

(3)激光功率 在激光功率较小时,作用在焊件上的能量有限,不能形成较强的光致等离子体和“小孔”,对电弧的引导和稳定作用有限,仅表现为传热熔化焊。随着激光功率的增加,熔深增加,而且CO2/MAG电流越大,对应焊接熔深越大。在对应的电流下,随着激光功率的增加,“小孔”出现,焊缝形貌开始呈现深熔焊特征,而且随着激光功率的增加,焊缝深熔焊特征越来越明显,焊接熔深稳步增加。

(4)离焦量 CO2/MAG焊电流为140A、平均电压为16V、焊接速度为0.9m/min、激光功率为1800W,光斑—焊丝间的距离为1mm,焊丝伸出长度为12mm,焊枪与试板的夹角为53°,保护气体为Ar/CO2,无论激光在前还是在后,焊接熔深的最大值都出现在激光离焦量为-1mm时。当激光的离焦量大于0mm时,即激光的焦点在焊件以上时,焊缝的底部逐渐变为圆形,而在此之前,焊缝的底部皆为指状。

(5)焊接速度 随着焊接速度的提高,焊接熔深急剧下降,具有与激光焊接类似的规律。因为焊接速度的提高,激光和电弧作用在焊件上的能量密度也同时下降。不过因为两者的耦合作用,在相同的焊接条件下,复合焊接熔深比单独激光熔深提高了0.4~0.75倍。这表明复合焊对于提高焊接速度具有积极的意义。

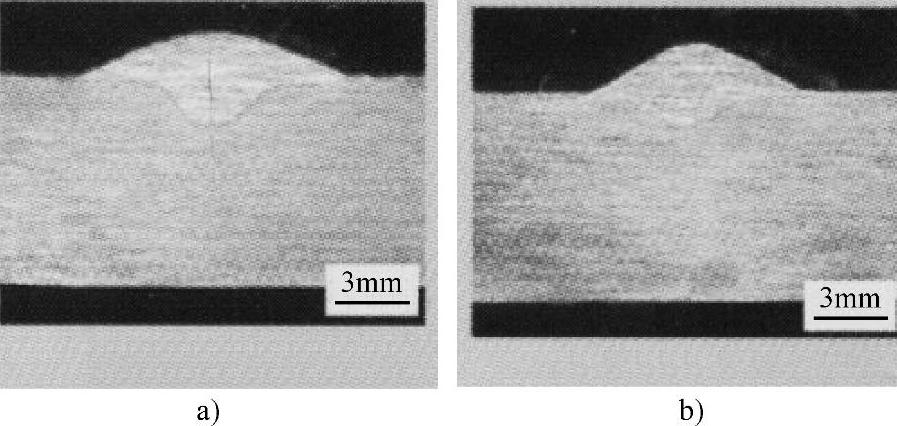

图7-40 激光-CTM复合焊与CTM焊的焊缝成形比较

a)激光-CTM复合焊 b)CTM焊

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。