采用旁轴式复合热源焊虽然可大大降低激光器的功率要求,获得较大的熔深,但该方法也存在一些问题:由于旁轴式配置中电弧与激光束成一定角度,引起复合热源在焊件上的作用区域为非对称分布;另外,当焊接电流增大到一定程度时,激光与电弧的作用点严重分离。电弧对激光屏蔽严重,采用旁轴电弧时,激光束要穿过弧柱才能到达焊件表面,当焊接电流较大时,激光束的能量损耗严重,熔深增强效果减弱。旁轴式复合热源的焊枪体积较大,对焊接位置和空间要求较高。

研究表明,调节电弧与激光的位置形式可有效地改善焊接适应性,改善焊缝成形。激光同轴复合热源克服了旁轴复合热源的缺点,但是同轴热源机头较为复杂,成本高。

1.激光-TIG电弧同轴复合形式

激光-电弧同轴复合形式有以下几种:

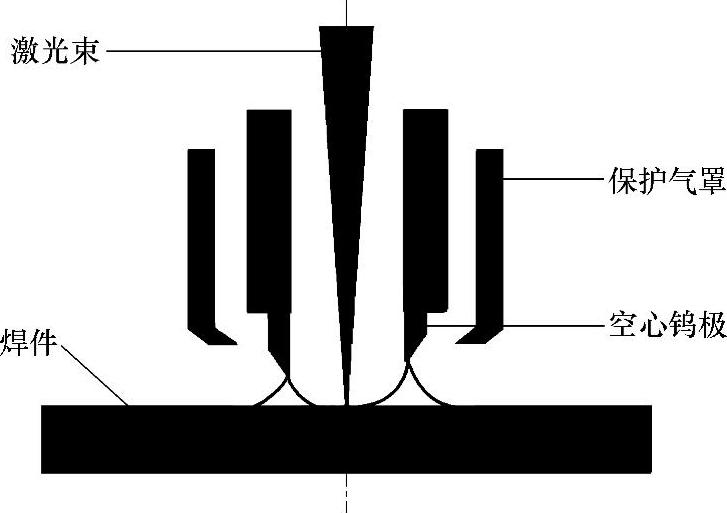

1)采用空心钨极。空心钨极形成的电弧作为辅助热源,电弧在空心钨极的尖端产生,激光束从电弧中心低电流密度区穿过,直达焊件表面,其增加熔深效果明显优于旁轴式复合热源,其复合原理如图7-13所示。

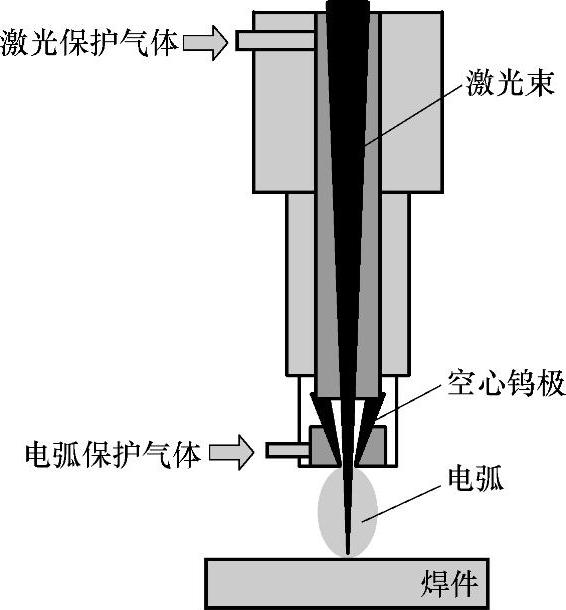

采用空心钨极实现激光与TIG电弧的同轴复合的焊枪如图7-14所示。同轴复合时激光从电弧中心穿过,因而没有焊接方向性问题,尤其适合于三维零件的焊接。同轴复合焊枪调节没有旁轴那么复杂,但是钨极孔径的大小、钨极尖端与焊件的距离对焊接质量有较大的影响,钨极尖端的烧损会严重影响环状电弧的形状,影响焊接过程的稳定性和焊缝形状。

图7-13 激光-TIG电弧同轴复合热源焊

图7-14 激光-TIG同轴复合焊枪

2)电弧从两束激光中间穿过的激光-TIG同轴复合焊如图7-15所示。由光纤传导的激光被分为两束,再经过透镜聚焦使得激光的焦点与电弧的斑点重合。焊接过程中,YAG激光- TIG复合焊接时形成的匙孔直径是单独YAG激光焊的1.5倍,非常有利于气体的逸出,对减少焊缝中的气孔非常有益。

图7-15 激光-TIG同轴复合焊枪原理图与同轴焊枪(https://www.daowen.com)

a)原理图 b)同轴焊枪结构

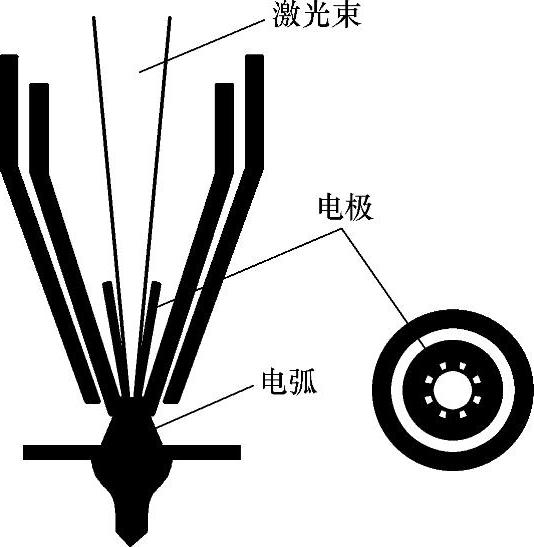

3)采用激光从环形分布电极电弧中间穿过的方式实现两种热源的同轴复合,该方法的焊枪采用8根钨极,在一定直径的圆环上成45°均匀分布。钨极分别由独立的电源供电,焊接过程中,根据焊枪移动的方向,控制其相应方向上的两对电极工作,形成前后方向热源,其同轴复合原理如图7-16所示。

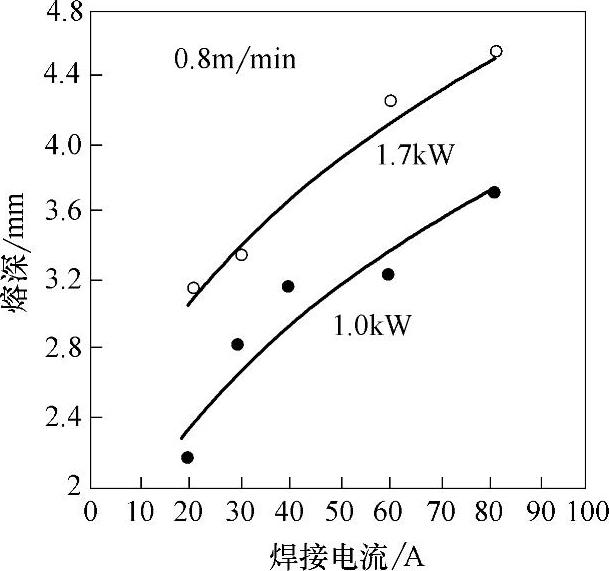

2.激光-TIG电弧同轴复合焊工艺

激光-TIG电弧同轴复合焊焊接参数有激光功率、钨极尖端的形状和尺寸、焊接电流、焊接速度、电极尖端距焊件表面的距离等。激光-TIG电弧同轴复合热源作用时,在激光功率一定的情况下,随着焊接电流的增大,焊缝熔深明显增大,如图7-17所示。焊缝形状与单独激光作用时类似,例如,当激光功率为1.7kW、焊接速度为0.8m/min、电弧电流为60A时,焊缝熔深达4.2mm;而单独1.7kW激光焊和单独50A电弧焊时的熔深分别为2.9mm和0.3mm。而焊接电流增加的同时,焊缝熔宽增加并不明显。这是由于激光在焊件表面作用点处存在金属等离子体为电弧提供良好的导电通道吸引了TIG电弧,使电弧的弧根受到压缩,从而减小了焊缝熔宽。因此,激光-同轴电弧复合热源使焊缝熔深增加,不是二者能量的简单叠加,而是相互之间增强作用的结果。测得电弧中心处的电流密度呈凹状分布(见图7-18),中间电流密度低。激光从电弧凹状部位穿过,减少了激光穿过电弧的能量损耗,这对提高激光熔透率是十分有利的。

图7-16 多钨极TIG焊与激光同轴复合焊枪的原理

图7-17 焊接电流与焊缝熔深的关系

图7-18 空心钨极电弧中心的电流密度

钨极尖端与焊件的距离对焊接质量有较大的影响,钨极尖端的烧损会严重影响环状电弧的形状,影响焊接过程的稳定性和焊缝形状。当钨极尖端的内孔直径增大时,维持电弧稳定燃烧的最小电弧电流值提高,且钨极尖端面积越大电弧越不稳定。当钨极端部距焊件距离增大时,电弧的弧长增大时要求提高维持电弧稳定燃烧的最小电流值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。