1.三维激光切割的优点

1)切割精度高、速度快、加工效率高,并且是一种绿色加工。

2)切割的柔性高,只要更改切割程序就可切割不同形状的工件。

3)热影响区小、切口平滑无毛刺,无须对切口进行后续处理便可直接使用。

2.三维激光切割机数控编程

三维激光切割的轨迹复杂,运算量大,导致程序长且编写困难,手工编程无法满足要求,常用的编程方法是示教编程和离线自动编程。

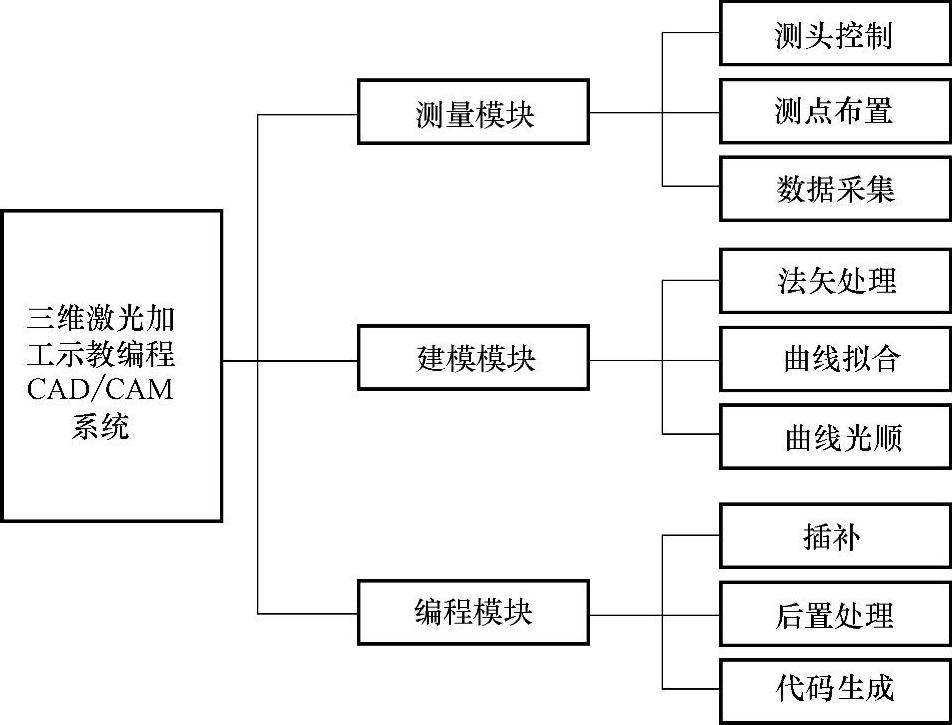

(1)示教编程 在三维激光切割应用的初期,主要采用示教编程,高速示教录返程序框图如图6-66所示。在示教前,必须用数控加工机床在工件的表面上刻线,以确定激光切割的轨迹。刻线质量严重影响示教的精度。在示教时,利用示教手持盒控制切割头沿已经刻好的轨迹线行走,切割头与工件轨迹线上各点的法线方向是否吻合,完全依赖于操作者的技术水平和经验,因此会产生很大的主观累积误差。切割头在行走过程中,数控系统会自动产生机器代码文件,按照此数控程序切割后的完成件摆放于检具上进行验证。由质检部门提供修正值,经过反复示教,得出最终的修边线与孔位,转换成加工程序进行加工。

示教编程存在如下缺点:切割质量密切依赖于操作者的经验,精度不能准确控制,无法保证切割的质量。提取切割轨迹时,工作量大、费力、费时,且容易出错。

图6-66 高速示教录返程序框图(https://www.daowen.com)

示教编程技术在三维激光切割应用的初期发挥了积极的作用,目前已逐渐被离线自动编程技术取代。

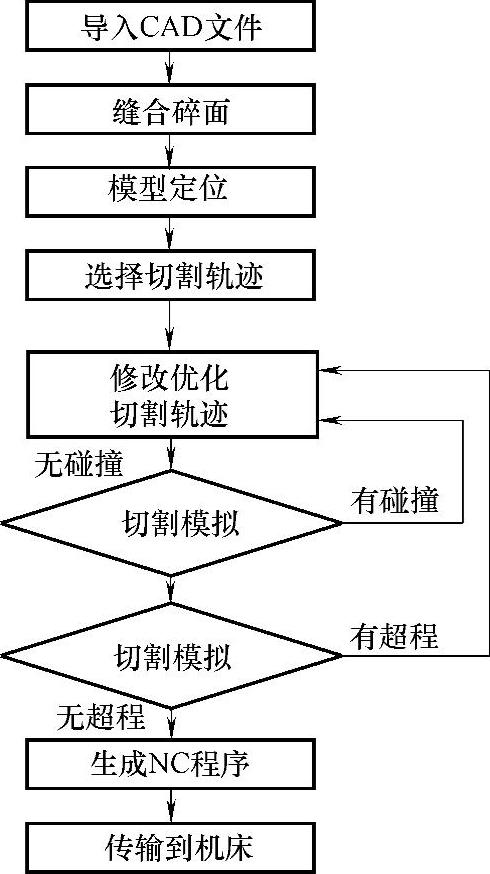

(2)离线自动编程 离线自动编程技术主要依靠先进的计算机软件技术,实现CAD/CAM的一体化。待切割零件的CAD数据模型经过软件的适当处理,便可自动生成机床识别的数控代码,然后经过局域网络或其他方式传输给机床进行加工。离线自动编程不仅省力、省时,而且准确性好,加工精度高。

在三维激光切割领域中,使用最广泛的离线自动编程软件是PEPSPentacut。PEPSPen- tacut是专为三维五轴激光加工机床开发的离线自动编程软件,其自动编程的流程如图6-67所示。

三维激光切割要求精确定位,以保证切割的精度。在构建CAD数模时,应在模型上创建三个定位点。把CAD数模文件导入Pentacut软件,将其中的三个定位点坐标值与覆盖件放置在机床上三个点的实际测量坐标值相匹配,可以计算出误差,将误差调整至可接受的范围,即完成工件在机床上的定位。选择切割轨迹时,切割轨迹上每个点的法线和激光头的运动路线会自动显示出来。根据法线的方向和疏密程度来确定不同位置的切割工艺参数。

图6-67 自动编程的流程

碰撞检查和切割模拟是离线编程软件提供的重要安全防护措施,系统会根据设定的工艺参数自动检查激光头在运动过程中是否会和工件发生碰撞,以消除实际切割过程中可能产生的隐患,减少财产的损失。在切割模拟时,根据激光头的运动状态,还可以预先判断切割工艺参数的设置是否合理。

对于形状复杂的工件,在拐角和陡峭边沿处经常会出现法线密集现象,切割时由于激光能量堆积而容易产生过烧,需要在数控编程时作适当处理,一般的方法是在法线密集区域添加工艺点,使该区域的法线平滑过渡,从而改变法线的方向和密集程度,同时切割工艺参数要采用脉冲激光,并降低激光功率、占空比和切割速度。

工件定位时要尽可能减小定位误差,切割时一般遵循先孔后边、先小后大、先内后外的原则。对于特殊形状的产品,可以在非碰撞区域添加定位销或压钳来减小变形。对于变形比较大的产品,则需要在程序执行过程中找到变形量大的位置,根据实际变形量大小手动修改完善程序,这一过程需要反复进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。