激光填丝焊与普通填丝焊工艺类似。在激光照射焊缝的同时,送入相应的焊丝。采用激光填丝焊解决了对焊件装夹要求严格的问题,可以实现用小功率激光器焊接厚大的焊件,更重要的是适当地填丝能够改善焊缝质量,获得硬度和塑性较好的焊接接头。

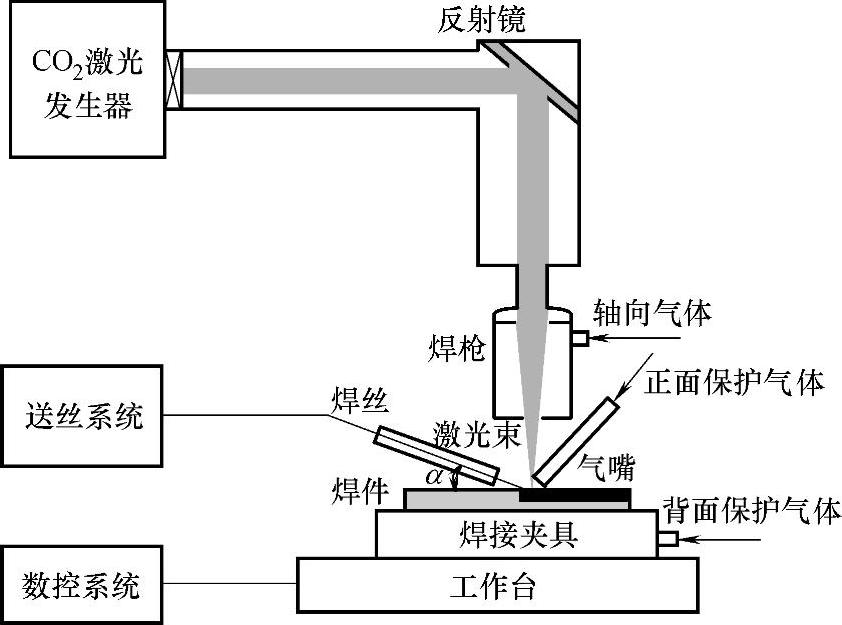

图6-54 激光填丝焊的原理

1.激光填丝焊原理

激光填丝焊的原理如图6-54所示,在该工艺中,聚焦激光斑点不是直接照射到焊件表面,而是照射到焊丝表面,焊丝金属熔化后再进入焊接区。为了保护焊接区和控制光致等离子体,需向激光束与焊丝及焊件作用部位吹送保护气体和辅助气体。轴向气体沿激光束轴线加入,用于保护激光的聚焦镜头不受熔滴的沾污;第二路气体从焊枪侧面加入,以旁轴形式吹出,用于保护熔池表面和压缩由于激光激励产生的等离子体;第三路气体从夹具背面加入到焊接夹具的气室中,可直接保护焊缝背面。

该工艺的关键是焊丝的送进方式和送进设备,由于激光是一个聚集点热源,斑点直径很小,一般在1mm以下,为使焊接时焊丝始终处在聚焦激光斑点的照射之下,要求焊丝必须具有良好的指向性。大厚度板窄间隙焊时,焊丝的伸出长度很长,对焊丝指向性的要求更高,采用填充焊丝激光焊送丝系统必须具有较传统焊接方法更加优异的焊丝校直功能。

激光深熔焊时不可避免地会产生光致等离子体,等离子体对激光能量的吸收和散射将显著降低加工效率,窄间隙焊时光致等离子体的热作用还会导致坡口塌陷从而使焊接过程无法进行,因此对焊接过程中形成的等离子体必须加以控制,对填充焊丝激光焊的等离子体控制技术是实现该工艺的另一关键,根据激光功率、被焊材料的性质、使用要求等可分别使用CO2、He、Ar或其混合气体来消除等离子体的影响。

2.激光填丝焊的特点

在无填丝的薄板焊接时,是由母材的自熔化将被焊金属焊接在一起时,很容易产生焊缝金属下塌,特别是较大功率条件下,热输入较大时,下塌现象更严重。此外,在无填丝情况下,对母材的加工和装配的精度要求都较高,如对接间隙太大或不均匀都会造成焊缝质量不稳定。而激光填丝焊具有以下特点:

1)添加有用的合金成分改变和控制焊缝的成分,提高接头质量。在填充焊丝激光焊中,焊缝的化学成分及冶金性能是由母材和焊丝的成分按一定熔合比共同确定的。调整焊丝成分和焊接参数可以实现对焊缝成分和冶金性能的控制。采用填充焊丝的激光焊还可以直接实现各种异种金属的对接,由于可选择任意合金成分的焊丝作为最佳的焊缝过渡合金,因而可以保证两侧母材的连接具有最佳性能,只经一次焊接即可实现异种金属的对接。

2)母材的加工和装配精度要求降低,节省成本。无填充焊丝激光焊对焊件坡口的准备要求很高,坡口间隙要求达到0.1mm的数量级。采用填充焊丝后,对激光切割坡口和普通剪切坡口都可进行激光焊,且焊缝成形好。采用填充焊丝激光焊不仅降低了激光焊对焊件坡口加工精度的要求,而且降低了对焊件装配精度的要求,当装配间隙达到1mm时仍然可以得到良好的焊接结果。

3)可以焊接更厚的材料,容易实现多层焊。不采用填充焊丝Ⅰ形坡口单道激光焊时,焊接熔深有限,无法实现大厚度焊件的激光连接。例如采用6kWCO2激光在焊接速度为0.2mm/min的极慢情况下,熔深也只有10mm左右。由于焊接速度慢,热输入增加,焊缝宽度和热影响区明显增大,失去了激光焊的特点和优势。采用填充焊丝,实现了小功率激光焊接大厚度焊件,解决了常规激光焊不可能解决的工艺难点。焊缝深宽比高达5∶1~7∶1,而且热影响区小,焊接质量高。

因此,激光填丝焊具有广阔的应用前景。

3.激光填丝焊焊接参数(https://www.daowen.com)

激光填丝焊的主要焊接参数包括激光功率、焊接速度、送丝速度、坡口间隙、送丝角度等,由于激光填丝焊焊接参数增多,因此必须解决好焊接参数的匹配问题。

(1)激光功率 激光功率要足够大,焊丝才能获得较好的加热并熔化,否则焊丝熔化较差,焊缝成形不好。

(2)送丝速度与焊接速度 过大的送丝速度将导致焊缝余高增大或焊丝来不及熔化,如果送丝速度太小则会产生不规则的焊缝成形。焊接速度不能太快,否则熔化的焊丝与母材熔合不良。送丝速度与焊接速度相互的良好匹配,可获得合格的焊缝。

(3)焊丝直径 焊丝直径必须适宜,在满足焊丝指向性的前提下,尽可能采用细焊丝。焊丝直径在0.8~1.6mm之间均可获得良好的焊缝。

(4)激光束的位置 焊丝相对于激光束的位置是一个重要焊接参数,焊丝末端对激光轴线的偏移量应控制在0.8mm之内,当偏移量大于这一值时,焊丝将不能完全熔化而触及熔池,造成不连续焊缝。

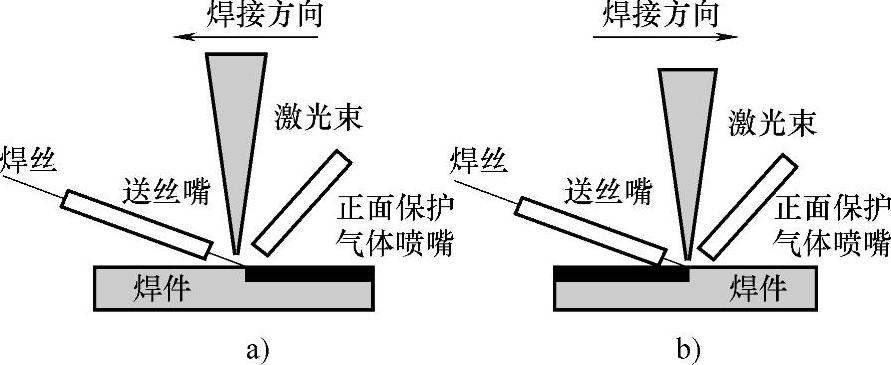

(5)送丝方式 由于激光光束焦斑直径为0.3mm,焊丝直径不大于2.0mm,所以焊丝进入熔池比较困难,选择合理的送丝方式对焊缝成形起着重要作用。送丝方式分为前送丝和后送丝两种方式,如图6-55所示。前送丝是焊丝以一定的送丝角度从熔池前方送进,使焊丝端部处于激光聚焦光斑上,焊丝端部受到激光照射,迅速熔化进入熔池,并与熔池金属熔合。后送丝方式是焊丝以一定送丝角度从熔池后方送进,使焊丝端部处于激光聚焦光斑上,焊丝端部熔化后进入熔池尾部并迅速凝固。前送丝方式焊缝成形较好,这是因为焊丝是激光直接照射,使得焊丝熔化更充分;而后送丝方式焊丝是通过熔池上方等离子体和熔池热辐射及热传导加热,热量不足以使焊丝与母材金属完全熔合;因此,一般选择前送丝方式。

(6)送丝角度 送丝角度是填充焊丝与焊件表面之间的夹角。送丝角度是否合适,会影响填充焊丝对激光的反射,从而影响到激光对焊丝的加热效果。送丝角度过小,一方面造成焊丝伸出长度变长,导致焊丝指向性下降,有时焊丝会偏离激光束;再者会影响填充焊丝对激光的反射。送丝角度过大,虽然焊丝对激光的反射减少,但给焊丝的调整带来困难,因为很小的位置偏差就会使光斑与焊丝的接触点在垂直方向上发生很大的变化。一般焊丝伸出长度应不大于8mm,送丝角度控制在20°~35°效果较好。

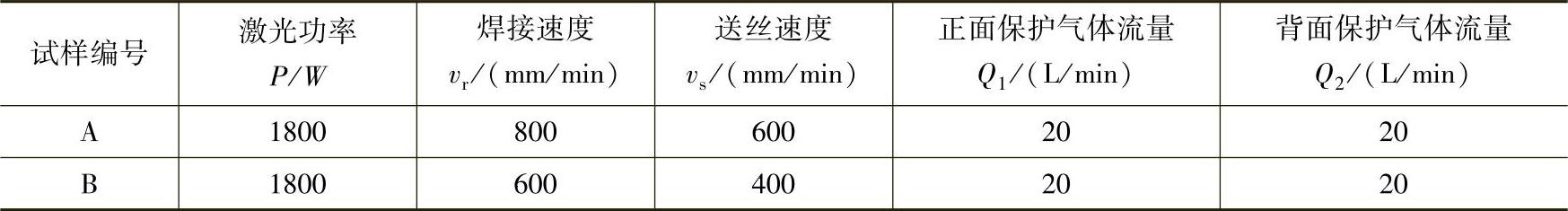

用CO2激光填丝焊焊接AZ31镁合金的焊接参数见表6-11。

图6-55 两种送丝方式示意图

a)前送丝 b)后送丝

表6-11 用CO2激光填丝焊焊接AZ31镁合金的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。