1.多焦点的产生

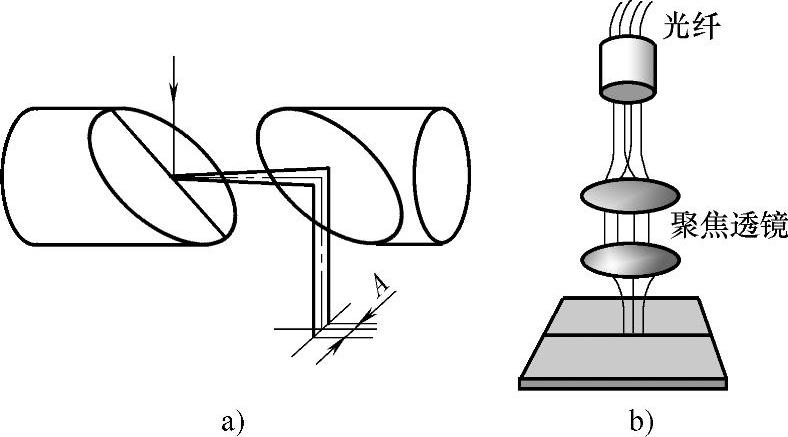

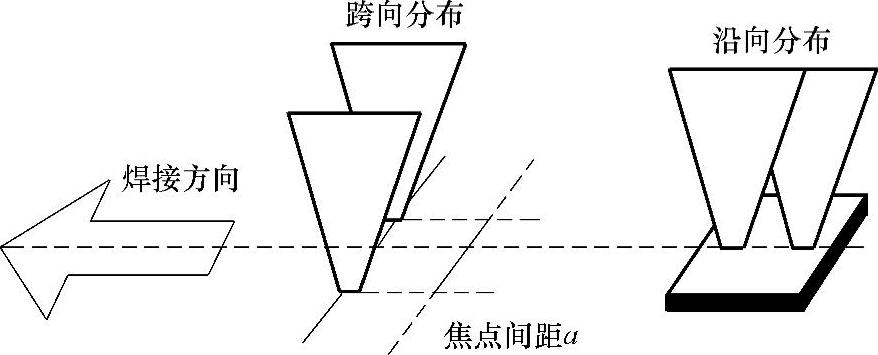

激光束经过聚焦后,激光焦点直径非常小,必须有精密的夹紧装置保持焊缝间隙在很小的范围内,否则可能会出现激光直接透过焊缝或者激光偏离焊缝的现象,影响焊接质量。另外,热影响区的温度梯度非常大,对焊件性能产生不利的影响,容易产生咬边等焊接缺陷。多焦点技术能有效地防止上述缺陷的发生。多焦点可以通过把一个光束分成几个相同的光束产生,也可以通过把几个单独的光束耦合在一起而产生,如图6-46所示。

在CO2激光焊中,一般使用图6-46a所示的方法,在Nd∶YAG激光焊中一般用图6-46b所示的方法。通过选用不同的分光镜和不同的光纤数量及布局,可得到焦点在焊件上的不同分布,并且也很容易得到多个焦点。

多焦点技术的基本原理是:采用不同的透镜和反射镜的组合,使激光器发射出的一道光束分解为多道(或者直接采用多个发射器的简单方法实现),这样在焊缝表面上将形成多个焦点。

2.多焦点技术的优点

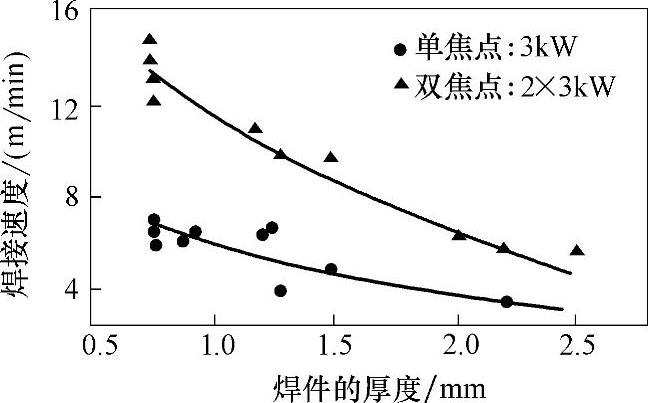

1)增加激光焊功率。由于CO2激光器可输出的激光功率比较大,通过光束叠加增加激光功率的应用比较少。光束叠加主要应用于Nd∶YAG激光焊,可以将两个激光束的功率、激光模式和聚焦参数单独控制,通过各自单独的聚焦系统,最后聚焦在焊件的同一点上,或者产生很邻近的双焦点进行焊接。因为Nd∶YAG激光器的激光功率一般为4kW左右。可以通过多个光纤传输能量的叠加,增加到达焊件的能量。克服了单根光纤传输能量不高的限制。通过这种激光功率的叠加,能明显地提高激光焊的焊接速度,如图6-47所示。

图6-46 多焦点的产生示意图

a)光束分割 b)功率叠加

图6-47 单焦点与双焦点激光焊焊接速度的比较 (双焦点分布于焊缝两侧)

2)能灵活地改善能量在焊缝上的分布。通过改变焦点间的距离和焦点的分布来调节焊缝上的能量分布。

3)提高焊接过程的稳定性。当两个焦点平行于焊缝分布焊接时,熔宽比较大,不容易产生焦点偏离焊缝的现象。

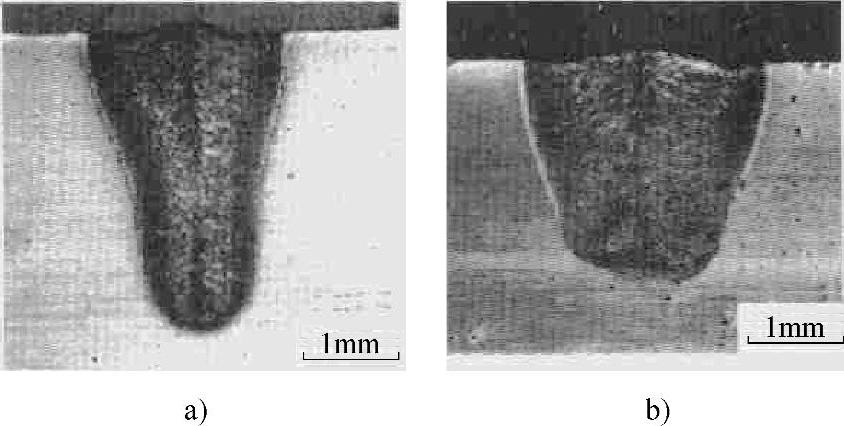

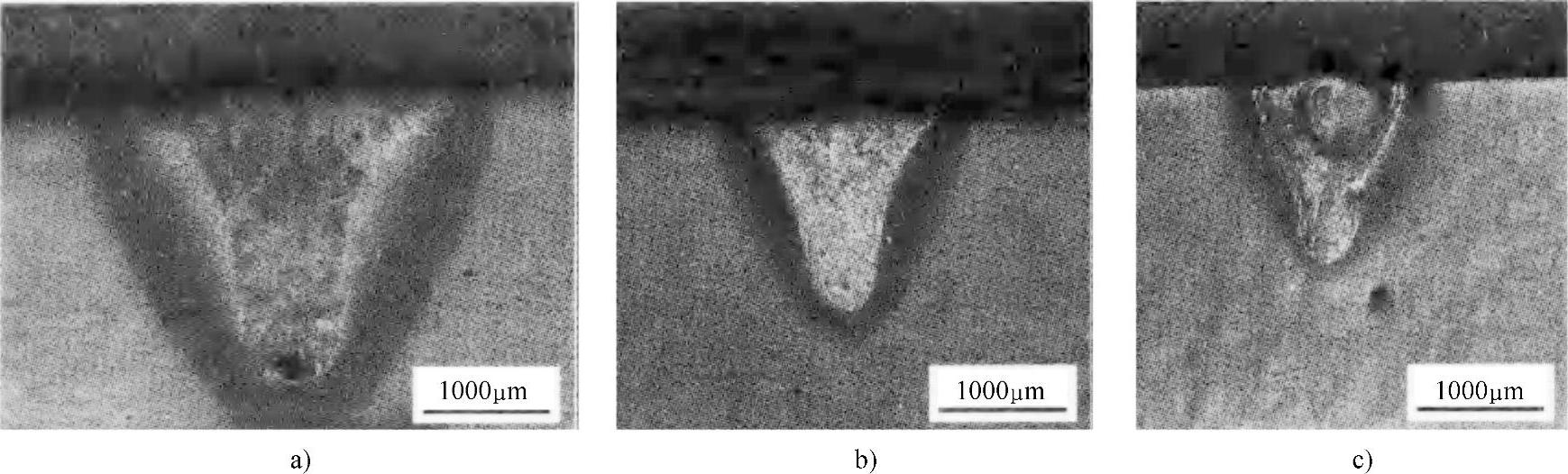

4)改善焊缝质量。图6-48是当激光功率P为2×2kW、焦点之间距离分别为0.36mm和1mm时,焊缝截面的照片。由图6-48可知,当焦点之间的距离足够大时,双焦点技术能明显地增大焊缝的熔宽。这样,即便焊缝之间的间隙比较大时也能较好地完成焊接,降低对焊件的装配质量要求。

图6-48 焦点之间距离对焊缝形状的影响(P=2×2kW,v=2m/min)

a)焦点之间距离0.36mm b)焦点之间距离1mm

在双焦点焊接过程中,小孔的扩张决定最终焊缝截面的形状,小孔的膨胀在冷却时会引起收缩应力。通过改变小孔几何形状,可以改善焊缝的应力状况。当以单焦点焊接或双焦点沿着焊缝焊接时,熔池形状是狭长的三角形。当双焦点跨接在焊缝两侧时,熔池形状是半椭圆形,这样熔池中晶粒的形成速度和晶体结构都会有很大的改进。双焦点焊接时,由于熔宽较大,使得蒸发的金属和小孔中的气体等均能顺利地溢出熔池,大大减少了气泡和气孔的数量。

3.双焦点激光焊技术

双焦点激光焊方法主要用于解决激光焊对装配精度的适应性及提高焊接过程的稳定性、改善焊缝质量,尤其是针对薄板焊接。在铝合金材料的焊接过程中还可避免常见的熔洞和烧穿等焊接缺陷。(www.daowen.com)

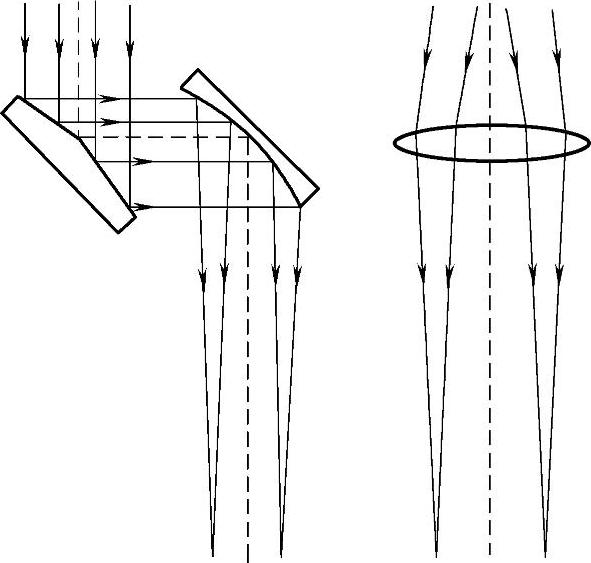

双焦点可以通过把一个光束分成两个相同的光束来产生,从激光器中出来的光束经过一个平面镜的反射,反射到屋顶形分束镜,屋顶形分束镜将光束分为能量相当的两束光。这两束光分别通过抛物面聚焦镜的聚焦反射,从而在焊件表面附近形成两个激光斑点。或者通过把几个单独的光束耦合在一起来产生两束光束,如图6-49所示。

一般情况下,由于CO2激光器的功率比较大,CO2激光焊采用分光技术来获得双焦点,从而得到等量的两束激光。而在Nd∶YAG激光焊中,由于光纤传输的激光功率比较小(一般为4kW左右),多采用光束耦合技术来实现双焦点技术,特点是两个焦点可以分别调节,最常用的是双光束激光(即双焦点)。在此只讨论CO2激光焊通过分光技术产生的双焦点技术。

通过选用不同的分束镜,可以灵活地调节安排两个邻近焦点的分布方式。双束激光的两个焦点可以平行分布在焊缝两侧,或者前后分布在焊缝中心线上,或者与焊缝成任意角度排列,如图6-50所示。平行式双焦点能够在宽焊缝下进行激光焊,可有效地增大熔宽,降低装配要求。两个焦点分布在焊缝两侧时,所能跨接的焊缝间隙约为焦点分布在焊缝中心时的两倍;而采用前后排列式,则热影响区的温度梯度将大大减小,避免了咬边等焊接缺陷。使用了双焦点技术后,能改变小孔形态,有效地改善了焊缝塌陷,在很大程度上减少了焊缝中气孔的形成。

4.双焦点激光焊工艺

双光束激光焊与普通单光束激光焊的焊缝形貌具有一定的区别,双光束焊接的焊件表面较宽,向下迅速变窄像钉子的形状。采用双光束激光焊能降低熔池的冷却速率,对含碳量较高的钢材能显著提高焊缝质量。双光束激光焊的表面熔化更为稳定,波动较小,有利于形成稳定的焊缝质量,减少气孔等缺陷。

图6-49 双焦点的形成原理

图6-50 双焦点的分布

不管是单焦点还是双焦点激光焊,通常有两种焊接模式:一种为热传导熔化焊接;另一种为深熔焊接。

双焦点激光焊的主要参数有激光功率、焊接速度、离焦量以及保护气体的种类和流量等。

(1)激光功率 双焦点激光焊中,在焊接速度和离焦量不变的情况下,随着激光功率的增加,焊接熔池的熔深和熔宽都增加。但当激光功率增大到一定程度时,深宽比基本上不再变化。随着激光功率的增大,焊接热影响区越来越大,且组织变粗,而焊缝区的组织变化不大。

(2)焊接速度 在深熔焊时焊接速度对焊缝的熔深和熔宽影响很大,同时也引起组织的改变。双焦点激光焊接过程中激光功率和离焦量不变的情况下,随着焊接速度的增加,焊接熔池的熔深减小,熔宽也减小,如图6-51所示。

图6-51 焊接速度对焊缝形状的影响(P=1kW,Δf=0) a)v=0.9m/min b)v=1.5m/min c)v=2.1m/min

(3)离焦量 双焦点激光焊离焦量为负值时的焊缝熔深较大。

(4)焦点之间的距离 焦点间的距离对焊接稳定性有很大的影响。双焦点激光焊时,在焊件上形成两个小孔,这两个小孔跨接在间隙两侧,能得到较宽的焊缝。两个焦点沿着焊缝分布时,前面一个焦点起到预热的作用,后面的焦点进行焊接,使得熔合区的温度梯度不大,有利于获得较好的焊缝结晶组织。但是,两个焦点之间的距离要能有效跨接两个小孔的熔合区,当两焦点间的距离较小时,焊缝表面粗糙,飞溅比较严重。两个焦点距离较大时,焊缝就会有很大的不同,金属蒸气有较大的溢出开口,容易溢出,焊缝表面光滑美观。距离太大也不利于获得高质量的焊缝。焦点之间的距离和焦点的数量是决定焊缝截面形状的一个很重要的参数。激光深熔焊铝时,发现焊缝中气孔比较多,飞溅较严重,而利用双焦点焊接技术焊铝,则能在很大程度上减少焊缝中的气孔。

(5)焦点沿焊缝的分布 如果单焦点的激光功率为4kW,而两个焦点的激光功率均为2kW时,那么传输到焊件的激光能量基本相同。双焦点焊接有两种情况:一种是两个焦点分布在焊缝两侧;另一种是两个焦点分布在焊缝中心线上。这两种情况焊接的焊缝表面差别不大,而焊缝成形主要由两个焦点之间的距离决定。一般焦点直径均为0.3mm左右。两个焦点之间的距离为0.36mm时,焊缝基本不受双焦点和焦点在焊缝上布局的影响。两个焦点分布在焊缝两侧时,熔深稍微小一些。这是由于两个焦点分布在焊缝两侧,熔宽大一些,热量不是全部分布在焊缝中心,所以引起熔深稍有减小。

采用双焦点串联形式排布,两个焦点一前一后更利于保持熔池的稳定,因此双焦点激光焊的熔深最大值较单焦点时要大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。