1.材料对激光的反射及吸收

通过激光光波的电磁场与材料相互作用,激光在材料表面被反射、透射和吸收。

反射率是金属材料激光焊接的一个重要性质,它说明一种波长的光有多少能量被母材吸收,有多少能量被反射而损失。因此反射率是决定焊接该种金属所需能量的很重要的因素。大多数金属在激光开始照射时,能将激光束的大部分能量反射回去,所以焊接过程开始的瞬间,就相应地需要较高功率的光束。当金属表面开始熔化和汽化后,其反射率即将迅速降低。

激光光波入射材料时,因为电子质量小,所以通常被光波激发的是自由电子或束缚电子的振动,也就是光子的辐射能变成电子的动能。另外,频率较低的红外光,也可能激起金属中比较重的带电粒子的振动。物质吸收激光后,首先产生的是某些质点的过量能量,如自由电子的动能、束缚电子的激发能以及能量过量的声子。这些原始激发能经过一定过程再转化为热能。

金属对激光的吸收,与激光波长、材料的性质、温度、表面状况和激光功率密度等有关。一般来说,金属对激光的吸收随着温度的上升而增大,随着电阻率的增加而增大。

影响材料对激光束吸收的因素如下:

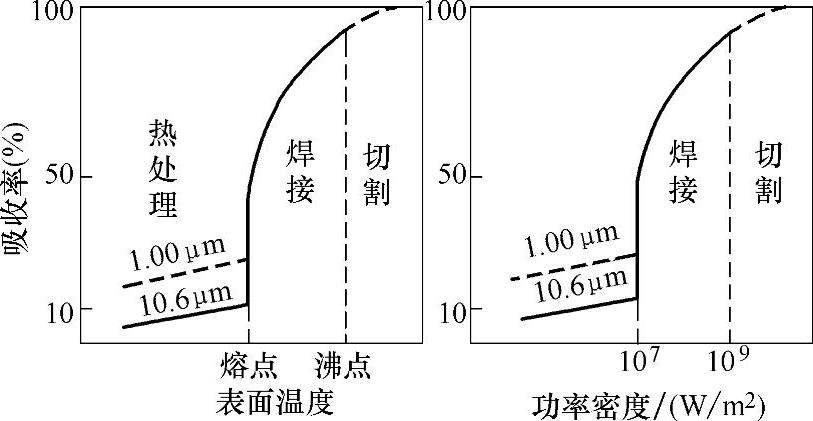

1)温度。图6-36是金属吸收率与表面温度、功率密度的关系。从图6-36中可以看出,室温时材料对激光的吸收是很少的,一般在20%以下。但当金属温度达到熔点时,吸收率即将上升到40%~50%;当其接近沸点时,吸收率则可高达90%。焊接时,一般多选用接近沸点的功率密度,这样可以提高焊接速度。

从图6-36中还可以看出,激光的功率密度越大,则金属的吸收率就越高。激光切割时采用的功率比较大,所以反射问题就显得不严重了。

2)激光束的波长。不同波长的激光,在材料中的吸收率是有较大差别的。材料对激光的吸收率与波长近似存在反比关系,随着波长的增加,吸收率减小。

例如:大部分金属对10.6μm(CO2激光器产生的激光)波长的光反射强烈,而对1.06μm(YAG激光器产生的激光)波长的光反射较弱;室温下,金属表面对1.06μm波长的吸收率比对10.6μm波长光的吸收率大—个数量级(在理论上)。因此焊接相同厚度的材料,需要的YAG激光功率较小。大多数金属的反射率随着波长的增大而增加。所以波长较长的激光器要求有较大的能量输出。但是波长的影响只在熔化以前,一旦金属熔化,不同波长的影响就相同了。

图6-36 金属吸收率与材料表面温度、功率密度的关系

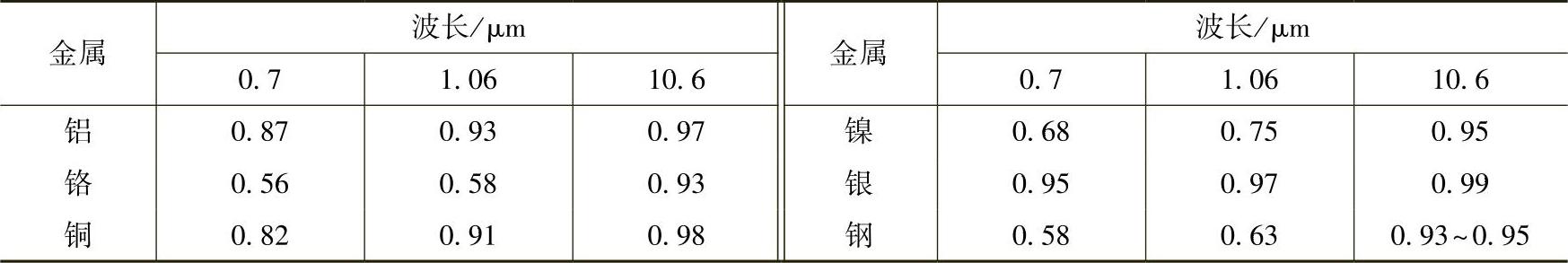

例如,用红宝石激光器(波长0.69μm)和钕玻璃激光器(波长1.06μm)焊接0.08mm厚的纯铜片和0.12mm厚的不锈钢时,由于波长不同,在焊点直径为0.8mm的情况下,前者只需要1.8J的能量,而后者却需要2.4J的能量。表6-6为波长不同时,某些金属在室温时的反射率。

表6-6 波长不同时某些金属在室温时的反射率

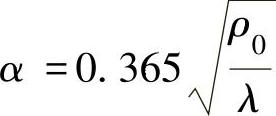

3)材料的直流电阻率。一些材料吸收率与材料的直流电阻率、激光束波长有关,其关系式如下:

式中 α——材料的吸收率;

ρ0——材料的直流电阻率;

λ——激光束的波长。

从式中可以看出,材料的吸收率与ρ0的平方根成正比,即材料的直流电阻率越大,则材料对激光的吸收率越高。如铜在20℃时的ρ0为0.017Ω·m,而钢的ρ0为0.12Ω·m,因此铜的吸收率小而切割时比钢要困难些。又因材料的ρ0值随着材料的温度升高而增大,所以吸收率也是随着温度的升高而增大的。

4)激光束的入射角。入射角越大,则吸收率越小,只有当激光束垂直于金属表面照射时(入射角为零),金属的吸收率最大。

5)材料的表面状态。材料表面状况主要是指材料有无氧化膜(皮)、表面粗糙度大小、有无涂层等。金属表面存在氧化膜可大大增加材料对激光的吸收。因此,实际上CO2激光器产生的激光与YAG激光器产生的激光吸收率并没有理论上差别那么大。试验表明,粗糙表面与镜面相比吸收率提高1倍以上。因此,可以通过表面喷砂的方法增加吸收率。

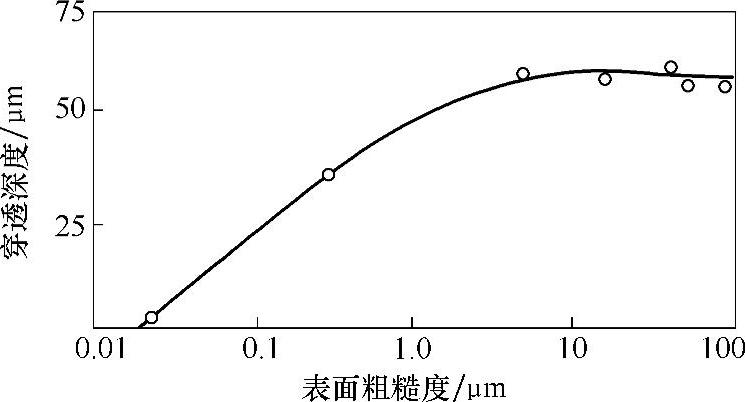

在观察不同粗糙度的铝片表面的光谱反射图时,铝片的反射率变化幅度很大。表面有光泽的铝片和有氧化层(粗糙度0.64μm)的铝片,其反射率相差50%左右。图6-37所示为铜的表面粗糙度与穿透深度的关系。

图6-37 铜的表面粗糙度与穿透深度的关系

由图6-37可见,当表面粗糙度大于2μm时,吸收过程与表面粗糙度无关。这说明表面光洁度的表面,反射率高。但是,单从外表来看粗糙的表面不一定是良好的吸收表面。对于1.06μm波长的激光来说,它可能是一种散射的表面。这些都说明了表面状况对反射率的影响很大。解决这一问题的办法有以下几种:

①选用衰减波的脉冲波形。

②选用光斑中心能量较高的模式,在焊接开始时利用脉冲光束中心部分使金属表面开始熔化,然后在较低的能量输入下继续加热熔化,以使表面在一定温度范围内传递能量,即温度保持在熔点和沸点之间。

③改变材料的表面条件,提高对激光束的吸收率。表面涂层也可提高金属表面对激光的吸收率。根据资料所述,材料表面附有氧化物、硫化物及氯化物、镀层等都可以提高吸收率。为了降低反射率,也可在金属表面上涂上薄薄一层金属粉,但两者必须是能够形成合金的。如铜、金、银可覆盖薄镍层,此时在同样熔深的情况下,焊接所需要的能量约为原来铜、金、银焊接所需要能量的1/4。

由理论计算得出的材料对激光的吸收率很小,但这些数值是在激光功率密度远小于激光焊功率密度的条件下得到的。一般激光功率密度越大,材料对激光的吸收率越大;在激光焊时,激光光斑上的功率密度处于106~107W/cm2之间,材料对激光的吸收率发生变化。对于钢铁材料,当功率密度大于106W/cm2时,材料表面会出现汽化,形成等离子体,在较大汽化膨胀压力下,材料生成小孔,小孔的形成有利于增强对激光的吸收。就材料对激光的吸收而言,材料的汽化是个分界线。如果材料表面没有汽化,无论材料是处于固相还是液相,它对激光的吸收仅随表面温度的升高而略有变化。当材料出现汽化并形成等离子体和小孔时,材料对激光的吸收会发生突变,其吸收率决定于等离子体与激光的相互作用和小孔效应等因素。

由上所述可以看出,初加上去的功率密度必须高于该金属达到熔化所需的能量。除了反射总能量的90%左右以外(未表面处理时),剩下的仅约10%。这10%的光能转化为热能,应能使金属加热熔化。如果加上去的能量不足以加热熔化此种材料,就不能进行焊接。这也是激光焊的重要特性之一。

2.脉冲激光焊焊接工艺及焊接参数

脉冲激光焊类似于点焊,其加热斑点很小,为微米数量级,每个激光脉冲在金属上形成一个焊点,它是以点焊或由焊点搭接成的缝焊方式进行的。脉冲激光焊所用激光器输出的平均功率低,焊接过程中输入焊件的热量小,因而单位时间内所能焊合的面积也小,可用于薄片(0.1mm左右)、薄膜(几微米至几十微米)和金属丝(直径可小于0.02μm)的焊接,也可进行一些零件的封装焊。主要用于微型、精密元件和一些微电子元件的焊接。

脉冲激光焊有四个主要焊接参数:脉冲能量、脉冲宽度、功率密度和离焦量。

(1)脉冲能量 脉冲激光焊时,脉冲能量决定了加热能量的大小,它主要影响金属的熔化量;当能量增大时,焊点的熔深和直径增加。

(2)脉冲宽度 脉冲宽度主要影响熔深,进而影响接头强度。脉冲宽度决定焊接时的加热时间,它影响熔深及热影响区(HAZ)大小。当脉冲宽度增加时,脉冲能量增加,在一定的范围内,焊点熔深和直径也增加,因而接头强度也随之增加。然而,当脉冲宽度超过一定值以后,一方面热传导所造成的热耗增加,另一方面,强烈的蒸发最终导致了焊点截面积减小,接头强度下降。脉冲能量一定时,对于不同材料,各存在着一个最佳脉冲宽度,此时焊接熔深最大。它主要取决于材料的热物理性能,特别是热导率和熔点。导热性好、熔点低的金属易获得较大的熔深。脉冲能量和脉冲宽度在焊接时有一定的关系,而且随着材料厚度与性质不同而变化。激光是个高能热源,焊接时要尽量避免焊点金属的蒸发和烧穿,这就要求控制它的能量密度,使得在整个焊接过程中,焊点温度始终保持在高于熔点而低于沸点之间。因此金属本身的熔点与沸点之间的距离越大,焊接参数的适应范围就越宽,从而焊接过程越易控制,熔深也越合理。大量研究和实践表明,脉冲激光焊的脉宽下限不能低于1ms,其上限不能高于10ms。

(3)脉冲形状 对大多数金属来讲,在激光脉冲作用的开始时刻,反射率都较高,因而可采用带前置尖峰的光脉冲。前置尖峰有利于对焊件的迅速加热,可改善材料的吸收性能,提高能量的利用率,尖峰过后平缓的主脉冲可避免材料的强烈蒸发,这种形式的脉冲主要作用于低重复频率焊接。而对高重复频率的脉冲激光焊来讲,由于焊缝是由重叠的焊点组成,光脉冲照射处的温度高,因而,宜采用光强基本不变的平顶波。而对于某些易产生热裂纹和冷裂纹的材料,则可采用三阶段激光脉冲,从而使焊件经历预热→熔化→保温的变化过程,最终可得到满意的焊接接头。

(4)功率密度 在脉冲激光焊中,要尽量避免焊点金属的过量蒸发与烧穿,因而合理地控制输入到焊点的功率密度是十分重要的。

对于大多数的金属来说,达到沸点的功率密度(即焊接的功率密度)范围在109W/m2以上。应该指出,只有焊点表面温度接近沸点时,由于温差大,热量传递快,所得到的熔化深度才能最大。

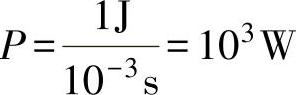

焊接时,激光的平均功率P由下式决定:

P=E/Δτ

式中 P——激光功率(W);

E——激光脉冲能量(J);

Δτ——脉冲宽度(s)。

脉冲激光焊时,功率密度为:

Pd=4E/(πd2Δτ)

式中 Pd——激光光斑上的功率密度(W/cm2);

E——激光脉冲能量(J);

d——光斑直径(cm);

Δτ——脉冲宽度(s)。

激光焊时功率密度决定焊接过程和机理。在功率密度较小时,焊接以传热焊的方式进行,焊点的直径和熔深由热传导所决定,当激光斑点的功率密度达到一定值(106W/cm2)后,焊接过程中将产生小孔效应,形成深宽比大于1的深熔焊点,这时金属虽有少量蒸发,并不影响焊点的形成。但功率密度过大后,金属蒸发剧烈,导致汽化金属过多,在焊点中形成一个不能被液态金属填满的小孔,不能形成牢固的焊点。

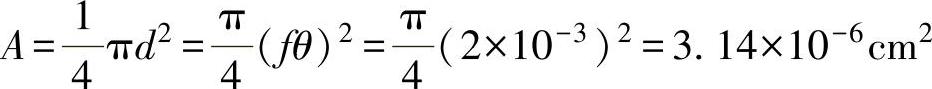

光束焦点功率密度的大小,可通过计算得到。例如,一个脉冲输入能量为1J,脉宽为1ms,则平均功率可按下面公式求出:

如果激光聚焦透镜的焦距f为20mm,光束的发散角θ为10-3rad,则光斑面积A为:

所以功率密度=P/A≈3.2×1012W/m2。与109~1010W/m2相比,显然是太大了。应该调整参数值降低功率,使功率密度适合焊接,形成美观牢固的焊点和焊缝。

调整光束能量密度的主要方法有:调整输入能量;调整光斑大小;改变光斑中的能量分布;改变脉冲宽度和衰减波的陡度。

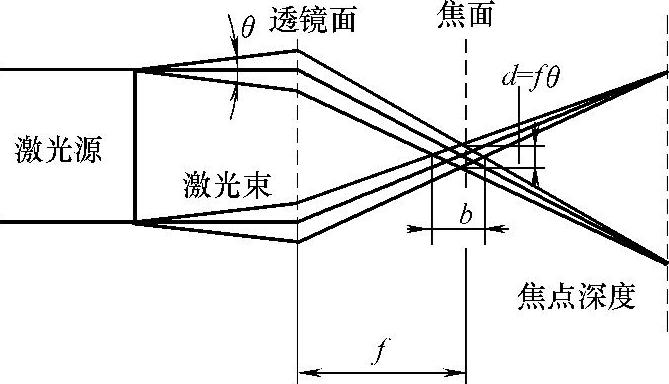

(5)聚焦性和离焦量

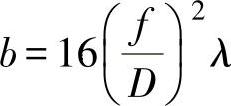

1)光斑大小。如果已知透镜的焦距和发散角,可以用下面简单的公式计算出光斑直径的最小值(见图6-38):

d=fθ

式中 f——透镜的焦距(cm);

θ——光束的发散角(rad);

d——光斑的直径(cm)。

图6-38 发散角与聚焦性

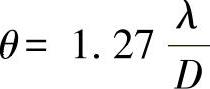

根据光的衍射现象,平行光束的发散角θ为

式中 λ——光束的波长(μm);

D——聚焦镜处的光束直径(cm)。

经透镜聚焦的光束,在焦平面附近有一个直径和长度均很小的束腰,如图6-38中所标的b,焦点位于最小束腰位置,功率密度最大。束腰长度即是焦深。

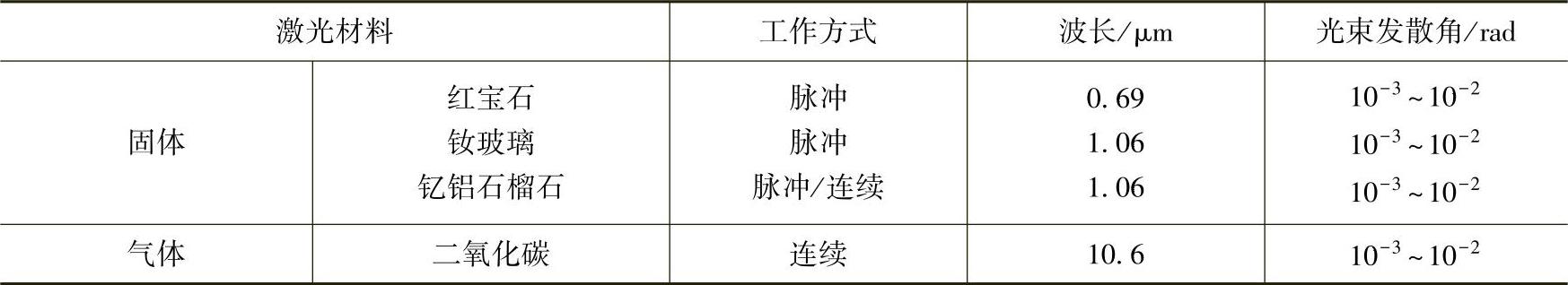

当波长缩短、工作物质的直径增大时,光束的发散角变小,光束的宽度也就变窄。所以波长短的激光器,它的发散角就小些,光斑直径也就变得小些。工作物质直径的变化也应有一个合适范围,不能增大得太大。常用激光器光束的波长和发散角见表6-7。

表6-7 常用激光器的波长和发散角

由上面还可以看出光斑直径还与焦距有关。光斑直径的大小还可通过缩短焦距而变小。但是由于焦点深度变浅,光束的有效区间变窄了。

例如,选用焦距为5cm的透镜,取光束的发散角为10-4rad,则光斑直径为:

d=5×10-4=0.0005cm

由表6-7还可以看到,光束的发散角一般为10-3~10-2rad,故焦距为几厘米的透镜在焦面上的光斑直径是几微米到几百微米,实际上的值还要大些。但毕竟还是个很小的点,所以它在微型件的焊接方面有着广阔的发展前途。也由于光束可以聚焦成很小的光斑,所以看起来输出能量很小,只有零点几焦或者几十焦,但因能量密度很高,所以能够进行焊接。

由此可见,当工作物质一定时,为了获得较小的光斑直径,应选用焦距较短的透镜。但是,当切割或加工一些厚度较大的材料时,为了获得较大的焦点深度,则应选用焦距较长的透镜。其与焦深b的关系式如下:

短焦距透镜束腰长度小,加工头与焊件表面之间的可用距离变小,除装夹工件不方便外。还容易由熔融金属的飞溅或产生的金属蒸气而损伤透镜表面,造成光学元件过早损坏,而且焦距小,透镜球差严重,影响聚焦效果。如果焦距大,透镜的球差比较小,光学元件不容易受损伤,但是光斑直径大,影响聚焦点的能量密度。所以当选用透镜时,要综合考虑焊接要求,选择合适的焦距。

2)离焦量。以聚焦后的激光焦点位置与工件表面相接时为零,离焦量是离开这个零点的距离量,在实际应用中激光焦点超过零点时定为负离焦,其距离的数值为负离焦量。反之,在激光焦点不到零点的距离量称为正离焦量。

激光焦点上的光斑最小,能量密度最大。通过调整离焦量,可以在光束的某一截面选择一光斑使其能量密度适合于焊接。所以调整离焦量是调整能量密度的方法之一。

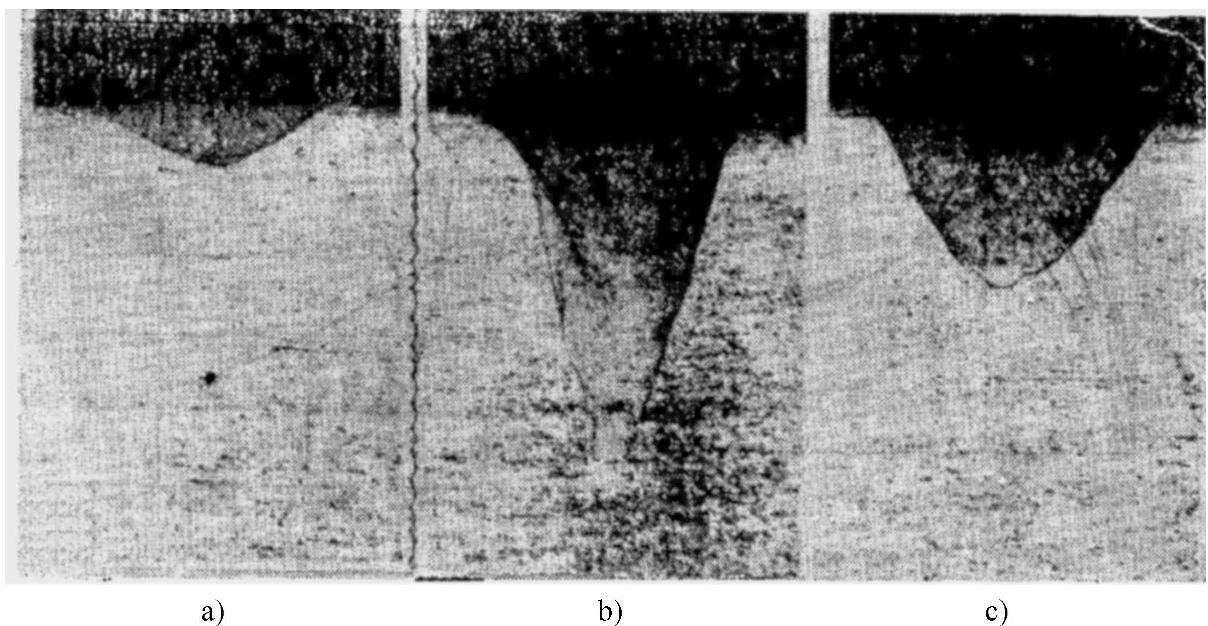

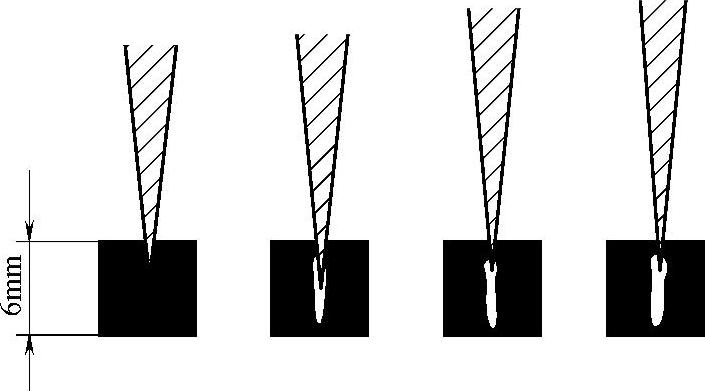

离焦量的选择对焊点形状影响很大,将发散角为6×10-3rad,能量为2J的红宝石激光束,经过焦距为32mm的透镜聚焦后,作用在马氏体时效钢上。将马氏体时效钢分别放在离焦量为-1.8mm、-0.5mm、+0.8mm处,其他条件不变时,熔化斑点直径、熔化深度和离焦量的关系见图6-39所示。由图6-39可以看出,不同的离焦量有不同的熔化深度。在离焦量为-0.5mm时,熔深最大。由此可见,激光焦点适当选择在工件内部某位置上,将会增大熔深,这是离焦量的另一用途。

图6-39 离焦量对熔深的影响

a)离焦量-1.8mm b)离焦量-0.5mm c)离焦量+0.8mm

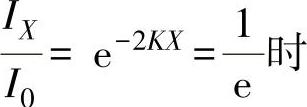

(6)脉冲激光焊的穿入深度 脉冲激光焊时,激光束本身对金属的直接穿入深度是有限的。根据光的吸收规律、金属表面对激光光束的吸收,将使光强迅速减弱,根据平面波振幅的衰减规律是:

IX=I0e-2KX

式中 I0——入射激光束的光强;

IX——距金属表面深度X处的光强;

K——金属的吸收系数;

X——激光穿透深度。

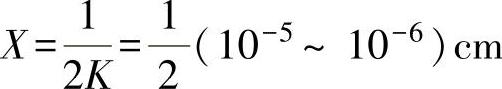

对可见光来说,大多数金属在室温时的吸收系数为105~106/cm,若定义吸收后光强IX与入射光强I0之比为1/e时,激光被全部吸收。即:(https://www.daowen.com)

则

穿透深度X在微米数量级。因此,脉冲激光焊时,传热熔化方式焊接的焊点最大穿透深度,是由金属表面层吸收光能后转化为热能,以热传导的方式进一步向金属深度加热的。所以其穿入深度主要决定于材料的导温系数,大的则穿入深度大。因此,对于传热熔化来说,能焊接的最大材料厚度,主要不是取决于激光器功率的大小,而是取决于金属导温系数的高低。

材料导温系数α为:

α=k/ρC

式中 k——传热系数;

ρ——材料的密度;

C——比热。

由此可见,导温系数与传热系数成正比,与密度和比热成反比。表6-8所示是一些金属材料的导温系数。

表6-8 一些金属材料的导温系数

①数值为质量分数,下同。

从表6-8可以看出,不锈钢和一些耐热合金有着较低的导温系数,因此,在相同的脉冲宽度下,穿入深度较小。增大脉冲宽度可以增大穿入深度。

应该指出,对于导温系数高的材料(如银、铜等),虽然穿入深度较大,但由于导热性好,散失的热量也多些,因此,所需的能量也应大些。反之,焊接导温系数低的金属(如铁、镍等)散失热量较少,因此所需的能量可以适当地小些。

同一种金属,其穿入深度决定于脉冲宽度。脉冲宽度越大,则穿入深度也越大。关于激光焊的脉冲宽度下限,许多文献指出,必须等于或大于1ms,否则即为打孔。脉冲宽度的上限,一般约为10ms,最大熔深约为0.7mm,所以“传热熔化焊接”的最大穿入深度是有限的。

3.连续激光焊焊接工艺及焊接参数

连续激光焊所使用的焊接设备,可以使用大功率的掺钕钇铝石榴石激光器,但是用得最多的还是二氧化碳激光器。这不仅是因为二氧化碳激光器的效率较其他激光器高,输出功率较其他激光器大,而且是因为连续输出稳定,因而可以进行从薄板精密焊到50mm厚板深穿入焊的各种焊接。

连续激光焊也可以分为传热熔化连续焊和深穿入连续焊两种。下面主要讨论CO2激光焊深穿入连续焊时,各焊接参数对熔深的影响。

现在用大功率激光器一次能焊50mm深的焊缝,激光深穿入连续焊的焊缝形状是深而窄的。

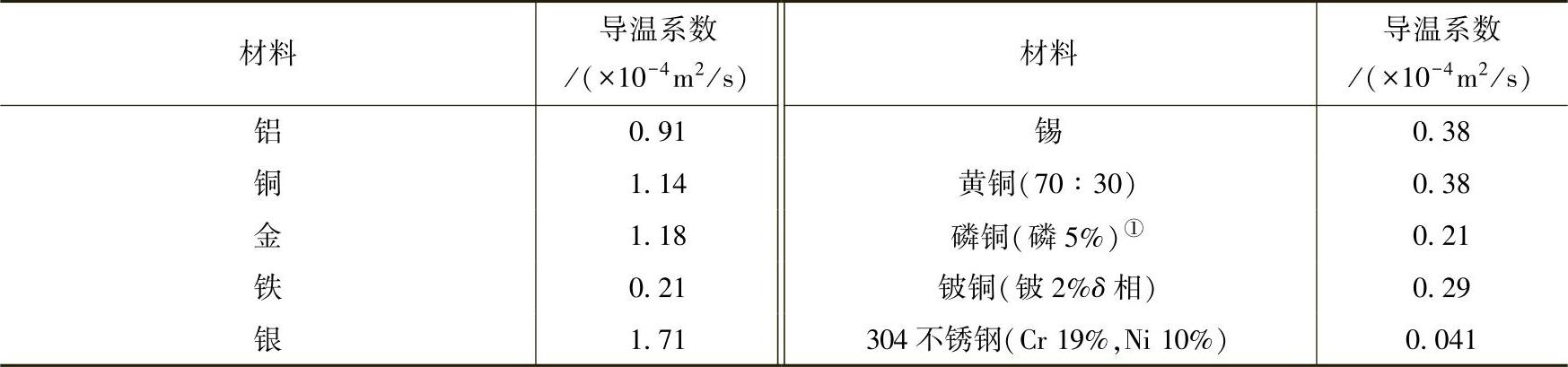

(1)激光焊常用的接头形式 激光焊由于聚焦后的光束直径很小,因而接头的间隙要小,对接头装配的精度要求高。在实际应用中,激光焊最常采用的接头形式是对接和搭接,此外还有角接和T形接头、卷边接头等,如图6-40所示。

激光焊对接头装配间隙、错边量、焦点的离焦量、激光头运动轨迹与焊缝的平直度等都提出了非常高的要求。为了获得成形良好的焊缝,焊前必须将焊件装配良好。对接时,如果接头错边太大,会使入射激光在板角处反射,焊接过程不能稳定进行。薄板焊时,间隙太大,焊后焊缝表面成形不饱满,严重时形成穿孔。搭接时板间间隙过大,则易造成上下板间熔合不良。例如,对接时,装配间隙应小于板厚的15%,焊接接头的错边量和平面度不大于25%;搭接时,装配间隙应小于板厚的25%。

图6-40 激光焊常用的接头形式

在激光焊过程中,焊件应夹紧,以防止热变形。光斑在垂直于焊接运动方向对焊缝中心的偏离量应小于光斑半径。对于钢铁等材料,一般焊前焊件表面除锈、脱脂处理即可;在要求较严格时,可能需要酸洗,焊前用乙醇、丙酮或四氯化碳清洗。

激光深熔焊可以进行全位置焊,在起焊和收弧处的渐变过渡,可通过调节激光功率的递增和衰减过程或改变焊接速度来实现,在焊接环缝时可实现首尾平滑连接。利用内反射来增强激光吸收的焊缝能提高焊接过程的效率和熔深,它也反映了激光焊的优点。

(2)填充金属 尽管激光焊适合于自熔焊,但在一些应用场合,仍需加填充金属。其优点是:能改变焊缝化学成分,从而达到控制焊缝组织,改善接头力学性能的目的。在有些情况下,还能提高焊缝抗结晶裂纹的敏感性。另外,允许增大接头装配公差,实践表明,间隙超过板厚的3%,自熔焊缝将不饱满。填充金属常以焊丝的形式加入,可以是冷态,也可以是热态。填充金属的施加量不能过大,以免破坏小孔效应。

(3)激光焊焊接参数及其对熔深的影响

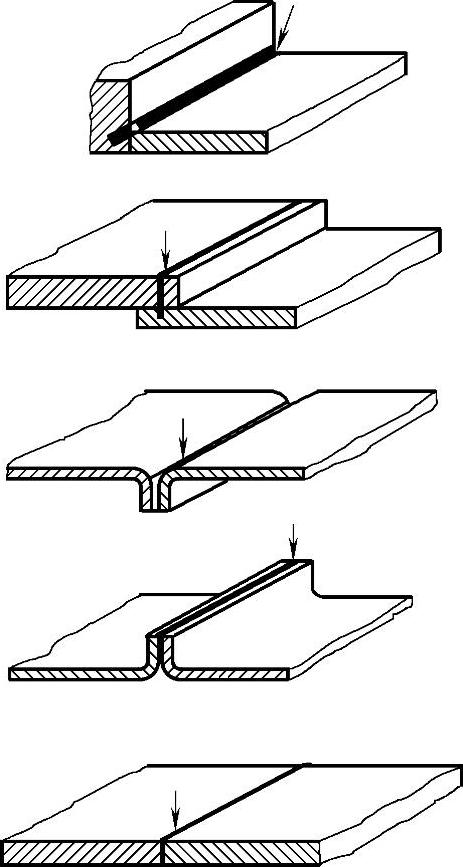

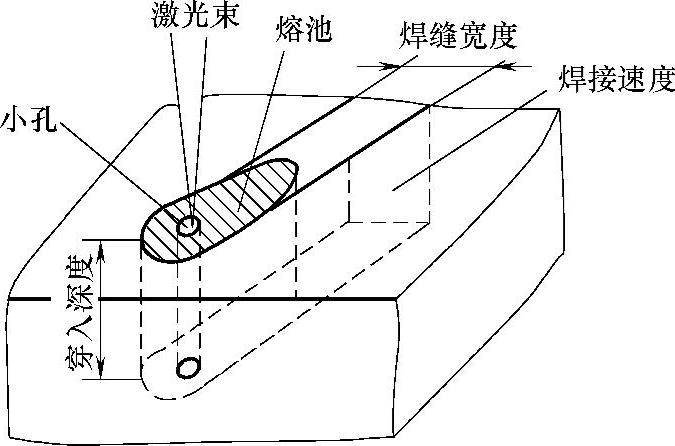

1)激光功率(P)。连续焊时,当激光功率达到1kW以上时,激光照射部位的蒸发会逐渐增强,焊缝的形状便成为深熔型。之所以如此,可以认为是存在于焊缝熔池处的熔化金属因蒸气压力而被排开,形成所谓的“射束孔道”。在移动加热时,射束孔道被光束照射部位后方的熔融金属所填充。由于蒸发所失去的金属可以忽略不计,为了填充难以避免的接头缝隙和蒸发等原因所造成的略为下凹的焊缝形状,也有采用加填充材料的。图6-41是这种类型焊缝形成的示意图。由图6-42可见,在熔池中有一个和激光束同轴向的孔道。

图6-41 深穿入焊

图6-42 离焦量对熔深的影响示意图(材料304不锈钢,功率16kW,速度5m/s)

通常激光功率是指激光器的输出功率,没有考虑导光和聚焦系统所引起的损失。激光焊熔深与激光输出功率密度密切相关,是功率和光斑直径的函数。对一定的光斑直径,在其他条件不变时,焊接熔深h随着激光功率的增加而增加。尽管在不同的试验条件下可能有不同的试验结果,但熔深随激光功率P的变化用公式近似地表示为

h∝Pk

式中 h——熔深(mm);

P——激光功率(kW);

k——常数,k≤1,k的典型试验值为0.7和1.0。

随着输出功率增大则焊接的穿入深度增大。

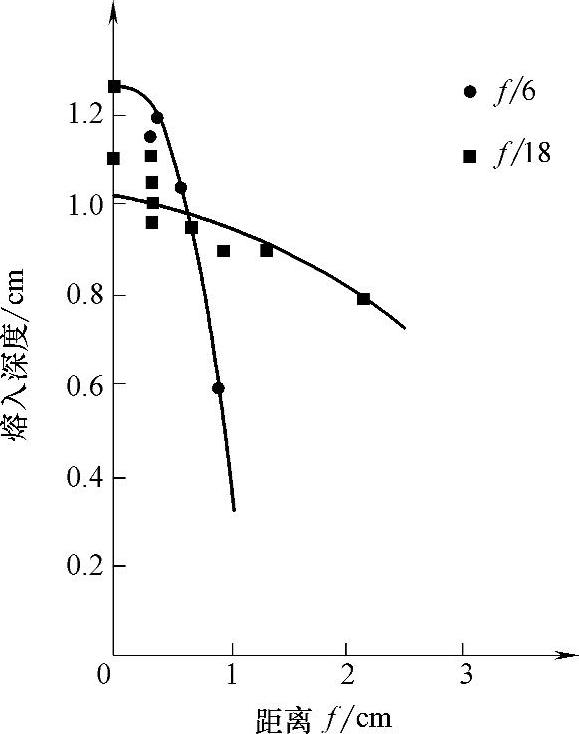

2)焦距的影响。短焦距的穿入深度比长焦距的穿入深度大。图6-43是焊接不锈钢时,穿透深度与焦距大小的关系。该曲线是按f/6和f/18两种聚焦镜绘出的。可以看出,每种焦距的聚焦镜都有一最大的熔深,短焦距f/6比长焦距f/18的熔深大,f/6的熔深为1.25cm。但是短焦距的透镜聚焦时对焦斑位置只允许很小的变化,离开最大熔深稍远处即使是少量的变化,也会引起穿入深度很大的变化。

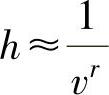

3)焊接速度(v)。在一定的激光功率下,提高焊接速度,热输入下降,焊接熔深减小。焊接速度与熔深有下面的近似关系:

式中 h——焊接熔深(mm);

v——焊接速度(mm/s);

r——小于1的常数。

图6-43 穿透深度与焦距大小的关系

尽管适当降低焊接速度可加大熔深,但若焊接速度过低,熔深却不会再增加,反而使熔宽增大。其主要原因是,激光深熔焊时,维持小孔存在的主要动力是金属蒸气的反冲压力,在焊接速度低到一定程度后,热输入增加,熔化金属越来越多,当金属汽化所产生的反冲压力不足以维持小孔的存在时,小孔不仅不再加深,甚至会崩溃,焊接过程转变为传热焊型焊接,因而熔深不会再加大。

另一个原因是随着金属汽化的增加,小孔区温度上升,等离子体的浓度增加,对激光的吸收增加。这些原因使得低速焊时,激光焊熔深有一个最大值。也就是说,对于给定的激光功率等条件下,存在一维持深熔焊接的最小焊接速度。

熔深与激光功率和焊接速度的关系可用下式表示:

h≈βP1/2v-γ

式中 h——焊接熔深(mm);

P——激光功率(W);

v——焊接速度(mm/s);

β、γ——常数,取决于激光源、聚焦系统和焊接材料。

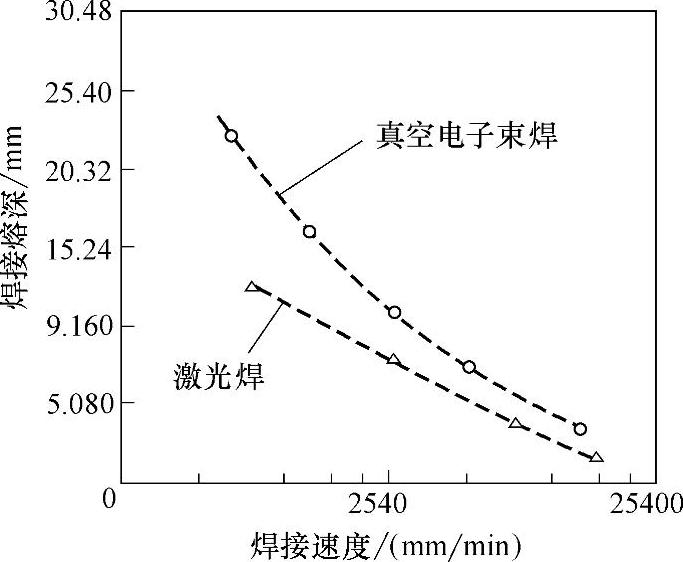

图6-44是高真空电子束焊的焊接数据与10kW激光焊06Cr19Ni10不锈钢的焊接数据对比。其数据表明,在焊接速度为2.1~8.5cm/s时,其穿入深度约等于电子束焊的70%。然而在焊接速度较低时,电子束的穿入深度继续上升,而激光的穿入深度则基本保持不变。这一现象可能与等离子体形成有关。

图6-44 在10kW功率下,304不锈钢的 熔化深度与焊接速度的关系

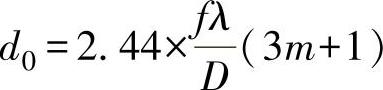

4)光斑直径。指照射到焊件表面的光斑尺寸大小。对于高斯分布的激光,有几种不同的方法定义光斑直径:一种是当光子强度下降到中心光子强度e-1时的直径;另一种是当光子强度下降到中心光子强度的e-2时的直径,前者在光斑中包含光束总量的60%,后者则包含了86.5%的激光能量,推荐e-2光束直径,在激光器结构一定的条件下,照射到焊件表面的光斑大小取决于透镜的焦距f和离焦量Δf,根据光的衍射理论,聚焦后最小光斑直径d0可用下式计算:

式中 d0——最小光斑直径(mm);

f——透镜的焦距(mm);

λ——激光波长(mm);

D——聚焦前光束直径(mm);

m——激光振动模的阶数。

由公式可知,对于一定波长的光束,f/D和m值越小,光斑直径越小。通常,焊接时为获得深熔焊缝,要求激光光斑上的功率密度高。提高功率密度的方式有两个:一是提高激光功率P,它和功率密度成正比;二是减小光斑直径,功率密度与直径的平方成反比。因此,减小光斑直径比增加功率有效得多。减小光斑直径可以通过使用短焦距透镜和降低激光束横模阶数实现。低阶模聚焦后可以获得更小的光斑。对焊接和切割来说,希望激光器以基模或低阶模输出。

5)离焦量(Δf)。离焦量不仅影响焊件表面激光光斑大小,而且影响光束的入射方向,因而对焊接熔深、焊缝宽度和焊缝横截面形状有较大影响。在Δf很大时,熔深很小,属于传热焊,当Δf减小到某一值后,熔深发生跳跃性增加,此处标志着小孔产生,在熔深发生跳跃性变化的地方,焊接过程是不稳定的,熔深随着Δf的微小变化而改变很大。激光深熔焊时,熔深最大时的焦点位置位于焊件表面下方某处,此时焊缝成形也最好。在Δf相等的地方,激光光斑大小相同,但其熔深并不同。其主要原因是壁聚焦效应对Δf的影响。在Δf<0时,激光经孔壁反射后向孔底传播,在小孔内部维持较高的功率密度,Δf>0时,光束经小孔壁的反射传向四面八方,并且随着孔深的增加,光束是发散的,孔底处功率密度比前种情况低得多,因此熔深变小,焊缝成形也变差。一般离焦量在焊件表面下1.25~2.5mm时较好。

6)保护气体。激光焊时采用保护气体有两个作用:一是保护焊缝金属不受有害气体的侵袭,防止氧化污染,提高接头的性能;二是影响焊接过程中的等离子体,这直接与光能的吸收和焊接机理有关。

大功率激光焊时,在临近熔池表面之上会形成金属蒸气的激光等离子体。这种金属等离子体也就更加容易吸收激光束。由于等离子体的形成及散射现象,激光束的光难以达到焊缝,焊缝穿入深度也就不能增大,使焊接能力显著下降。因此在一段时期内激光焊曾停滞不前,只能焊一些薄件,因而认为激光焊没有发展前途。

为了防止这样的激光等离子体的形成,需在激光束照射区喷送适当的气体以去除等离子体,常用的气体有氮气等。随着等离子体的消除,熔深有所增大。产生这样等离子体的激光功率尽管也取决于光束的聚焦性,但是从激光功率来说,大体上在8kW级以上。使用喷气体的方法对焊缝的形状也是有影响的,主要表现在焊缝中间稍有弯曲。

激光焊时,为了避免焊缝金属的氧化,可像一般惰性气体保护焊一样,对熔池进行气体保护,有时还需要对焊缝背面进行气体保护,具体使用什么气体作保护气体,要根据所焊金属的性质而定。

在激光焊过程中采用保护气体,可以抑制等离子体,其作用机理如下:

其一,通过增加电子与离子、中性原子相互碰撞来增加电子的复合速率,降低等离子体中的电子密度。中性原子越轻,碰撞频率越高,复合速率越高。另外,保护气体本身的电离能要较高,才不致因气体本身的电离而增加电子密度。

氦气最轻而且电离能高,因而使用氦气作为保护气体,等离子体的抑制作用最强,焊接时熔深最大,氩气的效果最差。但这种差别只是在激光功率密度较高、焊接速度较低、等离子体密度大时才较明显。在较低功率、较高焊接速度下,等离子体很弱,不同保护气体的效果差别很小。

其二,利用流动的保护气体将金属蒸气和等离子体从加热区吹除。气体流量对等离子体的吹除有一定的影响。气体流量太小,不足以驱除熔池上方的等离子体云,随着气体流量的增加,驱除效果增强,焊接熔深也随之加大。但也不能过分增加气体流量,否则会引起不良后果和浪费,特别是在薄板焊接时,过大的气体流量会使熔池下塌形成穿孔。

不同的保护气体,其作用效果不同。一般氦气保护效果最好,但有时焊缝中气孔较多。

喷送气体的方法有以下几种:

①侧向下吹气法。在熔池小孔上方,沿侧下方吹送保护气体,其作用是:一方面吹散电离气体,另一方面还有对熔化金属的保护作用。大功率焊接时,一般吹送He气,因为He元素位于元素周期表的最右上角,电离势高,不易电离。

②同轴吹送保护气体法。与侧向下吹气相比,该方法可将部分等离子体压入熔池小孔内,增强对焊缝的加热。

③双层内外圆管吹送异种气体法。喷嘴由两个同轴圆管组成,外管通He气,内管通Ar气。外管He气有利于减弱等离子体以及保护熔池,内管的Ar气可将等离子体抑制于蒸发沟槽之内,此方法适用于中等功率的CO2激光焊。

(4)激光焊焊接参数、熔深及材料热物理性能之间的关系 激光焊焊接参数,如激光功率P、焊接速度v、熔深h、焊缝宽度W以及焊接材料性质之间的关系,已有大量的经验数据。焊接参数间关系的回归方程如下:

P/(vh)=a+b/r

式中 P——激光功率(kW);

v——焊接速度(mm/s);

h——焊接熔深(mm);

a——参数(kJ/mm2);

b——参数(kW/mm);

r——回归系数。

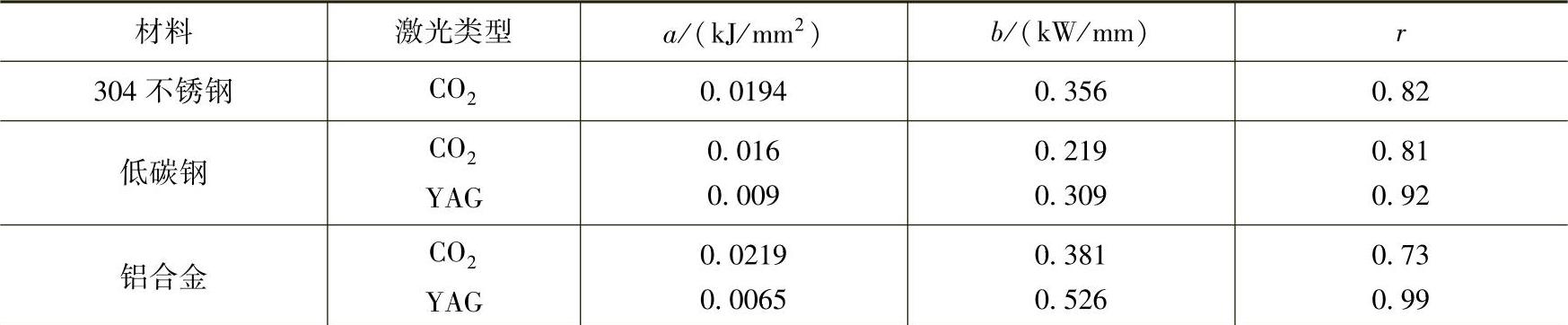

式中a、b的值和回归系数r的值见表6-9。

表6-9 几种材料的a、b、r值

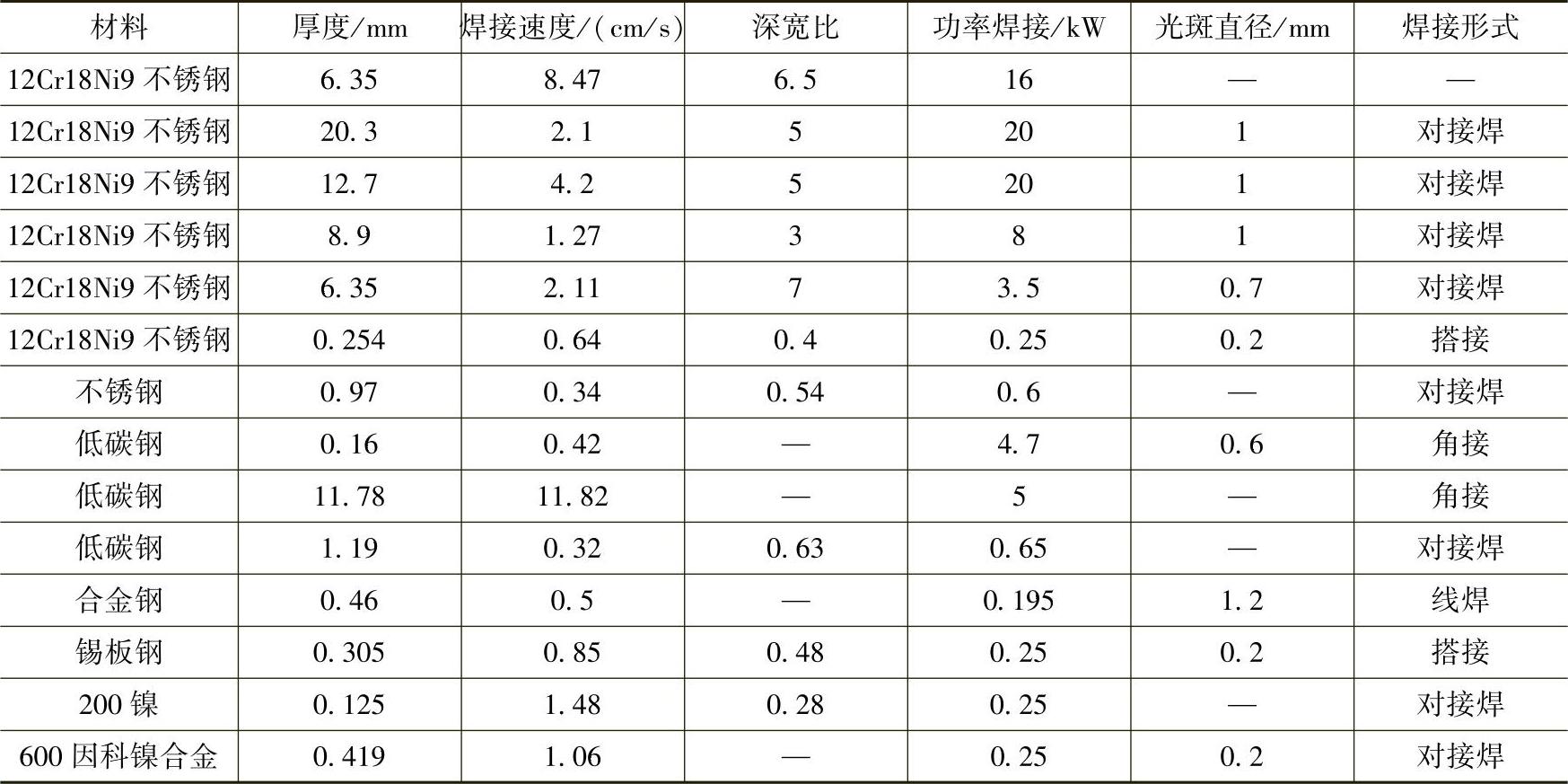

二氧化碳激光连续焊接的焊接参数见表6-10。在焊接镀锌钢和黄铜时,由于不可避免地产生锌蒸发,锌的高蒸气压会使焊缝产生强烈的飞溅。在焊接铝合金时,由于激光焊加热和冷却很快,以致液体金属来不及填充收缩率高的铝合金引起的缩孔,结果在焊缝中心将产生孔隙或裂缝。所有这些都是在具体焊接过程中应该加以防止的。

表6-10 二氧化碳激光连续焊接的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。