按激光器输出能量方式的不同,激光焊可分为脉冲激光焊和连续激光焊(包括高频脉冲连续激光焊);按激光聚焦后光斑上功率密度的不同,激光焊可分为传热焊和深熔焊。

1.传热焊

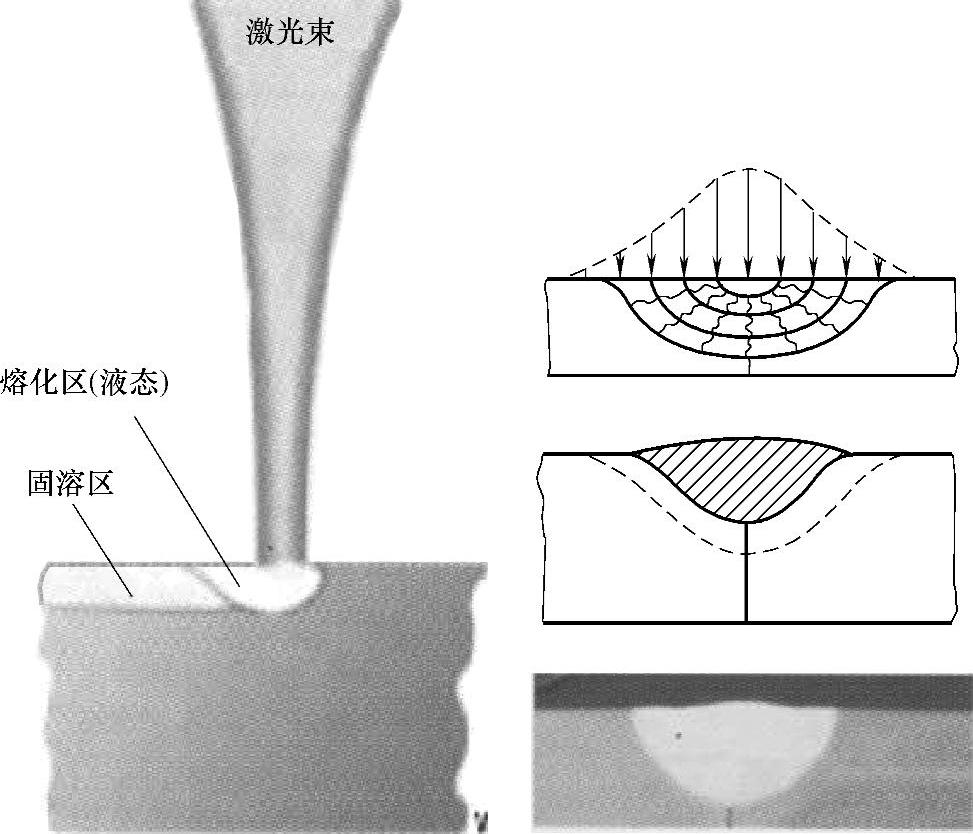

传热焊采用的激光光斑功率密度小于106W/cm2,激光将金属表面加热到熔点与沸点之间。焊接时,金属材料表面将所吸收的激光能转变为热能,使金属表面温度升高而熔化,然后通过热传导方式把热能传向金属内部,使熔化区逐渐扩大,凝固后形成焊点或焊缝,其熔深轮廓近似为半球形。传热焊的机理类似于TIG焊等钨极电弧焊过程,如图6-33所示。

图6-33 传热焊示意图及焊缝形态

传热焊的主要特点是激光光斑的功率密度小,很大一部分光被金属表面所反射,光的吸收率较低,焊接熔深浅,焊接速度慢。主要用于薄(厚度<1mm)、小零件的焊接加工。

2.深穿入熔化焊

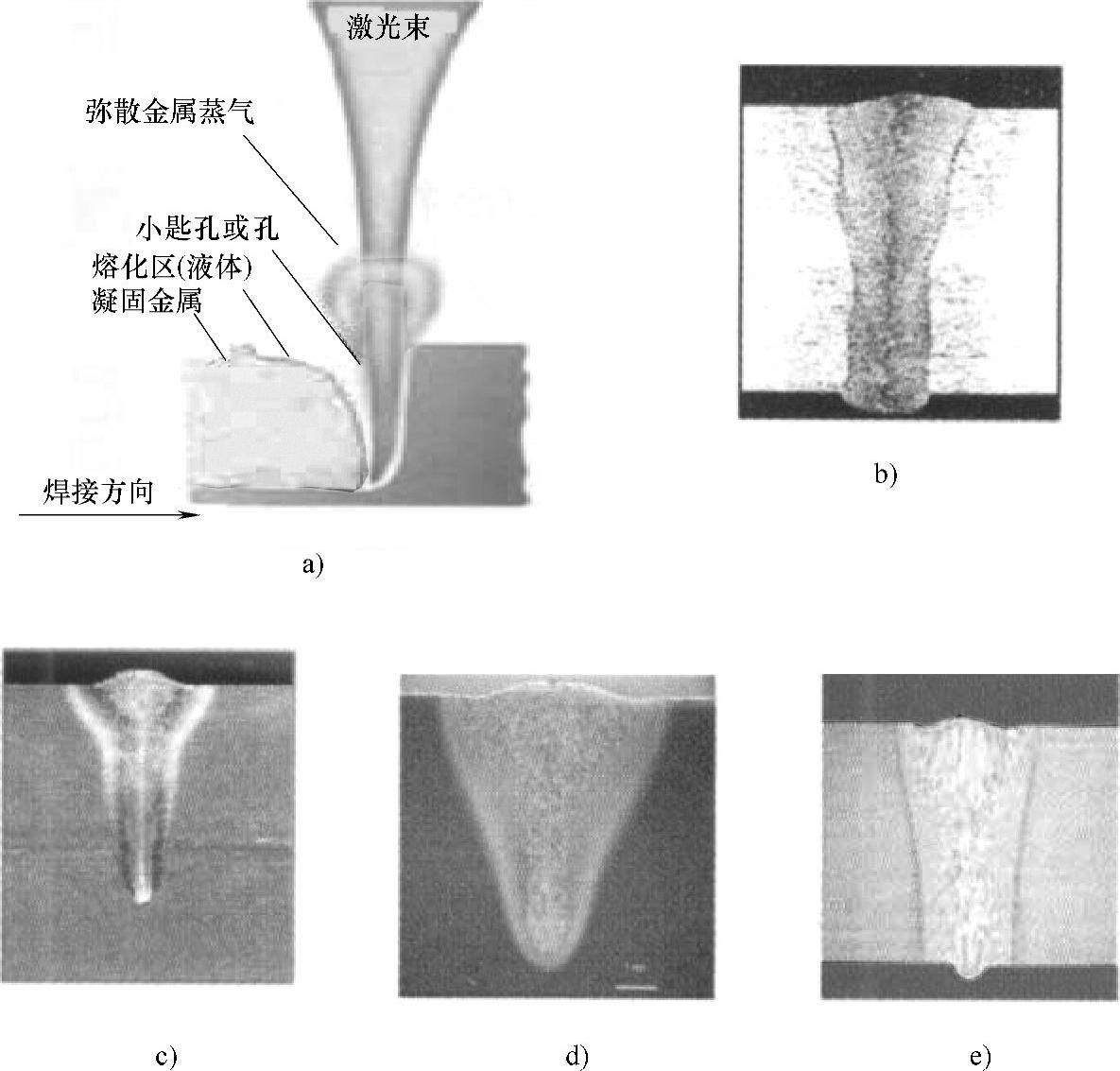

当激光光班上的功率密度足够大时(≥106W/cm2),金属在激光的照射下被迅速加热,其表面温度在极短的时间内(10-8~10-6s)升高到沸点,使金属熔化和汽化。当金属汽化时,所产生的金属蒸气以一定的速度逸出熔池,金属蒸气的逸出对熔化的液态金属产生一个附加压力(例如对于铝,p≈11MPa;对于钢,p≈5MPa),使熔池金属表面向下凹陷,在激光光斑下产生一个小凹坑。当光束在小坑底部继续加热汽化时,所产生的金属蒸气一方面压迫坑底的液态金属使小坑进一步加深,另一方面,向坑外飞出的蒸气的反作用力将熔化的金属排向熔池四周。这个过程连续进行下去,便在液态金属中形成一个细长的孔洞。当光束能量所产生的金属蒸气的反冲压力与液态金属的表面张力和重力平衡后,小孔不再继续加深,形成一个深度稳定的小孔而进行焊接,因此称之为激光深穿入熔化焊,简称深熔焊(见图6-34)。如果激光功率足够大而材料相对较薄,激光焊形成的小孔贯穿整个板厚且背面可以接收到部分激光,这种焊法也可称为薄板激光小孔效应焊。从机理上看,深熔焊和小孔效应焊的前提都是焊接过程中存在着小孔,二者没有本质的区别。(www.daowen.com)

图6-34 深穿入熔化焊原理及焊缝形态

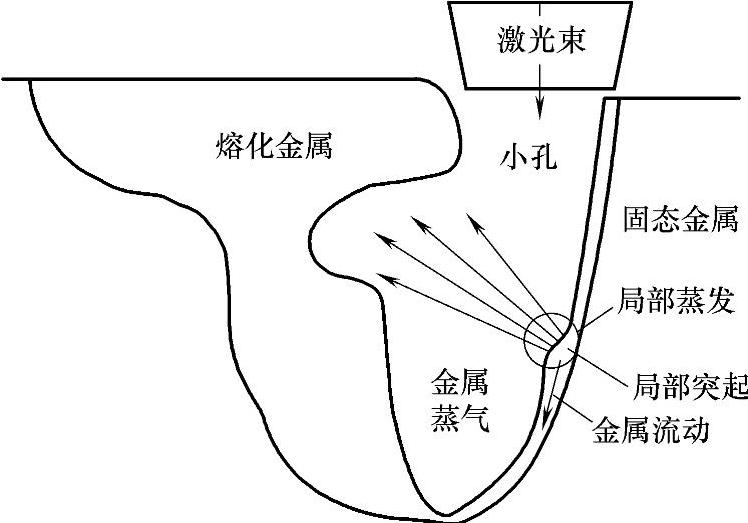

图6-35 激光深穿入熔化焊时的小孔

在能量平衡和液体流动平衡的条件下,可以对小孔稳定存在时产生的一些现象进行分析。只要光束有足够高的功率密度,小孔总是可以形成的。小孔中充满了被焊金属在激光束连续照射下所产生的金属蒸气及等离子体(见图6-34a和图6-35)。这个具有一定压力的等离子体向工件表面空间喷发,在小孔之上,形成一定范围的等离子体云。小孔周围被液体金属所包围,在液体金属的外面是未熔化金属及一部分凝固金属,熔化金属的重力和表面张力有使小孔弥合的趋势,而连续产生的金属蒸气则力图维持小孔的存在。随着光束的运动,小孔将随着光束运动,但其形状和尺寸却是稳定的。

当小孔跟着光束移动时,在小孔前方形成一个倾斜的烧蚀前沿。在这个区域,随着材料的熔化、汽化,在小孔周围存在着压力梯度和温度梯度。在此压力梯度的作用下,熔融材料绕小孔周边由前沿向后沿流动。另外,温度梯度的存在使得气液分界面的表面张力随温度升高而减小,从而沿小孔周边建立了一个表面张力梯度,前沿处表面张力小,后沿处表面张力大,这就进一步驱使熔融材料绕小孔周边由前沿向后沿流动,最后在小孔后方凝固形成焊缝。

小孔的形成伴有明显的声、光特征。用激光焊焊接钢件,未形成小孔时,焊件表面的火焰是橘红色或白色的,一旦小孔生成,光焰变成蓝色,并伴有爆裂声,这个声音是等离子体喷出小孔时产生的。利用激光焊时的这种声、光特征,可以对焊接质量进行监控。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。