激光焊是以高能量密度的激光束作为热源,对金属进行熔化形成焊接接头的熔焊方法。采用激光焊,不仅生产率高于传统的焊接方法,而且焊接质量也得到显著提高。用激光焊接法能焊接的工件厚度,可以从几个微米到50mm。激光焊与其他焊接方法相比,具有以下优点:

1)焊接装置与被焊工件之间无机械接触。这即可避免如同热压焊时焊件的变形,又可避免如电阻焊、氩弧焊、气焊等时给焊缝金属带来的污染,这对于真空仪器元件的焊接是极为重要的。

2)可焊接难以接近的部位。激光能反射、透射,能在空间传播相当距离而衰减很小,可进行远距离或一些难以接近部位的焊接。激光既可借助于偏转棱镜,也可通过光导纤维引导到难以接近的部位进行焊接,具有很大的灵活性。此外,激光还可以通过透明材料的壁进行焊接,如真空管中电极的焊接。

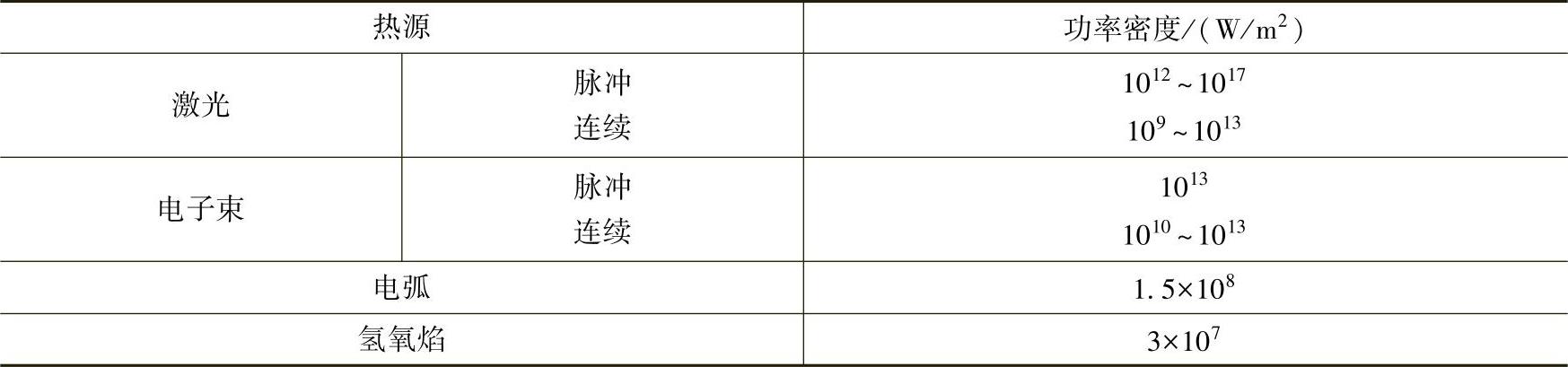

3)能量密度大,适合于高速加工。聚焦后的激光具有很高的能量密度,焊接可以深熔方式进行,焊接速度高。由于能量密度大,加热范围小(直径<1mm),所以加热和冷却速度大,热影响区极小,激光焊残余应力和变形小。能避免“热损伤”,可进行精密零件、热敏感性材料的加工,在电子工业和仪表工业的加工上有着广阔的发展前途。激光与其他焊接热源的功率密度比较见表6-5。

4)可焊接一般焊接方法难以焊接的材料,如高熔点金属等,甚至可用于非金属材料的焊接,如陶瓷、有机玻璃等。可对绝缘导体直接焊接。用激光焊能把带绝缘(如聚氨酯甲酸酯)的导体直接焊接到线柱上,而用普通焊接方法则需将绝缘层先行剥掉。

表6-5 激光与其他焊接热源的功率密度比较(www.daowen.com)

5)异种金属的焊接。激光能对钢和铝之类物理性能差别很大的金属进行焊接,并且效果良好。

激光焊的深宽比可达10∶1,可焊微型件。和电子束焊相比,激光焊既无真空系统,也不像电子束那样有在空气中产生X射线的危险。一台激光器可供多个工作台进行不同的工作,既可用于焊接,又可用于切割、合金化和热处理,一机多用。

由于激光焊:具有以上的优点,因此,激光焊一方面在一些微型件上的应用日益广泛。同时随着大功率激光器的出现,激光焊在汽车、钢铁、船舶、航空等行业也得到了较多应用。

激光焊的不足之处是:焊接一些高反射率的金属还比较困难;设备(特别是高功率连续激光器)一次性投资比其他焊接方法大;对焊件加工、组装、定位要求均很高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。