1.CO2激光器的特点及分类

(1)CO2激光器的特点 CO2激光器的主要特点是:输出功率大,在实验室进行焊接实验的最大输出功率已达100kW;能量转换效率高,转换率在理论上可达40%,实际应用中最高可达25%,一般器件的效率也在15%左右,输出波长为10.6μm,这对远距离传输有其独特的优点;工作条件要求不高,如对工作气体的纯度要求不高,一般只需达到工业纯度即可。因为CO2激光器有以上特点,所以发展很快,应用也日益广泛。焊接和切割也是其主要应用方面。

(2)CO2激光器的分类 CO2激光器是工业应用中数量最大、应用最广泛的一种气体激光器。CO2气体激光器主要有封闭式或半封闭式、横流式、轴流式等三种结构形式。

CO2激光器的输出功率等级大致可分为小功率器件(100~200W)、中等功率器件(350~500W)、千瓦级器件(800~1000W)及大功率器件(2~15kW)。

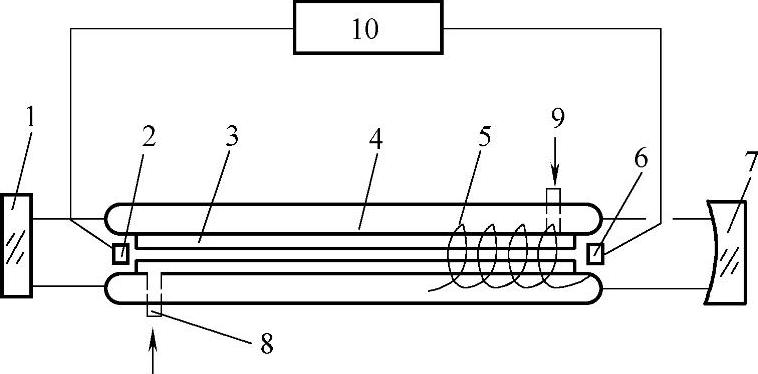

图6-23 封闭式CO2激光器的结构

1—平面反射镜 2—阴极 3—冷却管 4—储气管 5—回气管 6—阳极 7—凹面反射镜 8—进水口 9—出水口 10—激励电源

1)封闭式或半封闭式CO2激光器。封闭式CO2激光器(见图6-23)的放电管由石英玻璃制成,石英玻璃线胀系数小,用作放电管时稳定性较好,放电管内充有CO2、N2和He混合气体。谐振腔一般采用平凹腔,全反射镜是一块球面镜,反射率可达98%以上。通过在电极上施加的直流高压,使混合气体辉光放电,激励CO2产生激光,从窗口射出。由于放电管输出功率仅有50W/m,为了获得较大功率,常把多节放电管串联或并联使用,有时为了减小体积,采用折叠式结构。封闭式激光器由于气体无法更换,一旦气体“老化”,放电管就无法正常工作。半封闭气体激光器针对上述问题,在放电管上开孔,通过抽气-充气系统更换气体,保持放电管正常工作。

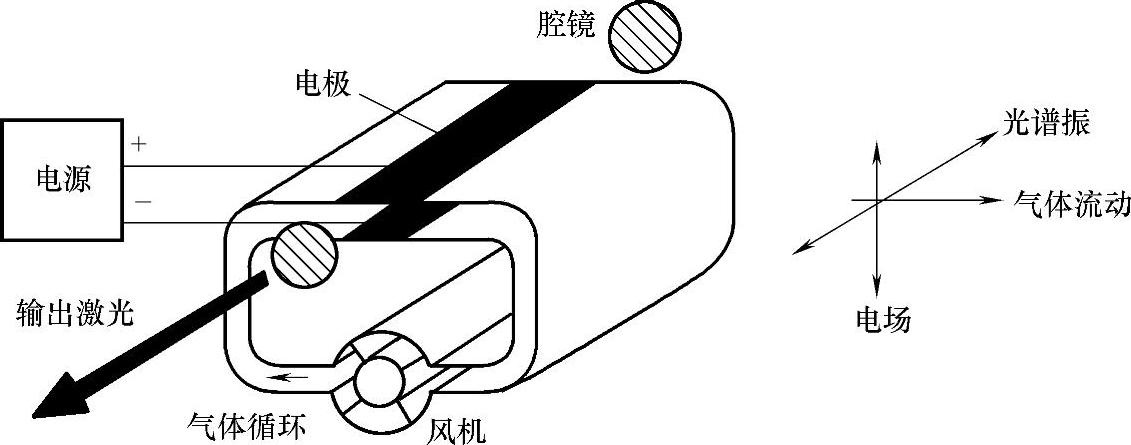

2)横流式CO2激光器。封闭式或半封闭式激光器产生激光能量受到限制,主要是过热的工作气体不能得到及时冷却,导致激光输出功率降低。横流式激光器是通过冷却系统直接对工作气体进行换热冷却,可以获得2000W/m的输出功率,由于横流式激光器输出的激光束、放电区气体流动方向、放电方向互相垂直,所以被称为横流式激光器。如图6-24所示,工作时工作气体由风机驱动在风管内流动,流速可达60~100m/s,当工作气体流过放电区时,激励CO2产生激光,气体经过放电区温度升高,风机驱动较高温度气体通过冷却器强制冷却,冷却的气体又流回放电区,如此循环获得稳定的激光输出。

图6-24 横流式CO2激光器的结构

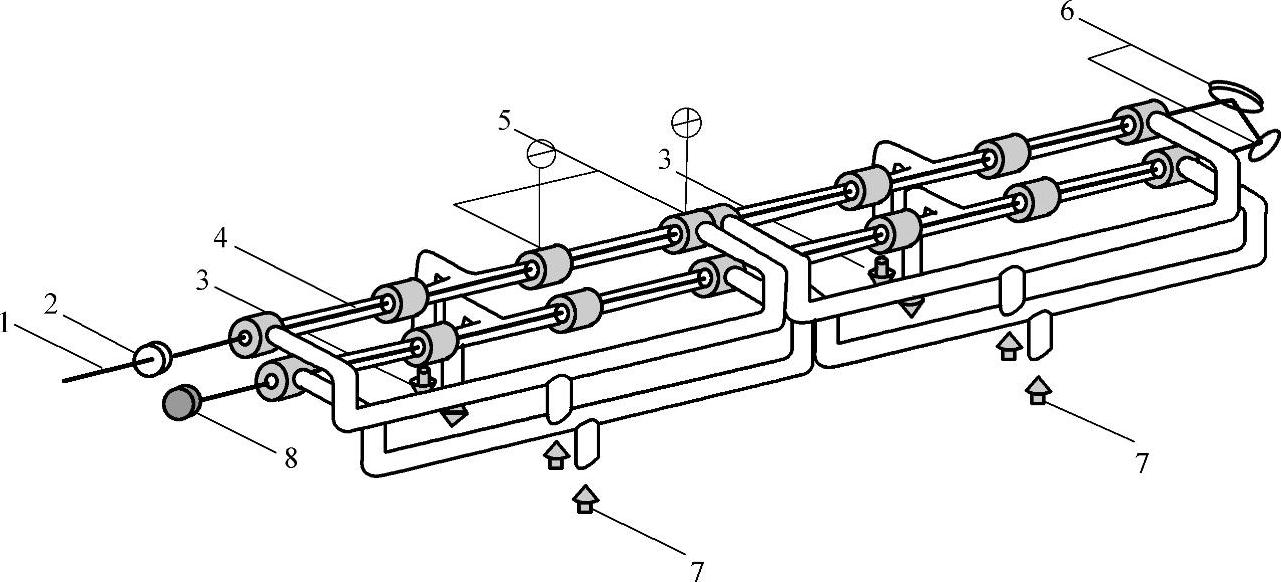

3)轴流式CO2激光器。轴流式CO2激光器(也称纵流式激光器)气体流动方向和放电方向与激光束同轴。按气体流动速度又可分为快速轴流式激光器和慢速轴流式激光器。快速轴流式激光器气体在放电管中以接近声速的速度流动,可获得500~2000W/m的激光功率,激光器体积小,输出模式为低阶或基模输出,特别适合焊接和切割。图6-25所示为直流激励快速轴流式激光器的基本结构,工作气体在罗茨泵的驱动下流过放电管,受到激励产生激光。工作时真空系统不断抽出一部分气体,同时又补充新的工作气体,以维持气体成分不变,获得稳定的激光输出。

图6-25 直流激励快速轴流式激光器的基本结构

1—激光束 2—输出镜 3—气体出口 4—激励放电 5—直流电极 6—折叠镜 7—气体入口 8—后镜

慢速轴流式激光器气体流动速度慢,仅可获得80W/m左右的功率,但它消耗的气体量少,减少He的损失,使运行费用大大降低,适合我国He气较贵的现状,因此也得到采用。

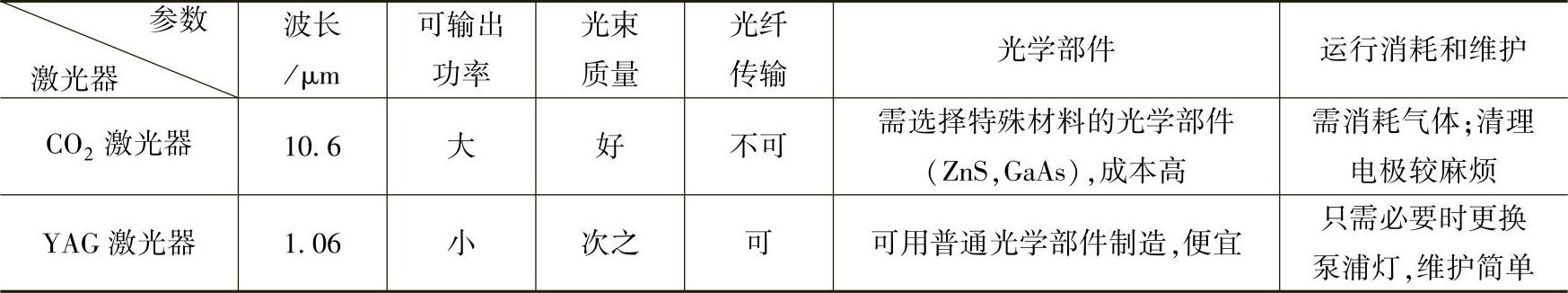

激光器最重要的性能是输出功率和光束质量。从这两方面考虑,CO2激光器比YAG激光器具有很大的优势,是深熔焊接主要采用的激光器,生产上应用的此类激光器大多数还处在1.5~6kW范围,现在世界上最大的CO2激光器已达50kW。YAG激光器在过去相当长一段时间内提高功率有困难,一般功率小于1kW,用于薄小零件的微连接。但近几年来,国外在研制和生产大功率YAG激光器方面取得了突破性的进展,最大功率已达5kW,并已投入市场。由于其波长短,仅为CO2激光的1/10,有利于金属表面吸收,可以用光纤传输,使导光系统大为简化。

表6-3给出了CO2激光器和YAG固体激光器的特点对比。

表6-3 CO2激光器和YAG固体激光器的对比

2.CO2激光器的组成

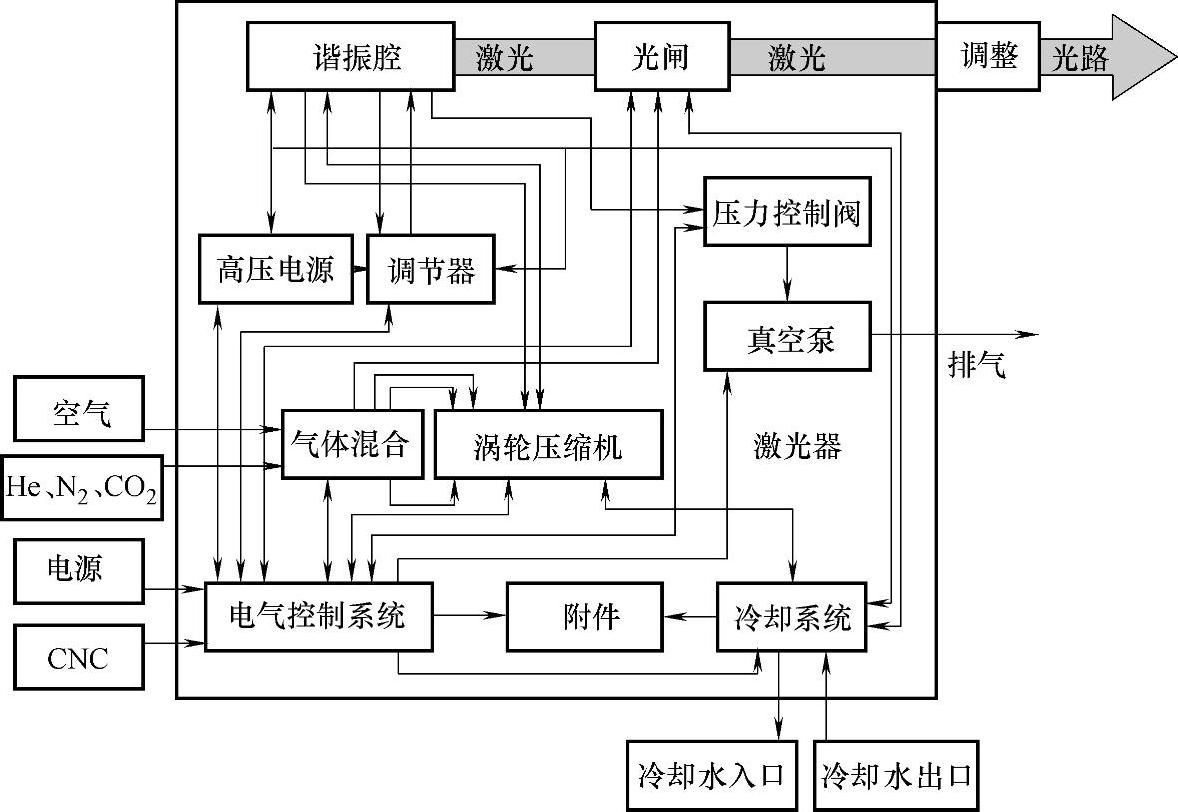

CO2激光器的组成如图6-26所示。CO2激光器主要由放电管、谐振腔和激励电源组成。另外,由于要冷却,所以一般也都有冷却系统。下面以纵向封闭式CO2激光器为例,说明CO2激光器的结构(见图6-27)。采用较多的是内腔式,所谓内腔式是放电管与谐振腔密封在一起。

图6-26 CO2激光器的组成

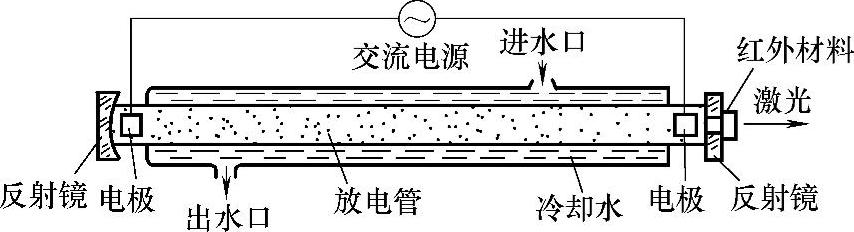

图6-27 二氧化碳激光器的结构

(1)放电管 放电管一般用硬质玻璃管做成,对要求高的二氧化碳激光器可以采用石英玻璃管来制造。放电管的直径为几厘米(例如从1~4cm);长度可以从几十厘米至数十米,随着所要求的输出功率而变化。输出功率与长度成正比,输出功率平均可达40~50W/m。长的放电管可以做成折叠式的。折叠的两段之间用全反射镜(它们可以是平面的或带有一定曲率半径的反射镜)来耦合光路。激光从具有一定透射率的反射镜输出。

(2)谐振腔 CO2气体激光器的谐振腔多采用平凹腔,一般总以凹面镜作为全反射镜,而以平面镜作为输出端反射镜。

对全反射镜,由于10.6μm波长是红外光,很难在多层介质膜中找到合适的涂层,因而不用多层介质膜而用金属膜,如金膜、银膜和铝膜。这三种膜对10.6μm的反射率都很高,金膜可达98%以上,银膜和铝膜可达97%以上。由于金膜的化学性质稳定,所以用得最多。

谐振腔输出端的反射镜有几种形式。用得最多的是在一块全反射镜的中心开一小孔,外面再贴上一块能透过10.6μm波长的红外材料,激光就通过这个小孔而输出。

(3)激励电源 CO2激光器可以用射频电源、直流电源、交流电源和脉冲电源等多种形式的激励电源。常用的是交流电源和直流电源,其中又以交流电源用得最为广泛。加一个控制系统,使各段的阻抗保持一致。常用的电极材料有镍、钼和铝。一般都用镍作阴极材料,这是因为镍发射电子的性能比较好,溅射比较小。另外在适当温度时还有使CO还原成CO2分子的催化作用,对保持功率稳定和延长激光器寿命都有好处。

CO2激光器一般都用冷阴极,它是用镍做成一个空心圆筒状,并与钨杆焊接起来,再封焊在放电管中。二氧化碳不宜用热阴极,因为二氧化碳分子在放电时分解出来的氧,会导致热阴极材料失效。

(https://www.daowen.com)

(https://www.daowen.com)

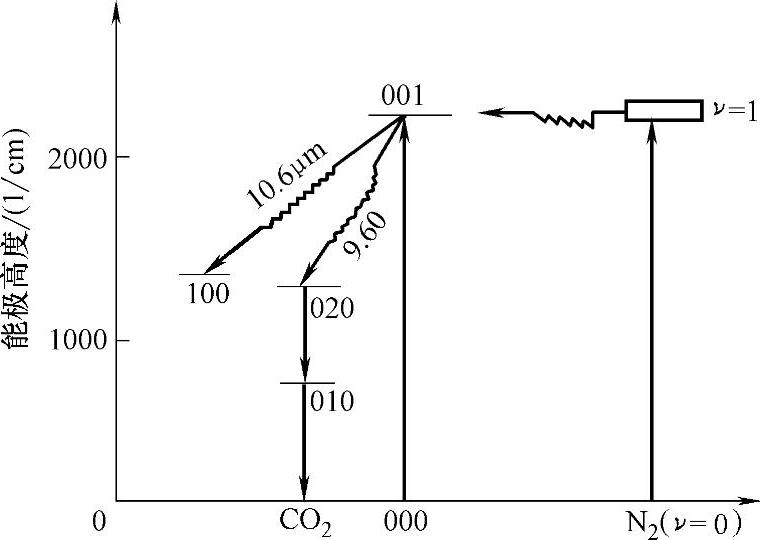

图6-28 CO2和N2的部分振动能级

3.CO2激光器的工作原理

为了说明CO2激光器的工作原理,下面给出它的能级简图(见图6-28)并用它来说明分子数反转的过程。CO2激光器是分子激光器,实际上它的能级图要复杂得多。图中001、010、020、100…都是振动能级的符号。通过电极放电,高速电子与CO2分子碰撞,把CO2分子激发到高能级001上,然后在001和100能级之间实现激光作用的分子数反转的条件。但是纯CO2激光器的功率很低,必须加入N2(氮)和He(氦)才能提高输出功率和效率。加入N2时,N2的第一能级(υ=1)与CO2的001能级的能量几乎相等,符合共振条件,即两气体易于在碰撞时交换能量。放电时,电子与N2分子碰撞,把N2分子激发到第一能级,然后处于激发态的N2分子与CO2碰撞时就共振转移,把能量交给CO2,使CO2激发到001能级上去。

上述过程可以实现在高低能级间分子数反转分布。当有外界电子激励并在谐振腔内振荡时,便会输出激光。CO2激光器输出的激光波长为10.6μm,这是因为10.6μm波长比9.6μm波长的强度高10倍的原因。

CO2激光器工作气体的主要成分是CO2、N2和He。CO2分子是产生激光的粒子,N2分子的作用是与CO2分子共振交换能量,使CO2分子激励,增加激光较高能级上的CO2分子数,同时它还抽空与产生激光有关的较低能级的作用(减少低能级粒子数),即加速CO2分子的弛豫过程。He的主要作用是抽空较低能级的粒子。He分子与CO2分子相碰撞,使CO2分子从激光较低能级尽快回到基级。He的导热性很好,故又能把激光器工作时气体中的热量传给管壁或热交换器,使激光器的输出功率和效率大大提高。

CO2激光器一般同时使用数种气体,气体混合比对输出功率有很大影响。它们的最佳气压比大致为

CO2∶N2∶He∶Xe∶H2O=1∶(1.5~2)∶(6~8)∶0.5∶0.1

放电管管径较粗时,N2和He的比例要高些,管径较细时,比例要低些。

要想提高激光器的输出功率,必须降低工作气体的温度,降温的方式有以下两种:

①冷却放电管的管壁。通常是在激光管的外套中通以冷却水或压缩空气。这种方法简单易行,其缺点是它仅冷却了管壁附近的气体,管中心的气体冷却不到低温,放电管中心的热气体只能通过气体本身的热传导来冷却,因此冷却效果是不太理想的。

②使工作气体流动。工作气体从放电管的一端进入,另一端用抽气泵把它排出管外,在气体流动时就能比较有效地把放电管中心的热量带走,冷却效果比较好,能提高输出功率2~3倍。其缺点是这种方法装置复杂并不断消耗气体,特别是He比较贵,因此不经济。

4.光学聚焦系统

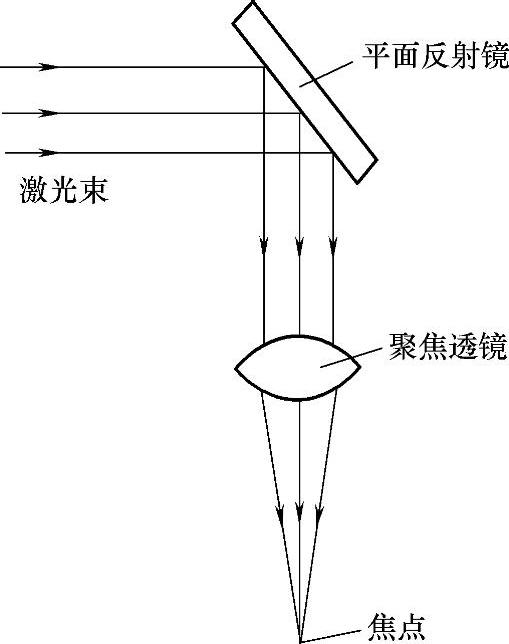

产生的激光是方向性极强的平行光束,虽然它具有很高的能量密度,但还不能直接用来焊接,必须设法使这些平行光束集聚成焦点使能量进一步集中,方能作为焊接时的热源。

激光束的聚焦方式按照聚焦镜的不同分为透射式聚焦和反射式聚焦。透射式聚焦是利用透镜作为聚焦元件;反射式聚焦一般利用反射镜进行聚焦。反射镜有球面镜、非球面镜和抛物面镜等。

由于激光束的单色性及方向性好,因此可以使用简单的聚焦透镜或者球面反射镜来进行聚焦,以达到焊接加工的要求。透镜聚焦是激光焊接中常用的聚焦方式。由于激光对镜片的辐射作用能引起镜片的热应力,导致镜片发生热畸变甚至碎裂,因此要常对它们进行冷却,同时激光功率不能太大。

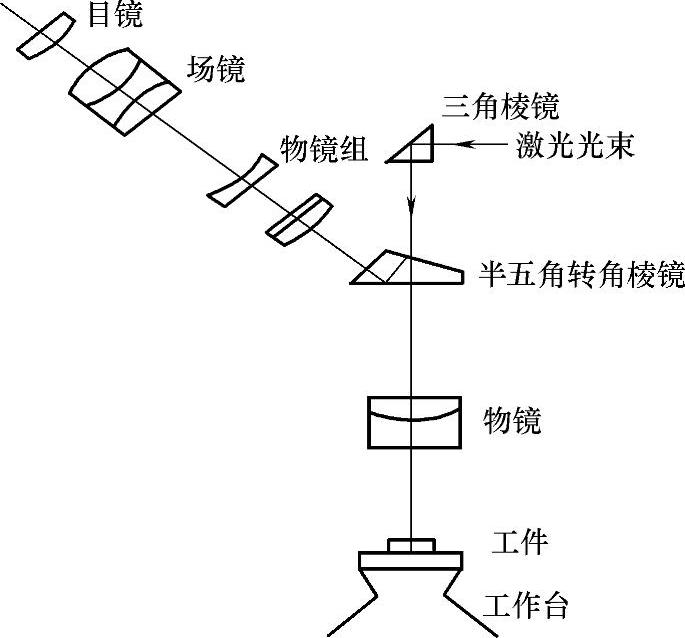

对于可见光及近红外波段的激光束,主要用图6-29所示的聚焦方式。在焊接加工时,由于焦点很小,为了找准焦点的位置以保证焊接的质量,一般焊机都要具有观察定位系统。图6-30所示为带有观察定位系统的焊接机的光学聚焦系统。

图6-29 聚焦系统

图6-30 带有观察定位的聚焦系统

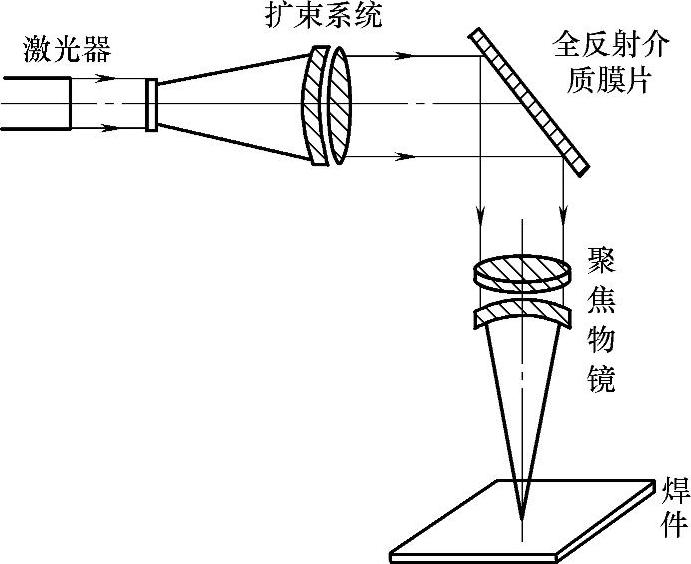

采用球面透镜聚焦,聚焦后光斑上的能量分布主要取于透镜的球差,球差越大,能量分布弥散度越大,聚焦点的能量密度就越小,可考虑使用非球面透镜,如月牙镜,以减小球差。当光路比较长时,由于光束发散角的存在,容易造成光束束腰的偏移,可以在光路上加入扩束系统。光束经扩束后,光束发散角与扩束的倍数成反比,通过降低光束的发散角,将光束的束腰位置(焦点位置)变换到加工允许的范围内,从而提高激光束的加工范围和有效焦深。图6-31为一种有扩束系统的透射聚焦系统光路图。它可将激光束高度汇聚于工件表面,获得光斑(直径约10μm,能量密度为106W/cm2),精密、高效、高速地进行加工。

图6-31 用于激光微调的聚焦系统光路图

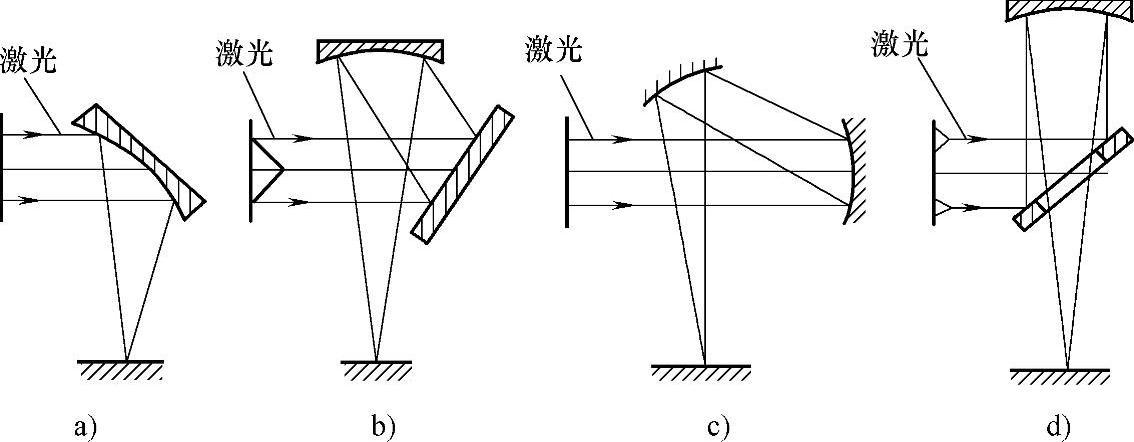

当激光功率比较大时,就要用反射式聚焦方式。反射式聚焦可以由单反射镜组成,也可以由多反射镜组成。聚焦镜可以是抛物面镜,也可以是球面镜。简单的球面反射镜是激光系统中常用的装置,它没有色差,既简单又便宜,易于装配与调整。当使用球面反射镜作为聚焦镜时,因光束离轴传播会产生像散,所以入射角不能太大,一般不大于5°。当要求聚焦光斑较小时,为消除球差和像散,可采用离轴抛物面镜,图6-32所示为一些反射聚焦的光路图。

图6-32 反射聚焦光路图

球面反射镜又分为同轴式和离轴式球面聚焦。同轴式球面聚焦通常用于环形光斑的聚焦,如图6-32d所示。离轴式聚焦如图6-32b、c所示。离轴式聚焦有一个共同特点,其反射镜的光轴和球面聚焦镜的光轴之间有一夹角,小的夹角有利于获得好的聚焦效果。一般限制光轴夹角在7°之内,抛物面镜则可对光束进行90°折射聚焦,如图6-32a所示。反射镜一般用金、银、铜、硅、锗等材料做成.因为它们的热导率大,并对激光有很强的反射能力,所以用这些材料做成的反射镜,温度不容易升高,热应力低,在实际焊接时均需要水冷。

由于波长为10.6μm的二氧化碳激光束不能透过光学玻璃,所以不用光学玻璃做透镜,可以用锗等红外材料做成透镜进行透镜聚焦,这种聚焦方式常用于短焦距的聚焦。也可以采用价廉易制造的球面反射镜进行反射聚焦。只要适当地选择球面反射镜的曲率半径,并合理地安排镜片间的相对位置,使球面镜上的光束入射角不大于8°,便可以获得较好的效果。这种聚焦方式常用于长焦距的聚焦。

激光通过光学系统以后,即可进行焊接。

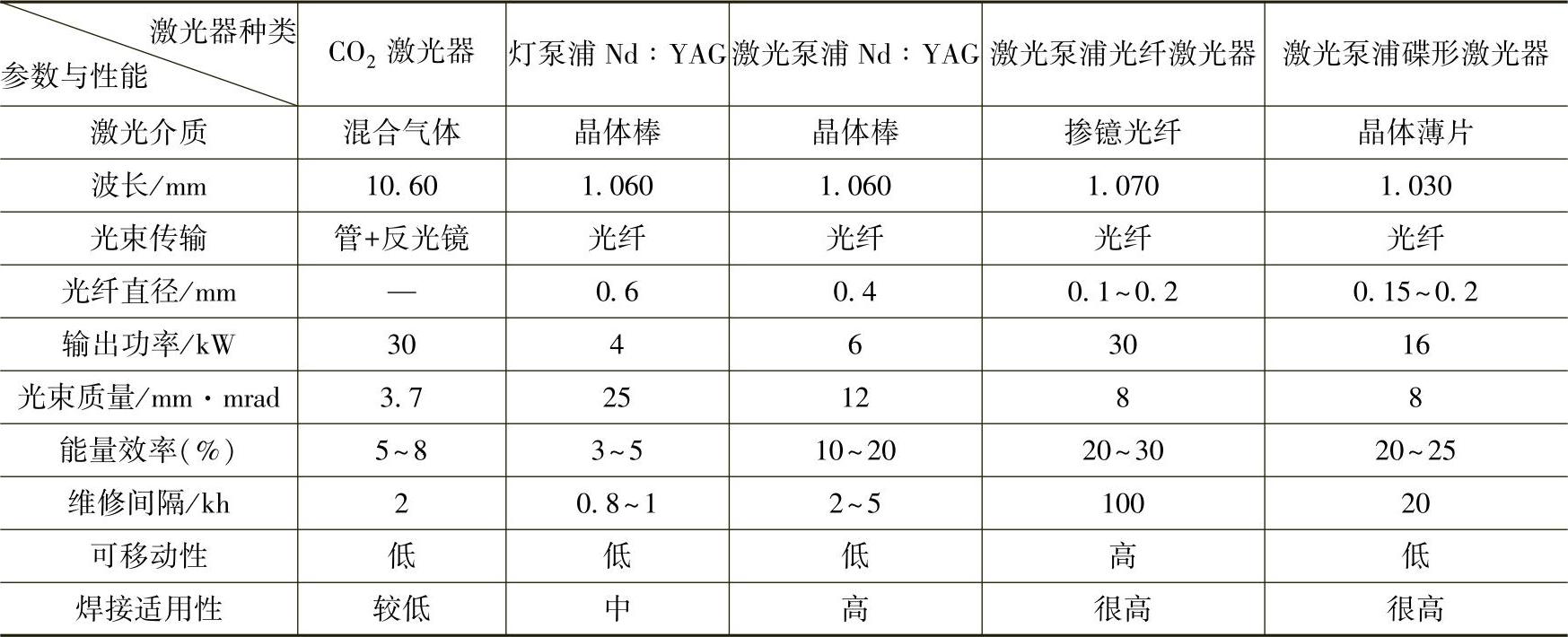

各种激光器参数与性能的比较见表6-4。

表6-4 各种激光器参数与性能的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。