半导体激光器由多个二极管激光堆栈组成。每个堆栈内部含有堆叠在一起的单个二极管,如图6-13所示,输出功率可达15kW。使用专利技术将单个二极管发射的激光束整合为单束激光并将其耦合到光纤或通过加工镜头可以直接应用。二极管激光器尺寸小及轻量化的特征使其易于集成,而其高效率和可靠性使其运转成本极低。二极管激光器作为材料加工的新型激光源获得应用。

1.二极管激光器

二极管激光器是由不同掺杂的Ga、A1、As层构成的序列。有时Ga、A1、As层的厚度仅为几个原子层的厚度,而光实际上是从其中一层发出的,这一层的厚度仅为1μm。二极管激光器的基本构成材料是n型半导体掺杂GaAs单晶体,晶体被分割成厚度约350μm、直径为2in或3in(1in=25.4mm)的晶片。其层状结构是采用化学气相沉积工艺和外延生长法而形成的。接触层经沉积和结构化处理后,分割成独立的二极管。在二极管的两侧制备多层反射镜面形成激光谐振腔,从这样一个激光二极管单元中获得数毫瓦的激光。为了提高功率,通常将几个这样的激光器并排排列或将发射区扩展成条状。

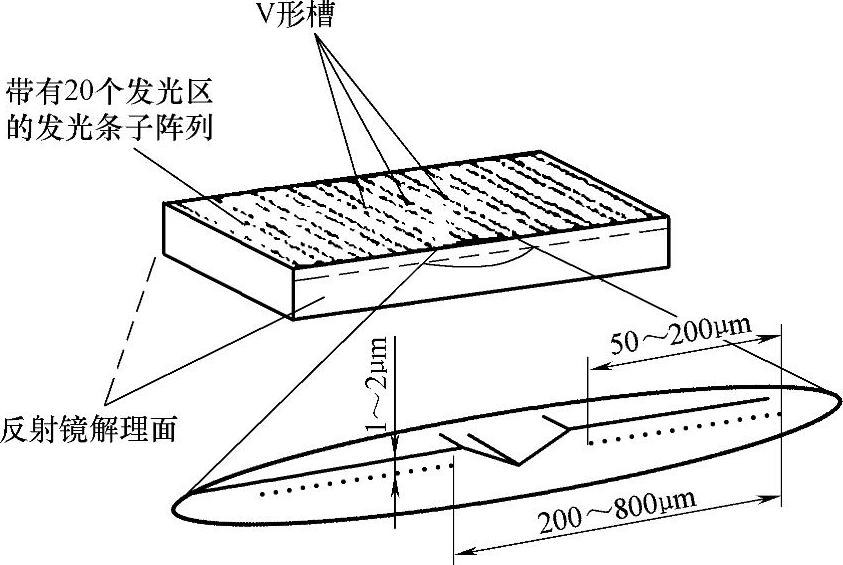

将几个这样的元件集成为一个尺寸约为10000μm×1000μm×115μm的半导体元件(见图6-14),可使激光器的功率进一步提高。在这种情况下,1000μm是谐振腔的长度,而高功率激光器发光区的长度可达2mm,这种元件被称为激光条。激光条的特殊发光特性如图6-14所示。

图6-13 半导体激光二极管阵列激光器

图6-14 几个单二极管激光器集成为一个半导体元件

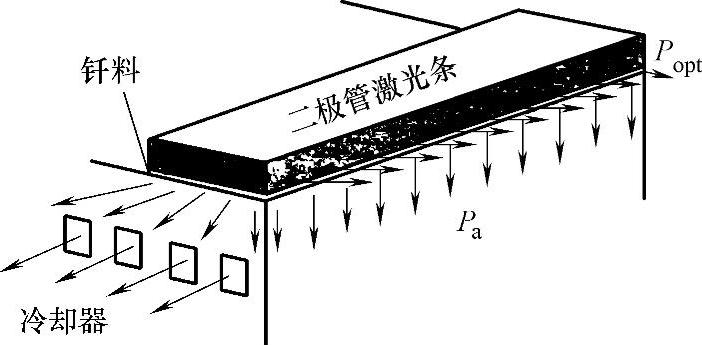

激光条的电-光效率达到40%,甚至超过50%,如果功率随着电流进一步增加,必须在较小的区域散失大量的热量,因此必须将激光条安装在特殊的水冷热沉上,热沉将多余的热量散去,这样就可防止与反射镜的解理面相连的激光条出现热损伤。热沉包括一个由小通道形成的网络,其截面积约300μm×300μm。为了获得有效的致冷,水流通过位于激光条下方的微通道(见图6-15)。这样的冷却效率使激光器可在50A电流下工作,即激光器的功率可达40W或50W,甚至更高而无损伤。

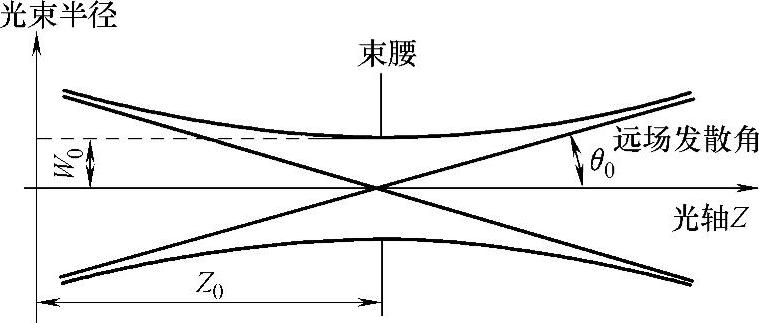

用于材料加工的高功率激光器不仅能量或功率高,还在于将高功率光束聚焦成一个小光斑,即聚焦性与光束质量有直接关系。半导体激光器的光束质量一般采用光参量积(BPP)来评价。光束质量的级数即所谓的光束参数乘积(BPP)与束腰和激光束的发散角的乘积成正比(见图6-16)。

图6-15 微通道冷却器

图6-16 对光束参数乘积(BPP)的解释

对于一个单发光区而言,慢轴的BPP是通过发光区宽度和发散角求出的,通常为5~20mm·mrad。而快轴的BPP约为0.3~0.6mm·mrad。对于二极管激光条而言,发散角并不改变,而与发光区总宽度总和有关的所有宽度数值必须考虑在BPP之中,从而推导出BPP的数值约为400~700mm·mrad。

光束质量越高,激光束的聚焦越好。如果BPP的数值减小,则光束质量提高。但无论如何,可达到的功率是高功率激光器可利用性的重要指标,因为功率和光斑尺寸决定功率密度。通过聚焦激光束,可使能量密度最大化,即亮度与功率P成正比,与光束参数乘积BPP成反比。实用的高功率二极管激光器,高功率和较低的光束参数乘积是必须保证的。

为进一步提高功率,几个组装好的二极管条可以互相堆叠起来。一个叠层内的元件数目可高达30个,这意味着每一叠层的发光功率可达1kW甚至更高。由于可使用的叠层数目几乎不受限制,因此从理论上讲,功率也不受限制。然而,如果并排堆叠几个叠层,则会进一步降低光束质量。亮度在最佳状态时是不变的,但通常情况下是下降的,即使功率在上述情况下增加也是如此,这是因为光束参数乘积在同一时间内大幅增大。

通过以上冷却、组装、光束成形以及耦合技术,可以组装功率达4kW的高功率二极管激光器系统。二极管激光器头的尺寸为580mm(包括光学元件)×180mm×155mm,质量仅为15kg,包括电源及冷却器。其体积比普通激光器小得多,且具有较高的效率。该系统在42mm(f=66mm)的工作距离可形成1.3mm×1.3mm的聚焦光束。

可通过采用长焦距的光学元件在较大光斑尺寸的情况下扩大聚焦光束。通过一个直径为1.5mm、孔径为0.35mm的光纤传递给处于工作状态的激光头,可形成直径1.5mm的光斑。

2.半导体激光器的工作原理

半导体激光器产生激光的必要条件主要包括五个方面:泵浦源、工作物质(粒子数翻转)、谐振腔、正反馈、输出。半导体激光器以半导体材料为工作物质,常用材料有砷化镓(GaAs)、硫化镉(CdS)、磷化铟(InP)、硫化锌(ZnS)等。半导体激光器件一般可分为同质结、单异质结、双异质结。同质结激光器和单异质结激光器室温时多为脉冲器件,而双异质结激光器室温时可实现连续工作。

激励方式有电注入、电子束激励和光泵浦激励三种形式。电注入式半导体激光器一般是由GaAs(砷化镓)、InAs(砷化铟)、InSb(锑化铟)等材料制成的半导体面结型二极管,泵浦源即是由两端所加的正向偏压提供;即沿正向偏压注入电流进行激励,在结平面区域产生受激发射。在半导体激光器件中,性能较好、应用较广的是:具有双异质结构的电注入式镓铝砷-镓砷(GaAlAs-GaAs)二极管半导体激光器。(https://www.daowen.com)

工作物质是双异质结的N-AlxGa1-xAs/P-GaAs/P-AlyGa1-yAs。其能带结构由价带、禁带和导带组成。热平衡状态下,电子基本处于价带中,导带几乎是空的。给予某个电子适当的能量,电子就能进入导带,而在价带中留下一个空穴,如果有一个能量适当的光子入射到半导体介质中,这个处于导带中的电子便会在光子作用下跃迁到价带中空穴占据的能级上而与空穴复合,同时发出一个与入射光子状态相同的受激辐射光子。半导体激光器就是利用导带中的电子和价带中的空穴复合来产生受激辐射的。为使半导体激光器具有光放大能力,就要求半导体激光器发生粒子数反转。在热平衡状态被破坏的情况下,导带的准费米能级与价带的准费米能级之间的距离大于介质的禁带宽度,从而使半导体介质具有增益作用。最终在正向偏压的作用下,在GaAs中形成粒子数翻转。

要使半导体激光器产生激光,还必须考虑衰减,即只有在增益等于或大于衰减的情况下,激光器才能输出激光。激光器的衰减主要包括因发生受激辐射而减少的载流子(即处于激发态的粒子)数、少量自发辐射而减少的载流子数和与介质发生非辐射碰撞而减少的载流子数等。所以一般半导体激光器需要一定大小的注入电流才能发出激光,这种电流称为阈值电流。

谐振腔通过迫使光子在介质中往复传播,并且可以选择激光器的输出模式和调整光向。半导体激光器通常采用半导体材料的解理面作为谐振腔,不同用途的半导体激光器会在解理面上镀一层或多层不同的物质以提高某些方面的性能。

自发辐射光所引起的受激辐射光在谐振腔中传播时,只有沿着轴向的激光才能持续地在平行平面腔内往复振荡,进行滚雪球式放大,当光强足够大时,便输出为激光。

3.二极管激光器的优缺点

二极管激光器具有效率高、设备成本低、体积小、维护费用低,稳定性及可靠性高,热输入小,焊接表面好,无须或较少再加工,易与生产设备整合,维护容易,使用/操作界面友好,通过有效的冷却技术可达到最大输出功率及稳定性等特点。

二极管激光器较短的激光波长能使材料很好地吸收激光能量,3~4kW的二极管激光器系统能完成6~8kWCO2激光器系统所做的同样工作,这是因为CO2激光器的大部分能量没有被材料吸收而是浪费了,而二极管激光器发出的较短波长激光能被多种材料更多地吸收,尤其是在对CO2激光吸收很差的低功率密度情况下,从而降低了表面处理对激光器总输出功率的要求。二极管激光器焊接系统进行熔敷加工所需的激光功率一般只有CO2激光器的一半。二极管激光器具有高的光电转化效率,其光电转换效率一般为25%~30%,最高可达45%,而CO2激光器的光电转换效率只有约10%,是灯泵浦Nd∶YAG激光器的10倍;体积小,是灯泵浦Nd∶YAG激光器的1/5;寿命长,可达20000h以上:维护费用低,是灯泵浦Nd∶YAG激光器的一半。

二极管激光器能采用光纤传输光束,因而更适于自动化加工领域。

使用二极管激光器加工金属材料,不必像使用CO2激光器那样在金属表面包覆预涂层来增加对光能的吸收。

尽管二极管激光器具有上述优点,但是光束模式差、光斑大、功率密度较低。频繁开关的长周期微脉冲工作方式会对二极管产生很大的热冲击,如果散热不好会导致偶然失效。亮度是限制二极管激光器应用的另一个因素,为了改变二极管激光器输出的固有低亮度和高度非对称性,需采用光束整形和光束融合技术。

4.二极管激光器在材料加工中的应用

二极管激光器已在金属材料焊接、表面硬化、合金化和熔敷堆焊等领域得到应用。

在加工金属零件方面,激光表面处理是激光能量利用率最高和热处理过程最易控制的技术之一。激光加工技术,如材料热处理、焊接、熔敷和合金化等技术,在汽车、航空航天、能源、国防和机械加工等领域已确立其重要的应用地位,应用范围涵盖了从增加涡轮叶片的抗磨损能力到提高汽车发动机的抗锈蚀能力等诸多方面。在石油工业中,采用二极管激光器进行硬质耐磨损涂敷层的堆焊,已应用于大量的石油钻井工具上。

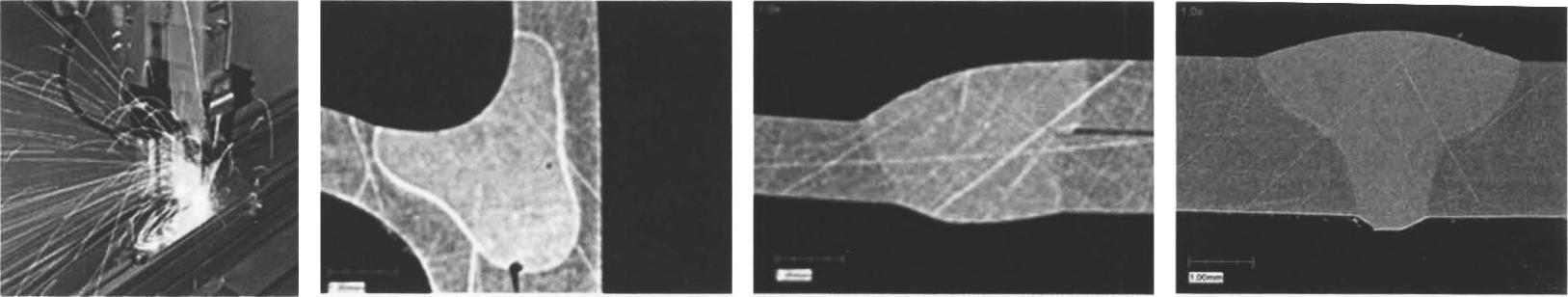

二极管激光焊既能用于汽车工业中车身焊装时对电子元件的精密点焊,又可应用于日常生活用品工业中的热传导焊接及制管工业中的长焊缝焊接,如图6-17所示。

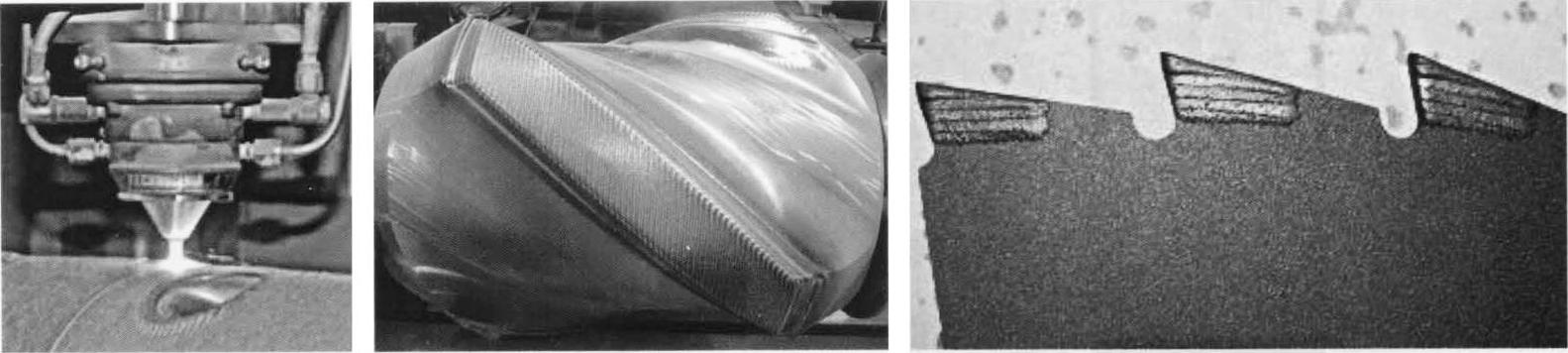

相对于传统堆焊技术,二极管激光堆焊(见图6-18)的优势在于:通过低热量输入达到质量高、经济效益好和牢固性强的效果。

二极管激光钎焊广泛应用于汽车外壳可见部分的连接。接头强度高,受热区域狭窄,适于可见接缝的焊接。例如,行李舱盖、车顶盖的接缝以及车门和立柱等。

图6-17 二极管激光焊接及焊接的焊缝

图6-18 二极管激光堆焊及堆焊焊道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。