碟片激光器(DiskLaser)又称圆盘激光器,它与传统的固体激光器的区别在于激光工作物质的形状。将传统的固体激光器的棒状晶体改为碟片晶体,这一创新理念将固体激光器推向了一个新时代。碟片激光器以其极佳的光束质量和转换效率在制造业中得到了日益广泛的应用。

与传统的固体激光器相比,碟片激光器具有很多优点:热透镜效应很低,碟片激光亮度很高;对泵浦光源亮度要求低、电光转换效率高、成本效益高,尤其是在高平均功率系统中;在内部强度不变的情况下,光束横截面与输出功率成正比;深增益饱和避免了常见于光纤激光器系统中的有害背向反射;模区横截面大,可避免一些由非线性效应所引起的问题。正是由于这些优点,碟片激光器克服了诸多传统棒状增益介质激光器无法克服的困难,从而带来了巨大的应用前景。

1.碟片激光器的基本原理

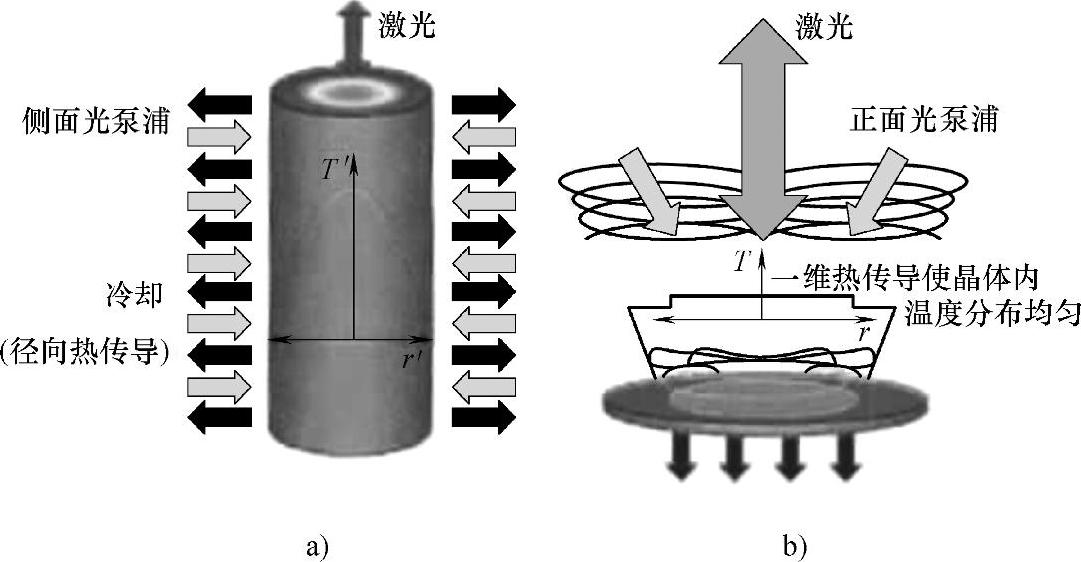

激光器的一个重要问题是激光工作物质的冷却,冷却效果直接关系到激光器的质量。如图6-9所示,由于传统的棒状Nd∶YAG激光晶体只能侧面冷却,即冷却须通过晶体棒的径向热传导来实现,因此棒内温度呈抛物线形分布,导致在棒内形成所谓的热透镜。这种热透镜效应会严重影响激光束的质量,并随泵浦光源功率的变化而变化。泵浦光源功率越大,热透镜效应越大,热透镜的焦距越短,激光甚至可能由稳态变为非稳态,从而严重限制了固体激光器向高功率方向的发展。

图6-9 激光工作物质的比较

a)二维热传导致晶体棒内呈抛物线形温度分布的棒状激光晶体 b)背面冷却碟片激光晶体

而碟片激光器将圆盘Nd∶YAG晶体(直径约为14mm,厚度约为0.15mm)放置在水冷热沉(散热)片上,由于圆盘晶体面向热沉片且圆盘晶体很薄。因此冷却非常有效且产生的热梯度几乎可以忽略。碟片激光器使晶体内部(碟片)和表面的温度保持恒定。

碟片激光晶体的厚度只有200μm左右,激光二极管进行泵浦。泵浦光从正面射入,而冷却在晶体的背面实现。因为晶体很薄,径厚比很大,因此可以得到及时有效的冷却,这种一维的热传导使得晶体内的温度分布非常均匀,因此碟片激光晶体从根本上解决了上述热透镜问题,大大改善了激光束质量、转换效率及功率稳定性。

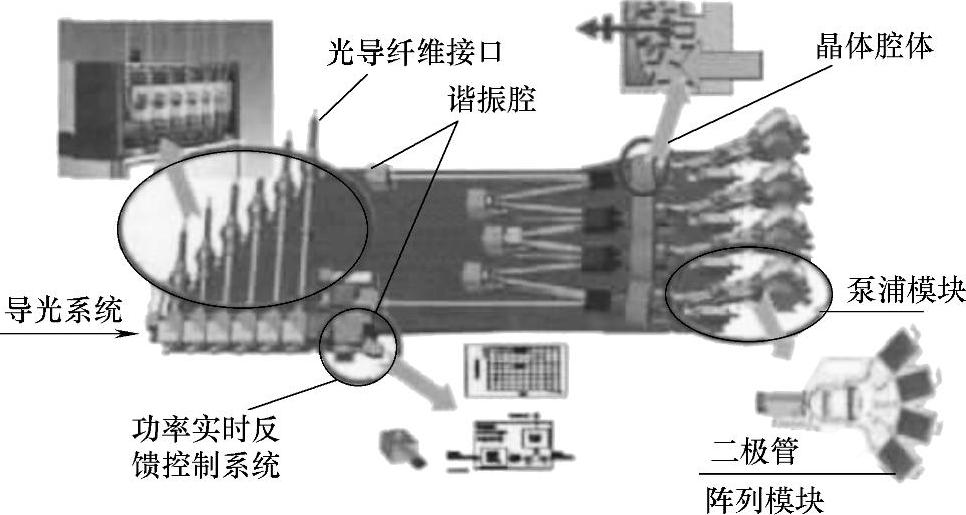

图6-10 碟片激光器的结构

2.碟片激光器的结构

碟片激光器的结构如图6-10所示,它由泵浦模块、晶体腔体、谐振腔、导光系统和光导纤维接口组成,并装有功率实时反馈控制系统。

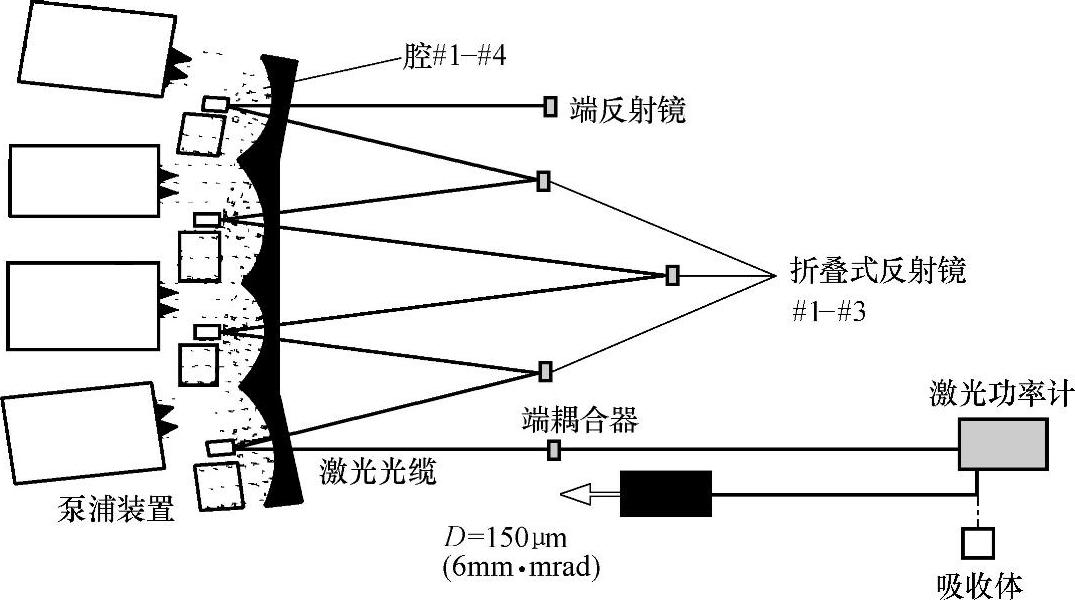

(1)二极管泵浦系统 采用二极管泵浦可显著增强电效率及激光效率。其主要原因是,二极管能发出特定波长的激光,而灯发出的是一种多波长的非相干光,其中仅有一小部分可用于激光粒子数反转,其他是多余的热量。采用二极管泵浦,二极管对一块为硬币大小的盘形晶体进行表面泵浦。当泵浦两个或多个盘形晶体时,输出功率显著提高,且不会降低光束质量。碟片激光器仅需简单增加激光晶体泵浦区面积,可在不改变任何部件最高温度的前提下使激光器平均输出功率提升,可实现单碟大功率水平的碟片激光器。若要进一步提高功率,可以通过耦合多个碟片完成。采用一个二极管模块泵浦4块碟片如图6-11所示。

(2)谐振腔的结构 图6-12所示为碟片激光器晶体的腔体。由二极管阵列组成的模块即二极管激光器发射泵浦光束,经准直后进入晶体腔体,借助于腔内的抛物形反射镜聚焦在晶体上,被晶体吸收一部分后,透射的那部分光被晶体背面高反射镀层反射回来,又被晶体吸收一部分,然后入射到腔内的棱镜上,再由抛物形反射镜和其他反射镜聚焦在晶体上。如此重复往返的入射使得一束泵浦光自从二极管阵列发出、进入晶体腔体至离开晶体腔体的过程中将途经激光晶体20次。泵浦光能量被激光晶体充分吸收。这种方法可使光-光转换效率高达65%。

图6-11 采用一个二极管模块泵浦4块碟片(https://www.daowen.com)

(3)碟片激光器谐振腔的工作原理 来自二极管叠堆泵的泵浦光束通过谐振腔内的反射镜多次反射,最高可20次穿透碟片激光器。然后,碟片激光器将泵浦光线“转换”为可用于加工的激光光束。

图6-12 碟片激光器晶体的腔体

通过单一谐振腔串行耦合,可使光学布局更简单。串行耦合还可保证输出光束的质量,可实现高达8kW的平均输出功率。激光光束质量为8mm·mrad的3串行碟片激光器,可取得高达14kW的平均输出功率。高光束质量碟片激光器的功率平均水平将超过100kW,获得如此大功率的主要原因在于采用了半导体二极管泵浦激光晶体,半导体二极管仅发射出一段波长的光,可以被激光晶体很好地吸收。使整个的电光转换效率最高可达到30%,与灯泵浦系统相比其效率提高了大约10倍。

(4)激光功率实时反馈控制系统 采用激光功率实时反馈控制系统,可使到达工件上的功率保持稳定,加工结果具有极好的可重复性。碟片激光器预热时间几乎为零,可调功率范围为1%~100%。由于碟片激光器彻底解决了热透镜效应的问题,因此在整个功率范围内激光功率、光斑大小、光束发散角都是稳定的,光束的波形不发生畸变。

3.碟片激光器的特点

1)碟片激光器的最大功率与碟片晶体的数量成正比。图6-11所示的是采用4片晶体的碟片激光器,最大输出功率为4kW。近年来,单碟片晶体激光器的输出功率达到4kW。碟片激光器的输出激光可以很方便地用光纤传输到待加工的工件上。一台激光器可以供给6路输出。它们可以按能量或时间来分配激光输出。因此一台激光器可以供给多个工作站,使其得到充分利用,时间转换速率为50ms。

2)光束质量好。一个4kW碟片激光器的光束质量优于一个4kW灯泵激光器光束质量的3倍,其焦距长度也可以3倍于灯泵激光器,与此同时,其焦点直径仍可保持在适于深熔焊接的0.6mm左右。

3)可以利用500mm或以上的焦距,称为“遥控焊接”。更长的工作距离可以大幅降低激光污染,并延长防护玻璃的使用寿命,从而有利于降低运营成本。

4)可以增加光学扫描仪的场尺寸,通过电动机驱动的可动反射镜对光束进行定位。此类光学扫描仪的可编程性,可以对任何焊接形状进行加工。可动反射镜将光束从一个焊接位置重新定位到下一个焊接位置几乎不存在时间损耗。

5)可编程聚焦的光学仪器可以对光束进行高速三维定位,将光束在不到30ms的时间内从一端重新定位到另一端,可实现对直线形、圆形或弧形等各种焊接模式的加工。扫描仪控制器系统可以与机器人运动控制器进行耦合,与机器人实现完全同步。这使得在进行极高速材料加工的同时机器人可以移动光学扫描仪,从而可扩大加工的空间,并对部件进行三维接触。这种将两种系统耦合在一起的技术称之为“实时加工”,这是最为高效的焊接技术。

6)碟片激光器结构模块化。整个激光器采用模块式结构,各模块均可现场迅速更换。冷却系统和导光系统与激光源集成在一起,结构紧凑,占地面积小,安装调试快。

4.碟片激光器焊接特点及应用

碟片激光器由于解决了传统固体激光器的热透镜效应问题,即使在大功率下也能保持良好的光束质量。转换效率高、运行费用低的特点使其在工业应用中发挥着独特的优势。

Nd∶YAG碟片激光器可以光纤传输,在柔性制造系统或远程加工中更具适应性。Nd∶YAG碟片激光器的输出功率已超过10kW,汽车工业生产中应用较多的是4kW和6kW。可通过直径300~600μm的光纤,分6路传到工件,直接搭载于机器人上进行焊接。

可以最少的热量输出完成对较小焊缝的精确焊接;在焊接铝材中,可以较低的功率和较小的聚焦光点尺寸达到临界强度;采用大作业视场扫描光学系统,可焊接极为复杂的工件,而无需对工件进行机械移动;当焊接必须在狭小且人员难以到达的地方进行时,用小型焊接光学系统可方便地完成这些工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。