一般情况下,当间隙小于7mm时,窄间隙熔化极气体保护焊电弧不能稳定燃烧;间隙在5mm以下焊接无法进行,甚至烧毁导电嘴。

超窄间隙焊接是相对现有窄间隙焊接技术而言的,坡口间隙较传统技术大幅减小,一般认为大厚板(如厚100mm)时最大组装间隙在10mm以下。以工业应用为目的的超窄间隙GMAW焊技术研究始于21世纪初(首次报道于2026年)。超窄间隙MAG焊以其焊接热输入较低、焊接热影响区的塑韧性损伤极小、一次焊缝组织晶粒更细、焊接残余应力与残余变形小、焊接生产率较现有弧焊技术提高2~3倍、焊接生产成本降低40%~80%的显著技术优势,决定着该技术在高强度钢、超高强度钢、超细晶粒钢焊接领域有着广泛的应用前景。

超窄间隙焊对焊接电源、装配精度和焊接参数要求较高,焊缝跟踪技术制约着这种方法的实际应用。

1.贴覆焊剂片超窄间隙焊

该方法是在坡口的两侧壁上贴覆焊剂片,焊剂片的成分主要以大理石和萤石为主,焊剂片熔点高,导电性差,可以抑制电弧沿侧壁攀升,并且能起到稳弧和造渣、造气的作用。在适当的焊接参数下,可以实现间隙为3.5mm、热输入为5kJ/cm以下的超窄间隙焊接。但这种方法焊剂片的制造和贴覆不方便。

2.超窄间隙焊(摆动电弧)

超窄间隙熔化极气体保护焊,间隙为5mm。为了改善焊缝成形,采用脉冲电流、脉冲电压控制,电弧在坡口内上下摆动。在此基础上采用超低飞溅率波形控制脉冲逆变电源,开发了超窄间隙MAG焊方法。超窄间隙的热输入一般小于10kJ/cm,热影响区只有1~2mm,非常适于高强度钢、细晶粒钢和超细晶粒钢的焊接。

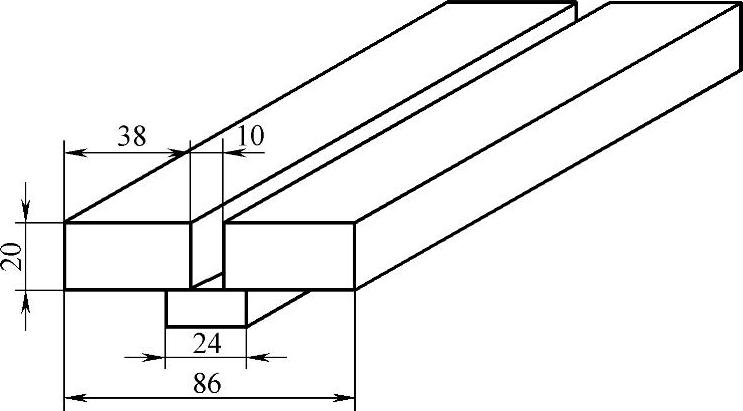

图4-62 窄间隙焊焊接坡口尺寸

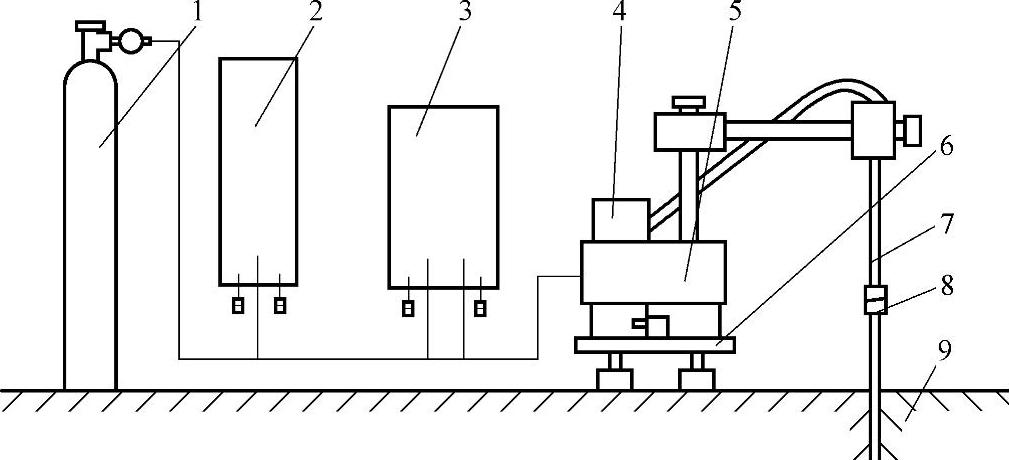

超窄间隙MAG焊系统组成如图4-63所示,包括弧焊电源、自动控制器、气瓶、焊接小车、超窄间隙焊枪、送丝机构、自动跟踪装置和焊接轨道系统。由于超窄间隙的坡口面角度极小,焊枪与坡口侧壁间的距离极小,传统的跟踪技术和单一传感方式的跟踪技术完全不适应超窄间隙条件下的跟踪精度和响应速度要求。超窄间隙MAG焊系统具有倾角、平面回转、横向居中、焊枪高度4个自由度的跟踪功能,且不同的自由度采用不同的传感方式和控制策略,横向居中和高度跟踪采用自适应控制方式。集成送气、送丝、导电、循环水冷和绝缘功能于一体的超窄间隙焊枪可以伸入焊接坡口内。弧焊电源为逆变脉冲MIG/MAG系统。

图4-63 超窄间隙MAG焊系统组成

1—气瓶 2—自动控制器 3—弧焊电源 4—送丝机构 5—焊接小车 6—焊接轨道 7—焊枪 8—跟踪传感器 9—焊件

3.超窄间隙MAG焊工艺

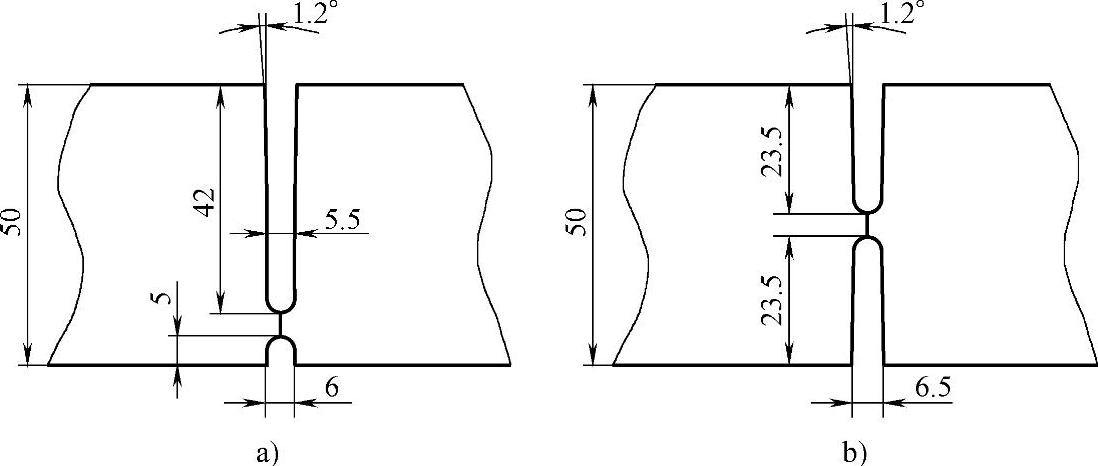

厚度为50mm,采用对称和不对称双U形坡口,如图4-64所示。对称坡口作业时,前2~3层最好交替进行,也可以两台焊机同时焊接(立焊或横焊位置时)。不对称坡口作业时,先焊正面打底焊层,之后焊反面封底焊层(兼反面盖面焊层)。极小的坡口面角主要用于横向收缩量的补偿。

图4-64 超窄间隙熔化极气体保护焊(MAG)坡口几何形状(https://www.daowen.com)

a)不对称双U形坡口 b)对称双U形坡口

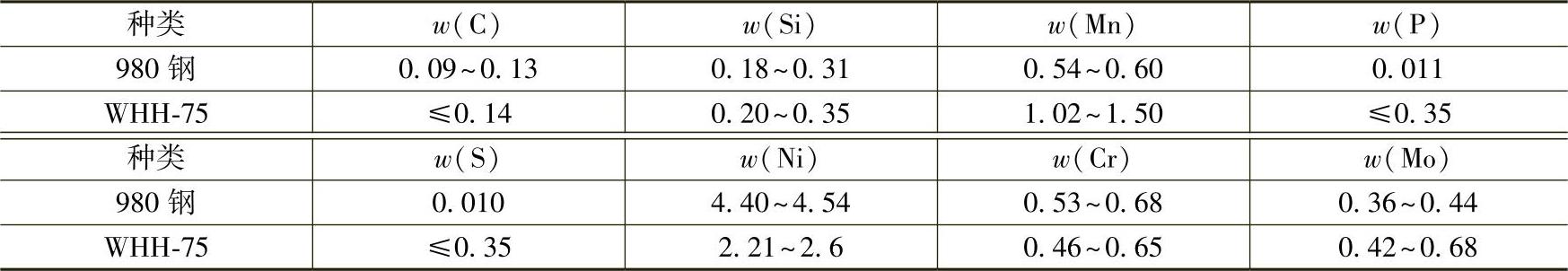

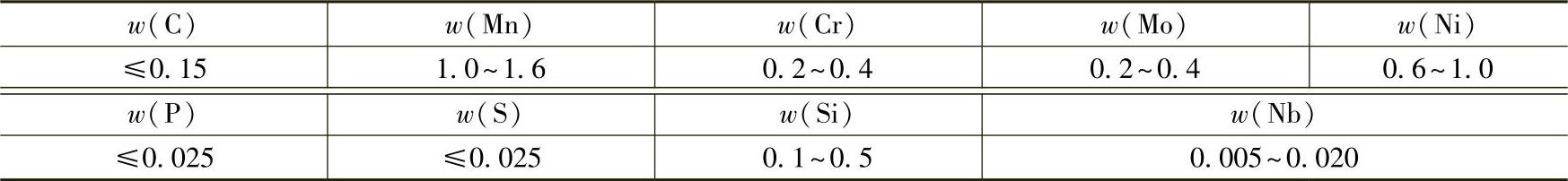

选用与980钢性能基本匹配的WHH-75焊丝,直径为1.2mm。母材和焊丝的化学成分见表4-25。

采用单层单道式的多层熔敷方法,保护气体是Ar80%+CO220%(体积分数)混合气体;直流反极性,焊接参数见表4-26。该方法成功地用于厚板超高强980钢的高效焊接,焊接效果:焊接接头热影响区未见异常组织,无强度弱化区,热影响区窄,过热区脆化和软化倾向很低,焊缝没有出现脆硬现象,拉伸试验表明焊缝与母材等强,热影响区的冲击吸收能量仅减少17.9%。

表4-25 母材和焊丝的化学成分

表4-26 焊接参数

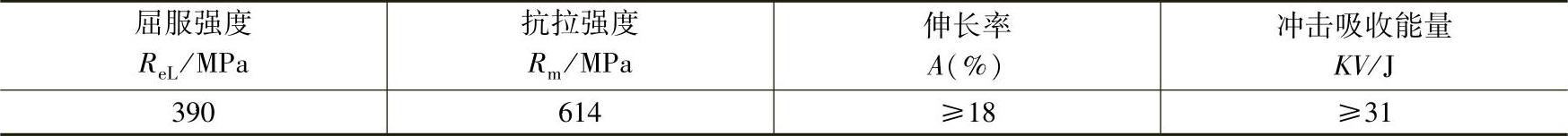

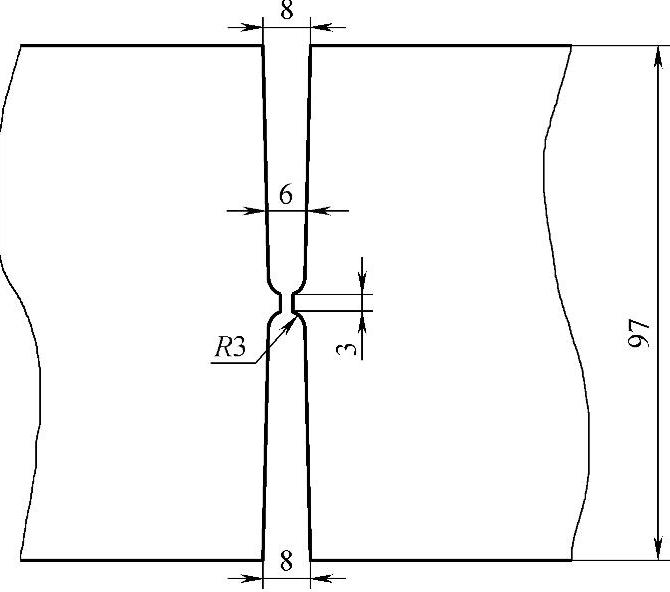

采用超窄间隙(间隙6~8mm)混合气体保护焊工艺,成功焊接了板厚97mm的BHW35低合金热强钢。BHW35为锅炉、压力容器用钢,化学成分和常温力学性能分别见表4-27、表4-28。采用双面U形对接坡口,如图4-65所示。混合气体内Ar80%+CO220%(体积分数),采用单道多层焊接。焊丝选用1.2mm的H10Mn2NiMoA。Ar气流量13L/min,CO2气体流量3L/min。采用脉冲电源,焊接电流210A,电弧电压24.2V,焊接速度4.66mm/s。预热温度为150℃,层间温度为110℃。

表4-27 BHW35钢的化学成分

表4-28 BHW35钢的常温力学性能

较低热输入条件下的超窄间隙MAG焊技术,其焊接热影响区宽度仅为传统技术的1/5~1/3,且韧性损失极小,冲击吸收能量仅比母材降低8.2%。依据JB4708—2005《承压设备焊接工艺评定》标准,对焊接接头进行了拉伸、冲击、弯曲试验以及显微组织与显微硬度分析,所有技术指标均满足标准要求。

图4-65 坡口的形式及尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。