某压力容器厂承接了直径为ϕ250mm、壁厚为40mm、材质为45钢的焊接加工任务。在一系列焊接性试验的基础上,并根据窄间隙焊的特点,决定采用窄间隙MAG焊焊接工艺。

1.焊接参数的选择

混合气体保护焊对焊接参数的变化十分敏感,因此必须正确选择焊接参数,以保证获得高质量的焊缝。

(1)电弧电压的选择 电弧电压对坡口的熔深有着重要影响。提高电弧电压即弧长增大,不仅电弧热功率增大,而且加热范围加大,使坡口两侧壁熔深增加。但电弧电压过大,坡口侧壁将产生咬边,甚至造成夹渣等缺陷;若电弧电压过低,则坡口侧壁的加热作用减弱,焊道凸起。最后选定电弧电压为28~30V。

(2)焊接电流的选择 试验证明:喷射过渡焊接时,电弧最稳定,但此时电弧电压一般较高。而在低电压短路过渡时,侧壁熔合不良,并且飞溅大,飞溅金属黏附在坡口两侧壁和导电嘴上,会破坏焊接过程的稳定性。因此决定采用脉冲电流进行焊接,不仅易实现喷射过渡,而且在低电压下电弧也稳定,并能使飞溅大大减少。

焊接电流决定着金属的熔敷率、电弧的稳定性、焊缝的形状及熔滴的过渡状况。若焊接电流过大,则熔池深而窄,侧壁熔深浅,同时将会增加焊缝中心的热裂敏感性,降低焊缝金属的力学性能;而焊接电流过小,则不容易形成喷射过渡,甚至熄弧。经试验决定焊接电流在250~300A之间,并根据焊缝成形情况随时进行调节。

(3)保护气体的选择 混合气体保护焊焊接中碳钢时,容易产生气孔和电弧飘移等问题,且焊缝呈蘑菇状,对多层焊不利。为此,决定在Ar中加入一定比例的CO2气体,这种混合气体保护焊既具有氩弧焊的优点(电弧稳定、飞溅小、易获得喷射过渡),又克服了氩弧焊的缺点(熔池黏度大、表面张力大、焊缝呈蘑菇状),同时由于其具有氧化性,可稳定和控制阴极斑点的位置,改善焊缝熔深及其成形。因此,焊接中低碳钢时,一般在Ar中加入15%~20%(体积分数)的CO2。

(4)其他选择 焊前火焰预热温度为120~200℃,焊后缓冷。采用U形坡口。焊丝牌号为H08Mn2SiA,焊丝直径为ϕ1.2mm;焊接电源采用平特性脉冲电源;送丝方式为等速送丝;焊接方式为多层连续焊;焊件运动方式为转胎带动零件旋转;焊后检验方式为超声波无损探伤。

2.焊接过程中遇到的问题及解决措施

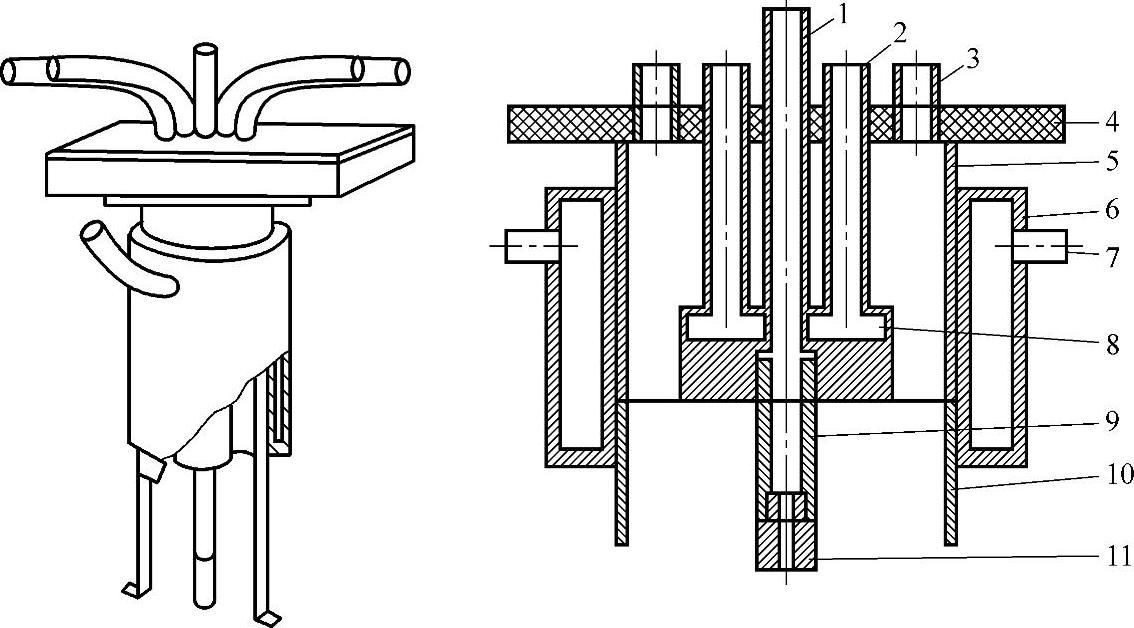

(1)深坡口中气体有效保护作用 焊接厚壁管深坡口底层焊道时,若使用普通焊枪焊接,不能伸入坡口中,喷嘴距离电弧区较远,出自喷嘴的保护气体不能有效地保护电弧区,使焊缝产生蜂窝状气孔;另外,焊丝伸出长度过长,引弧困难。随着焊接层数的增加,焊丝伸出长度的变化又将影响焊接参数的稳定性。为此需要设计一把能够伸入窄间隙坡口中的水冷导电嘴及能向窄而深的坡口中送保护气体的专用焊枪,焊枪的结构如图4-57所示。(www.daowen.com)

图4-57 焊枪的结构

1—导丝管 2、7—冷却水管 3—保护气管 4—绝缘支架 5—内保护罩 6—水冷外套 8—冷却头 9—导电杆 10—导流片 11—导电嘴

其结构为:喷嘴为椭圆形,焊枪的导电嘴可伸入到坡口中,随着焊缝层数的增加,焊枪可通过丝杠螺母传动机构提升,以保证多层焊每道焊缝的焊丝伸出长度不变。另外,送入保护气体,提高了电弧的稳定性,改善接头的力学性能和保持焊缝合理成形。在长轴方向有两个导流片,在喷嘴外附加一个椭圆形水冷保护外套。在坡口中焊接时,导流片和水冷导电杆伸入坡口中,保护气体由喷嘴喷出。靠导流片和坡口侧壁引入焊接区进行保护,随着焊道增加,焊枪提升带动导流片和导电杆一起上升,以保证每层焊道的气体保护效果和焊丝长度基本不变。

(2)窄间隙焊中电弧失稳现象及其控制 窄间隙焊时,电弧应在坡口中部引燃,但是若电弧控制不良,电弧的阴极斑点可能沿坡口侧壁上移,即在焊丝与侧壁之间形成电弧,这时导电嘴受电弧高温而熔化,并与焊丝熔合,电弧熄灭,焊接过程被破坏。这种现象通常称为“侧壁打弧”。

抑制侧壁打弧现象的方法是焊丝在坡口中要严格保持对中,但由于人工操作,很难一直保持绝对对中,经多次试验,决定采用气流控制方法,即在焊枪下带两个导流片,导流片和坡口侧壁组成导气通道,通气时从喷嘴出来的冷态气体沿导流片和坡口侧壁流动,形成近壁气流层,它对坡口侧壁起隔热绝缘作用,限制了电弧阴极斑点沿坡口侧壁上移,使阴极斑点稳定,避免了侧壁打弧现象。

(3)根部焊道焊透问题 由于坡口间隙小,焊缝背面无法焊接,只能要求根部焊道单面焊双面成形。为了保证焊透,决定在管内放永久性垫块来控制根部成形。垫块在焊缝处与管内壁留有1~1.5mm高的成形槽。这样,根部焊道可以采用较大的参数焊接,以保证焊透而不担心烧穿,垫块的存在不会影响管的使用。

采取上述措施后,根部焊道绝大部分可以焊透,但在引弧时因为零件整体温度较低,而安装时为方便起见,焊缝坡口有1.5~2.0mm的钝边而无间隙,此外易产生未焊透。因此需在引弧处加工一段长15~20mm、宽1.5~2.0mm的间隙,未焊透问题基本上得到解决。

(4)调节焊接电流控制焊缝成形 窄间隙焊焊缝成形的主要问题是侧壁熔合问题。窄间隙焊中可以用于侧壁熔化的热量主要有电弧直接加热、熔池金属的热传导和对流。但电弧直径一般小于坡口尺寸,不能直接加热侧壁。为使电弧能够直接加热侧壁,决定通过焊接参数的调节来控制焊缝成形。焊接第一层焊道时,为保证根部焊透且成形良好,采用较大的焊接电流和低焊接速度;焊接第二层焊道及随后的各焊道时,为保证侧壁可靠地熔合而用大电流和快速焊;当焊至表面层时,为避免多层焊热量的积累,焊件温度升高而过热,致使焊缝表面成形恶化以及出现咬边、气孔等缺陷,需要降低热输入,采用小电流快速焊。实践证明:通过调节焊接参数来控制焊缝成形,效果良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。