窄间隙熔化极气体保护焊(即窄间隙GMAW)是焊接厚板的一种高效率焊接方法,这种焊接方法从20世纪60年代初开展试验研究,70年代末已逐渐在工业中得到应用。窄间隙GMAW技术在应用中占有很高的比例。从综合的角度看,窄间隙GMAW技术难点最多,但也最适于实际生产。

窄间隙熔化极气体保护焊主要采用I形坡口形式,为了防止焊接变形也可采用具有0.5°~1.5°小角度的I形坡口。在厚壁管接头焊接时也可以采用不对称的双U形坡口,接头间隙窄而深,其宽度一般为6~15mm。

与普通熔化极气体保护焊相比,窄间隙熔化极气体保护焊在焊接中可能遇到的问题是:在向窄而深的坡口内送进焊丝时可能产生焊丝与坡口壁短路而起弧的现象;输入保护气体时还可能带进空气;为了使填充金属与坡口侧壁充分熔合,因而向间隙内送进焊丝使之处于正确的位置,并进行有效的观察和控制,以及可靠地输送保护气体,成为实现窄间隙熔化极气体保护焊的关键。

1.窄间隙熔化极气体保护焊的特点

(1)优点 窄间隙焊与普通熔化极气体保护焊相比具有以下优点。

1)生产率高。在窄间隙焊时,坡口形状简单且断面面积小,因而减少了坡口加工,减少了总的熔敷金属量,且不用层间清渣,提高了焊接生产率,降低了材料和电能的消耗,大大降低了焊接成本。例如焊接直径为610mm、壁厚为20mm的管接头只需7min;采用外径660mm、内径230mm、长350mm的筒体,拼焊成总重为700kg的大型柴油机轴时,间隙为9mm,坡口深为215mm,焊接72层,总共用时140min。

2)焊接质量好。由于热输入低,热影响区小;在深窄坡口内进行多层焊时,后一焊道对前一焊道有回火作用,使焊缝组织细密均匀;焊接热影响区窄以及焊缝氢含量低,氢含量仅有埋弧焊的1/3,使焊接接头的力学性能特别是韧性及疲劳强度得到改善;对某些材料的焊缝不需焊后热处理,这对焊接低合金高强度结构钢有重要的意义。

3)降低残余应力。由于窄间隙焊熔融金属的容积小,焊接过程中产生的应力幅度和应力值都减小,因而减小了残余应力和焊件的变形。

4)可实现全位置焊接。因为低热输入窄间隙熔化极氩弧焊采用细丝、小参数,焊接热输入小,有利于熔池液态金属的凝固和保持,可进行全位置焊接;也适用于平焊、横焊。可焊的极限厚度较大,一般为300mm。

(2)缺点 这种焊接方法存在以下问题:

1)窄间隙熔化极气体保护焊设备复杂。它包括气体及焊丝输送系统、电弧监控及跟踪系统,以及焊接参数自动调整系统等。其功能上除了要满足要求外,还要能长时间运行稳定可靠,但仍缺乏100%的稳定性,而且价格较昂贵。

2)对电弧的变化敏感。电弧电压的变化将极大地影响焊接质量。若焊接参数选择不当,除了产生焊接裂纹外,也会产生熔合不良、气孔等缺陷。

3)需要特殊的保护气体喷嘴,以保证气体对电弧的有效保护,一般坡口深度大于50mm时,要求喷嘴必须伸入坡口中。(https://www.daowen.com)

4)焊接过程中的飞溅黏在侧壁和喷嘴上,可能阻碍焊枪的正常行走或引起短路,且工艺可靠性不高,因此对焊接工艺要求比较严格。

5)由于GMAW电弧的张角较小,电弧集中作用在坡口底部,在较低的热输入下,容易产生侧壁未熔合,这也是窄间隙GMAW技术最关键的问题。

6)对焊丝在坡口中的位置十分敏感,对装配精度要求严格。

总之,窄间隙熔化极气体保护焊虽然是一种高效、低耗、优质的焊接方法,但要保证焊接过程稳定、百分之百获得成功也并非易事,所以窄间隙熔化极气体保护焊的核心思想就是保证侧壁熔合,改善焊缝成形,防止焊接裂纹。

2.窄间隙熔化极气体保护焊的分类

根据送进焊丝方式或按照热输入量的大小,窄间隙熔化极气体保护焊可分为以下两种类型:一种是导电嘴在坡口内,采用小能量参数的低热输入窄间隙熔化极气体保护焊;另一种是导电嘴在坡口外,采用粗丝及较大能量参数的高热输入窄间隙熔化极气体保护焊。

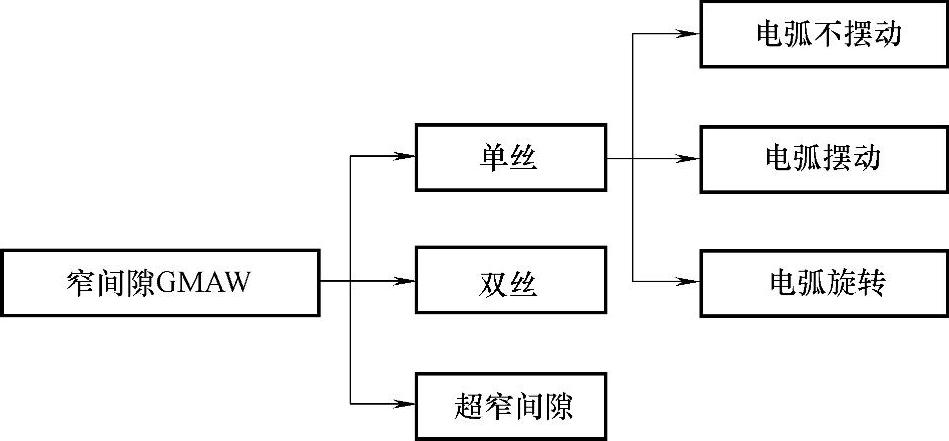

围绕着解决侧壁熔合,改善焊缝成形,开发了许多具体的窄间隙熔化极气体保护焊应用形式,主要分类如图4-46所示。窄间隙熔化极气体保护焊按照焊丝数量可分为单丝焊和多丝焊,多丝焊中应用最多的是双丝焊;单丝时按照电弧形式可分为摆动电弧、旋转电弧和不摆动电弧三种。近年来又开发出了间隙5mm以下的超窄间隙焊。

图4-46 窄间隙熔化极气体保护焊方法的分类

3.应用

窄间隙熔化极气体保护焊已应用于压力容器、锅炉、高压及大直径管道、原子能及发电设备的焊接。在化工设备(如转化器、热交换器等)、建筑、桥梁等制造中也获得了应用。它适用于焊接各种材料,特别是热敏感性较高的材料,例如低合金高强度结构钢、合金钢、不锈钢、耐热钢以及碳钢、铝、钛等金属。采用单面焊可焊接板厚为20~305mm,采用双面焊可焊接最大厚度为560mm。从经济上考虑,窄间隙熔化极气体保护焊最适用的板厚下限为20~50mm。它不仅在工厂内而且在现场安装时也可使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。