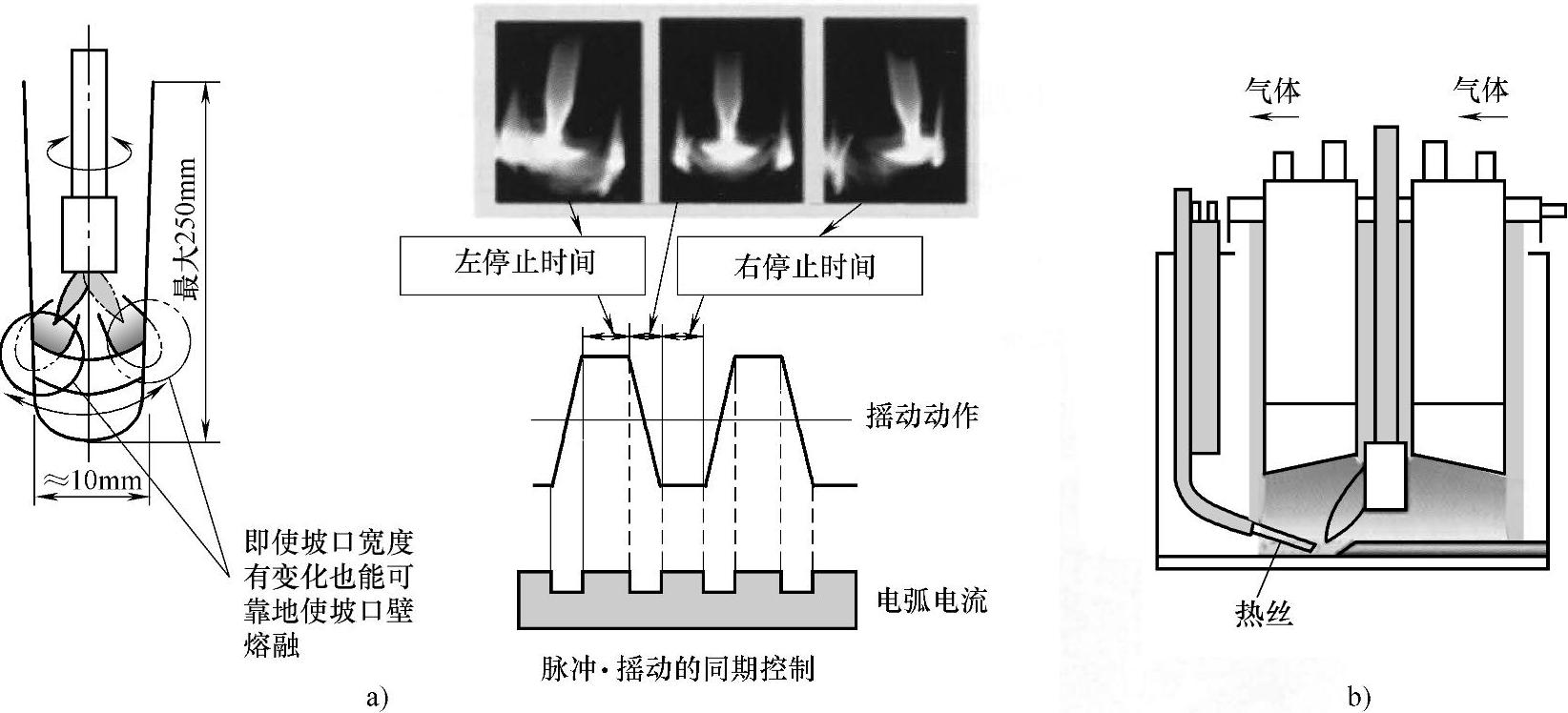

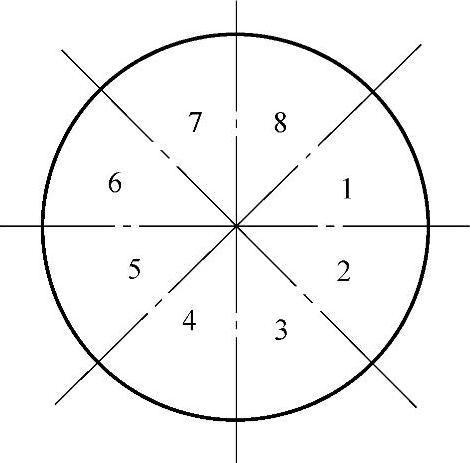

BHK电极旋转式窄间隙热丝TIG焊(旋转HST法)如图4-39所示,通过将安装着倾斜电极的旋转头伸入窄间隙内左右旋转,焊接时使电弧左右摆动,实现电弧旋转。将旋转控制参数(即旋转速度、角度、停止时间)共同输入控制装置,与焊接电流同期控制以获得最佳焊道。

该方法的特点是具有稳定优良的焊接质量,电极旋转式焊接法通过电弧旋转使电弧朝向坡口壁,使坡口壁完全熔透;由于焊接时采用大的焊接电流焊接坡口两壁,而在电极摆动的中间过程采用小焊接电流,达到控制焊接热输入的目的。旋转电极焊接方法的另一个特征是,通过电弧电压可以上下、左右跟踪。

该方法已用于核电反应堆的部分构件制造,全位置焊接装置用于厚壁管道焊接。在厚壁管窄间隙全位置TIG焊过程中,为了使厚壁管两侧壁充分熔透,采用脉动送丝和钨极摆动TIG焊工艺技术,同时配以弧长调节,完成厚壁管侧壁熔透。

1.焊前准备

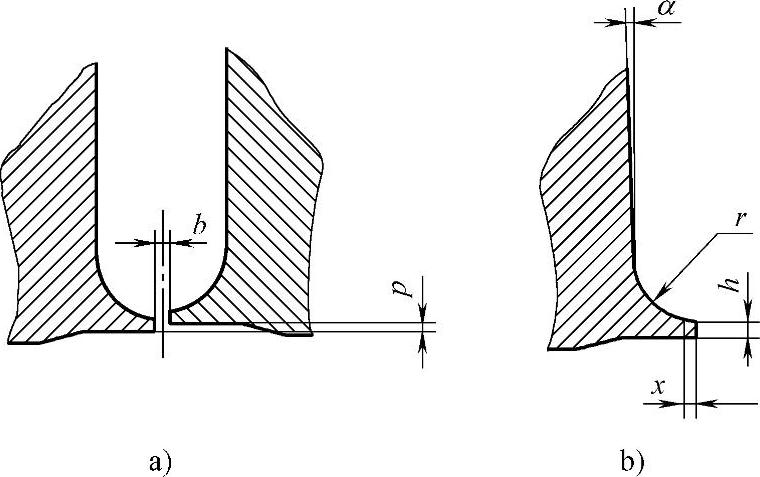

焊前清理是保证焊接质量的重要工序,焊接工艺对坡口内外两侧的清洁度要求较高,坡口边缘及内外壁50mm左右的范围内应加工至露出金属光泽。焊件及焊丝清理后必须保持清洁,放置时间不得超过24h,否则必须重新清理,最好是清理后立即进行焊接。为了减小焊丝填充量,在保证焊枪能够到达坡口底部的情况下,应尽量选择截面较小的坡口尺寸。在全位置焊接时,钝边尺寸偏差及组对间隙应严格控制。坡口形式及尺寸如图4-40和表4-22所示。

图4-39 BHK电极旋转式窄间隙热丝TIG焊

a)电极摇动系统 b)热丝系统气体保护

当接头对接时,均保留间隙0.5mm左右,若焊不锈钢,则组对间隙应大一些。如组对间隙过小,由于所焊部位的收缩,而使两管挤紧,造成很大的变形;如组对间隙过大,易使打底焊时出现烧穿现象。另外,为了提高焊缝成形质量,U形坡口上端在焊接前最好修钝锐边,以防止焊接变形。

图4-40 坡口形式及尺寸

表4-22 坡口尺寸

2.钨极摆动

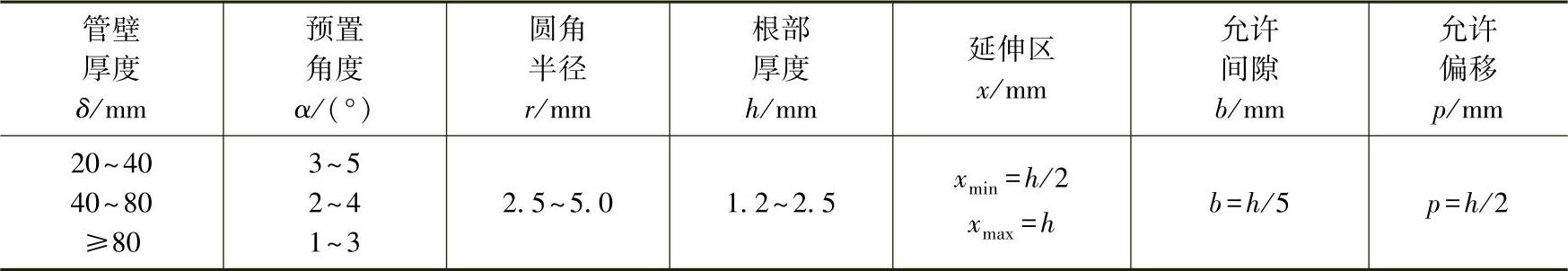

钨极摆动的控制参数有内端点停留时间、外端点停留时间、中间摆动时间、时间调节步长、摆动的角度及控制精度。

钨极摆动控制机构用以保证焊缝均匀且熔合良好,焊枪实际运动轨迹如图4-41所示。

图4-41 钨极摆动脉冲TIG焊钨极的运动轨迹

由钨极摆动的运动轨迹可以看出,在钨极摆动到端点5至4和3至2区间,焊接电流为峰值Ip;而在钨极摆动至4~3和2~1区间,焊接电流为基值Ib。由电弧静特性曲线可知,峰值电流与基值电流分别对应了两个电弧电压Up和Ub。电弧电压随电流的变化不是瞬间的,而是存在一个小的振荡现象,振荡时间为几毫秒。如果仅取电压作为控制参量,只设定1个电压值,对应基值、峰值电流会有两个电弧长度,影响电弧稳定性。所以要设定两个电压值,分别对应基值电流和峰值电流,只要两个电压值设定合理,两个电流会有一个电弧长度,如图4-42所示。

图4-42 电弧电压控制的基本原理(https://www.daowen.com)

通过电极左右摆动,控制系统可检测到钨极与熔池(高度方向)、钨极与坡口两壁(左右方向)的电弧电压。通过对三方向电弧电压的定值设定,达到控制焊枪位置的目的,实现上下及左右方向的电弧自动跟踪。无须安装摄像头及探针,无须更换焊枪,在窄间隙内可以单层单道焊接。

同时也可通过设定不同电压值的方法设置基值电流、峰值电流对应两个电弧长度,且基值和峰值电弧长度的差别可控,实现变弧长控制,如图4-43所示。根据一定条件下电弧长度与电弧电压呈线性关系,通过调节电弧电压控制电弧长度,采用两个电压参量,分别对应焊接基值电流和峰值电流,使基值电流、峰值电流对应两个电弧长度,且长度差别可控。

适当控制脉冲TIG焊峰值、基值的弧长,即变弧长TIG焊工艺,在全位置TIG焊过程中有利于熔池的保持,能有效地提高焊缝质量。变弧长TIG焊不可能保证焊丝都恰好指向熔池,但可调节峰值电流弧长以适合送丝。采用脉动送丝的方法,基值电流弧长时不送丝或慢送丝,试验证明此方法熔池保持和焊缝成形都较好。

图4-43 峰值基值控制法

3.弧长调节

由于焊接过程中焊接电流脉动、钨极的烧损、前道焊缝的成形、熔池变化及焊件几何形状等因素的影响,使弧长在焊接过程中发生变化。弧长是最敏感的焊接参数之一,弧长过短,则电极和焊件容易短路而损坏电极,也使电极金属落进熔池造成夹钨;弧长过长,电弧的有效加热面积增大,使熔深减小、熔宽增加,从而影响焊缝成形。因此,需要在焊接过程中进行弧长调节。

由于导轨安装精度和坡口机加工精度的限制,导轨与环缝不可能处处平行,焊接过程中钨极的摆动中心常偏离焊缝中心,使钨极摆动中有一端点离焊道侧壁过近,按照电弧电压最小原理,将在钨极尖端和侧壁之间建立电弧,电弧电压下降,此时若以峰值时电弧电压参量控制弧长,焊枪将上提,但由于上提中钨极尖端与焊道侧壁间的距离几乎不变,使焊枪持续上提直至钨极回摆。其后果是无法实现钨极摆动过程中两端电弧短、中间电弧长的工艺性能;弧长的大范围变化使焊丝不能送入熔池,熔池难以保持;焊枪的上下剧烈运动,使熔滴易飞溅到钨极尖端,钨极失去尖端放电的特性,弧长控制紊乱。如果钨极摆动在两端停留时间短,钨极在两端沿焊道的移动距离很小,弧长几乎不会变化,则峰值电流不调弧长,即可防止电弧爬壁现象出现。这样在钨极摆动过程中,弧长将保持一致,虽失去变弧长TIG焊的优点,但坡口内焊接对焊缝成形美观要求不高,仍可保证焊缝的填充质量。

弧长控制模式有如下两个选择:一是仅在基值电流控制弧长;二是依据两个电流值来控制弧长。第1种方式应用于坡口内,可避免电弧爬壁现象。由图4-41可以看出,电流基值区间钨极尖端在焊道表面的位移一般大于峰值区间的位移,仅依据基值电流来控制弧长相对合理且实用。但这种控制方式忽略了峰值电流区间的弧长控制,所以峰值电流区间钨极沿焊道的位移不可过大,即钨极摆动在两端的停留时间不能过长且焊接速度不宜过大。如果钨极摆动选择两端停留时间与中间摆动时间相同,当钨极摆动频率大于0.5Hz,此方法能保证焊接过程中弧长稳定。

坡口盖面焊时通过控制两个电压参量的差别,可实现变弧长调节。实际焊接时,在坡口盖面焊中,峰值电流时的电弧短,基值电流时的电弧长,长弧与短弧差控制在1mm以内,焊接效果较好。为了实现有节奏的变弧长调节,钨极摆到两端时,焊枪要有足够的时间下调至短弧,钨极在摆动中,焊枪要有足够的时间上拉至长弧。如果钨极在两端点的停留时间与中间的摆动时间相同,当摆动频率大于2Hz时,难以实现有节奏的变弧长调节。

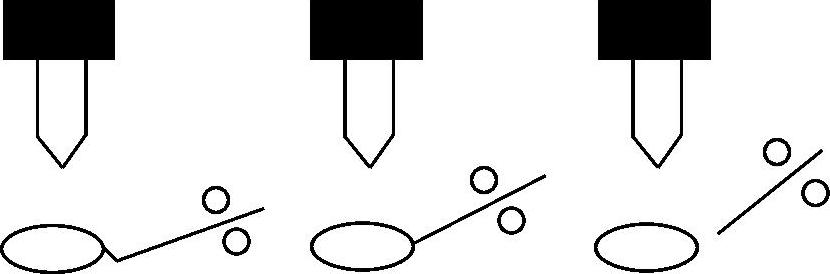

4.单道焊全位置的分区

图4-44所示为全位置焊时的分区示意图,图中的1、2区处于下坡焊位置,熔化的液态金属位于钨极前方向下流淌,此时峰值电流应比平焊时稍大,以利于电弧吹开液态金属去熔化其下的钝边部分母材,电压适中;3、4区属于仰焊位置,由于重力作用,送丝速度应比平、立焊时小一些,以利于熔滴过渡;5、6区段处于上坡焊位置,熔化的液态金属向下流淌,位于钨极后方,钝边直接暴露在电弧之下,为防止烧穿,这两个区的电流应比其他各区都小,且送丝速度应加大,以填补电弧熔化钝边后向下流淌的母材金属,此时电压也应比3、4区有所提高;7、8区基本处于水平位置,电压、电流均可比5、6区稍大,送丝正常即可。各区可按需要设定焊接参数,但为了保持焊缝成形的连续性,使其波纹均匀美观,相邻各区之间的参数不宜过大,即区与区之间的过渡应平滑。

图4-44 全位置焊时的分区示意图

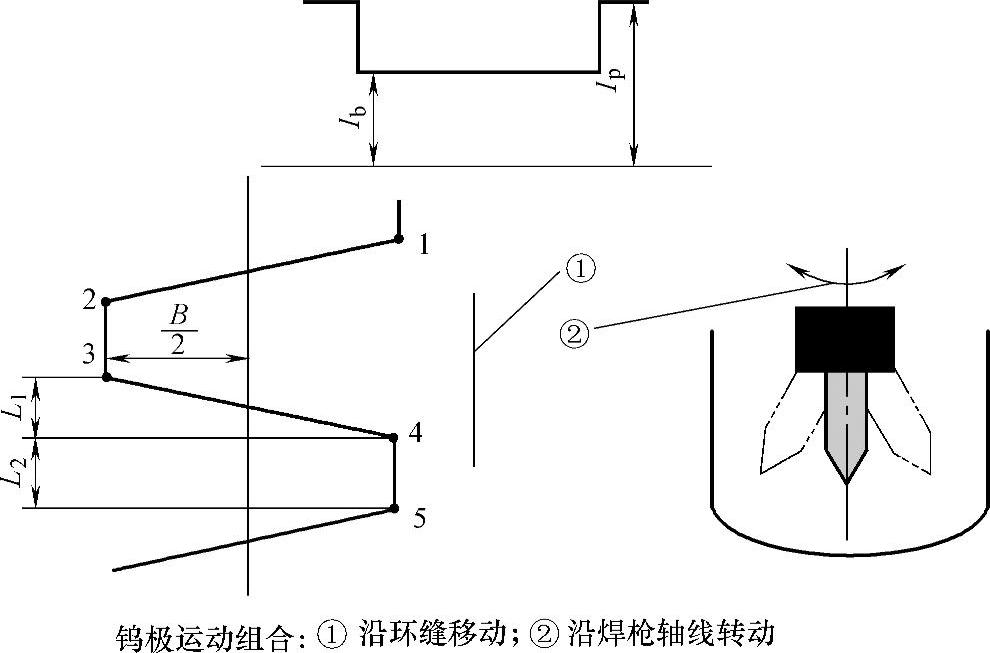

5.送丝

在全位置焊中,为了进一步加强对熔池的控制,采用送丝与脉冲电流和钨极摆动同步控制技术,即脉冲电流峰值与钨极摆动左右端点停留时间、送丝速度峰值同步,脉冲电流基值与钨极摆动中间运行时间、送丝速度基值同步。通过机械装置使送丝与钨极摆动同步,即钨极在摆动过程中不送丝,钨极停留在窄间隙两侧时送丝,保证焊丝充分熔化,避免送丝干扰电弧电压,影响弧长调节的精度。

保证焊丝熔化充分,避免送丝干扰电弧电压,影响弧长调节精度。送丝速度对焊缝成形影响很大,当送丝速度过大时,会使送丝速度大于熔化速度,未熔化的焊丝会穿过焊接弧拄区,成段烧断,破坏焊缝成形,影响焊接质量,同时也干扰电弧电压,造成弧长调节紊乱,影响焊接过程正常进行。当送丝速度过慢时,造成填充金属量不足,易形成咬边,当送丝速度不稳定时,易使焊缝高低不平、宽度不均,波纹粗劣。在全位置焊中送丝速度的及时变化至关重要,在下坡焊和仰焊时送丝速度应比平焊时略小,在上坡焊时送丝速度应比平焊时略大,填充熔池下淌金属。焊接时要求焊枪、焊丝和焊件之间保持正确的相对位置示意图,如图4-45所示,防止焊丝与高温的钨极接触而烧损钨极,影响钨极发射电子的能力和电弧稳定性,若送丝角度太大,焊丝端部可能会有一部分插入熔池中,使焊丝熔化速度比原有给定送丝速度慢,焊丝端部会插入熔池底部,影响焊丝正常送进,破坏焊缝成形和焊接质量。若送丝角度太小,钨极摆动时焊丝会和熔池前端焊道刮擦,使焊丝发生颤动,造成熔滴飞溅,影响焊接过程正常工作和焊接质量。

图4-45 焊丝送入熔池的位置示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。