窄间隙脉冲热丝TIG焊是一种优质、高效的焊接方法,它的焊接质量好、焊接过程稳定,其填充金属量仅为窄间隙埋弧焊的1/2,可以提高焊接效率、节约焊接材料。同时焊接过程中没有熔滴过渡,几乎没有合金元素烧损,因此对焊丝质量要求相对较低,尤其是在高等级材料的焊接中,与埋弧焊相比其焊接材料的选择更为容易。

1.焊缝坡口形式

在窄间隙热丝TIG焊焊接工艺中,窄间隙坡口的设计对焊接质量的影响尤其重要。合理选择接头、坡口形式是保证焊接质量、提高焊接生产效率的重要环节。实际上,一定的焊接参数必然要求相对应的坡口形式,两者是不可分割的。窄间隙热丝TIG焊工艺坡口确定的原则是:在焊接工艺可以实现的情况下,采用尺寸较小的坡口,减少焊缝熔敷金属的填充量,最大限度地提高工作效率。

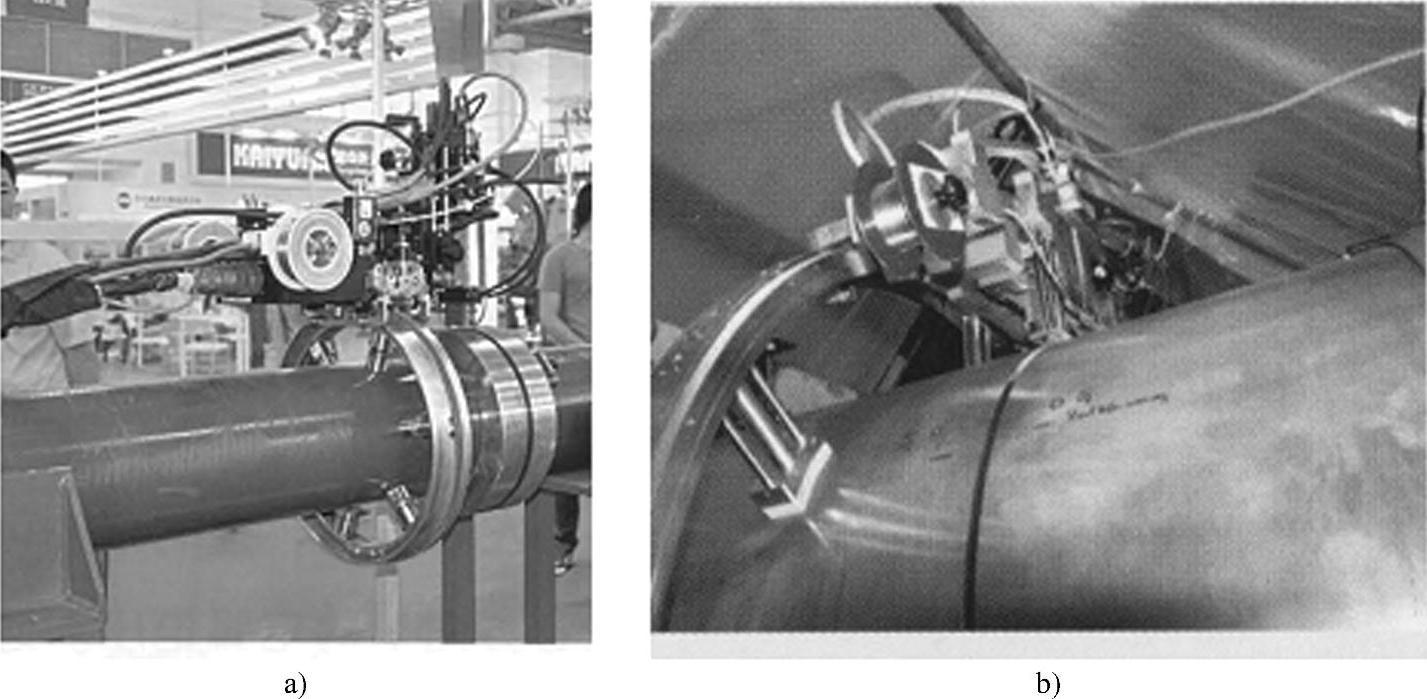

图4-35 窄间隙热丝TIG焊焊机机头

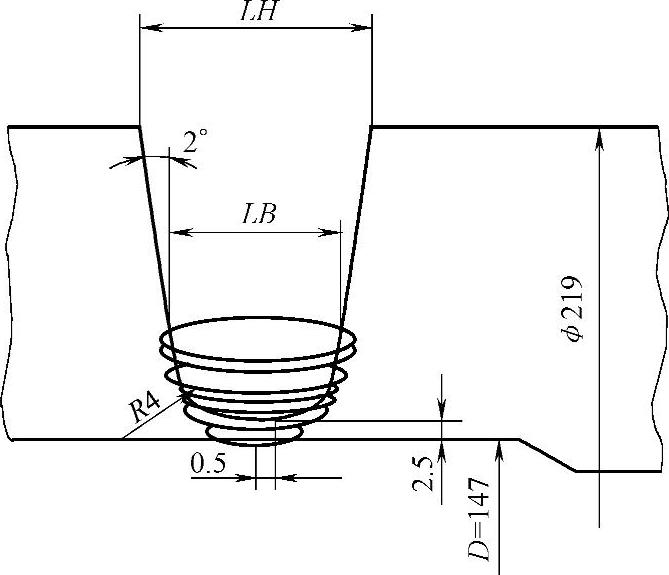

在窄间隙TIG焊根部打底时既要焊透又不能烧穿,因此坡口需要有合适的钝边。同时在焊接过程中由于在坡口里面焊接时焊枪不摆动,加之TIG焊的焊接参数调整有限,因此焊接时对坡口圆弧半径R及坡口角度要求较高。多层单道不摆动窄间隙热丝TIG焊焊接时,每焊一层,坡口都有一定的收缩,窄间隙热丝焊的理想状态是每一层焊缝宽度几乎相等,因此需要根据不同材料及规格的产品确定合适的坡口角度,以使焊接过程中焊缝宽度变化与焊接参数相匹配,保证施焊位置的坡口间隙保持不变,每层焊缝宽度一致,保证焊接质量。常选择的坡口形式如图4-36所示。

图4-36 窄间隙热丝TIG焊的坡口形式

由于枪体最大宽度为6mm,因此窄间隙热丝TIG焊每层单道不摆动焊接时其焊缝宽度一般在8.5~10.5mm时较为合适,小于7.5mm时枪体容易与侧壁相碰,而大于11mm则焊缝侧壁熔合不好,容易产生未熔合。坡口钝边一般推荐为2.0~3.5mm,钝边太小打底焊时容易烧穿,而钝边太大不容易焊透,因此坡口钝边定为2.3~2.7mm。同时为保证焊接过程中焊缝宽度LB在8.5~10.5mm范围内,坡口角度定为2°,坡口根部圆弧为R4mm。圆弧半径太小,根部焊接时应力较大,容易产生裂纹;圆弧半径太大,在第二、三层焊接时根部容易烧穿。焊接过程中前三层焊接收缩量最大,焊缝坡口变宽量比焊接收缩量小,焊缝宽度变窄;从第四层开始由于焊缝刚度增加,焊接收缩量小于坡口宽度增加量,因此焊缝宽度逐渐增加。为适应焊缝宽度的变化,在焊接过程中焊接参数也应相应地变化,以保证焊接质量。每层焊缝的宽度在8.9~10.10mm,通过相应的焊接参数匹配可以得到较好的焊接质量。

2.焊接参数的选择

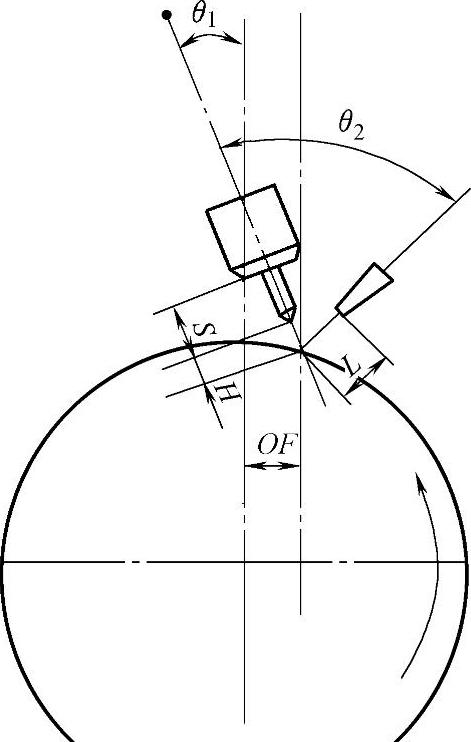

焊前需调节的参数有钨极—焊丝夹角、钨极—焊丝距离以及钨极与管子中心的偏移距离、焊丝伸出长度、钨极伸出长度等(见图4-37)。这些参数直接关系到焊接过程的稳定、焊缝成形及焊接质量,因此合理调节这些参数是得到满意焊接质量的重要保证。这些参数在焊前调节好,焊接过程中保持不变。

(1)钨极夹角 钨极夹角与焊接电流、钨极与管子偏移距离以及坡口钝边等有关系,夹角太大,焊接电弧能量不集中,容易产生焊接缺陷;夹角太小,焊接熔池不稳定,且熔深较大,焊缝成形变差。在其他参数一定的情况下,可以通过调节夹角来保证焊接熔池的稳定,得到合适的熔深。钨极夹角可在0°~10°之间调节,一般定为5°。

(2)钨极—焊丝夹角 此夹角一般情况下在60°~90°之间,小于60°时,热丝电流的磁场与TIG焊接电流的磁场容易发生干扰,影响焊接过程的稳定;大于90°时,焊丝不容易准确插入熔池。焊接时在60°~65°之间效果较好。

(3)焊丝伸出长度 热丝电流一定时,热丝热量与焊丝伸出长度成正比。伸出长度较长时,所需热丝电流较小,但焊丝的指向性受影响,焊接过程中焊丝不能准确地插入熔池,影响焊接质量;伸出长度太短时,所需热丝电流较大,从而对热丝电源要求较高。因此将焊丝伸出长度定为18~20mm是合适的,这样既能保证焊丝的指向性,又使热丝电源在正常的负荷下工作。

图4-37 钨极、焊丝及焊件的相对位置

(4)钨极—焊丝端部距离 该距离必须进行合适的调节,以使焊丝在快熔化时能进入熔池。距离过大时,焊丝在熔池前插入不能进入熔池;距离较小时,焊丝在熔池上方熔化以熔滴形式进入熔池,影响焊接过程的稳定性。钨极与焊丝端部距离在2.5~3.5mm范围内比较合适。

(5)钨极伸出长度 要从气体保护效果考虑,在坡口根部和中间进行焊接时由于熔池位置周围密封性好,保护气体不容易散失,钨极伸出长度可达到50mm;另外基于保护考虑,管子表面与焊枪喷嘴的距离最多5mm,若此距离过大,有一部分气体就到不了坡口里面,从而影响保护效果。因此,每焊接两层左右就需要调节一下钨极伸出长度,以满足管子表面与焊枪喷嘴距离在5mm以内。(https://www.daowen.com)

(6)钨极与管子中心的偏移距离 偏移距离是否合适直接关系到焊缝成形和根部焊接质量。偏移距离与管子直径成正比,管子直径越大,偏移距离越大,反之亦然。在相同管径的情况下,偏移距离太大,焊缝熔池重力的切向分量大于熔池表面张力,熔池就会往下淌,导致成形不良或产生焊接缺陷。另外焊接位置的根部钝边也与偏移距离存在关系。当偏移距离变大时其钝边厚度也增大,因此偏移距离有时也应根据钝边厚度在保证熔池稳定的前提下作适当调整,以保证根部焊接质量。例如在ϕ219mm×40mm规格、根部钝边2.5mm的情况下,其钨极与管子中心的偏移距离在15~20mm之间是合适的。

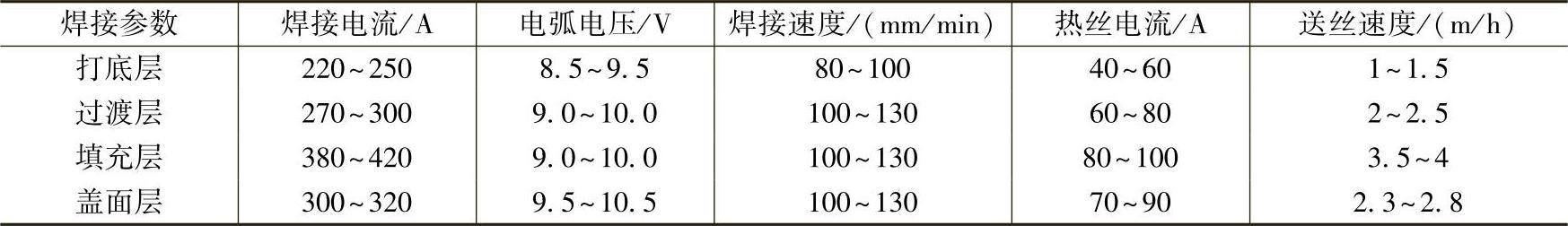

热丝TIG焊时热丝电源对填充丝加热的理想状态是,焊丝插入熔池时差不多达到熔点,为此必须合理选择焊丝直径、焊丝伸出长度、热丝电流、送丝速度、焊丝插入角度及插入点与电弧中心之间的距离等参数,同时焊接电流、电弧电压必须与焊缝宽度在焊接过程中的变化相匹配,这样才能保证焊缝质量。窄间隙脉冲热丝TIG焊的焊接参数见表4-18。

表4-18 窄间隙脉冲热丝TIG焊的焊接参数

由表4-18可知,打底层焊接参数要求较高,既要保证根部焊透,又要避免烧穿。因此在打底焊时采用脉冲电流,既可以保证熔深又减少热输入,避免烧穿。过渡层的焊接起承上启下的作用,由于根部厚度较薄,所以其焊接电流不能太大;同时希望其焊缝成形为凹形,因此其电弧电压相对较高。过渡层焊缝成形直接关系到填充层的焊接质量。填充层由于焊缝宽度变化不大,因此其焊接参数变化不大,主要是根据焊缝宽度的变化,电弧电压有一些小的调整。另外窄间隙热丝TIG焊填充层的厚度一般希望在2.0~3.5mm之间,厚度太薄容易产生裂纹等缺陷;厚度太大焊缝成形不好或产生焊接缺陷,同时焊缝性能变差。在盖面的前一层调整焊缝成形,为盖面做准备,其焊接电流适当降低,送丝较少,以得到较为平滑的焊缝成形。为保证盖面质量,盖面时焊枪进行摆动,同时要求较大的电弧电压。

3.焊接材料的匹配

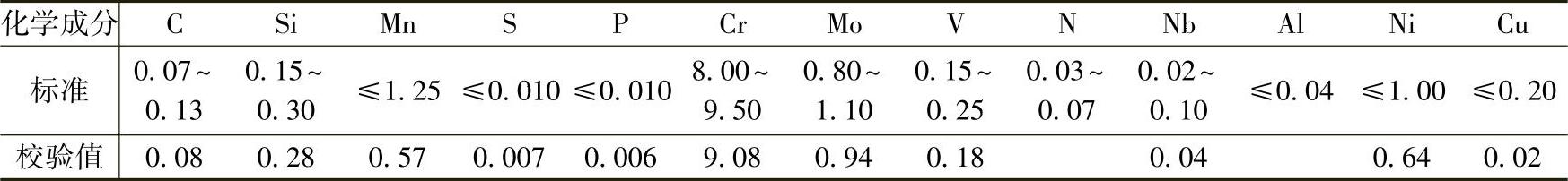

高合金耐热钢的焊接接头不但要保证常温力学性能的要求,更要保证其高温持久强度和高温抗氧化性符合要求,因此所选择的焊接材料不但要满足母材常温性能的要求,同时还要满足母材的高温性能要求。另外,窄间隙热丝TIG焊焊接电流较大,焊接速度慢,同时有热丝电流,因此焊接过程中热输入较大,焊缝金属结晶的方向性较强,焊缝偏析较严重,从而会影响焊接接头的性能,因此对焊接材料的要求较高,尤其是对焊接材料化学成分的要求。例如焊接SA-335P91高合金耐热钢时,与SA-335P91匹配的TIG焊丝选择余地较大,综合因素考虑,选择了符合AWS标准中ER90S-B9的ThermanitMTS3焊丝(ϕ1.0mm),由表4-19和表4-20可知,ThermanitMTS3焊丝的化学成分完全满足要求。

表4-19 SA-335P91高合金耐热钢力学性能及化学成分

表4-20 ThermanitMTS3焊丝的化学成分(质量分数,%)

在焊接材料为10CrMo910,外径为420mm、壁厚为70mm的管道时,焊丝采用TIG-R40,焊丝直径为0.8mm,焊接参数见表4-21。此外,焊前预热温度120~180℃,层间温度120~160℃,焊后保温温度230~280℃,焊后保温时间12h,共施焊34层,如图4-38所示。结果表明,采用计算机精确控制焊接参数,应用快速脉冲电流,更易获得良好的焊缝成形。根部焊道的背面及盖面焊道的成形可按要求进行控制,焊缝无缺陷,完全符合工艺标准。

表4-21 焊接参数

图4-38 窄间隙热丝TIG焊焊缝

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。