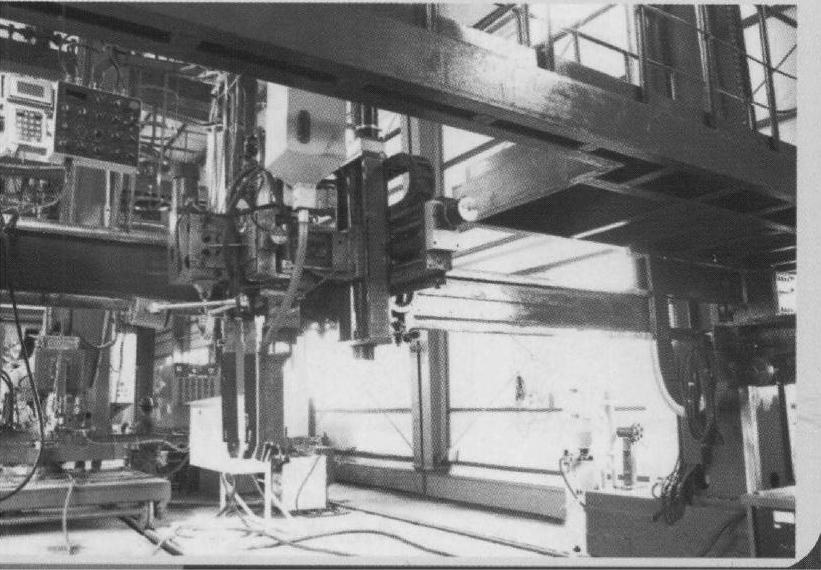

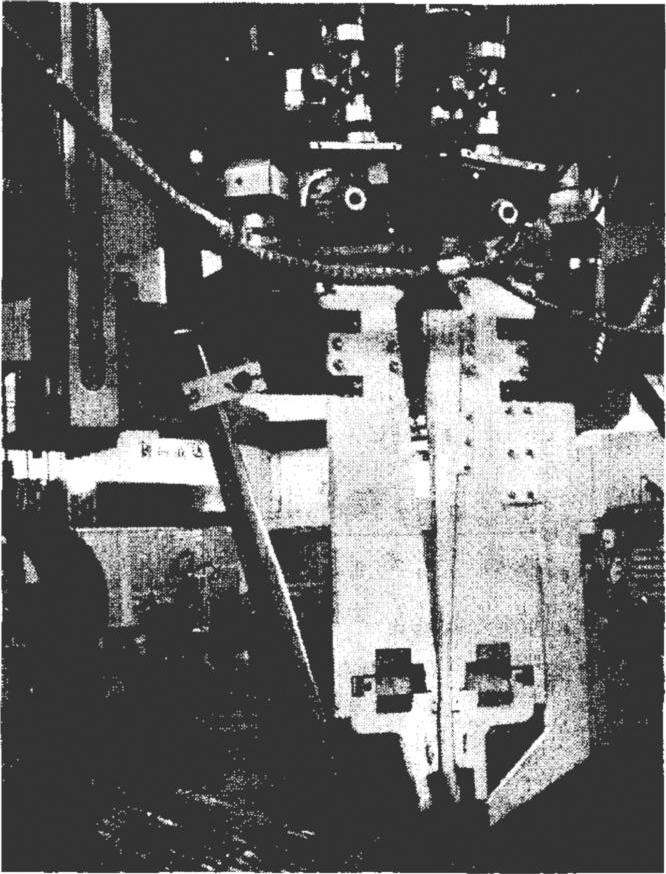

随着石油化工、电站锅炉工业的不断发展,容器的尺寸和壁厚也越来越大,焊接工作量逐渐上升,且对焊接质量的要求也越来越高。因此,提高焊接生产效率和焊接质量,减少焊接缺陷存在的高效焊接方法已成为压力容器生产的迫切需求。而提高焊接生产效率,其主要途径是提高单位时间内填充金属的熔化量和熔敷速度,然而提高熔敷速度意味着热输入的增加,这样易引起焊接变形;提高焊接速度易产生未焊透、焊道不连续及咬边等缺陷。双丝窄间隙埋弧焊工艺的开发应用,既可有效地避免上述缺陷的产生,保证焊接质量,又能提高焊接生产效率。双丝窄间隙埋弧焊是一种高效化焊接方法,早在20世纪80年代中期就已经成为国际上主要焊接方法。我国的一些主要大型锅炉和压力容器厂也相继引进了窄间隙埋弧焊技术和成套设备,使窄间隙埋弧焊工艺优先在厚壁高压锅炉和压力容器壳体制造中得到广泛应用。双丝窄间隙SAW焊机如图4-21所示,双丝窄间隙SAW焊枪如图4-22所示。

图4-21 双丝窄间隙SAW焊机

图4-22 双丝窄间隙SAW焊枪

1.双丝窄间隙埋弧焊的特点

双丝窄间隙埋弧焊是一种高效、节材省能的工艺方法。选用合适的焊接材料及焊接参数,采用双丝窄间隙埋弧焊可以得到高韧度、综合性能优良的焊接接头。操作中要注意保证焊接过程的稳定。与传统埋弧焊相比,采用窄间隙埋弧焊可提高工效,降低焊工劳动强度,且可节省焊接材料20%~40%。厚度越大,其效果越明显。对环缝可从底部至顶部实施连续自动焊接,层间温度易于保持,故焊接过程中很少需要补充加热;还可取消环缝的中间热处理。双丝窄间隙埋弧焊具有如下特点:

(1)采用窄间隙坡口,焊缝截面积小,从而减少坡口加工量,节约焊接材料,节约工时,提高了生产效率。

(2)对母材热输入小,热影响区窄,同时大大降低了残余应力和焊接变形,焊缝金属中积聚的氢也较少。

(3)弯丝指向侧壁,保证了侧壁熔透;直丝垂直向下,用以控制焊缝成形,使焊缝呈下凹形,不易产生未熔合、夹渣等缺陷。

(4)由于后续焊道对前焊道的重叠加热作用,加之选用的热输入不大,大大改善了接头组织形态,提高了力学性能,所以焊接接头具有较高的冲击吸收能量。

(5)双丝焊接时,前丝采用直流反接,保证与母材侧壁的熔合;后丝采用交流方波电源焊接,改善了焊缝成形,提高了熔敷率。母材熔化少,可以得到高质量焊缝,更适合于对低温韧性有较高要求的钢材的焊接。

(6)设有横向跟踪和高度跟踪装置,准确控制焊枪行动,焊接质量易于保证,焊接环缝时,可以从坡口底部连续焊到顶部,实现焊接过程的自动化。自动化程度高,减少了人为的质量事故。

2.双丝窄间隙埋弧焊的原理

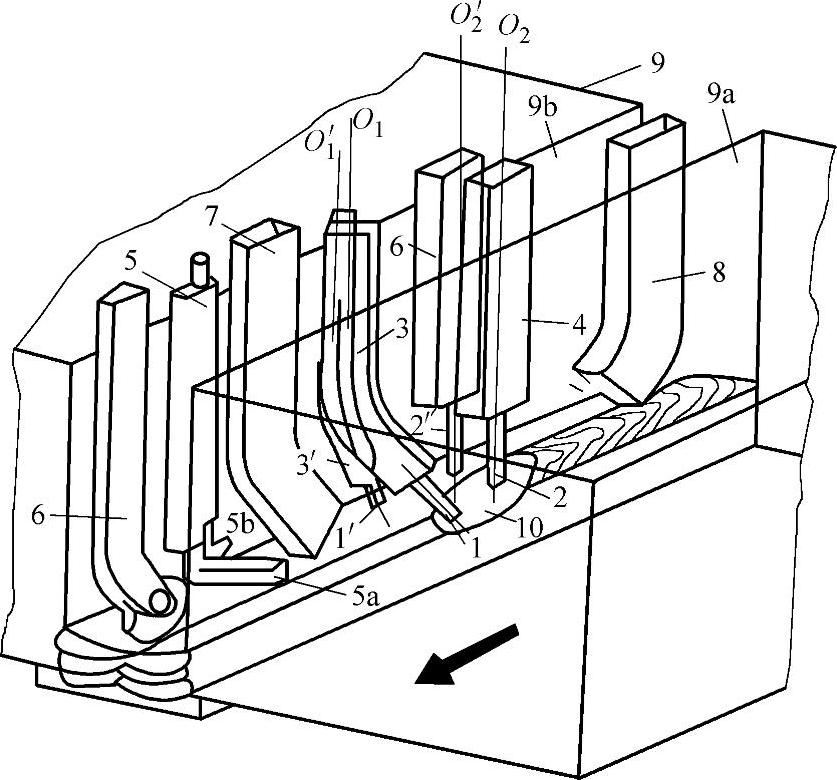

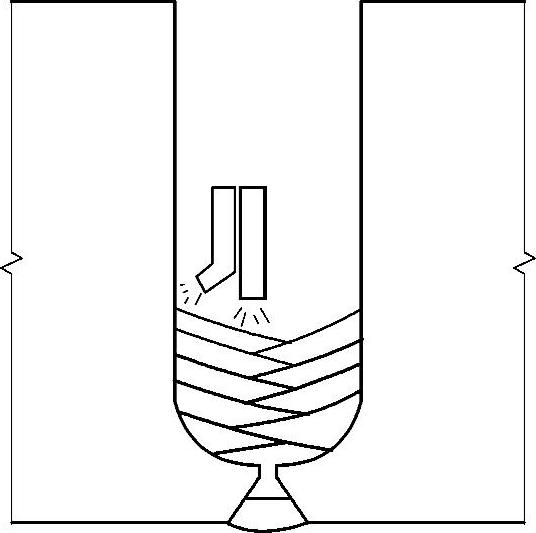

双丝窄间隙埋弧焊的基本结构和布置如图4-23所示。双丝窄间隙埋弧焊时,两根焊丝纵向排列,前丝(弯丝)由直流电源供电,焊接时,向焊接方向的后方倾斜,并斜指向坡口一侧的侧壁(与侧壁相距2~3mm);后丝(直丝)用交流方波电源供电,焊接过程中,直丝垂直向下,与坡口一侧的侧壁相距6~7mm;两根焊丝端头的中心距为10~11mm。焊丝端部燃烧的两个电弧共同形成一个熔池。在焊接环缝时两焊丝先沿坡口侧壁焊满一周并搭接一定长度后,再分别自动转向,并横移到坡口的另一侧继续施焊,如此反复地以一层两道的方式填满坡口,如图4-24所示。整个焊接过程连续进行,无须手动调节。

两根焊丝布置成空间交叉的形式,有效地解决了厚壁容器焊接效率与质量的矛盾。前丝向侧后方倾斜,焊丝端头靠近侧壁,保证其电弧对侧壁的均匀熔合,但又不会对侧壁造成强烈的冲刷。在一般情况下,埋弧焊过程电流的波动是不可避免的(波动可达50A以上),如果焊丝垂直指向侧壁,焊接参数的波动容易造成过多地熔入侧壁,影响焊缝金属成分的均匀性。后丝垂直向下并离侧壁较远,其电弧有助于形成较宽而薄的焊道,既能提高熔敷率,又不会对母材造成过大的热输入,并可能利用后续焊道焊接时的热量改善热影响区中过热粗晶区的组织。这些特点单丝窄间隙埋弧焊是难以兼顾的。

图4-23 双丝窄间隙埋弧焊的基本结构和布置

1—前丝(向后、侧倾斜) 2—后丝(垂直向下) 3—前丝导丝焊嘴 4—后丝导丝焊嘴 5—双侧横向跟踪连杆 6—高度跟踪触轮 7—焊剂送入管 8—焊剂回收管 9—焊件 9a/9b—坡口两侧壁

O1O1′、O2O2′—换边后焊接另一侧的焊丝位置

3.双丝窄间隙埋弧焊的焊接工艺

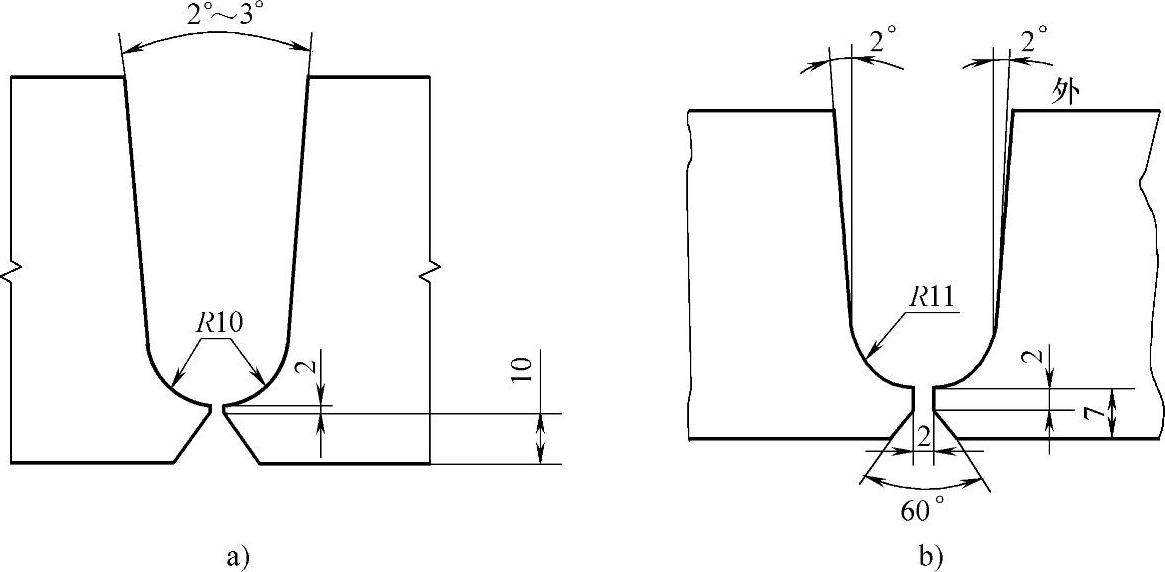

(1)坡口的选择 为提高焊接生产效率,焊接坡口越窄越好。但坡口太窄,不仅焊缝成形差,还易产生夹渣及咬边等缺陷,而且会造成焊接过程也无法正常进行;而坡口太宽,又会造成侧壁熔合不充分。由于双丝窄间隙埋弧焊的坡口狭窄,若焊接参数选择不当,焊道断面形状则呈梨形,容易产生热裂纹,特别是在坡口底部,母材熔合比较大,更易产生热裂纹。为防止上述现象,在选择焊接参数时应考虑两点:一是焊道是否成形良好,且将两坡口壁连接起来;二是不产生咬边,并且脱渣容易。根据焊枪的结构尺寸、机头的操作方式以及产品的焊接特点,选择坡口形式和间隙大小。双丝埋弧焊坡口间隙宽度为20~24mm,结合容器环缝的焊接特点,为防止焊接过程中焊件因发生收缩及角变形,导致焊件上口收缩而妨碍脱渣,在厚壁容器焊接时,外侧为小角度U形坡口,坡口角度为2°~3°,焊道的底部半圆形半径R为10~11mm,内侧为单边V形坡口,如图4-25所示。

图4-24 双丝窄间隙埋弧焊的坡口形式和焊丝的位置

图4-25 双丝窄间隙埋弧焊的坡口形式

(2)焊剂的选用 选择焊剂时,既要考虑与相应的焊丝匹配后其化学成分及力学性能能满足设计要求,又要比传统宽坡口埋弧焊焊剂具备更优良的焊道成形和脱渣性。为获得良好的脱渣性,熔渣凝固后的收缩量要大,渣的断面形状为椭圆形或三角形的熔渣容易清除。国内传统的焊剂都采用熔炼型碱性焊剂,其焊缝金属的扩散氢含量高,在多层焊的情况下,易产生延迟裂纹,且渣壳脱落困难。因此,熔炼型碱性焊剂不是双丝窄间隙埋弧焊的理想焊剂。而烧结型焊剂则具有使焊缝金属的扩散氢含量低、焊缝平滑、成形美观、母材无咬边、脱渣性能好且价格低等优点,因而在双丝窄间隙埋弧焊中得到广泛应用。国内生产的SJ204SH、CHF-603,日本神钢的PF-200,均可用于窄间隙埋弧焊。PF-200是超低氢型烧结焊剂,匹配相应焊丝,可用于1.25Cr-0.5Mo、2.25Cr-1Mo、Mn-Mo-Ni等耐热钢的焊接,其抗裂性能优良,焊缝金属的低温冲击值高。SJ204SH是为Q345R(HIC)抗氢钢设计的专用焊剂,与H09MnSH焊丝配用,焊缝金属的S、P等杂质含量低,具有较高的低温韧度和良好的抗氢诱导裂纹能力。

(3)预热与后热措施 焊前预热和焊后消氢处理(后热)是厚壁容器焊接过程中的重要工艺环节,在制定预热、后热措施时,必须确保加热效果。采用电加热和火焰加热并用的方法对环缝进行预热,通过顶紧螺杆将贴包式电加热器固定在容器内壁坡口两侧,在容器外壁覆盖保温材料。焊前通电加热,当达到规定的预热温度并恒温一段时间后,即切断电源,拔出导线,起动滚胎,实施焊接。同时采用火焰加热器在外壁进行补充加热,以保证层间温度不低于规定值。焊完环缝后,立即接通电加热器进行后热。(www.daowen.com)

(4)机头焊前调整 机头调整影响到焊接过程是否能正常进行,这是焊前的重要工作,包括以下内容:

1)弯丝、直丝与侧壁距离的调整。通过调整传感器上的微调螺钉,将弯丝与侧壁的距离调整至3.5~4mm;用修改脉冲和调整弯丝臂与直丝臂之间的“对中滑块”的方式,使直丝与侧壁的距离达到规定值(6~8mm)。

2)高度跟踪的调整。按调整键上、下移动机头,保证导电嘴端头与坡口焊缝表面的距离为35mm左右。将高度跟踪的滚轮与焊缝表面接触并下压2~3mm。

3)调节焊丝间距。调整机头上弯丝及直丝两个横向伸缩臂之间的距离,保证弯丝、直丝在伸出长度为35mm的情况下,两焊丝中心距为10~12mm。

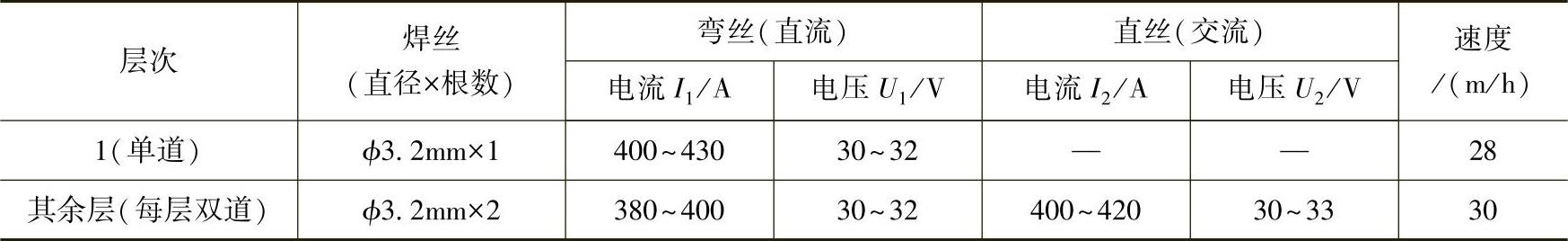

(5)焊接参数 根据焊丝直径和母材类型选择焊接参数。焊接厚度为60mm的Q345R,选用PF-200焊剂,合适的焊接参数见表4-15。在操作盘上进行参数预置,焊接过程中还可作参数修改,而无须停焊。

表4-15 厚度为60mm的Q345R双丝窄间隙埋弧焊焊接参数

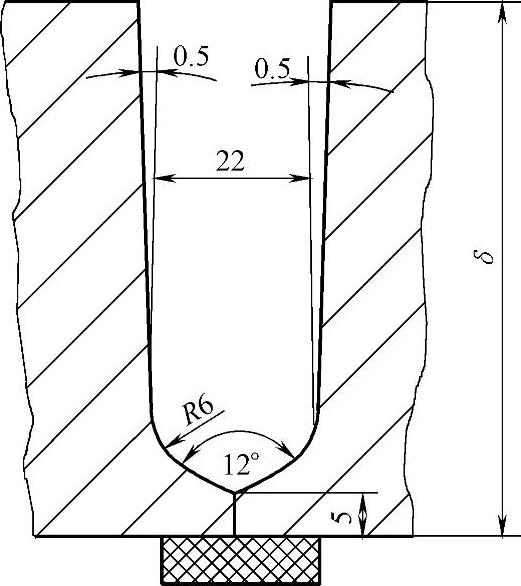

采用双丝窄间隙埋弧焊焊接壁厚215mm、直径1435mm的2500t压力机主缸,材料为20MnMoNb,坡口形式如图4-26所示,焊剂为工艺性能和脱渣性能较好的国产烧结焊剂SJ101。合适的焊接参数见表4-16。

图4-26 焊接坡口形式

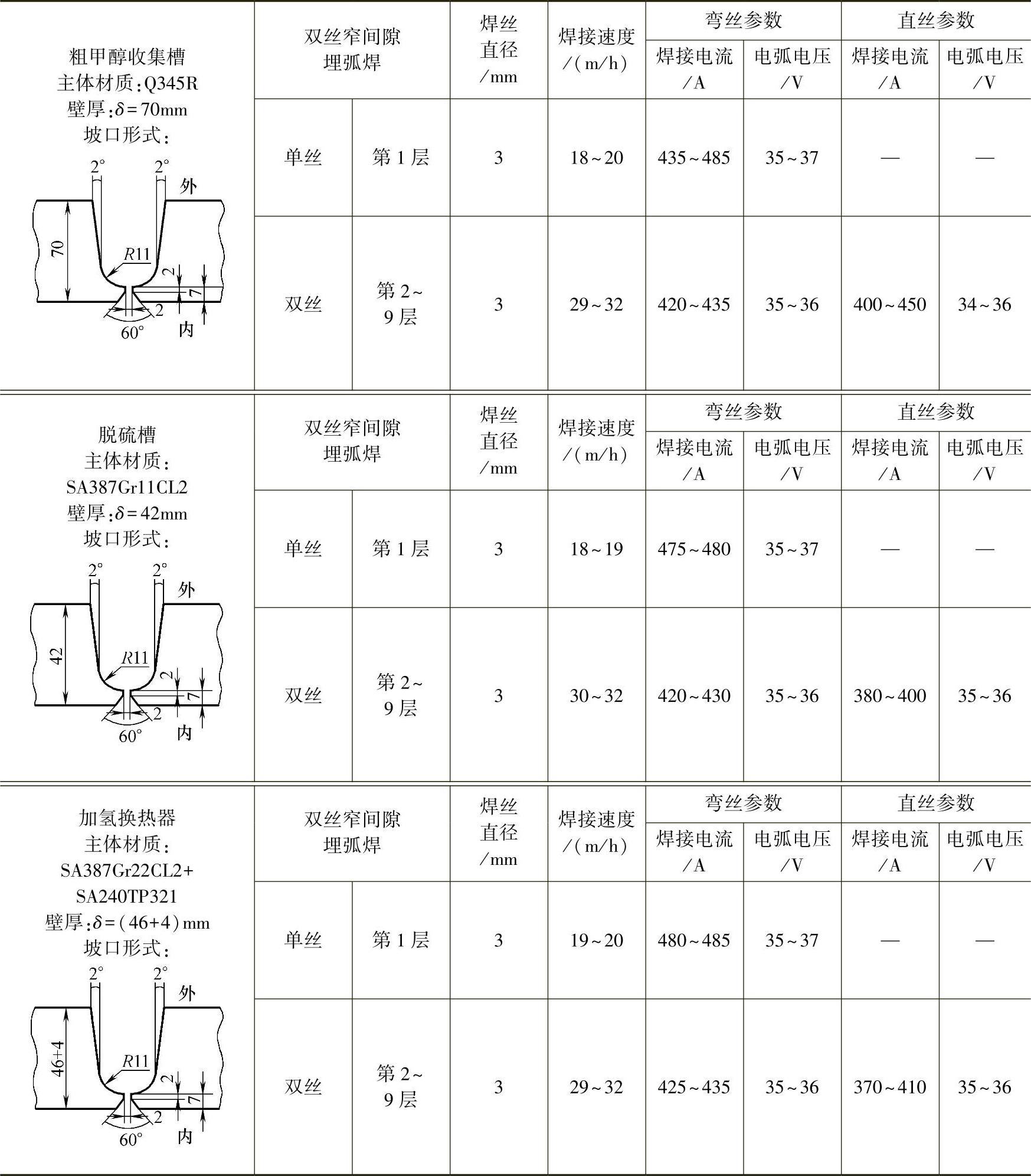

双丝窄间隙埋弧焊工艺的典型应用实例见表4-17。

表4-16 壁厚215mm、直径1435mm的2500t压力机主缸焊接参数(材料:20MnMoNb)

表4-17 双丝窄间隙埋弧焊工艺的典型应用实例

4.HSS-2500W型双丝窄间隙埋弧焊焊接设备

HSS-2500W型双丝窄间隙埋弧焊机是微机控制的机电一体化设备,它由机头、微机控制柜、操作盘、测速器、两台焊接电源及其附件组成。具有焊前预置参数,自动稳定电弧电压、焊接电流和焊接速度的功能,采用闭环控制。设有高度及横向自动跟踪系统,可以实现环缝的自动焊接。该焊机配置了两个扁平形特制导电嘴和焊剂输送管,与跟踪传感器一起构成长扁形焊枪系统,结构紧凑,适合窄间隙(宽为18~22mm)、深坡口内的埋弧焊。生产过程中,可根据需要选择单丝或双丝焊。

双丝窄间隙埋弧焊机具有如下特点:

1)100%负载持续率时的焊接电流可达1000A。

2)数字化双脉冲电源,可编程,连接PC机、打印机,可实现焊接数据监控和管理。

3)每根焊丝的焊接参数可单独设定,大大提高了熔敷效率和焊接速度。

4)在熔敷效率增加时,仍保持较低的热输入,因而焊接变形小。

5)采用的最小焊缝金属填充量和自动分道(每层两道)焊技术,可获得性能优良、致密性高的焊接接头。

6)采用带有侧壁光电跟踪和自动防偏的焊接转胎,能提供最佳焊接操作和确保产品焊接质量的可靠性。

7)焊缝成形美观,提高了产品的信誉度。

双丝窄间隙埋弧焊机采用两根焊丝以纵向串列的方式布置进行焊接,双丝焊接时两根焊丝分别燃烧的两个电弧共同形成一个熔池,按一层焊接两道的方式连续进行焊接。两根焊丝先沿坡口的一侧进行焊接,由横向跟踪传感器控制焊丝端头在坡口侧壁的距离并保持恒定,由高度跟踪传感器控制焊丝的伸出长度并保持恒定。在焊接环形焊缝时,采用焊接速度信号发生器测量并控制焊件的焊接速度及焊件的旋转圈数,当两根焊丝沿坡口的一侧焊满一周并搭焊一定长度(一般为50~100mm)后,两根焊丝自动转向及横移到坡口的另一侧继续焊接,这样反复地以一层两道的方式进行焊接,直到焊满坡口为止。焊接过程全部自动化控制并连续进行焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。