窄间隙埋弧焊按焊丝数量分为单丝窄间隙埋弧焊和双丝窄间隙埋弧焊。

1.单丝窄间隙埋弧焊的分类

单丝窄间隙埋弧焊按焊层和焊道可分为以下几种:

(1)多层单道焊 适用于焊接厚度为70~150mm的焊件,坡口间隙一般为12~21mm。由于间隙小,因此具有较高的生产率。在焊接过程中,焊丝必须严格对准坡口中心,焊接参数应保持恒定,使焊道光滑且成弯月形。为保证良好的脱渣性和层间熔合,必须采用具有良好脱渣性的焊剂。每层1道的焊接虽然效率较高,但易引起侧壁熔合不良(窄间隙埋弧焊的一个缺点)、夹渣、焊缝成形系数过小,易引起结晶裂纹、脱渣不易等问题,在窄间隙埋弧焊中很少应用。

(2)多层双道焊 适用于焊接厚度为100~300mm的焊件,坡口间隙比单道焊时大,一般为14~22mm,当板厚超过200mm时,最好选择22~24mm的间隙。该工艺适应性比多层单道焊好,可采用的焊接参数范围较宽,对焊接参数的波动敏感性减小,焊缝成形比较容易控制,易于脱渣,焊接缺陷产生的可能性减少。每层两道的焊接应用较为普遍。

对于每层两道的窄间隙埋弧焊,为了保证坡口侧壁的良好熔合而不出现夹渣等焊接缺陷,在每一个焊道焊接时,焊丝端头必须偏向各自接近的坡口侧壁。即导电嘴与电杆之间有一活动关节,在焊完一侧焊道后使它摆动而偏向另一侧,导电杆始终处于坡口间隙的中心位置。

(3)多层三道焊 用于焊件厚度大于300mm的深坡口接头的焊接。为便于操作和观察,必须适当加宽坡口的间隙,一般为33~38mm,因而可以采用较大直径的焊丝和较大的焊接电流,从而可获得较高的熔敷率和生产效率。

NG-SAW焊道熔敷方案的选择与许多因素有关。单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。尽管具有较高的坡口填充速度,单道焊方案与多道焊相比仍有一些不足之处。除需要使用易脱渣焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。对焊接参数特别是电压的波动以及凝固裂纹的敏感性大,限制了这一工艺的适应性。而多道焊的特点是坡口填充速度低,但其适应性强,可靠性高,焊接缺陷少。尽管焊接成本较高,但允许使用标准的或改进的焊剂以及普通SAW焊接工艺。

2.单丝窄间隙埋弧焊工艺

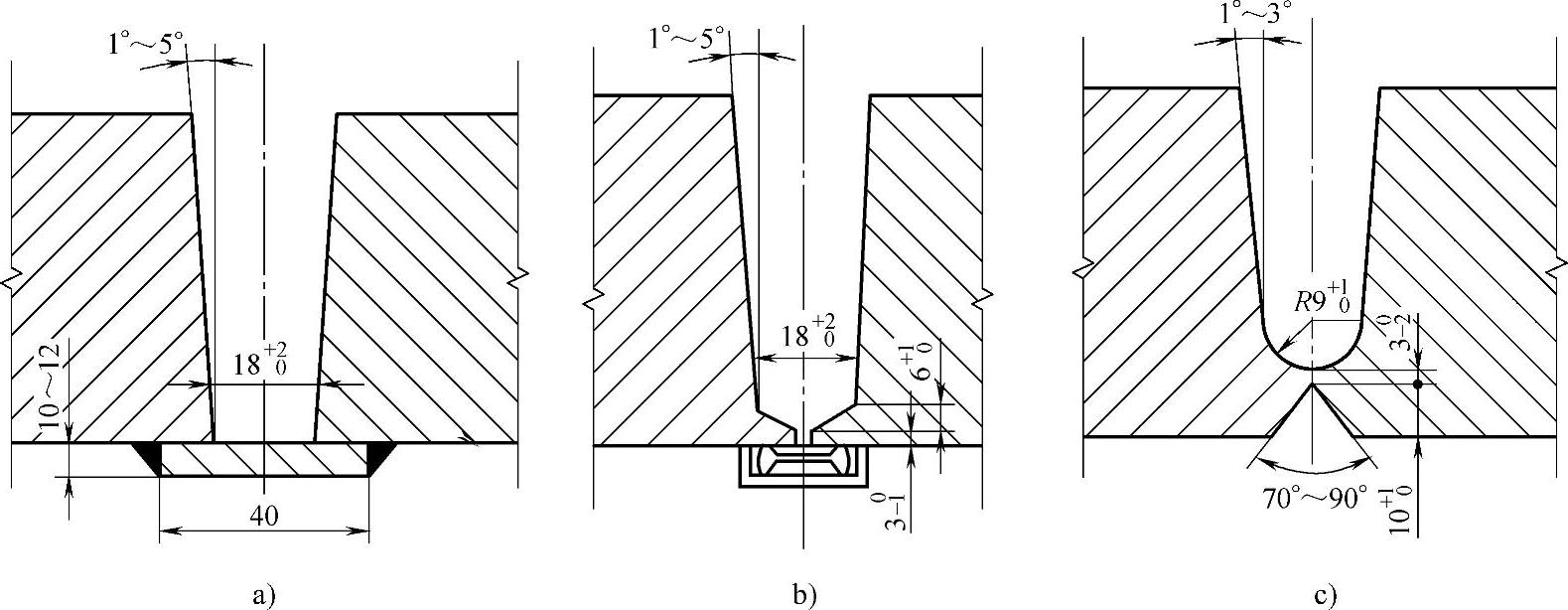

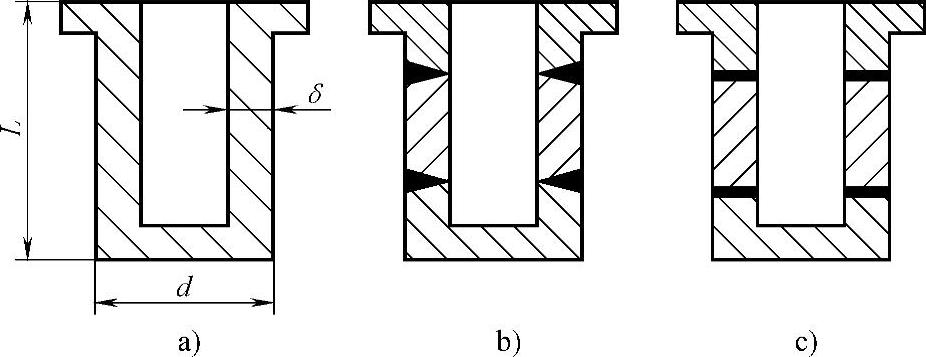

(1)坡口形式 厚壁容器壳体的窄间隙埋弧焊可采用图4-18所示的三种基本坡口形式,图4-18a、b主要用于筒体的纵缝,图4-18c用于环缝的焊接。坡口间隙的大小,在多层单道或双道焊时,可根据采用的焊丝直径按以下公式确定:坡口间隙B=(4.5~6.5)d(d为焊丝直径)。坡口倾角可在1°~3°之间变化。

(2)焊接参数的选择 在窄间隙埋孤焊中,为确保焊缝的质量,获得优质无缺陷的焊缝,应正确地选择焊接参数。其选择原则是焊接参数应保证每一焊道与坡口侧壁良好熔合,不致产生未熔合等缺陷。焊缝成形好,表面平滑。既不能有焊缝中心的热裂纹,又要脱渣容易。焊缝金属及热影响区性能要完全符合技术要求。在保证焊缝质量的基础上尽可能提高焊接效率。窄间隙埋弧焊的主要焊接参数有坡口宽度和角度、焊丝直径、焊丝至侧壁间距(简称丝—壁间距)、焊接电流、电弧电压和焊接速度等。

图4-18 窄间隙埋弧焊通用的坡口形式

a)固定衬垫单面坡口 b)陶瓷衬垫单面坡口 c)背面封底单面坡口

1)焊接电流和电弧电压。焊接电流根据板厚、间隙大小及焊丝直径等来选取。为了防止根部的第一道焊缝产生裂纹,应选择焊接电流较小的焊接参数。焊接电流过大,容易造成坡口侧壁咬边,而且熔敷金属量大,焊缝成形差,易产生缺陷;焊接电流过小,则熔深减小,成形也不良。除了每层三道焊缝工艺外,一般焊接电流均不超过600A。电弧电压是决定焊道侧壁熔深和成形的重要参数,电弧电压的波动对焊缝成形、咬边及未熔合将产生很大影响,一般电弧电压为25~30V,可获得良好的焊缝,小于25V时会造成焊道凸起、焊道侧壁熔合不良,并造成夹渣等缺陷;大于32V会产生咬边,并且在这两种情况下都会造成脱渣困难。

2)焊丝成分及直径。焊丝的选择原则上与传统埋弧焊相似。首先根据对焊接接头提出的化学物理性能要求,确定焊丝的基本合金成分,如Mn-Mo系、Mn-Ni-Mo系、Cr-Mo系和Cr-Ni-Mo系等。其次应按照焊剂的碱度,即焊剂的氧化还原特性,确定焊丝中的硅含量,如SJ101焊剂呈中性,焊接过程中焊剂对焊缝金属的渗硅量很低,故应选择硅的质量分数在0.10%~0.30%的合金焊丝。采用硅的质量分数低于0.10%的焊丝,在某些情况下会造成焊缝金属还原不足而出现气孔等缺陷。H08MnMo、H08Mn2Mo、H08Mn2NiMo、H06CrMo等焊丝均可配SJ101或SJ102焊接相应钢种的压力容器。第三应考虑窄间隙焊的工艺特点,母材对焊缝金属的稀释率小,各焊道化学成分和金相组织均一,焊道重叠产生调质处理作用,允许在较低的预热温度、层间温度下焊接,以及焊后热处理可在较低的温度和较短的保温时间下完成。因此,与传统埋弧焊相比,选用合金成分较低的焊丝即能保证获得与母材等强的焊缝金属。

一般焊接厚度相对较薄的焊件和较窄的间隙时选用直径较细的焊丝;反之则用直径较粗的焊丝。粗焊丝可承载较高的焊接电流并获得较高的熔敷率。但在窄间隙埋弧焊时为防止未熔合等缺陷,可通过导电嘴将焊丝弯曲成一定角度,使电弧指向坡口侧壁,保证侧壁的熔合。当焊丝直径小于2mm时,焊丝易偏摆,难以准确地保持与侧壁的间距,ϕ5mm以上的焊丝刚度太大,所以在采用I形坡口焊接时,一般采用ϕ3~ϕ4mm的焊丝。当间隙小于16mm时选用ϕ3mm的焊丝;板厚为150~200mm、间隙为20mm时,可选用ϕ4mm的焊丝,焊丝伸出长度段的弯度较小,焊接过程中焊丝因受电阻加热而产生的变形量也小,容易保持所要求的丝—壁间距。

3)丝—壁间距。丝—壁间距是影响焊缝质量和性能的主要参数之一。如图4-19所示,丝—壁间距D决定了侧壁熔深E、粗晶区和细晶区的比例,因此在焊接过程中要严格控制,使D值保持恒定。最佳的丝—壁间距应等于焊丝直径,允许偏差为±0.5mm。当选用大的热输入焊接时,允许偏差略大,但不能大于±1.0mm。

4)电流种类和极性。窄间隙埋弧焊可采用直流和交流焊接。直流焊接时一般采用反接,以便获得稳定的焊接过程和高质量的焊缝。通常在焊接纵缝时,最好采用交流焊接,因为采用直流焊接时会产生电弧偏吹。在环缝焊接时,采用直流焊接不至于产生电弧偏吹现象。

5)焊接速度。焊接速度是决定焊接热输入和焊缝成形的重要参数。在每层单道焊时,为保证侧壁可靠地熔合和良好地润湿,形成弯月形焊缝表面,应采用较低的焊接速度。在每层双道焊时可选用比单道焊较高的焊接速度,最佳速度范围为25~30m/h。

(3)焊剂的选择 窄间隙埋弧焊用焊剂除应满足对普通埋弧焊焊剂提出的所有要求外,还应特别强调要有良好的脱渣性,这一性能是实现窄间隙埋弧焊的重要因素之一。

虽然窄间隙埋弧焊具有熔敷率高、无飞溅、焊接质量稳定、设备简单等优点,但由于每道焊后需清渣,窄而直的坡口往往使脱渣困难,影响了窄间隙埋弧焊的推广使用。根据熔渣在熔化阶段和凝固阶段的物理性质与脱渣性的关系,已研制出在窄间隙焊接时脱渣性能良好的焊剂,促进了窄间隙埋弧焊的实际应用。窄间隙埋弧焊时脱渣性变坏的主要原因是渣的侧面紧密黏附于坡口内表面,使坡口内表面对渣产生拘束,因此窄间隙用焊剂要求熔渣侧面与坡口内表面接触面积要小,这样熔渣的断面形状最好是椭圆形或三角形,而不是正方形。影响熔渣断面形状的主要因素是渣的黏度,要求熔渣在高温时黏度小、流动性好,和液体金属一起向熔池后方流动,且随着温度下降,黏度急剧增加,在未润湿坡口内表面时就已凝固,成为断面接近于椭圆形或三角形的固态熔渣。另外,熔渣在凝固时收缩量要大,这种焊剂一般来说在窄间隙焊接时脱渣性比较好,能够满足焊接要求。

已得到成功应用的窄间隙埋弧焊用焊剂有下列几种:

1)日本的KB-120烧结焊剂。渣系为MgO-BaO-SiO2-Al2O3,具有优良的脱渣性。在焊剂中添加了碳酸盐,可使焊缝金属的含氢量降低到普通埋弧焊工艺的一半以下。适合于要求高韧度的压力容器用Cr-Mo钢的焊接。

图4-19 丝—壁间距对侧壁熔深和粗晶区形成的影响

1—焊缝金属 2—过热区 3—细晶区 4—回火区 5—低温回火区

A—焊道未重熔厚度 B—坡口宽度 E—侧壁熔深 U—焊道搭接

2)日本钢管株式会社研制成功的两种窄间隙焊专用焊剂。其渣系相应为TiO2-SiO2- CaF2和CaO-SiO2-Al2O3-MgO。使用后一种焊剂,焊缝金属具有较高的冲击韧度。这些焊剂的特点是具有较高的熔点(高于1300℃),因此脱渣性良好,可用于每层单道焊工艺。

3)AH-17M熔炼焊剂。其化学成分(质量分数)为:SiO221.6%、Al2O325.18%、Fe2O33.46%、CaO15.95%、MgO10.20%、MnO0.52%、CaF222.57%。配用Mn-Si焊丝,可获得Mn、Si含量适中的焊缝,并具有良好的脱渣性。用于每层双道焊的窄间隙埋弧焊。

4)我国生产的烧结焊剂SJ101。其主要成分(质量分数)为:(SiO2+TiO2)25%、(CaO+MgO)30%、(Al2O3+MnO)25%、CaF220%,与H08MnA、H08MnMo、H08Mn2Mo焊丝相匹配,焊接低合金高强度结构钢常温压力容器,可保证焊缝金属-40℃的冲击吸收能量≥27J;与H08MnMo焊丝相匹配焊接的窄间隙焊缝,经580℃/5h消除应力处理后,0℃V形缺口冲击吸收能量实测值大部分高于100J。SJ102的主要成分(质量分数)为:(SiO2+TiO2)15%、(CaO+MgO)40%、(Al2O3+MnO)20%、CaF225%,与低合金钢焊丝配用,焊接低温压力容器和对回火脆性有较高要求的压力容器,保证焊缝金属-60℃冲击吸收能量大于27J。与H08Mn2Mo焊丝相匹配,焊缝金属-20℃V形缺口冲击吸收能量大于100J,-40℃大于90J,-60℃大于45J,能很好地适应每层双道窄间隙焊工艺。SJ101、SJ102相当于瑞士奥力康公司的OP122和OP121TT。

5)瑞典ESAB公司有两种商品焊剂适用于每层双道的窄间隙焊工艺,其牌号为OKflux10.71和OKflux10.62。前一种是氧化铝基碱性烧结焊剂,碱度系数为1.7;后一种是氟化钙基烧结焊剂,碱度系数为3.5。它们可用于冲击韧度要求较高的高强度钢的焊接,并具有良好的脱渣性等优异的工艺性能。

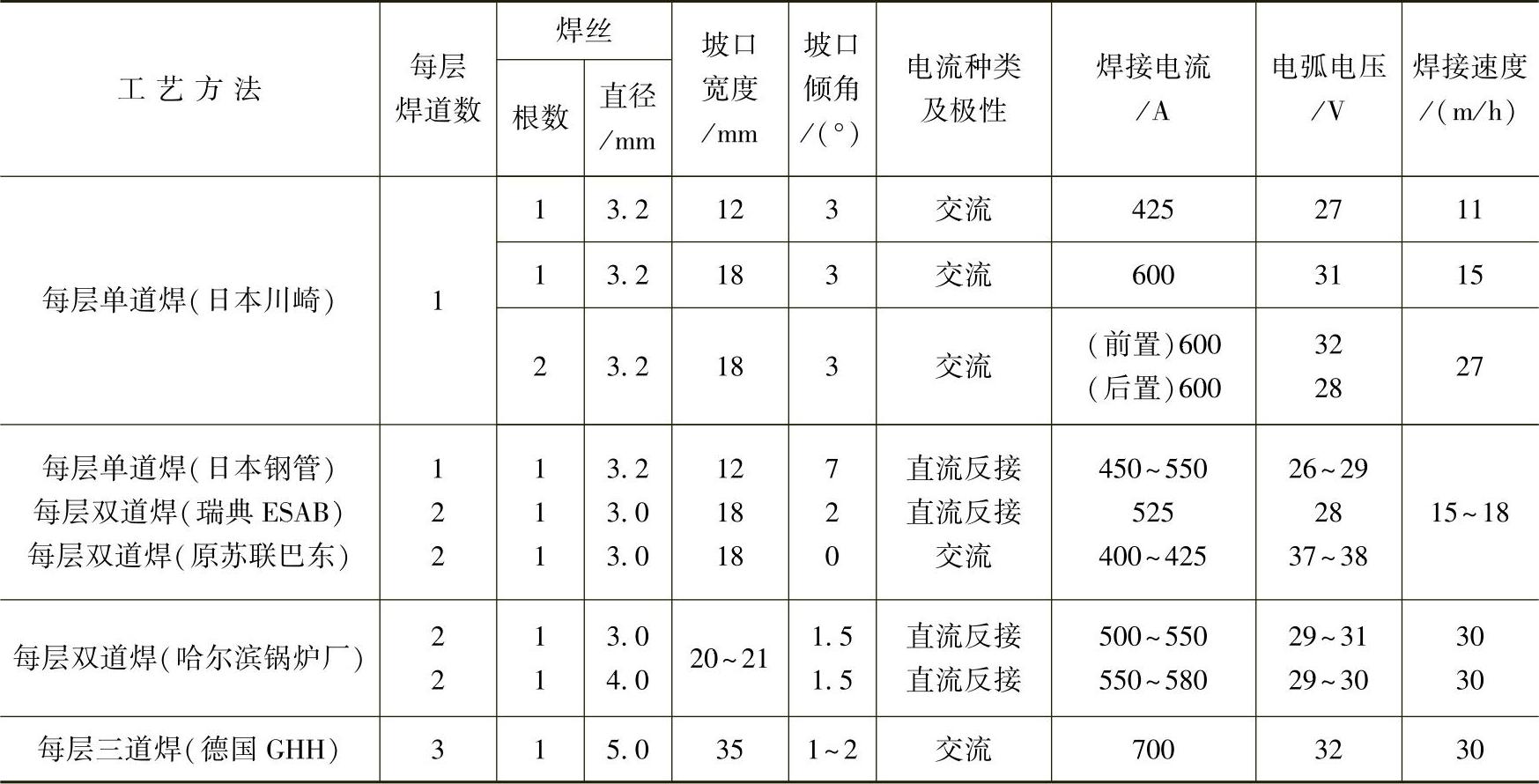

窄间隙埋弧焊的典型焊接参数见表4-7~表4-9。

表4-7 窄间隙埋弧焊的典型焊接参数

3.窄间隙埋弧焊在液压机缸体制造中的应用

缸体形状如图4-20所示。它是液压机的重要载荷部件,其工作压力为25MPa。

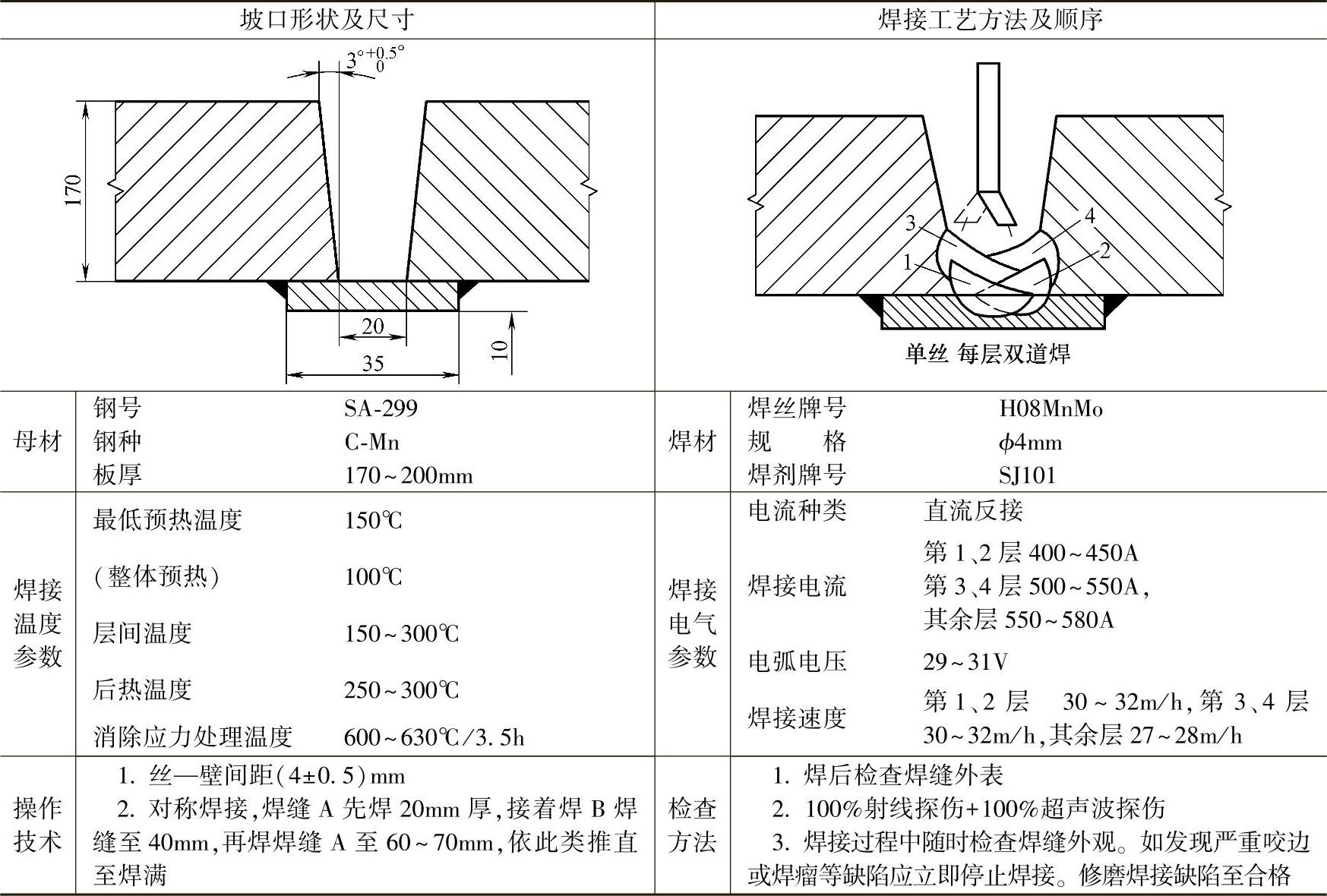

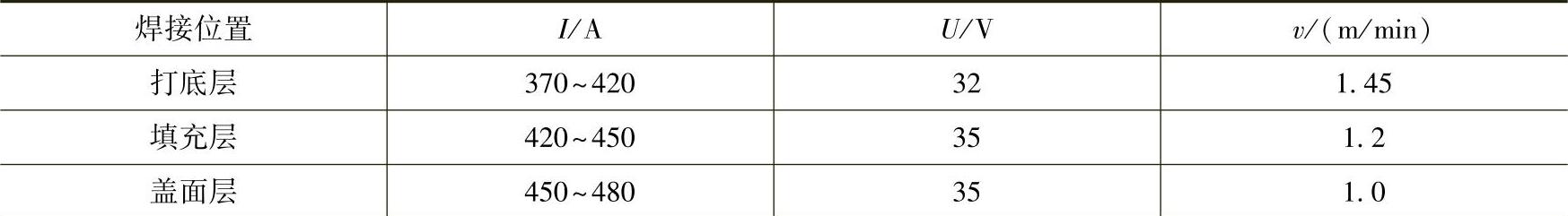

表4-8 筒体纵缝窄间隙埋弧焊焊接参数

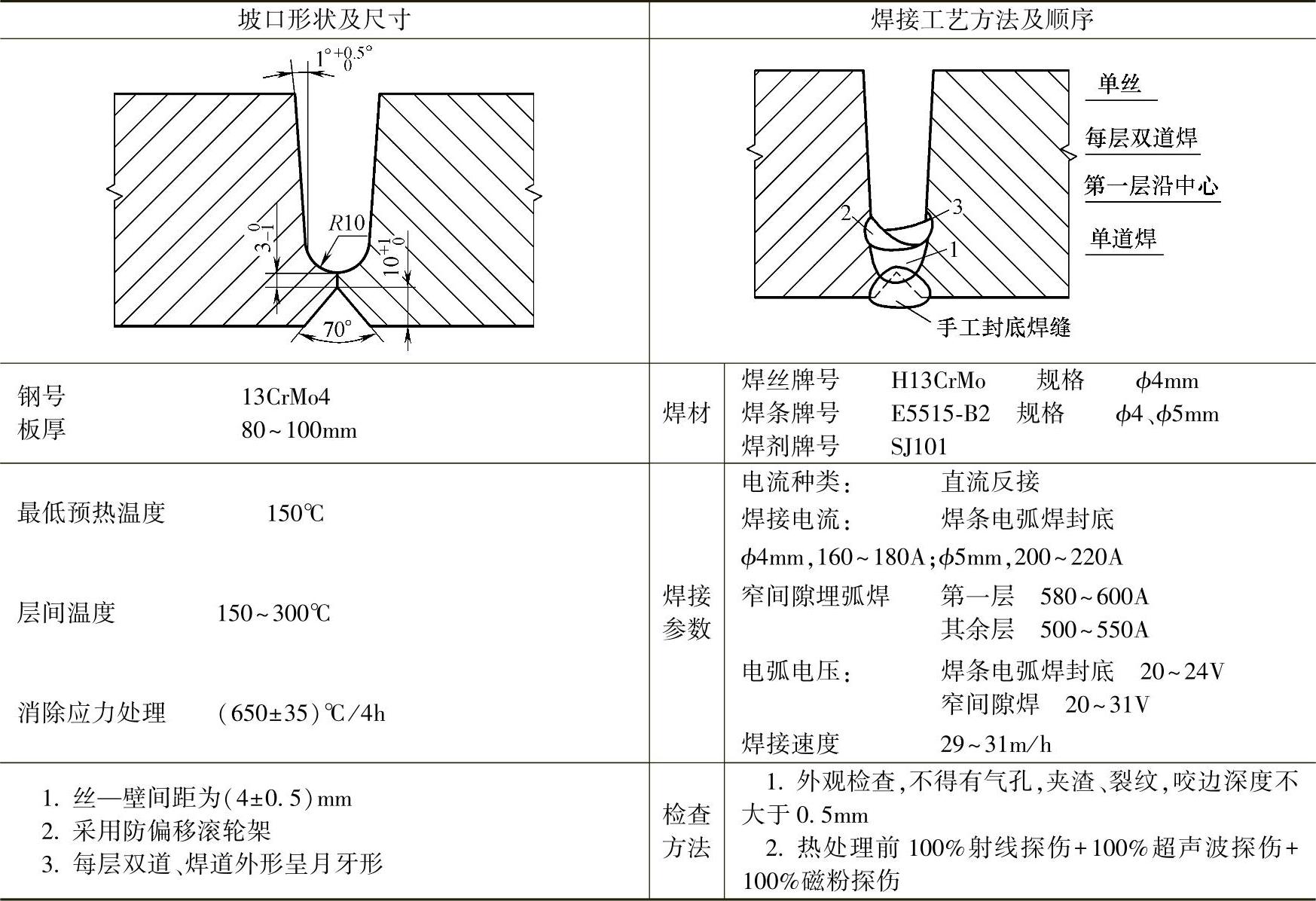

表4-9 筒体环缝窄间隙埋弧焊焊接参数(https://www.daowen.com)

图4-20 液压机缸体示意图

a)整体形缸体 b)、c)焊制而成的缸体

(1)液压机缸体制造概况

1)机加工制造。材质为35钢的实心锻钢坯,经粗加工后成缸体毛坯,其参数见表4-10,此加工方法不仅浪费钢材,而且加工周期长,费用大。

表4-10 粗加工后缸体毛坯参数

2)CO2气体保护焊。将整体缸体改为筒和底分体结构(见图4-20b、c),采用CO2气体保护焊工艺焊接而成。CO2气体保护焊焊接厚壁缸体环焊缝有下列不足之处:

①当壁厚δ>80mm时,打底层易熔合不良,填充层侧壁易夹渣。

②盖面层焊枪摆幅较宽,难免外界空气侵入,降低气体保护效果。

③焊接过程产生的飞溅不但降低焊丝的熔敷率,而且会黏附在喷筒内壁和导电嘴端部,使送丝阻力加大,焊缝成形不良,需要停止焊接并进行清理,增加了焊接难度。

④施焊环境不佳,劳动强度大。

(2)窄间隙埋弧焊在缸体焊接中的应用

1)特点

①热输入低,以一层两道连续堆焊的方式,焊道多次经受回火,使热影响区的冲击韧度得到提高。

②采用Ⅰ形坡口,节省焊接材料。

③机头提升行程300mm,可焊厚度300mm。

④对焊接参数进行焊前预置,焊接全过程微机自动控制。

⑤对各控制参数进行的在线修改,不需停焊。

⑥焊缝质量优良,一次探伤合格率99%以上。

⑦劳动强度低。

2)工艺要点。选用焊丝H10Mn2,规格ϕ3.2mm,焊剂SJ101。焊接参数见表4-11。

表4-11 窄间隙埋弧焊的焊接参数

(3)窄间隙埋弧焊和CO2气体保护焊在缸体焊接中的应用综合比较

1)两种焊接方法的缸体质量比较。两种焊接方法的缸体环缝超声探伤GB/T11345—2013《焊缝无损检测超声检测技术、检测等级和评定》结果见表4-12。

表4-12 缸体环缝超声波探伤结果

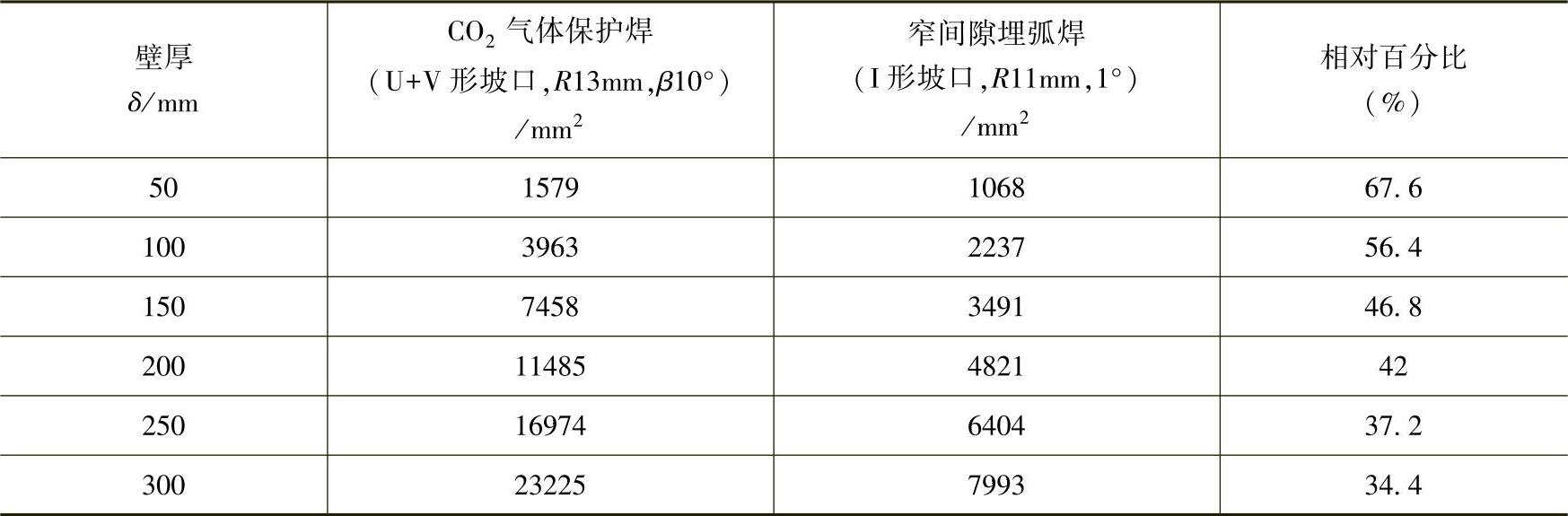

2)两种焊接方法的缸体坡口断面积(相同壁厚)比较。相同壁厚缸体坡口断面积比较见表4-13。

表4-13 相同壁厚缸体坡口断面积

相同壁厚下,两种焊接方法的坡口断面积之比随壁厚的增加差距越来越大,相对小的坡口断面所耗用的焊接材料、时间、电力等相应减少,成本也随之降低。

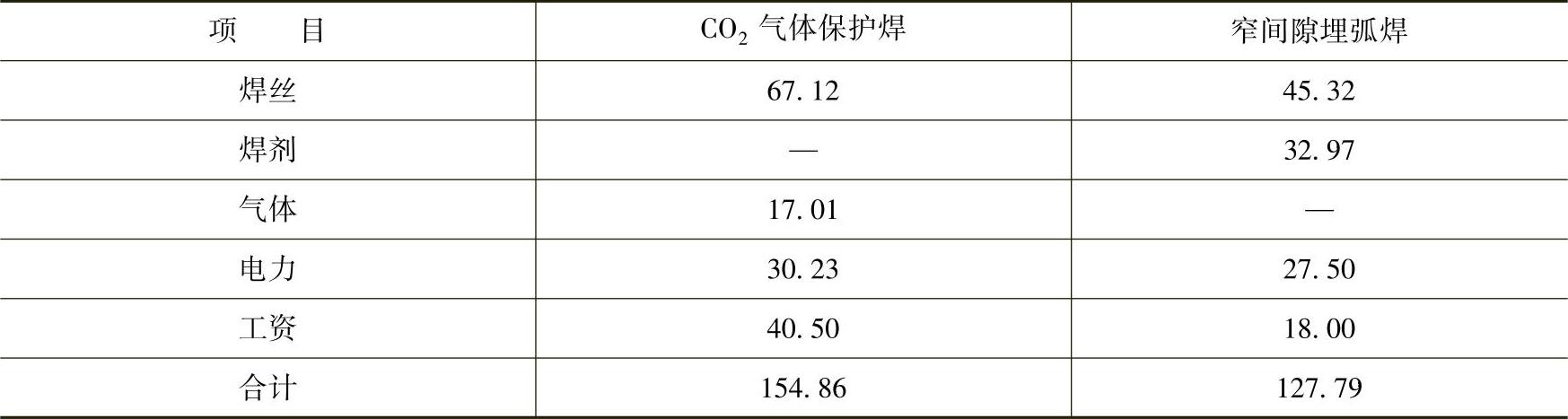

3)两种方法熔敷相同壁厚缸体环缝单位质量金属主要成本的比较。熔敷相同壁厚缸体环缝1000cm3金属的主要成本见表4-14。窄间隙埋弧焊所焊液压机缸体环缝的质量和成本是其他方法不可替代的,其成本仅为CO2焊成本的82.5%。

表4-14 熔敷相同壁厚缸体环缝1000cm3金属的主要成本(单位:元)

(4)应用情况 根据窄间隙埋弧焊焊接缸体的实际情况,对焊缝高度跟踪装置进行了改进,使原可焊缸体最小内径ϕ500mm降低到ϕ360mm。配置了简易焊接操作机和简易滚轮架后,操作人员只需1~2人。

在不到一年的时间内,焊接不同规格型号的液压机缸体50余件,经测算已回收投资的80%左右。此项技术的应用对提高缸体焊接质量、降低生产成本、减轻劳动强度、缩短生产周期、增强市场竞争能力起到了显著作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。