选用性能稳定可靠的控制系统和焊接电源;采用易于脱渣、工艺性能良好的焊剂,是保证窄间隙焊顺利进行的两项关键技术。以下主要叙述窄间隙焊焊接设备的特点、焊机机头、控制系统和焊缝跟踪技术。

1.窄间隙焊焊接设备的特点

窄间隙焊焊接设备的特点是,焊接过程自动控制技术与一般电弧焊的焊接过程自动控制技术相比要求高。除一般电弧焊的控制系统之外,还有电弧摆动或旋转控制系统、焊枪高度控制系统和焊枪自动对中控制系统。焊枪自动对中控制是一个极关键的技术,特别是在狭窄坡口深处,焊丝端部位置的微小偏差都能影响到焊缝质量,而检测电弧位置的电弧传感器是技术的关键。窄间隙焊的电弧传感器有两种类型:一种是由于电弧摆动或电弧旋转时电弧与侧壁的距离与电弧电压成正比,利用检测出的电弧电压经放大处理后,控制沿坡口宽度方向的移动马达,实现坡口对中控制;另一种类型是利用光学元件,如光导纤维、摄像镜头等摄取坡口位置信息,经处理后对坡口进行对中控制。

计算机的发展为窄间隙焊自动控制提供了技术支持。计算机控制窄间隙自动横摆装置,能根据焊接处的坡口变化,自动给出合适的焊接参数。通过电视摄像系统捕捉坡口状态,依靠微机处理系统将得到的信息进行处理然后发出合适的焊接参数及对正位置的控制信号,这些控制信号通过电气系统来驱动机械系统,用于焊接方向移动、焊枪对焊缝的跟踪,坡口深度方向的位置控制及焊枪摆动角度的控制,实现全自动焊接。

2.窄间隙埋弧焊机的控制系统

窄间隙焊接的控制系统是实现焊接参数和焊接程序的设定、监控,焊接操作机和滚轮架的联动。其核心技术是控制焊接过程中焊缝跟踪、导电嘴的高度跟踪(焊丝伸出长度)以及每焊一道后的焊缝搭接及转换到下道焊缝的行程、斜率(自动排焊道)。窄间隙的控制系统功能不断提升,由固定的程序、配合人工干预,进入自动化直至智能化控制,其中关键技术是传感器及数据分析、处理能力。

窄间隙埋弧焊机是用PLC控制的机电一体化焊接专用设备。它的控制系统由主控制柜、操作控制箱等组成。控制系统采用PLC控制。控制柜由PLC、扩展模块、数字I/O模块、模拟量输入模块、模拟量输出模块、信号隔离变送器、步进电动机驱动电源等组成。整个焊接系统都在POD触摸屏上进行,可以通过界面修改焊接参数及控制参数。主机系统PLC对焊接过程进行监测和控制,POD触摸屏显示设备的运行状态。在焊接过程中,控制系统对电弧电压、焊接电流、焊接速度及高度跟踪和横向跟踪等参数实时控制,并自动将各参数闭环控制在预置范围内。

通过触摸屏进行人机对话,能方便直观地设定、监视工作模式和各轴运动状态参数,通过对激光等传感器的采集信号分析、处理,实现对焊缝两侧及高度的跟踪。

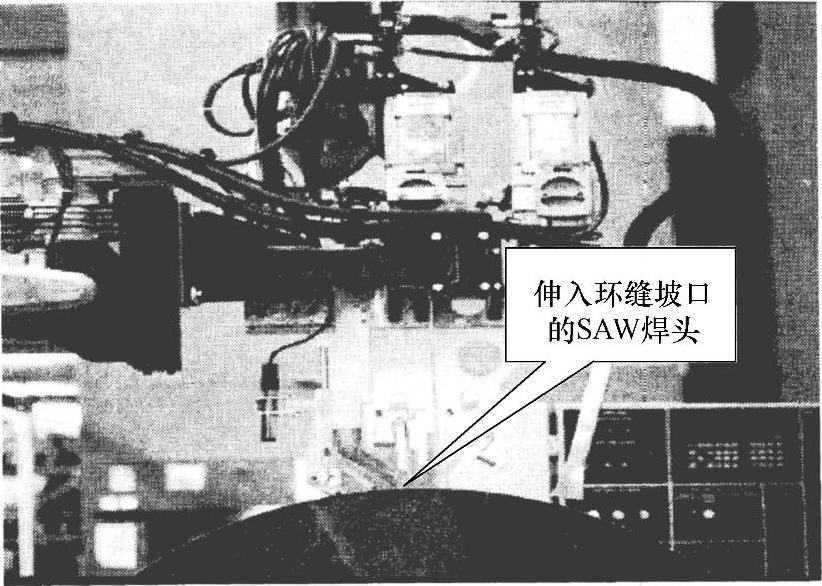

3.窄间隙埋弧焊机头

(1)窄间隙埋弧焊机头的作用 窄间隙埋弧焊机头是保证坡口两侧壁的熔合和对焊缝金属保护的核心部件,其基本功能是实现电极的可靠导电、电弧摆动及对电弧和熔池的保护。它是实现窄间隙埋弧焊工艺的执行机构,具有以下作用:

1)向焊接区输送焊丝。为了能顺利地将焊丝(焊带)输送到焊接区,必须有一套校直机构。

2)焊剂的送进和回收。窄间隙埋弧焊是依靠焊剂来保护熔池,通过焊剂斗将焊剂输送到焊接区,并通过焊剂回收机构回收未熔化的焊剂。焊剂的送入和回收管分别安装在焊枪的前后两侧,与机头本体无关,从这点来说,焊枪的结构要简单一些,仅需解决焊丝导电和摆动,以保证焊接过程稳定和焊缝侧壁熔合良好。

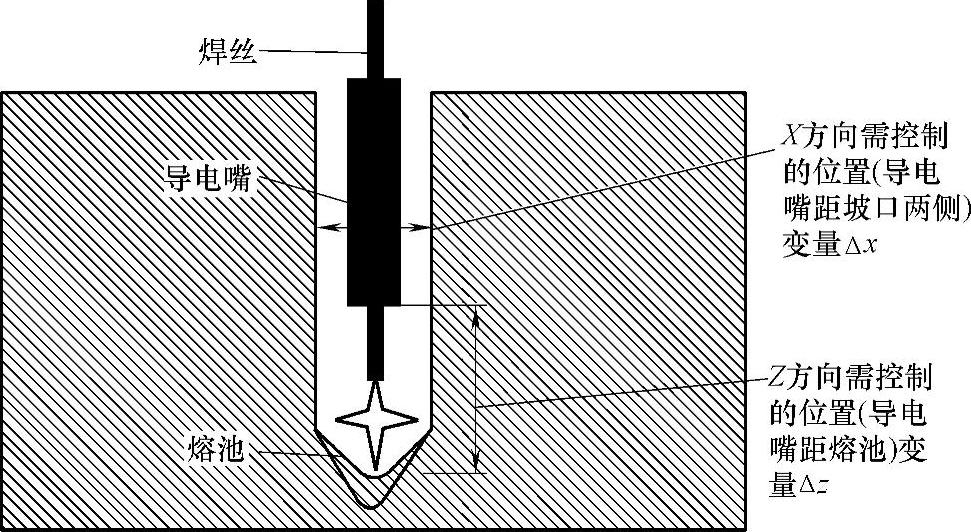

3)焊接过程中必须有将导电嘴在三维空间进行移动的自动控制系统,如图4-3所示。导电嘴在Z方向上的位置移动,即导电嘴随焊缝焊道的起伏不断调节导电嘴,使其距焊缝表面的距离保持恒定。导电嘴在Y方向上的位置移动,即焊接方向上的焊接速度控制。对于不同的埋弧焊系统,焊接速度控制的机械系统结构也不同,例如最常用的焊接小车埋弧焊机,导电嘴在Y方向上的焊接速度控制,是控制焊接小车的爬行速度,而最终归结为对小车驱动电动机的转速控制;而对悬臂梁式埋弧焊机械系统结构来说,对导电嘴在Y方向上的焊接速度控制,实际是对悬臂梁纵向平移速度的控制,最终归结为悬臂梁驱动电动机的转速控制。

图4-4是一种窄间隙自动埋弧焊机头的机械结构。通过该机头将焊丝、焊剂、焊接电流送入焊接区,同时还要将没用完的焊剂随时回收。

图4-3 导电嘴三维(X—Y—Z)位置移动示意图

图4-4 通用悬臂式窄间隙埋弧焊机(ESAB)

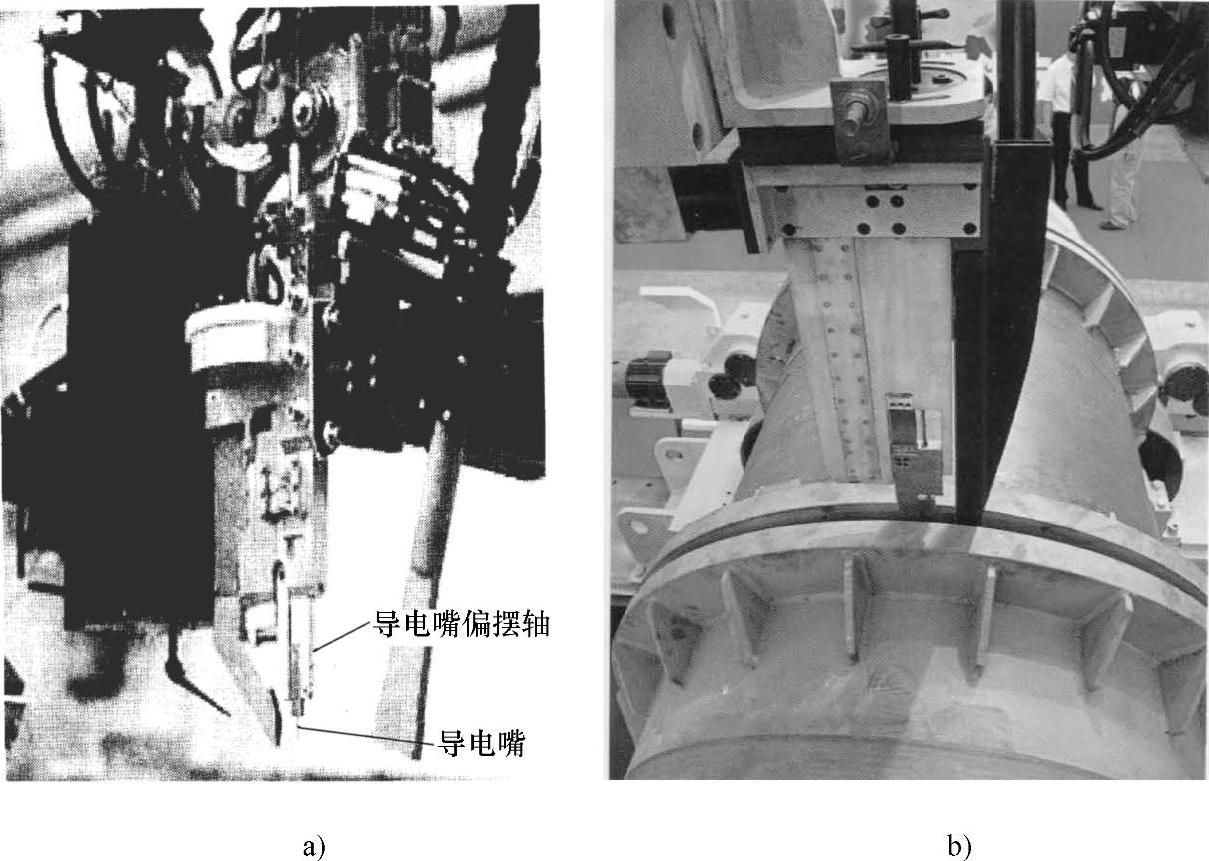

为了适应窄间隙埋弧焊的焊件坡口,焊嘴端部设计成扁平状。为适应窄间隙埋弧焊特有的焊接工艺要求,焊嘴导电嘴的出丝口设计成既可处于中间位置,也可以围绕偏摆轴左右偏摆,如图4-5所示。

(2)焊丝摆动方式 一般导电嘴偏摆装置设计成液压驱动,以适应埋弧焊焊丝较粗、偏摆机械阻力较大的特点。偏摆液压装置可以调节偏摆阻力,使导电嘴偏摆在某一恰当角度也可以锁定导电嘴于中间位置;从焊接方向看,处在机头最前位置的是坡口跟踪装置,采用的检测装置属于光电—机械式坡口检测装置。

在窄间隙埋弧焊时,为了保证坡口两侧壁的熔合良好,往往采用焊丝摆动措施。但由于窄间隙埋弧焊焊丝较粗,刚度大,要实现焊丝摆动相对困难,导电嘴有三种焊丝摆动方式。

1)弯曲导电板/杆回转式。在焊枪的导电板/杆下部,带有较大前倾角(约20°),有利于焊丝导电。当导电杆转动时,能实现焊丝摆动,其中导电杆式的焊枪特别适用于圆弧形的窄间隙焊缝。

2)扁平导电板摆动、导电嘴为弹簧压紧式。即在扁平的焊枪下部有一可左右摆动的导电板,气动或电动摆动轴转动拨叉杆,使下部焊枪以摆动轴为轴心左右摆动,导电嘴为两瓣弹簧压紧,该焊枪是目前的主导结构。但由于长时间工作,弹簧发热导致压紧力下降,导电嘴的导电性能下降,该机构目前已得以改进。

图4-5 导电嘴的偏摆机构及窄间隙埋弧焊机头

机头上配有14mm厚比较坚固的焊接导电装置,导电装置底部为弹簧夹紧的防磨损的导电嘴,导电装置安放在一个轴上,通过这个轴,机头与坡口侧壁的夹角可以进行调整。这种设计使导电嘴非常坚固,并保证机头对侧壁的角度可以调整。机头从一面转到另一面焊接的动作是由气动元件完成的。

3)扁平导电板摆动、整体倾斜导电嘴式。其基本结构与弹簧压紧式导电嘴相似,为了改善焊丝导电性采用带倾角的导电嘴,依靠焊丝自身弹性对导电嘴斜面施加压紧力,并具备导电嘴磨损大的自身补偿功能,保证焊丝可靠导电。采用交流伺服电动机来摆动焊枪,不受气压限制且可在焊接过程中微调焊枪摆角。

这三种焊枪的结构比较见表4-6。此外,窄间隙埋弧焊焊枪的结构在不断改进。第一代为单丝窄间隙SAW焊接机头(单丝、机械式焊缝跟踪);第二代为单丝窄间隙埋弧焊接机头(单丝、激光焊缝跟踪);第三代为双丝窄间隙埋弧焊接机头(双丝、激光焊缝跟踪)。

表4-6 三种窄间隙焊枪的结构比较

4.焊缝跟踪

窄间隙埋弧焊设备中除了一些基本功能外,还具有一些关键的功能。例如,必须具有可靠的双侧横向与高度的自动跟踪功能;每条焊道必须保证与坡口侧壁的均匀良好熔合,但又不能过多地熔入母材金属,因母材的含碳量一般较高;焊道应尽可能薄而宽,可以充分利用后一道焊道焊接时的热量对前一道焊道的热影响区进行有效的热处理,改善过热粗晶区的性能;具有较高的熔敷效率,既提高焊接生产率,但又不对母材造成较大的热输入而损害母材热影响区性能等。

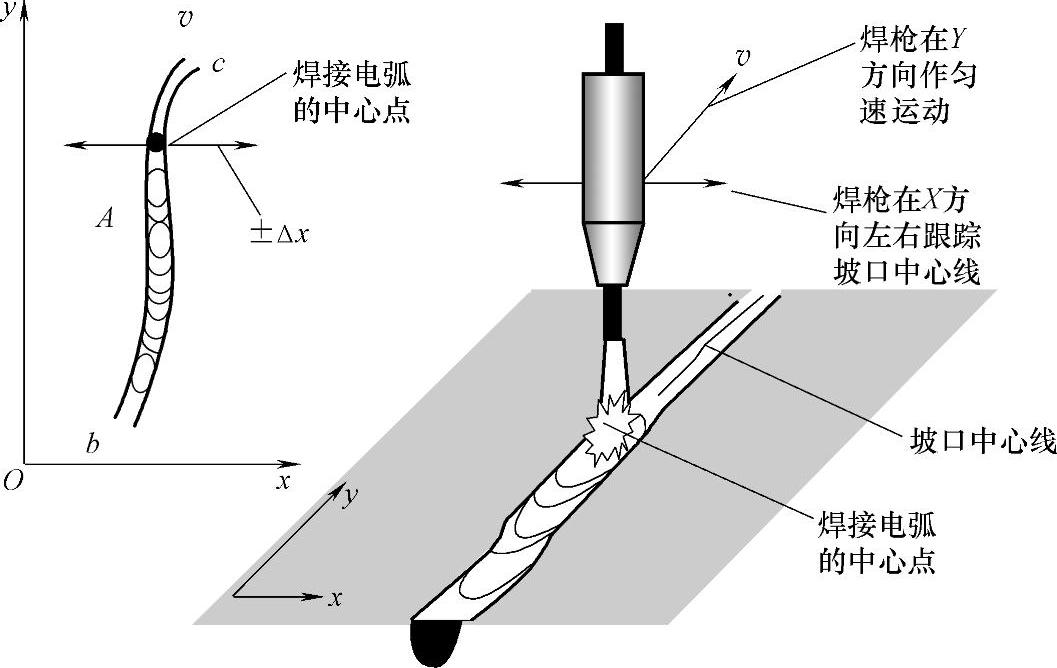

焊缝跟踪是窄间隙焊接中的关键技术之一。为了保证焊枪始终处于正确位置和过程自动化,必须全程跟踪坡口的侧壁和焊缝高度。

焊缝跟踪的基本原理如以下所述,在焊接过程中,导电嘴在焊缝的宽度方向必须一直处于居中位置(见图4-6),即导电嘴在X方向上的位置控制,通常称为焊缝跟踪。严格地说,导电嘴焊缝跟踪应是焊接坡口跟踪,如图4-7所示。窄间隙埋弧焊的导电嘴的焊接坡口跟踪实际情况是:在焊接过程中,通过检测系统一直检测导电嘴的中心线距焊件坡口两侧的距离偏差变量±Δx,只要有位置偏差变量±Δx产生,就将这一变化送至导电嘴的位置控制执行机构,执行机构驱动水平滑板使焊头在X轴方向水平移动;根据位置偏差变量±Δx使机头产生反向位移(即正向偏差变量产生反向位移、反向偏差变量产生正向位移),从而使导电嘴一直保持居中位置。

图4-6 窄间隙埋弧焊导电嘴X—Z位置控制示意图

图4-7 焊缝跟踪的几何含义

(1)跟踪模式 窄间隙埋弧焊设备中的跟踪系统,一般具有横向和高度两维跟踪功能。坡口横向跟踪的目的是保证焊丝端距两侧的距离不变,有多种跟踪模式。

1)单侧跟踪 仅保持焊枪至坡口内一侧的距离不变,由于不跟踪另一侧,当出现焊件装配精度或焊接时坡口收缩变形等问题,就会导致在焊接另一侧时出现问题。

2)双侧跟踪 保持焊枪在坡口的中心,两个横向跟踪爪(触头)始终与坡口侧壁保持弹性接触,横向跟踪采用高精度角位移传感器作为传感元件测量焊件的横向位移窜动量,通过控制系统调节横向跟踪溜板,控制焊枪(焊丝)与焊件侧壁的距离并保持恒定。采用双侧跟踪传感器,分别以坡口的两侧侧壁为跟踪基准面,使焊枪保持在坡口中心。这种跟踪模式是随着焊枪提升,焊丝至侧壁的距离会逐渐增大。由于焊丝端离侧壁距离越来越远,势必要影响到侧壁的熔合,必须及时修正焊枪的中心。

横向跟踪传感器上的两个跟踪爪(触头)在跟踪时处于放开状态,两个跟踪爪(触头)与侧壁弹性接触,当需要停止横向跟踪时,两个跟踪爪要收回:PLC控制横向跟踪传感器上的两个收爪轮(里、外)向里推到底再旋转90°,然后松开就可以收回两个横向跟踪爪。当焊枪及跟踪机进入坡口需要跟踪时,将传感器的两个收爪轮向里推到底再旋转90°,然后松开就可以放开两个横向跟踪爪(触头)与坡口侧壁弹性接触。

3)双侧交替跟踪 激光检测点与焊丝指向同步,即焊丝指向左侧时,激光点检测焊枪中心至左侧根部的距离,保持焊丝端部至左侧壁的距离不变,反之亦然。其优点是对坡口的加工和对焊件的装配精度要求不高,对焊接时坡口收缩变形也不敏感。随着焊枪的提升,焊丝至侧壁根部的距离保持不变,从而保证两侧熔合良好。这对有一定角度的坡口具有重要意义。由于焊缝跟踪的关键是要保证焊丝端至侧壁的距离保持不变,因此交替跟踪坡口侧壁是较为合理的。(https://www.daowen.com)

高度跟踪机构也采用接触式跟踪方式,高度跟踪轮始终与焊件的焊道表面弹性接触。高度跟踪采用高精度位移传感器作为传感元件,测量焊件焊道表面的高度误差,通过控制系统调节高度跟踪溜板控制焊丝的伸出长度。

跟踪系统在手动状态下,扳动十字开关下降键,将焊枪下到坡口内。放开两个横向跟踪触头。扳动十字开关键,调整焊枪焊丝端头与坡口侧壁的距离,双丝焊接时,一般距离为3~3.5mm。此时,操作控制箱的POD显示屏显示有控制系统测量的横向跟踪数据,横向跟踪测量数值范围为0~20mm。将“横左或横右跟踪测量数值”存入“跟踪参数设定修改”中的“横左跟踪或横右跟踪设定值”。高度跟踪传感器调整与横向跟踪传感器调整道理相同,焊丝的伸出长度一般调整至35mm,高度跟踪测量数值范围为0~25mm。将测量数值存入“跟踪参数设定修改”中的“高度跟踪设定值”。

(2)跟踪方式 窄间隙埋弧焊的焊缝跟踪主要采用机械—光电跟踪装置,坡口侧壁的机械接触传感装置,即机械式靠轮或机械式位移传感器以及激光跟踪方式。常用的激光跟踪达不到如此深坡口的跟踪。近几年来,已开发出在深坡口内的激光跟踪器。还有能够获得电弧图像的工业电视监视装置和反馈装置。

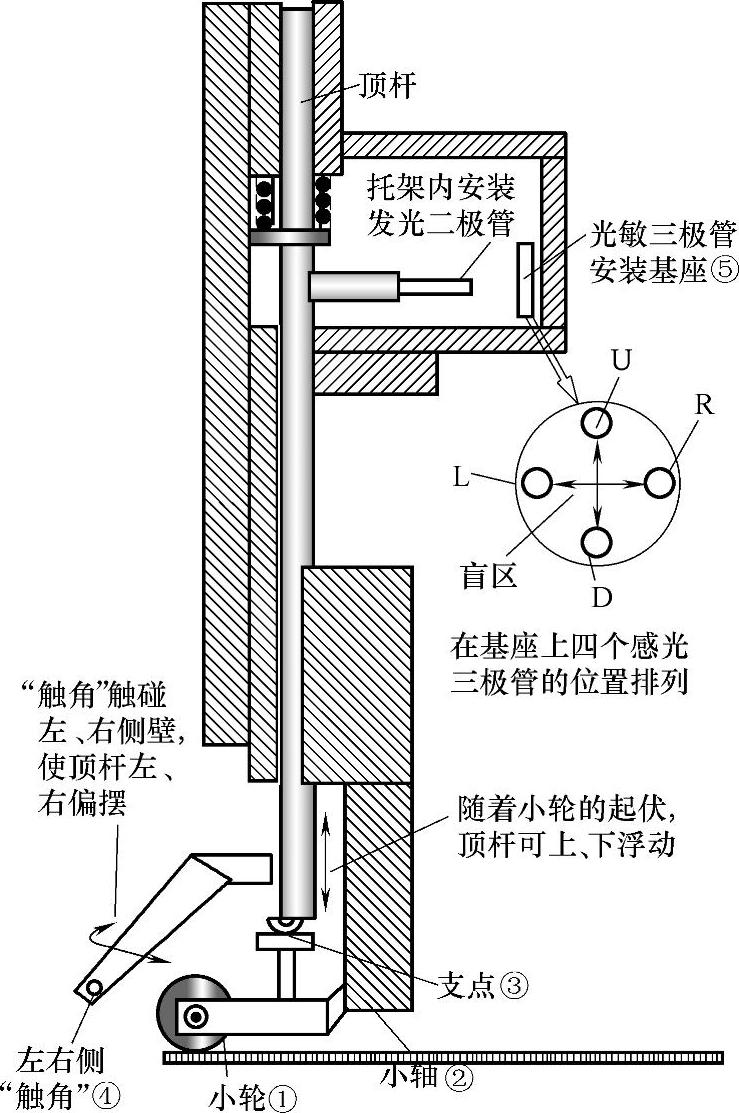

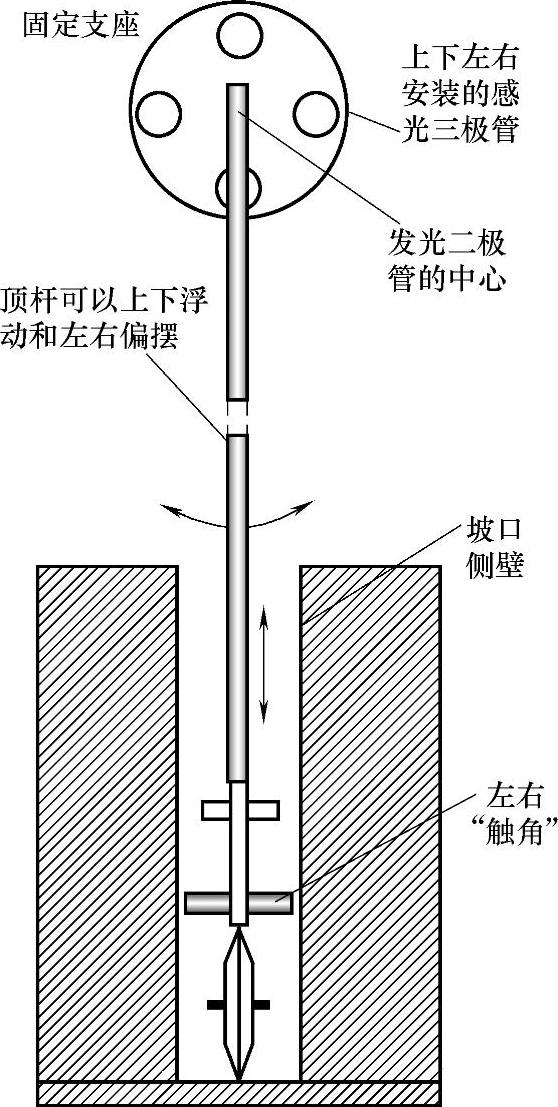

1)机头的机械—光电焊缝跟踪系统 机械—光电式导电嘴横向和高度两维跟踪检测系统的基本原理如图4-8所示。深度导向小轮①与坡口底缘(或焊道)直接接触,并可绕小轴②随着坡口底缘高度变化而上、下浮动,从而在支点③处使顶杆上、下运动;在顶杆上还同时安装有坡口壁侧向探测导向销④(“触角”)。左右两边均有侧向导向销,当导向销接触坡口两侧壁时,都会被侧壁顶回,从而使安装发光二极管的托架围绕导杆轴产生顶杆偏转。

顶杆偏转从而使托架随之偏转。而在固定支座的垂直方向和水平方向分别安装四只光敏晶体管,它们都可以接收到由发光二极管发出的光通量,如图4-9所示。

图4-8 坡口的检测(传感器)系统构成

图4-9 坡口传感器的工作零位

垂直方向上的U和D光敏晶体管分别检测机头相对于坡口底部给定深度的升起和下降的位移量±Δz,如图4-10所示。

横向方向上的L和R光敏晶体管则检测机头纵向中心线相对于坡口侧壁的左右偏移量±Δx,如图4-11所示。

焊前调整时,可通过传感器上的调节螺钉使发光二极管中心点恰好与四只三极管的中心重合,这就是坡口跟踪的起点。

图4-10 焊道底部不平引起小轮轴心出现高度方向偏差±Δz

图4-11 坡口侧面不平直引起顶杆 中心线出现水平偏差±Δx

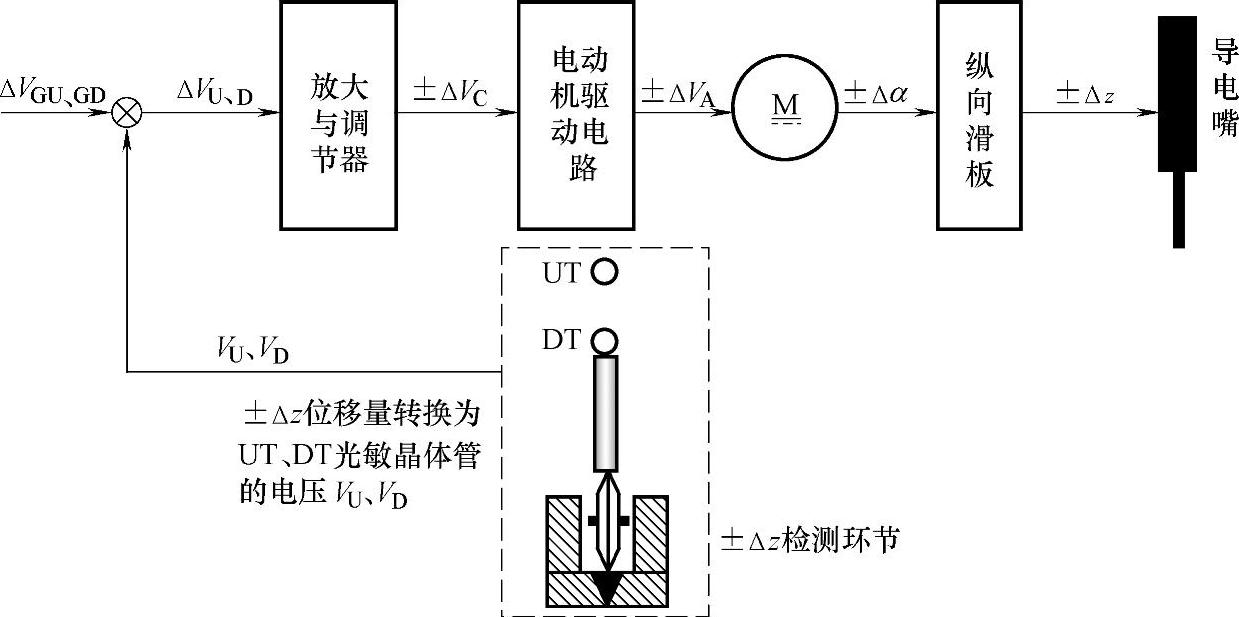

跟踪执行机构是两台直流电动机分别驱动的横向滑板和纵向滑板,如图4-12所示。单台跟踪执行机构的控制电路结构如图4-13所示。图4-13中,UT、DT表示两只纵向安装的光敏晶体管,当其中任一只接收到来白发光二极管光通信号±Δz偏差信号后,就立即转变为电压信号VU、VD。VU由上限光敏晶体管UT输出,VD由下限光敏晶体管DT输出。

图4-12 跟踪执行机构及纵向滑板、横向滑板结构

图4-13 纵向滑板驱动的机电系统

对图4-13所示的纵向滑板位移负反馈控制电路来说,电压信号VU、VD就是±Δz位移负反馈信号;而±Δz位移给定电压信号ΔVGU,GD实际上隐含在坡口传感器的结构中,即图4-8中四只光敏晶体管的“盲区”。只有当发光二极管光线扫过光敏晶体管的“盲区”后,光敏晶体管才有电压信号VU、VD产生。由于实际坡口传感器中,四只光敏三极管的“盲区”区间很小,因此可以满足焊接工艺对控制系统的控制精度要求。电压信号VU、VD实际上也就是偏差信号电压ΔVU,D。ΔVU,D经偏差放大器放大,再送入晶闸管功率放大器,作为控制纵向滑板上、下运动的电动机的驱动功率信号,即晶闸管功放电路的输出就是使纵向滑板伺服用电动机SDV产生不同旋转方向的电枢电压±ΔVA。

同理,横向安装的光敏晶体管LT、RT,检测到±Δx后,通过偏差放大器、晶闸管功放电路,最后输出使水平滑板伺服电动机SDH产生左右方向的旋转电枢电压±VHA。

焊前调整焊嘴潜入坡口底部的到位控制,也是通过同一套系统实现的。其原理为:焊机启动,首先调整发光二极管的零点位置;然后开启纵向驱动电动机,焊头开始向焊缝坡口底部送进;一旦传感器的导向轮接触到焊缝底部,顶杆被上顶,使发光二极管上移;碰到上限光敏三极管UT后,立即发到位信号使电动机停止转动。

同理,焊头向焊缝坡口底部送进过程中,只要顶杆上的左右“触角”碰到坡口左右壁,都会使横向滑板朝离开坡口壁方向移动,也就是使导电嘴基本保持在坡口中间位置。

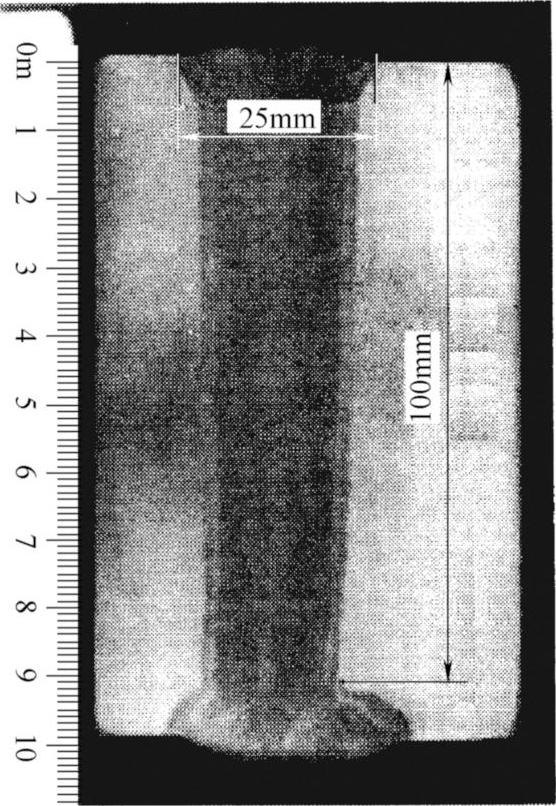

使用窄间隙埋弧焊自动跟踪系统得到的厚板接头焊道如图4-14、图4-15所示。由图可知:鱼鳞状焊道非常工整,焊趾位置熔透良好,若没有高性能的焊缝跟踪系统不可能达到其焊接工艺要求。因采用良好的焊缝跟踪系统,保证了焊件的输入热量少,从而使得焊接热影响区窄,这就使窄间隙埋弧焊能获得优于普通埋弧焊的焊接质量。

图4-14 窄间隙埋弧焊焊缝

图4-15 高性能焊缝跟踪系统窄间隙埋弧焊 的鱼鳞焊道与热影响区

2)机械式跟踪 机械式靠轮直接靠在坡口侧壁,通过一套随动机构使焊枪始终保持在坡口中心。机械式位移传感器采用多组机械式的位移传感器伸入坡口内部,分别对坡口两侧和焊缝高度进行检测,通过伺服机构及时修正焊枪位置。整个传感器体积较大,且要考虑适当冷却。以下介绍一种机械式跟踪方法。

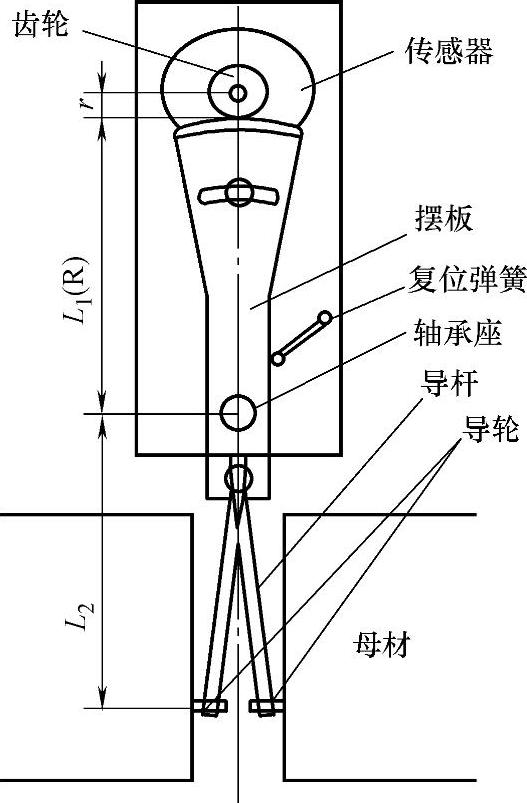

焊缝跟踪系统的机械结构如图4-16所示。焊缝跟踪系统由以下4个部分组成一个杠杆机构,分别是旋转电位器和齿轮、扇形摆板、检测导杆、复位弹簧。在进行窄间隙焊接的过程中,两个导轮借助于拉力弹簧始终紧贴住焊件的侧壁。开始时,通过调整使得焊枪相对焊缝中心线保持对中,此时,两侧壁检测系统角位移传感器输出电压差为零;一旦因坡口位置变化或焊枪行走机构安装误差使焊枪偏离中心线,则两侧壁检测系统角位移电位器产生压差ΔU。由于预先已经设定了一个窗口阈值,通过将此窗口阈值与得到的电压差值ΔU比较,判断是否要调节焊枪当前位置。当电压差值等于窗口阈值时,系统认为此时焊枪仍然处于居中位置,不用调节焊接过程可以继续进行;一旦电压差值ΔU超过窗口阈值时,则必须向相反方向调整焊枪位置。

图4-16 焊缝跟踪系统的机械结构

当然,系统对检测到的ΔU需进行放大,然后转换为步进电动机驱动脉冲,其中放大的倍数由两部分决定:机械杠杆的放大倍数U1和摆板大齿轮与电位器小齿轮的半径比例关系U2。对于机械杠杆而言,放大倍数U1可简单地表示为U1=L1∶L2(L1表示扇形摆板的半径,L2表示导向轮与轴承座在纵轴方向上的距离),由于结构的原因,放大L1和缩小L2的量是十分有限的。本系统中U1的值接近2。信号放大的主要途径在于合理地设计大齿轮的半径R及选择适当半径的电位器齿轮r。因为,U2=R/r,可以将U2充分放大,得到理想中的U值。本系统中二者半径的比值设定为15∶1,很好地解决了信号放大这一非常困难的问题。

焊缝跟踪系统以焊枪位置作为控制对象,焊枪相对于焊缝中心偏移作为调节量,步进电动机作为伺服电动机,控制电路以CPU为核心。跟踪系统对大幅值、长脉宽信号具有较好的响应能力,系统对焊接过程中坡口内侧壁上出现的小颗粒物质(颗粒直径小于3mm)也具有较强的抗干扰能力。

3)激光跟踪 受激光头性能的限制,激光头和焊件表面的距离一般限制在200mm以内,跟踪深度也只有100mm。因此,窄间隙深坡口内的激光跟踪成为一个难点。一种新型简单、可靠的激光跟踪技术是直接采用一个激光位移传感器,通过扫描,检测坡口内不同点的高度参数,经与基准值比较,确定坡口侧壁的偏差位置和焊缝高度,由十字伺服机构实现对深坡口侧壁和焊缝的高度跟踪。

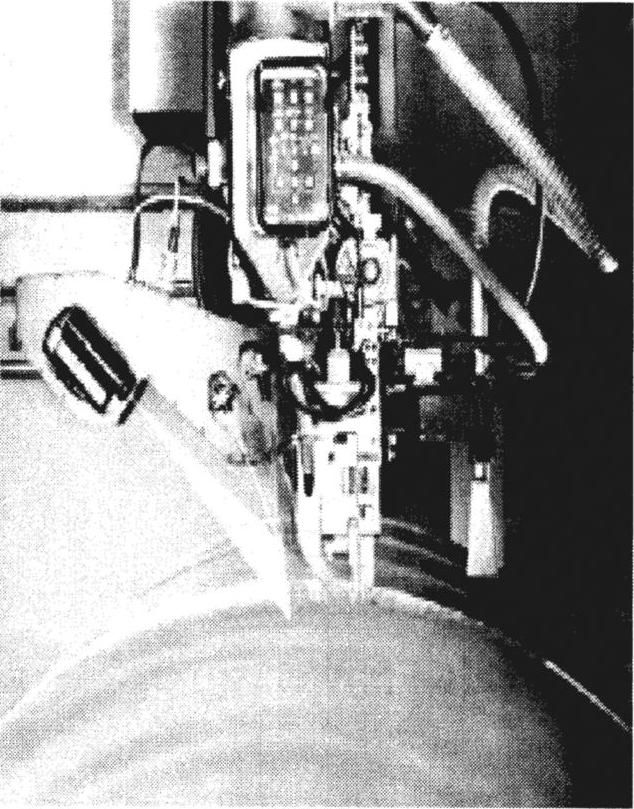

图4-17是采用激光与光纤技术、光电-机械式坡口检测装置用于窄间隙埋弧焊、双丝埋弧焊的焊头坡口跟踪。

图4-17 激光跟踪的窄间隙埋弧焊机

高精度激光传感器可距离焊件表面400mm。其特点是激光头远离焊件,不受焊件热量的影响。检测坡口深度最深可达350mm。跟踪系统简单,一个激光头具备了焊缝跟踪和焊枪高度跟踪两种功能。焊枪能自动寻找焊缝中心,自动到达焊接位置。与常规的跟踪不同,不是跟踪焊缝中心,而是与焊枪摆角的方向同步,分别跟踪焊缝左右侧壁,焊丝端至侧壁距离保持不变。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。