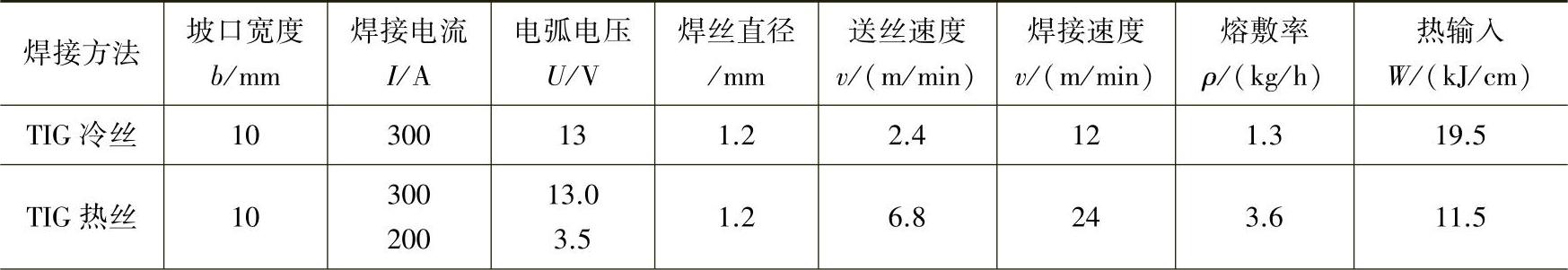

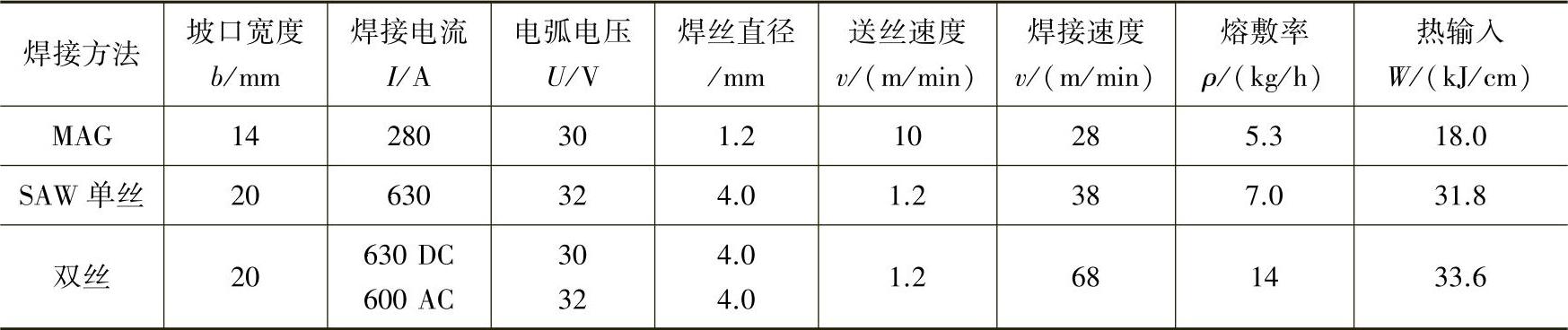

窄间隙埋弧焊(NG-SAW)、窄间隙钨极氩弧焊(NG-TIG)和窄间隙熔化极气体保护焊(NG-GMAW或NG-MIG/MAG)三种窄间隙焊接方法,已形成了三种窄间隙焊接系统,典型参数见表4-3。从表中可以看出,窄间隙热丝TIG焊的热输入最小,窄间隙双丝SAW焊的熔敷率最大。

表4-3 三种窄间隙焊主要参数和能力的比较

(续)

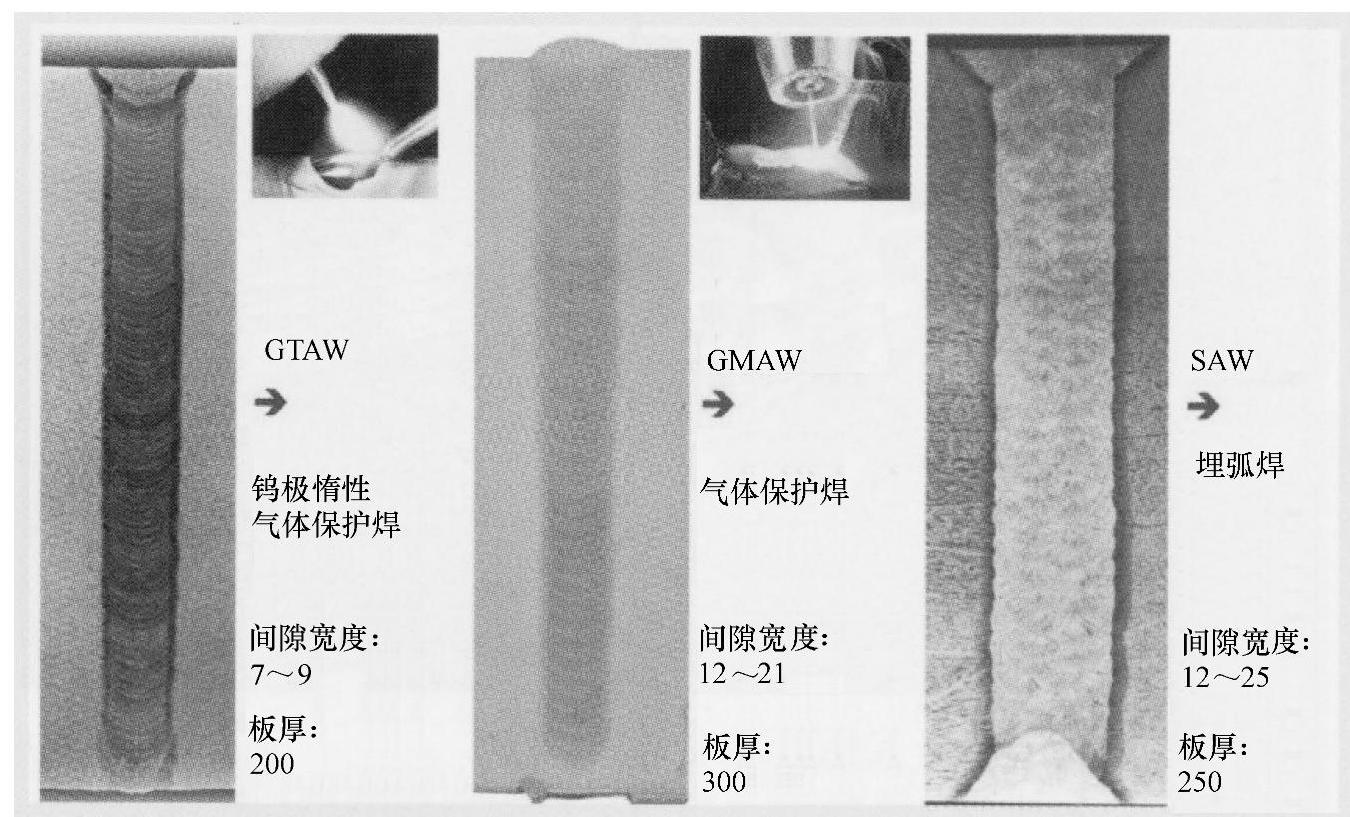

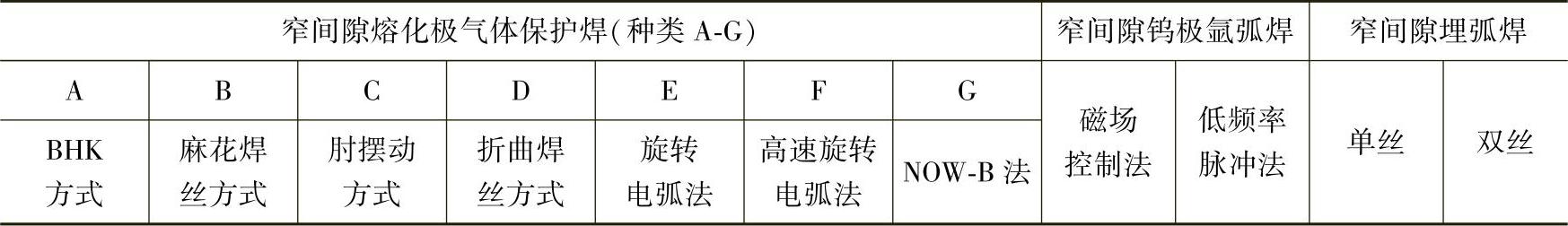

每种焊接方法固有的特性直接影响到其推广使用。窄间隙埋弧焊(SAW)将普通埋弧焊的优点与窄间隙的特点结合在一起,采用粗丝甚至双丝,具有较高的熔敷率,对接头的装配质量要求不严,焊接质量易保证,虽然热输入相对较高,但在允许范围内,与窄间隙气体保护焊(NG-TIG、NG-MAG)相比,较易推广,因此窄间隙埋弧焊应用越来越广泛。为了发挥窄间隙气体保护焊热输入小的优势,弥补熔敷率低的缺点,通过尽可能缩小焊枪尺寸,改进保护气体对电弧和熔池的保护效果,减少坡口宽度以降低坡口的填充量,缩短焊接时间等措施,提高焊缝质量,扬长避短,提升其竞争力,扩大其使用范围。三种窄间隙焊获得的焊缝如图4-2所示。三种窄间隙焊焊接方法的应用形式见表4-4。

图4-2 三种窄间隙焊(NG-TIG、NG-MIG/MAG、(NG-SAW)的焊缝(www.daowen.com)

表4-4 三种窄间隙焊焊接方法的应用形式

BHK方法是采用气体保护电弧的多层单道焊接,常应用于火力发电、原子能发电及化学成套装置的大型焊接结构,多应用于50~250mm厚的钢板,该方法提高了接头性能,特别是韧性,而且操作简单、废品率低,因而得到了广泛应用。麻花状绞丝电弧焊只适用于平焊,焊丝端部不需要做机械摆动,利用焊丝自身的特性使电弧进行旋转运动,极好地解决了坡口侧壁未焊透的缺陷,在焊接板厚大于50mm时,可以大幅度地降低生产成本。肘摆动方式最大的特征是使细焊丝(直径1.0mm、1.2mm)在送丝过程中“弯曲”,在进入焊枪之前按弯曲的曲率送入环形机构,再通过导电嘴使焊丝的指向固定,它依靠环形机构往复运动(焊枪不动)来摆动电弧。这种方法虽然操作简单,但焊接机构庞大,且只能通过目视来改变摆动角度,以防止出现侧壁未熔合现象,同时必须调整摆幅及摆动频率,使摆动频率与焊接速度之比大于1.2,才能保证整个焊道坡口两侧不产生缺陷。另外,只有使焊道表面形状平滑或呈凹形,才能防止夹渣,所以肘摆动方式很难推广。旋转电弧法和高速旋转电弧法都是通过一种驱动装置将电弧旋转起来的方法。其对坡口精度和焊接参数要求严格,却解决了导电嘴的磨损、焊丝的材料特性、焊丝盘卷本身的翘曲弯折造成焊丝不规则摆动等问题,但由于焊枪自动对中控制是一个极为重要的条件,需采用各种控制方法,如检测电弧位置的电弧传感器控制法,才能确保焊接过程的稳定性和焊枪自动对中,所以有待进一步的发展。NOW-B方法主要应用于建筑工地,已逐渐被淘汰。

表4-5是NG-TIG与NG-GMAW和NG-SAW的横向技术对比。从表4-5可知,NG-TIG焊除熔敷率比其他两种窄间隙焊较低外(熔敷速率一般为20~30g/min,为NG-GMAW和NG- SAW的1/3左右),在其他几项指标上都具有优势。其焊接过程无飞溅,焊接过程稳定性高,不需要清渣,也比较容易解决窄间隙侧壁熔合关键问题。由于其焊接热输入较低,焊接坡口截面尺寸小,焊接热影响区比其他两种窄间隙焊接方法更窄,故其焊缝质量高,焊接接头的抗裂性好。NG-SAW虽然熔敷率高,但是需要层间清渣,并且容易造成夹渣、气孔等缺陷,且其焊接热输入大,焊缝性能和接头性能相对NG-TIG焊要低一些。此外,NG-SAW焊接位置受到限制,仅限于平焊和横焊位置。NG-GMAW虽然熔敷率高,生产效率高,能够进行全位置焊接,但其最大的缺点是侧壁不易熔合和焊接飞溅较大,焊接稳定性较差,这是制约NG-GMAW应用最主要的原因。

表4-5 常用窄间隙弧焊的优缺点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。