与常规焊接方法相比,窄间隙焊的优点如下:

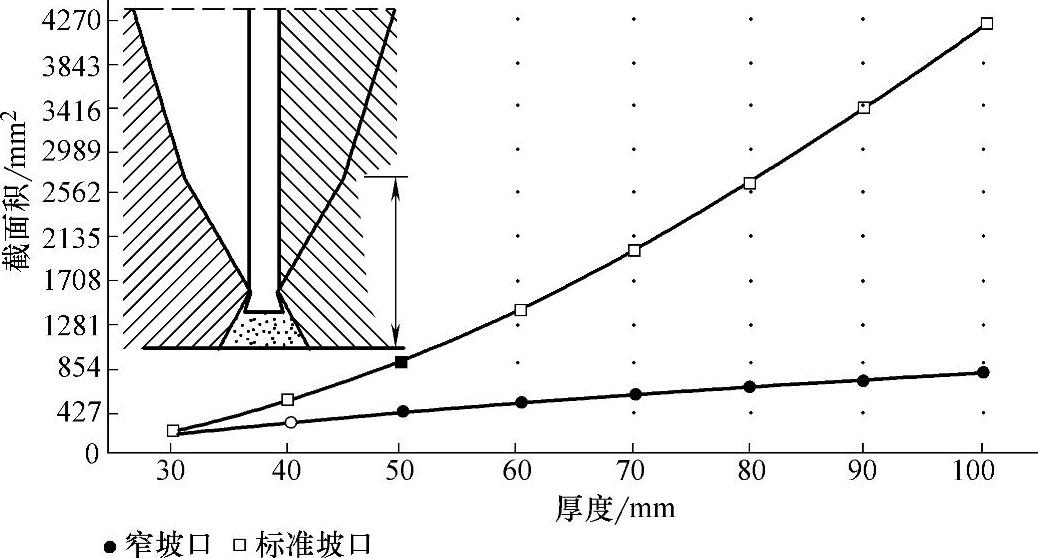

(1)生产率高 图4-1是典型的标准坡口和窄间隙焊接接头截面积的比较,焊缝截面积大幅度减小(减小50%~80%),从而窄间隙焊可显著提高焊接效率。

窄间隙焊接接头和常规标准坡口焊接接头截面积的比较如图4-1所示。

(2)省材节能 因焊缝截面积小,焊缝所需熔敷金属少,而且坡口为I形或U形,母材加工量也少,所以节约母材和焊丝消耗,同时也节约电能消耗。

(3)提高焊接质量,改善接头韧性 窄间隙焊采用多层焊接,前道焊道对后道焊道起回火作用,后道焊道对前道焊道起预热作用,使焊接接头具有较高的力学性能。

(4)减少焊接变形 热输入相对较小,热影响区缩小,冷却速度较快,使接头焊后的残余应力、残余变形明显减小,焊件变形小。(www.daowen.com)

(5)易于实现生产过程自动化。

因此,窄间隙焊在国内外广泛应用于厚板焊接,在焊接界甚至将窄间隙焊和激光焊并称为21世纪最适合于厚板焊接的两种方法。

但窄间隙焊也同样存在着不少有待改进的地方:焊接修补困难;要求操作人员有较高的焊接技能;要调整焊丝对准坡口位置;增加装配时间等。造成这些缺点的原因可能是由于焊接装置自身摆动机构复杂,或者没有特定的电弧传感器跟踪系统等原因造成的。对于窄间隙熔化极气体保护焊而言,焊机、导电嘴、焊接精度以及跟踪系统是有待改进的方面;而窄间隙钨极氩弧焊所要求的高精度的电源特性和窄间隙埋弧焊的控制系统也需要研究改善。人们通过许多方法来改进这些不足,如利用焊丝的特性、减少及消除附加的特殊摆动机构、安装先进的跟踪系统代替传统的目视方法等,将窄间隙焊接技术更广泛地应用于生产实践中。

图4-1 窄间隙焊焊接接头和常规标准坡口焊接接头截面积的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。