1.CMT焊接技术

CMT是Cold Metal Transfer的字头缩写,CMT工艺就是冷金属过渡工艺,是一种新的短路过渡形式的熔化极气体保护焊,属于MIG/MAG焊。与普通MIG/MAG/焊相比,冷焊技术有显著特点,送丝运动与熔滴过渡可数字化协调;实现焊接电流为零状态下的熔滴过渡;在短路过渡状态下焊丝回抽运动使焊丝与熔滴分离。

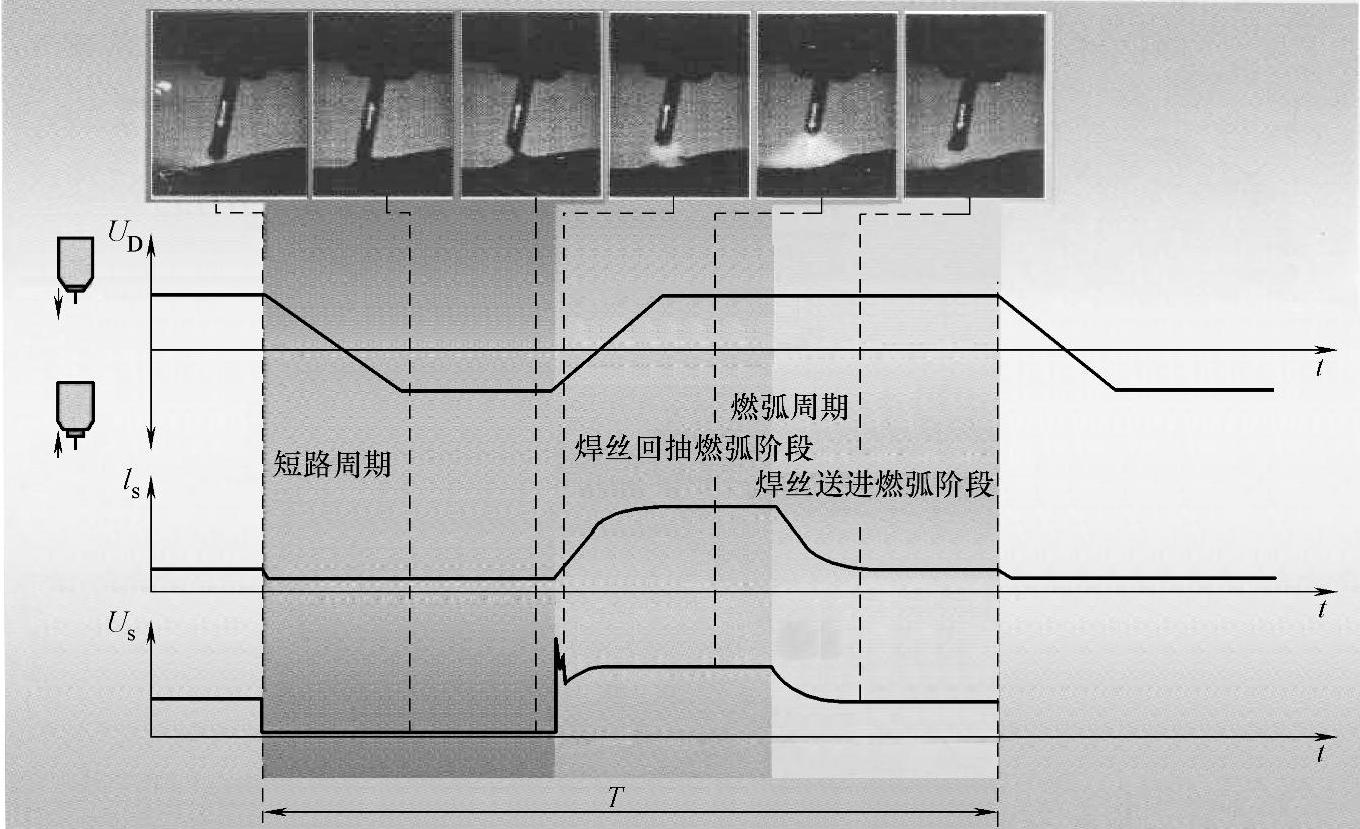

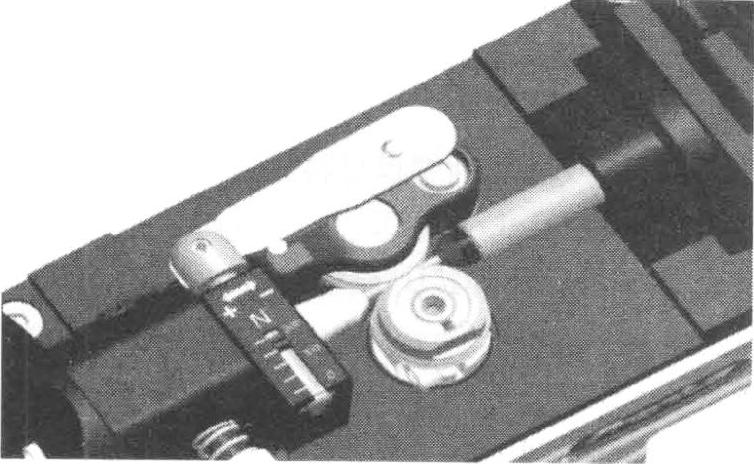

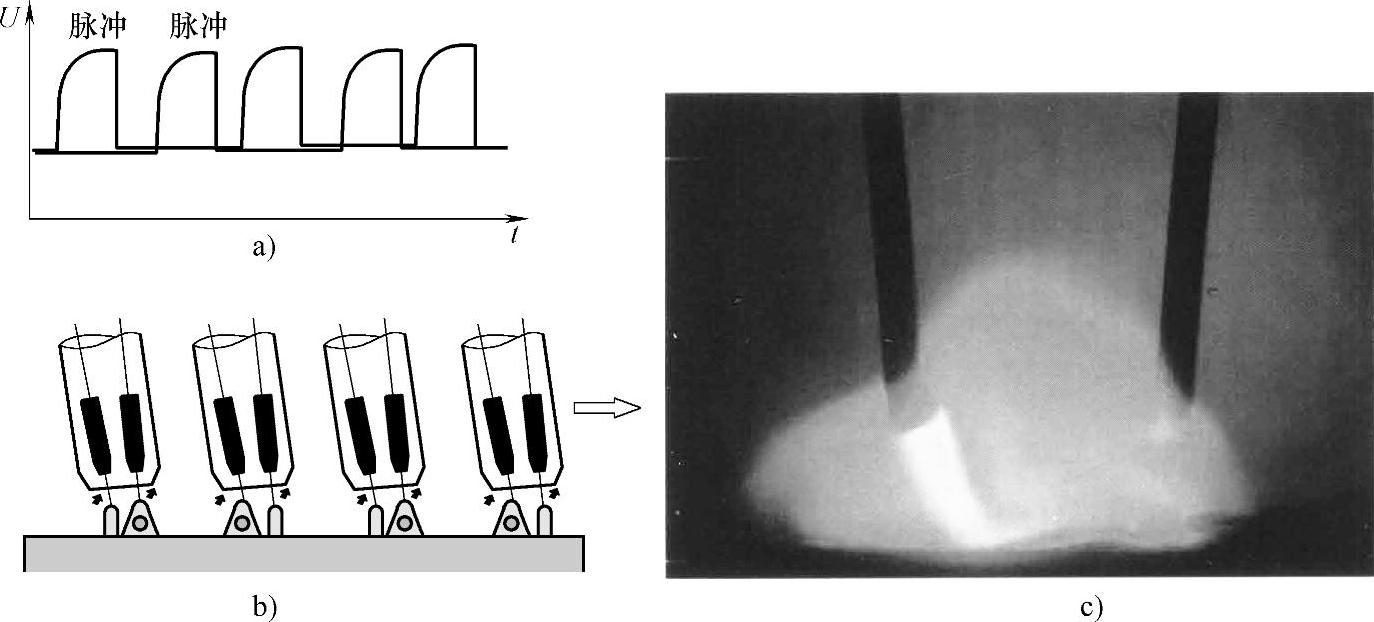

奥地利Fronius公司的CMT法是在短路过渡基础上开发的。普通的短路过渡过程是:焊丝熔化形成熔滴—熔滴与熔池短路—小桥爆断,短路时伴有大电流(即大能量输入)和飞溅。而CMT通过特殊的波形控制减小了电弧能量输入,同时较低的短路电流也降低了短路阶段产生的电阻热,可以更精确地控制焊接热输入。在短路过渡过程中,CMT将熔滴尺寸控制在一定范围内,防止滴状过渡的发生,实现稳定的短路过渡;另外,特殊的抽拉式脉动送丝能够有效帮助熔滴脱落,避免了大的电磁力和电爆炸,显著地降低了电弧能量,有效消除了飞溅,满足超薄镀锌板与轻型铝合金材料的焊接,扩展了MIG/MAG焊在金属连接中的应用范围,CMT一个周期熔滴过渡的过程如图3-14所示。CMT具有推拉送丝特点的送丝机如图3-15所示。这种送丝机在发生短路时可反转回抽焊丝,让焊丝与熔滴分离,使熔滴在几乎无电流状态下过渡,母材熔化时间极短,起弧速度加快,热输入低,焊接变形小,搭桥能力强,焊缝美观,从根本上消除了飞溅产生的原因,其创意新颖独特,但是CMT也存在以下不足之处:

图3-14 CMT工艺电流、电压和送丝控制波形

1)送丝由送丝机驱动,回抽由焊枪上的无齿轮电动机驱动,同步协同控制要求高,系统控制过于复杂,技术难度大。

2)回抽有阻力,需要软管缓冲,反复推拉(抽送频率70Hz)会在焊丝中产生内应力,使强度低的铝合金类焊丝折断。

3)对送丝机要求高,既要完成送丝任务,又要完成焊丝的回抽任务,焊丝抽送频率达60~70Hz,因此系统的动态性能要求高,送丝设备昂贵。

图3-15 CMT送丝机

CMT工艺与传统的短路过渡一样都有短路→燃弧→短路→燃弧的周期性循环过程,不同的是CMT工艺在短路时通过焊丝的回抽来脱落熔滴,而不是增大短路电流形成缩颈来脱落熔滴。CMT工艺使用数字化弧焊电源设备,检测到焊丝与熔池短路的信号后,立即将输出的电流和电压降到几乎为零的状态,不产生短路大电流,从而减少了热输入;同时,焊丝回抽,帮助熔滴过渡到熔池中去。这种回抽的频率可以达到70Hz左右。

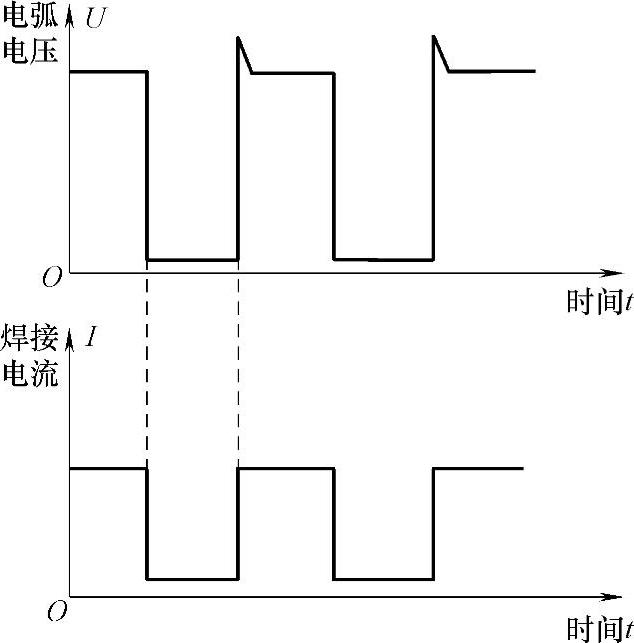

图3-16 CMT工艺的焊接电流和电弧电压波形

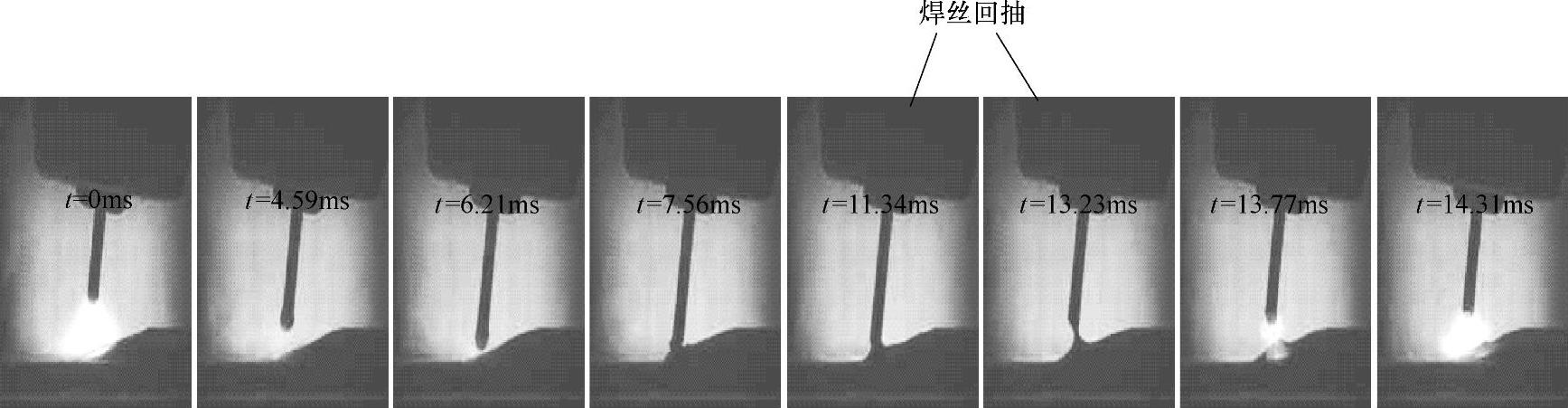

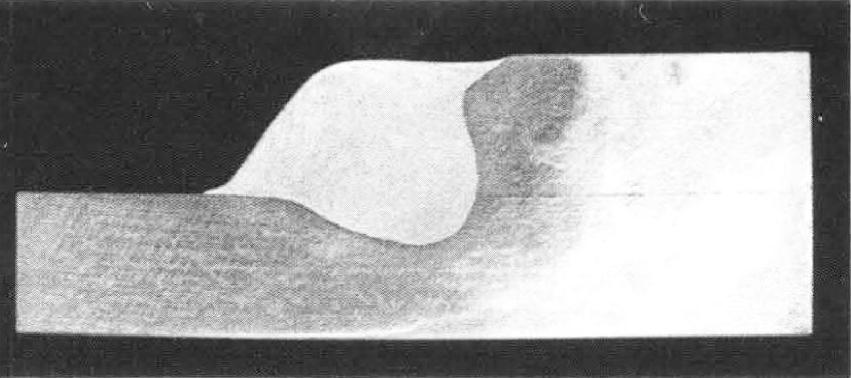

图3-16是CMT工艺的焊接电流和电弧电压波形示意图,在发生短路时电压接近于零,而电流也同时下降至极小;极小的电流大大减弱了电磁收缩力对熔滴过渡状态的影响,避免了由此产生的熔滴排斥、缩颈爆断等现象,而这些现象是使焊接过程不稳定并产生飞溅的主要因素。CMT工艺通过焊丝回抽克服短路熔滴表面张力,拉断短路熔滴,完成过渡。与传统的短路过渡焊接相比,CMT工艺热输入非常低,焊接过程稳定,基本无飞溅。图3-17是高速摄像拍摄的CMT工艺一个周期的焊接过程。

图3-17 CMT焊接工艺高速摄像

CMT工艺将焊丝的运动与焊接过程的控制结合到一起,数字化焊接电源系统不仅要处理焊接参数,还要结合这些参数来控制焊丝的运动,达到更高、更精确的焊接全过程控制;熔滴过渡过程中的焊丝回抽距离可以是固定的,非常有利于弧长的精确控制,不受焊件表面状况或焊接速度的影响。

CMT工艺热输入低,非常适合薄板焊接,焊缝成形好。实际试验中的CMT工艺焊接速度可达4m/min以上,可以焊接厚度仅0.3mm的薄板,能够用于铝及铝合金、INVAR钢(可控热膨胀特性精密合金)等焊接难度较大的材料的焊接。

2.变极性CMT工艺

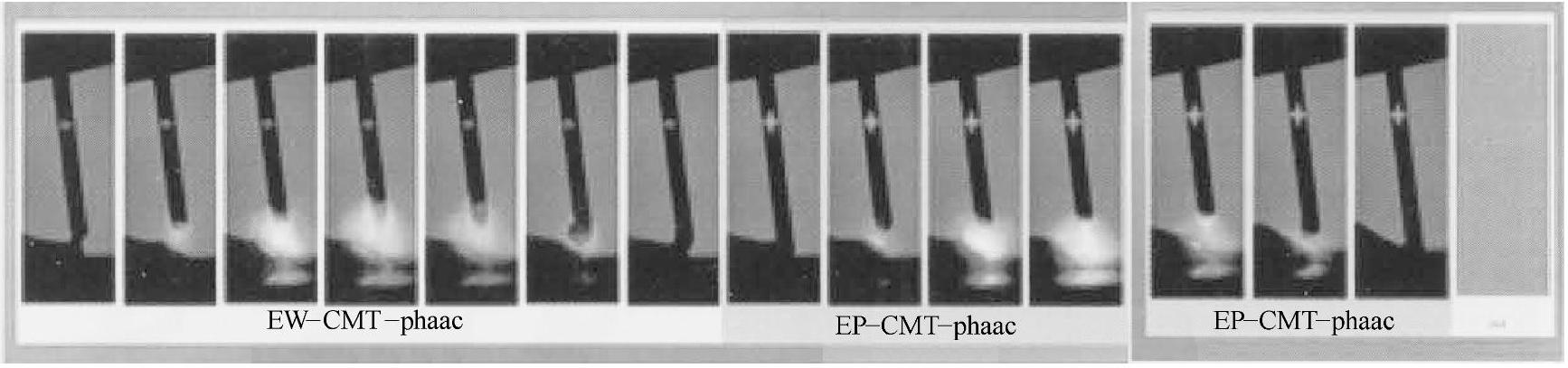

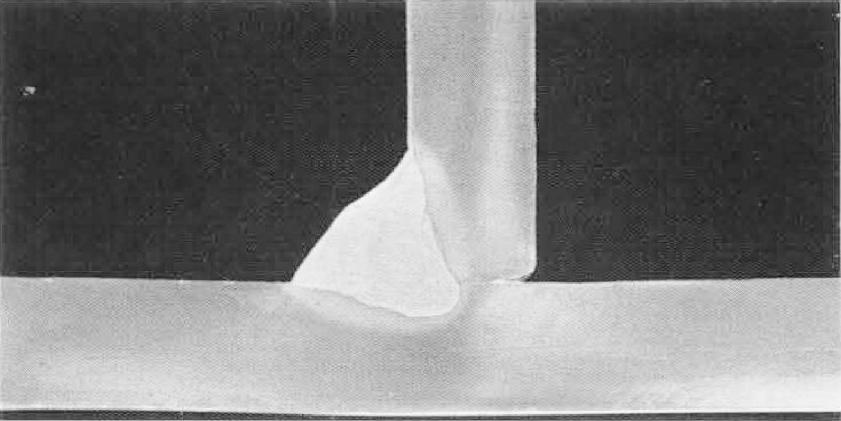

CMT-Advance技术为第二代的CMT焊接工艺。将变极性技术与CMT工艺相结合,在保持CMT技术原有焊丝双向运动特性的基础上,复加极性变换控制技术,且极性交换发生在短路瞬间,无须大能量强制转换,可以保证CMT焊接过程的稳定可靠,原有的高熔敷率、低热输入、焊缝搭桥能力好、无飞溅焊接等特点得到进一步的增强,CMT-Advance技术焊接过程高速摄像如图3-18所示。因此,CMT-Advance变极性焊接可以进一步控制焊接热输入,同样的焊接能量条件下可获得更大的熔敷效率,焊接变形更小。

图3-18 变极性CMT焊接工艺高速摄像

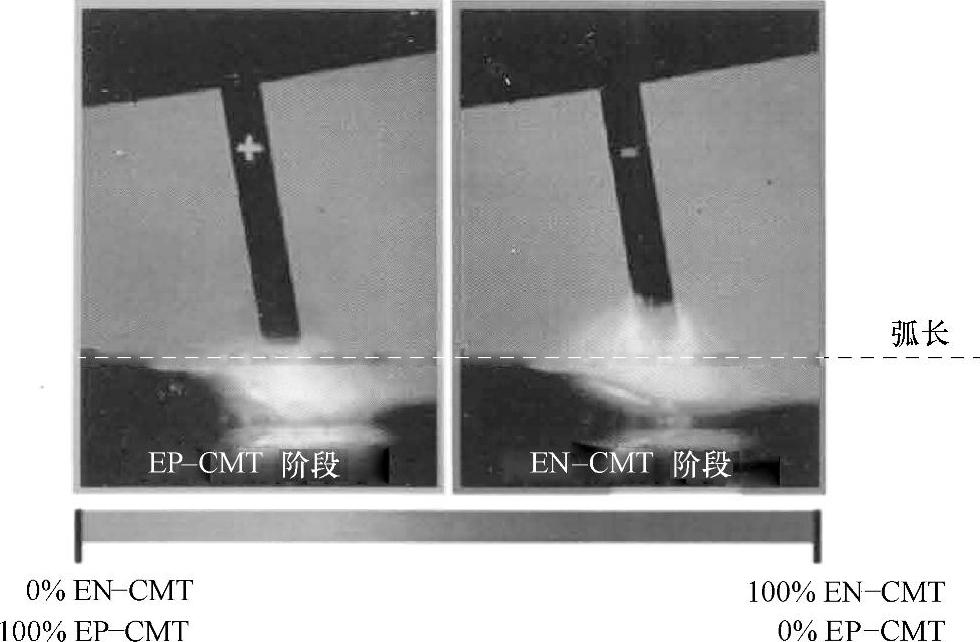

变极性CMT焊接时,当焊丝接正极(EN)即交流的负半波时,电弧热量多用于加热母材,熔深增大,因母材为阴极,电弧具有阴极破碎作用,在此半波清除母材表面氧化膜(焊铝时);当焊丝接负极(EP)即交流的正半波时,电弧热量多用于加热焊丝,焊丝熔化量增加,熔滴尺寸增大,作用在母材上的热量大为减少,如图3-19所示。即同样的焊接电流,变极性CMT与直流CMT相比,焊丝熔化速度快,熔化量大,而作用在母材上的热量相应减少。焊接薄板且大间隙焊件时,焊件热量少,填充量大,间隙的桥联能力进一步加强。

图3-19 极性对电弧的影响(https://www.daowen.com)

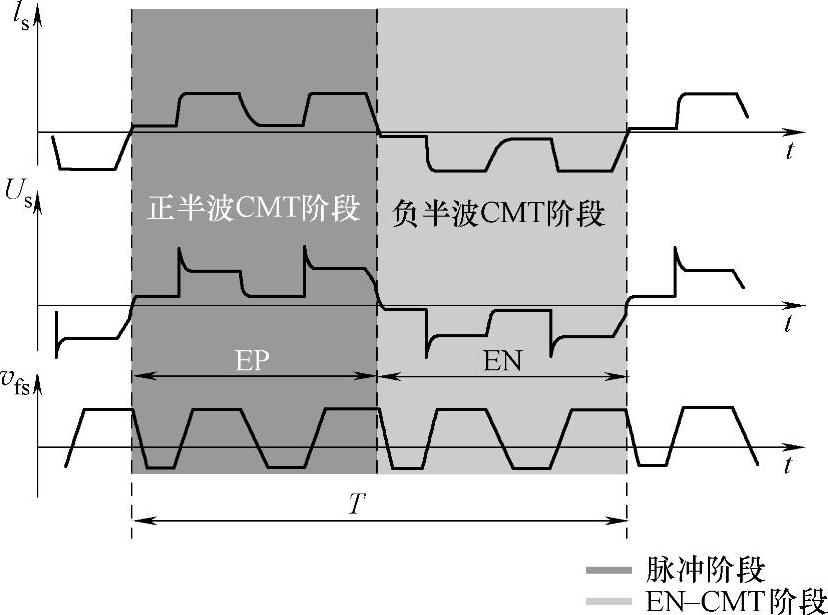

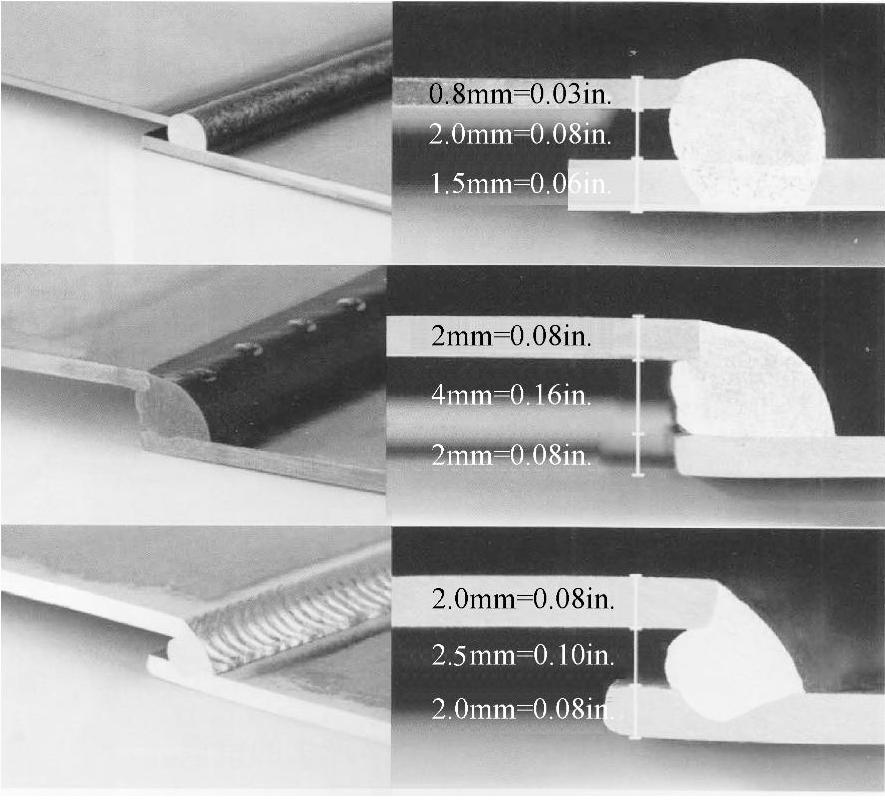

图3-20是焊接电流、电弧电压及送丝速度控制波形,由图3-20可以看出,在正半波和负半波各有两个熔滴过渡。变极性CMT通过调节正负半波熔滴过渡的数量,从而实现精确调节对焊件的热输入或焊丝熔敷效率,以实现不同的焊缝几何形状,或满足不同的间隙要求。以焊接铝板为例,2mm+2mm铝板搭接接头间隙可允许至2.5mm,如图3-21所示。

图3-20 焊接电流-电弧电压-送丝速度控制波形EN—焊丝接正极即交流的负半波 EP—焊丝接负极即交流的正半波

CMTAdvance还能将正、负极性CMT过渡以及脉冲过渡等三种熔滴过渡方式,进行任意的排列组合,实现混合过渡,这样用户能随心所欲地调配热输入。另一方面,同一台设备可实现变极性CMT焊、变极性CMT脉冲复合焊、CMT焊、CMT脉冲复合焊、普通直流MIG/MAG焊与脉冲MIG/MAG焊等多种焊接方法。这使得CMTAdvance设备能更柔性化地满足用户的全部焊接需求,创造出巨大的经济效益。

变极性CMT焊在以下方面得到了广泛应用:对装配间隙要求容忍度高的汽车及其零部件镀层板的大间隙搭桥焊;对热输入极其敏感的高强度钢和超高强度钢的焊接;要求无飞溅的焊接;要求最小稀释率的同时要求最大熔敷率的表面堆焊;背面无保护衬垫的打底焊,如石油天然气管道的根焊;各种材料薄板的焊接,如0.3mm铝板;异种金属的焊接,如钢和铝;连接金属和非金属的CMTPin焊。

图3-21 变极性CMT焊接头间隙

图3-22 CMT Twin双丝焊的工作原理

3.CMTTwin冷金属过渡双丝焊

CMTTwin双丝焊接工艺是将CMT冷金属过渡焊和T.I.M.ETwin高效双丝焊相结合形成的一种新技术。它由两台CMT焊接电源、两个独立的CMTTwin送丝系统、一个气体喷嘴组成。CMT Twin双丝焊的工作原理如图3-22所示,该技术是在一把焊枪内送出两根焊丝,一根焊丝为主丝,另一根焊丝为辅丝,分别由两个独立的电源和系统进行供电和控制。CMT Twin双丝焊焊接时,主丝电极先起弧,再对辅丝电极发出信号,触发辅丝电极燃弧。通过电源之间的协同控制,两个电极自动协调配合,完成焊接。

在焊接过程中,两个电弧同步并各自独立。两电极之间的同步化使其产生更加稳定的焊接电弧,而且熔合渗透迅速,形成较大的熔深和优质焊缝。两电极之间的送丝独立控制,可任意调节送丝速度。辅丝电极自动跟随主丝电极动作协调,大大缩短焊接时间。辅丝电极电弧压力较小,动作时对熔池几乎不产生影响,两电极之间电弧干涉极小。相比普通焊接,该技术具有更小的焊接飞溅、更低的焊接热输入、优质的焊缝成形及较好的间隙桥接性能;具有较高的焊接速度和沉积效率;通过对耗材、气体和电能的有效利用,降低焊接消耗;焊接系统可以长时间、连续稳定工作。

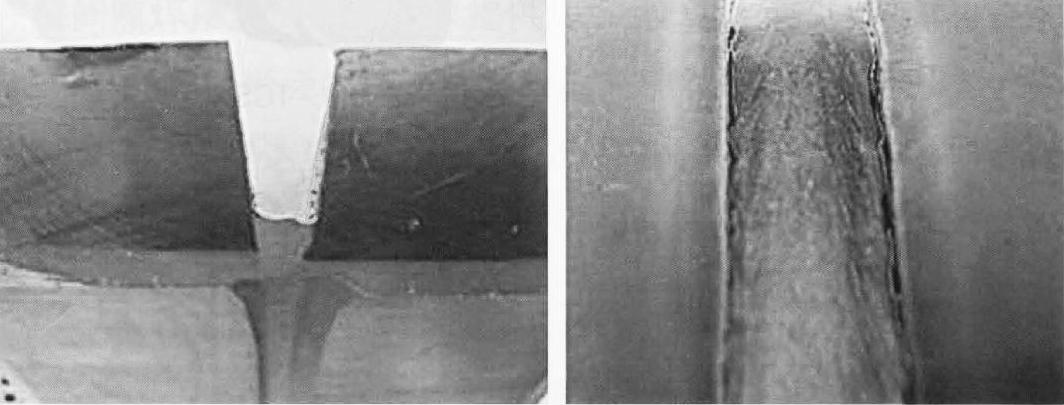

根据CMTTwin双丝焊不同的应用,两丝可有不同的组合(见表3-7),主丝可采用CMT冷金属过渡或脉冲工艺,辅丝采用CMT冷金属过渡工艺。双丝CMT焊主要应用于机器人焊接,如图3-23所示。根据表3-7列出的两丝不同组合焊接的焊缝如图3-24~图3-26所示。

表3-7 CMT双丝焊焊丝不同的组合

图3-23 CMTTwin双丝焊接机器人系统

图3-24 CMTTwin双丝高速焊

图3-25 CMTTwin双丝焊角焊缝(板厚10mm)

图3-26 CMTTwin双丝焊打底焊道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。