一般认为,高效弧焊方法包括提高焊接熔敷率、提高焊接速度以及降低焊缝金属填充量等,其中提高焊接速度针对薄板焊接,旨在确保焊接质量的同时,增加单道焊缝的焊接速度,高熔敷率焊接工艺主要针对厚板焊接,它能够减少厚板焊接的层数和降低焊缝金属填充量。为提高焊接速度,基本的出发点是在速度提高的同时增大焊接电流,以维持热输入大致不变。但是,实践表明,简单地通过提高焊接电流并不能实现稳定的高速焊接。焊接速度的提高会带来一些与常规速度焊接时不同的问题。其中最主要的是焊缝成形差,出现焊道咬边的现象,速度进一步提高时出现所谓“驼峰”焊道,甚至造成焊缝不连续。这是由于在高速焊接条件下,熔池的行为是由不同的特点造成的。一般来说,咬边总是先于“驼峰”出现,所以,如何解决高速焊接时焊缝出现咬边的问题,是大幅度提高焊接生产效率的关键。

提高MIG/MAG焊的效率除了合理设计坡口形式和采用窄间隙焊技术以外,主要是提高焊丝的熔化率,以加快焊接速度,增大焊接效率。提高焊丝熔化率的方法有以下几种。

1.加大焊丝伸出长度

在MIG/MAG焊中,焊丝的熔化主要是利用两种不同的热源:一种是电流通过焊丝伸出长度时产生的电阻热;另一种是电弧的热量。焊接电流通过焊丝伸出长度时产生电阻热,电阻热的大小取决于焊接电流、焊丝直径和焊丝伸出长度。焊丝直径越小,电流密度越高,焊丝伸出长度上的电阻热越大,焊丝的熔化速度越快。如焊接参数和焊丝直径保持不变,焊丝伸出长度从10mm加大到100mm,焊丝的熔化率可增加3倍。在药芯焊丝MAG焊中,加大焊丝伸出长度也可成倍地提高焊丝的熔化率。然而在实际焊接中,不可能无限制地利用加大焊丝伸出长度来提高焊接效率。过长的焊丝伸出长度不仅使焊丝的导向失稳,而且还会减弱气体的有效保护,使焊接过程不稳定。

2.提高电弧的热功率

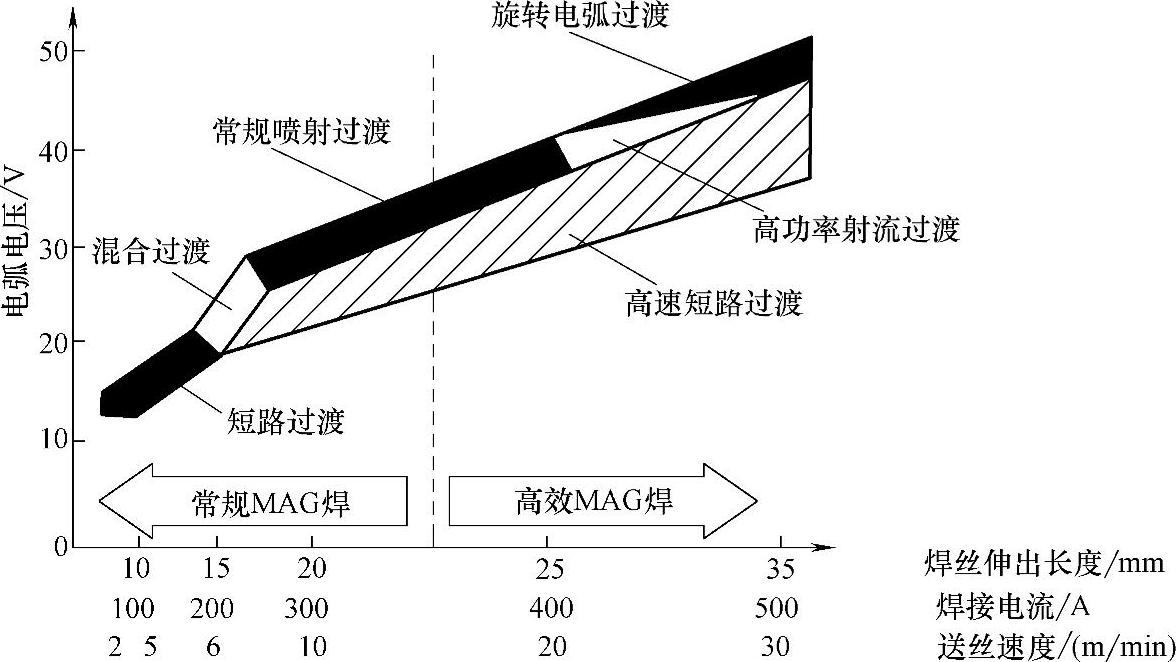

MIG/MAG焊时,电弧的热量主要取决于焊接电参数,如焊接电流、电弧电压以及保护气体的物理特性。电弧的热量与焊接电流的平方成正比关系。在常规MIG/MAG焊中,为保持稳定的焊接过程,焊接电流与电弧电压有严格的匹配关系。随着焊接电流的提高、电弧电压的改变,熔滴过渡的形式也发生转变。在保证焊缝成形良好的前提下,喷射过渡的极限电流为400A,如图3-1所示。在高效MIG/MAG焊中,通过综合利用多元保护气体的物理特性和适度加大焊丝伸出长度,可极大地提高焊丝的熔化速度,熔滴的过渡也发生质的变化。

图3-1 MIG/MAG焊熔滴过渡形式与焊接参数的关系

由图3-1的关系曲线可见,在富Ar的混合气体下,采用直径为1.2mm的实心焊丝,送丝速度超过15m/min,焊接电流大于350A,电弧电压高于26V则进入高效MAG焊接区。当其他焊接参数保持不变,焊丝伸出长度为22~35mm,焊接电流为350~500A,相应的电弧电压为26~45V,则实现高速短路过渡。这种过渡的特点是短路—燃弧周期性交替,而短路时间相当短,过渡频率相当高,可以达到相当高的焊接效率,并能形成深而宽的焊缝,完全不同于常规短路过渡的焊缝成形。当焊接电流超过400A、电弧电压大于38V,焊丝伸出长度在25mm以上,则会产生高功率射流过渡。在这种焊接条件下,焊丝端部处于液态的长度增大,电弧受到周围磁场的压缩而变窄,同时电弧的推力加大,结果使熔池形状变得窄而深。由于这种过渡形式对焊丝伸出长度的变化相当敏感,可能会出现电弧失稳现象,所以在实际生产中应尽量避免采用高功率射流过渡。当电弧电压调整到40V以上,焊丝伸出长度大于30mm,特别是在氩与氧混合气体保护下,焊丝端部液态射流的长度增加,在周围强磁场的作用下,焊丝端部偏离焊丝的轴线,产生径向位移而旋转,即出现旋转电弧射流过渡。这种射流速度是相当稳定的,并能达到15kg/h以上的高熔化率。由于电弧是旋转的,故可形成浅而宽的焊缝形状。(https://www.daowen.com)

3.优化焊丝与保护气体的组合

高效MIG/MAG焊可采用实心焊丝和药芯焊丝来完成。实心焊丝适用的直径为1.0~1.2mm,过细的焊丝不能适应高速送丝;而直径大于1.2mm的焊丝,即使在大电流下也不易产生稳定的旋转电弧过渡。药芯焊丝可以采用1.2~1.6mm的直径,金属粉芯和造渣型药芯焊丝均可以提高焊接参数,实现高效MAG焊。尤其是金属粉芯焊丝,由于金属粉的填充率高达45%,所以采用直径为1.6mm的金属粉芯焊丝,以380A和38V的焊接参数焊接时,其熔化率高达9.6kg/h。金属粉芯焊丝的熔滴过渡与实心焊丝相似。药芯焊丝可以常规喷射过渡和高速短路过渡形式焊接,但不可能产生旋转电弧过渡。金红石型药芯焊丝的最高送丝速度可达30m/min,碱性药芯焊丝送丝速度的上限为45m/min,熔化率最高可达20kg/h。在高效MIG/MAG焊中,最常用的保护气体为二元Ar+CO2混合气体,由于Ar具有较高的电离电位而使电弧电压升高,增加了焊接电弧的能量。当以较高的电流焊接时,可产生常规的喷射过渡和高功率射流过渡。在Ar+O2的混合气体下,当送丝速度达到20m/min时,则可产生相当稳定的旋转电弧过渡。为进一步提高电弧的热量,已开始采用三元和四元混合气体。在Ar+CO2和Ar+O2混合气体中加入He20%~30%(体积分数),可在相同的焊接参数下大大提高焊丝的熔化速度。由于He具有较好的导热性,可同时改善焊缝边缘的熔合并形成较宽的焊道。在Ar65%+He26.5%+CO28%+O20.5%(体积分数)四元混合气体下(即所谓的T.I.M.E.法),采用直径为1.2mm的实心焊丝,其熔化率可达20kg/h。在另一种加入微量NO(0.03%,体积分数)的Ar+CO2混合气体下,采用直径为1.0mm的实心焊丝,最高的熔化率可达19kg/h。

4.添加金属粉末

向焊接熔池中添加金属粉末作为补充填充金属已有多年的历史,但由于金属粉末添加量的一致性难以控制,所以在实际生产中较少应用。最近开发出了颗粒度相当细的金属粉末,并已成功地用于MIG/MAG焊。这种细铁粉的优点在于可利用电弧的机械力从焊丝的侧面加入,大部分吸附于焊丝的表面,这种细铁粉粉末不仅在电弧下熔化,而且在电弧弧柱的侧面就开始熔化。由于利用了电弧弧柱的侧面能量,电弧的热效率明显提高,可进一步提高MIG/MAG焊的效率,同时改善焊接接头的力学性能。

5.采用多丝焊技术

多丝焊技术是同时采用两根或两根以上的焊丝进行焊接,可成倍提高焊接效率并改善焊缝的成形。在MIG/MAG焊中,最常用的多丝焊技术为双丝焊,基本上有两种工艺方案:一种是送丝机向同一个焊嘴送两根焊丝并由同一个电源供电;另一种是串列电弧法,送丝机分别向两个独立的焊嘴送丝并由两台电源分别供电。在共用同一个焊嘴的双丝MIG/MAG焊中,因两根焊丝由同一台电源供电,电弧电压必定是相同的。为充分利用双丝焊的特点,两根焊丝的送进速度可以是不同的。通常前置焊丝选择较高的送进速度,焊接电流较大,电弧较短,可产生较大的熔深;而后置焊丝的送进速度较慢,电弧较长,可形成较平坦的焊缝表面。焊丝之间的距离应调整在4~9mm之间。过小的焊丝间距将导致形成同一个电弧,并使电弧燃烧不稳定;过大的焊丝间距则会形成两个分离的熔池,焊接速度降低,使焊缝成形恶化。

双丝MIG/MAG焊同样可采用高效MIG/MAG焊的焊接参数,总的送丝速度可达50m/min,最高熔化率可达20kg/h以上。在双丝串列MIG/MAG焊中,每根焊丝的电弧电压和送丝速度可分别作不同的调节,第一根焊丝的送进速度通常高于第二根焊丝,以获得成形良好的焊缝。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。