普通的TIG焊由于具有焊缝成形好且致密的优点,因而在生产中得到广泛的应用。但随着工业生产的发展,各种大直径、厚壁及特种材料的焊接大量出现,普通TIG焊因存在熔敷效率低、焊接速度慢、热影响区大的弱点,已不能满足生产的要求。现在,一种控制精确,高效、优质,具有普通TIG焊诸多优点的焊接新工艺——热丝TIG焊接工艺的出现,使TIG焊工艺产生了一个飞跃。

1.热丝TIG焊全位置自动管焊机结构特点

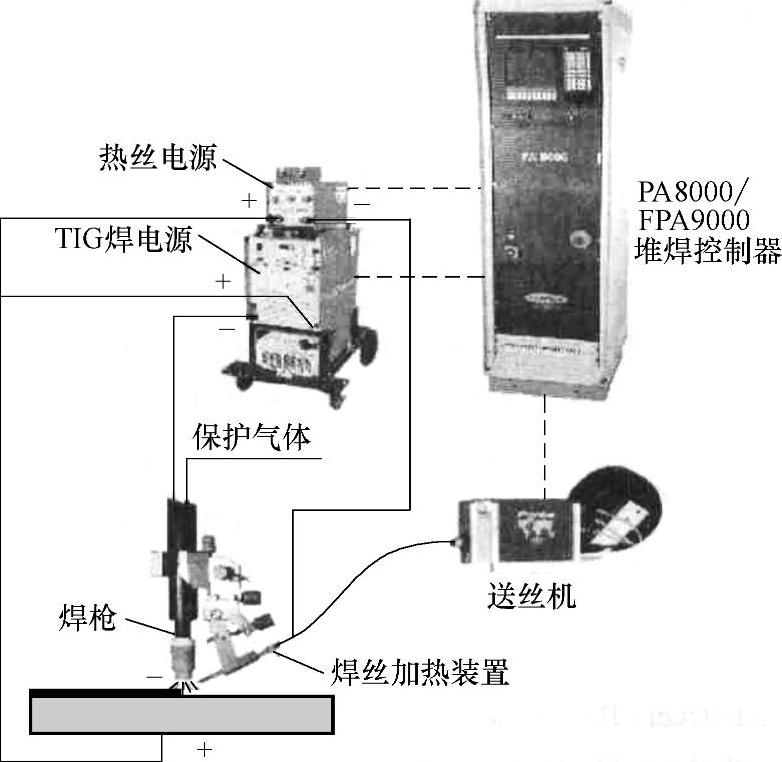

(1)焊机的结构 热丝TIG焊全位置管焊机焊接系统由五部分组成:晶体管焊接电源;负载持续率为100%的140A逆变焊丝加热电源;双内循环水冷却系统;反应灵敏,具有弧长控制和横摆功能的焊接机头(小车式);以及可联机或脱机使用的便携式计算机、打印机。此外,焊机还可选配工业摄像监控系统和实时监控系统。焊机的结构示意图如图2-11所示。

图2-11 焊机的结构示意图

(2)焊机的特点 电源能实现TIG焊或T1G热丝焊;可高效监测焊接电流,并能闭环监控全部运动功能;可脱机编程,也可与焊机内计算机联机编程,实现人机对话;焊接过程和所有参数都由计算机实现精确控制,保证焊接参数在不同焊接部位连续改变,确保焊缝连续、优质;可选用脉冲或非脉冲焊接,在焊接主脉冲上还可叠加高频脉冲,其频率在500~10000Hz可调;焊接机头具有弧长控制和横向摆动功能,有利于获得良好的焊缝成形,机头上设置有焊丝加热装置和高速送丝机,大大提高了焊接效率。

2.焊接工艺

在选择焊接参数时应考虑以下因素:

1)焊接热输入的选择对于焊接接头的使用性能至关重要。特别是在焊接中、高合金钢材料时,应首先确定被焊材料的焊接热输入允许范围。例如在焊接A335—P91钢时,焊接热输入不应大于25kJ/cm,否则会造成焊接接头冲击韧度大大降低。

2)在进行全位置焊接时,要求焊接参数尤其是焊接电流应根据焊接位置不同而改变。当焊接机头旋转到管子的上坡区域时(即时钟的7~10点钟位置),重力对熔池产生影响,使熔池液态金属朝与焊接方向相反处流动,很难维持熔池的稳定性,造成熔池流淌。应控制好焊丝加热电源,热输入不能过大。当机头开始爬升时,应稍微调低焊接电流。

3)由于管道壁厚一般较大,大多采用多层焊,且焊接时要求前一层焊缝表面呈凹形最好,否则后层焊道质量不易保证。因此选择的焊接参数应能保证该焊层的外观成形,避免产生焊接缺陷。

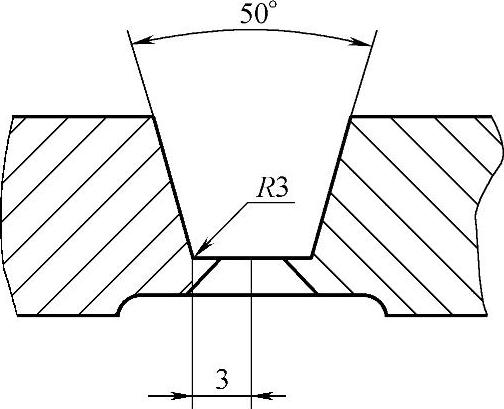

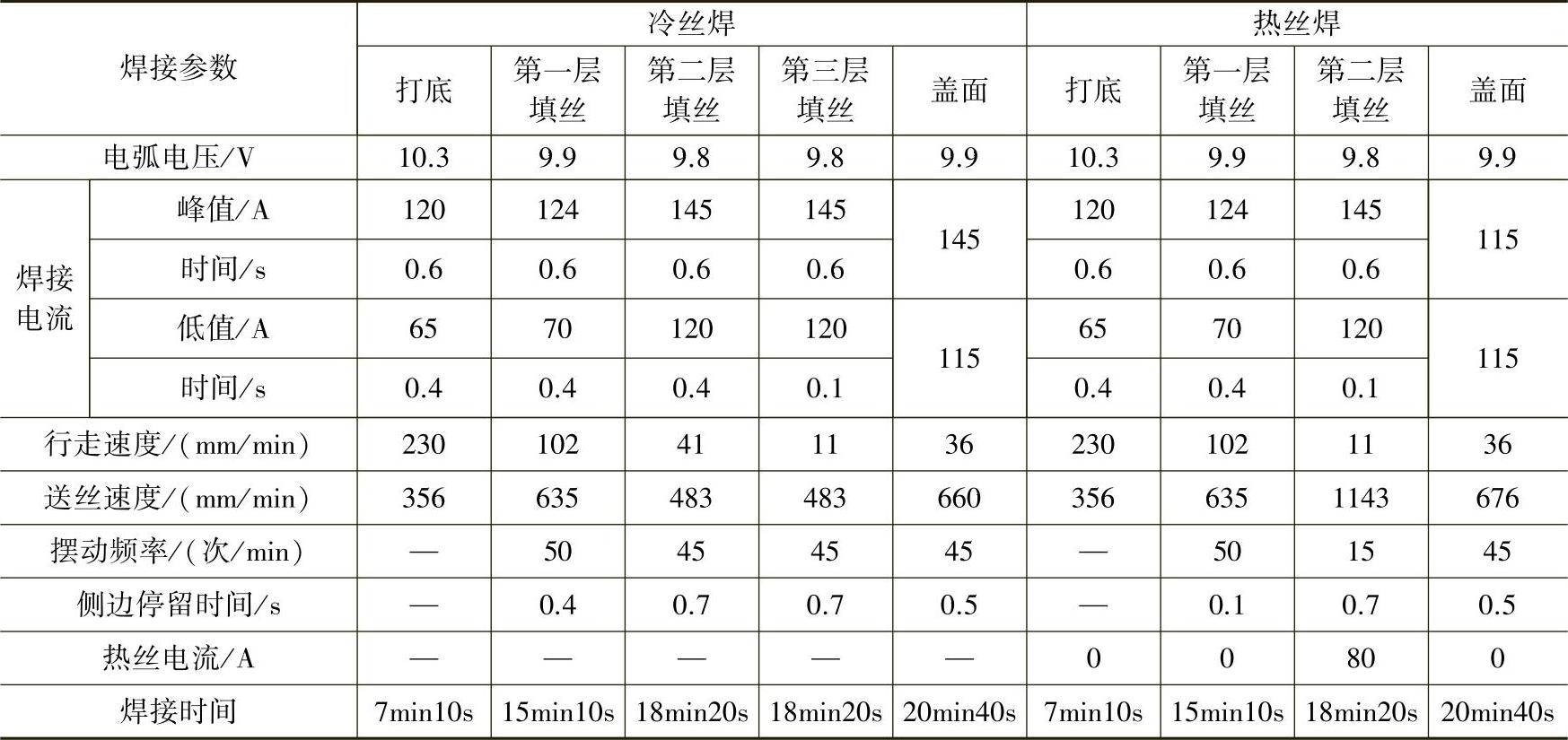

在焊接材质为20钢管时,其坡口形式为U形,如图2-12所示。选用直径为1.2mm的ER49-1焊丝,保护气体为99.99%(体积分数)的纯氩,进行冷、热丝TIG焊,焊接参数见表2-9。(www.daowen.com)

在冷丝焊过程中,打底、第一层填充采用脉动送丝,使打底层焊缝充分熔透,又可避免过大的热输入使焊缝成形变坏。填充二至三层时,电弧在焊缝两侧停留时间应较长,使熔敷金属与焊缝侧壁充分熔合,而盖面时两侧停留时间适当缩短。第一层填充时在侧壁停留时间不能太长,这是因为底层焊道较薄易造成烧穿等缺陷。由于总的热输入不高,在接头的不同空间位置焊接参数可以不用改变。

图2-12 坡口形式

热丝焊送丝速度达到635mm/min以上时,接通热丝电源主回路。由于熔敷率的提高,送丝速度在填充第二层时为冷丝的2倍以上。可以看出,焊接一个接头的时间由冷丝的79min缩短至67min,热丝用时只占冷丝用时的77%。而对焊接熔敷时间(填丝时间)而言,将冷丝填丝的52min缩短至34min,热丝用时占冷丝用时的65%。因此热丝焊不仅可以缩短焊接时间,同时也降低了氩气的消耗。对厚壁管焊接时,热丝的优越性更为突出。

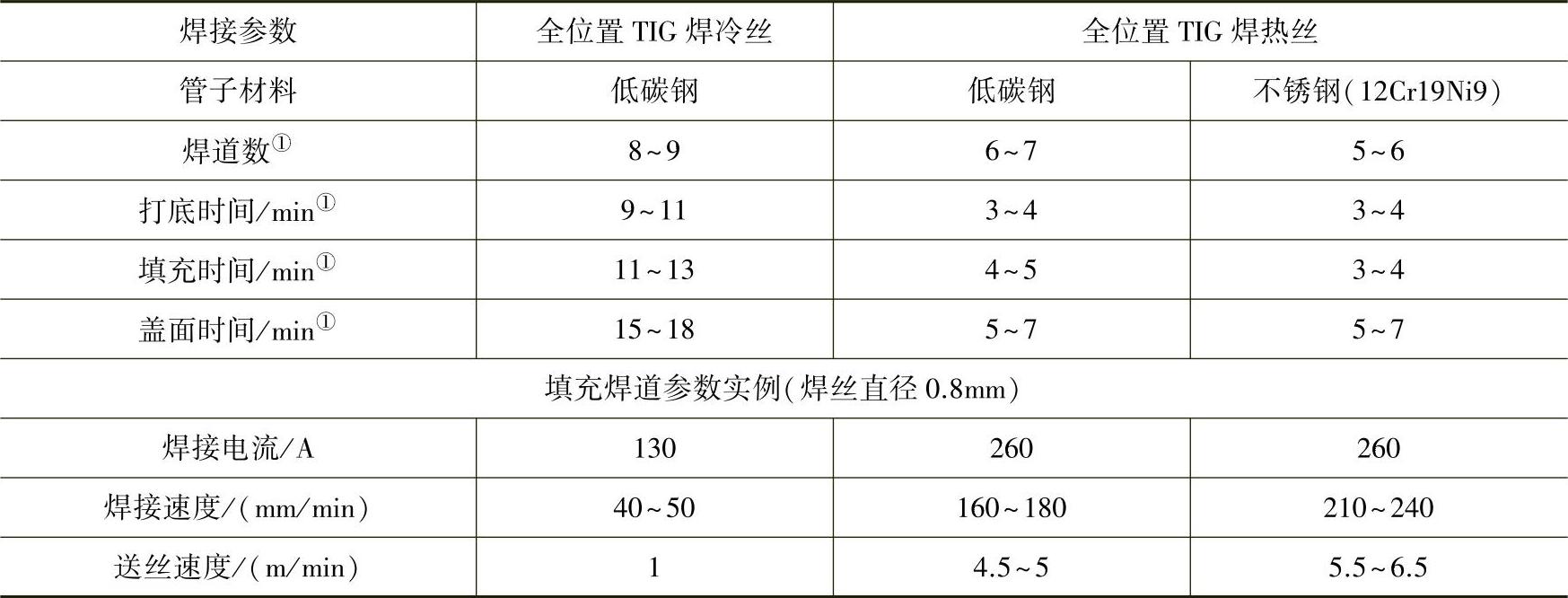

热丝TIG焊焊接外径168mm、壁厚12mm的低碳钢管和不锈钢管与进行冷丝焊时的焊接参数对比,其结果见表2-10。坡口形式为U形。保护气体为99.99%(体积分数)的纯氩。

表2-9 20钢管冷/热丝TIG焊焊接参数

表2-10 碳钢管和不锈钢管冷丝、热丝全位置TIG焊焊接参数比较

①表示包括预送气时间、引弧时间以及焊完一层焊道后保护气体的维持时间,但不包括绕带时间、更换钨极时间及焊道与焊道之间等待降温时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。