(1)热丝填丝埋弧焊的特点及应用 早在20世纪60年代末到20世纪70年代初,美国、英国等国家就已相继开始研究热丝填充的方法,最早是为了提高TIG焊效率,随着在TIG焊上的成功应用,后又发展到埋弧焊中。热丝填丝埋弧焊具有以下优点。

1)热丝被加热到近于熔点温度熔入埋弧焊熔池,因而可大幅度提高埋弧焊效率,一般可提高熔敷速度50%以上。

2)热丝先靠电阻热加热,加热范围小,能耗少,相对能耗率与提高熔敷速度之比小于0.3∶1。

3)热丝的填充相对降低了熔池的温度,故焊缝热影响区小,接头力学性能优良。

因为不存在其他双丝焊所存在的两电弧相互干扰问题,又具有熔敷率高、焊接质量好等优点,热丝填丝埋弧焊在国内外应用都较多。在我国管道和压力容器制造中的应用日益广泛,并收到了较好的效果。

(2)热丝填丝埋弧焊的原理 热丝填丝埋弧焊是在普通的埋弧焊基础上,附加一套送丝机构,将另外一根焊丝由预热电源加热至接近熔化状态后均匀地送入埋弧焊所形成的熔池内(见图1-24),此焊丝称为热丝。依靠电阻热将焊丝加热到接近于熔点温度熔入焊接熔池,大幅度提高了焊接效率。该技术加热范围小,消耗能量少,焊接材料的损失率最小,大大降低了焊接成本,取得了很大的经济效益。此外由于温度场热循环的改变,焊接热影响区小,接头力学性能优良,焊接质量有很大的提高。因为不存在其他双丝焊所存在的两电弧相互干扰的问题,故具有熔敷率高、焊接质量好等优点。

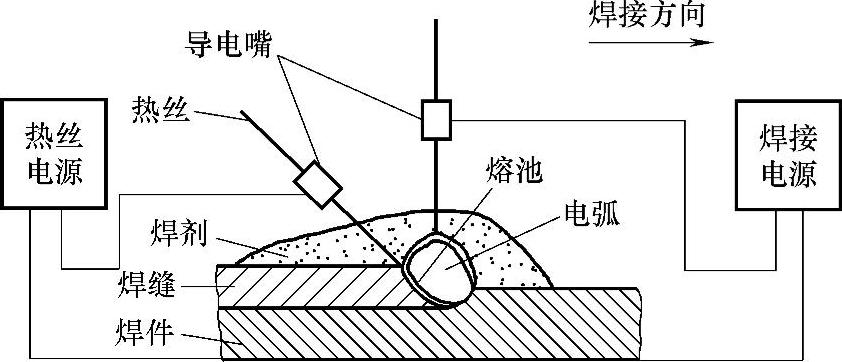

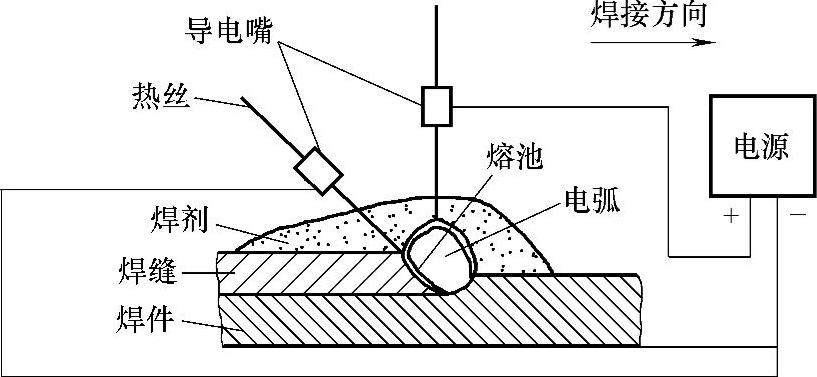

热丝填丝埋弧焊可以只用一个电源,也可以用两个电源。双电源热丝填丝埋弧焊是在普通的埋弧焊基础上,附加一套送丝机构,将另外一根焊丝由预热电源加热至接近熔化状态后均匀地送入埋弧焊所形成的熔池内,用熔池的热量熔化热丝,如图1-24所示。这是一种可以提高焊接时填充金属熔化量进而提高焊接效率及劳动生产率的好方法。特别适宜于焊接厚度在20mm以上开坡口的焊件,是一种简单、方便而可行的新工艺。单电源热丝填丝埋弧焊是利用电源的一个分流回路对辅助焊丝导电部分预热而提高其熔化速度,因而可在不增加电源设备和功率的情况下,大大提高热利用效率和生产率,如图1-25所示。对比单丝埋弧焊,单电源热丝填丝埋弧焊比单丝埋弧焊可提高效率1.52倍。并且,它的耗电量最少,焊接材料的损失率最小。而焊接成本主要取决于焊接工时、材料消耗和耗电量,因此将大大降低焊接成本,取得很高的经济效益。

图1-24 双电源热丝填丝埋弧焊(https://www.daowen.com)

图1-25 单电源热丝填丝埋弧焊

(3)热丝填丝埋弧焊工艺

1)加热电流。决定加热电流的主要因素有以下几点。

①热丝直径。热丝直径对加热电流的影响最大。热丝直径增加时,单位长度的电阻值减小,为使热丝得到充分的加热,必须提高加热电流。然而,当电流一定时,电阻发热量与电阻成正比,而电阻与导电面积成反比,即电阻发热量与导电面积成反比,与半径的平方成反比,因此热丝直径增大预热电流相应增大。

②焊丝伸出长度。当热丝直径和送丝速度一定时,焊丝伸出长度增大、预热电流减小。这主要是因为焊丝伸出长度增大后,加热时间增加。

③热丝送丝速度。当热丝直径和焊丝伸出长度一定时,随着送丝速度的增加(即热丝进入熔池的时间变短)应增加加热电流,这样才能保证热丝加热充分。

2)应用实例。在原料油缓冲罐(3000mm×17800mm×16mm,材料Q345R)的焊接制造中得到了应用,产品开双Y形坡口,钝边7mm,在内侧坡口内先焊一道,外侧电弧气刨清根后再焊一道。主焊丝材料为H08A,直径为4m,焊接电流为650~700A,电弧电压为36~38V;热丝材料为H08MnA,直径为1.6mm,加热电流为400~450A;焊接速度为25.2m/h,熔敷速度增加61.5%。焊缝经100%X射线检测为Ⅰ级片,产品经水压试验及疲劳检验合格,取得了良好的经济效益和社会效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。