添加合金粉末埋弧焊是在已有埋弧焊方法的基础上,利用某些方法向焊接熔池内添加合金粉末,使精细的合金粉末被电弧热和电弧辐射热同时熔化,电弧能量利用率大幅增加,粉末浪费量减少,增加了熔敷效率并改善了焊接接头的力学性能。

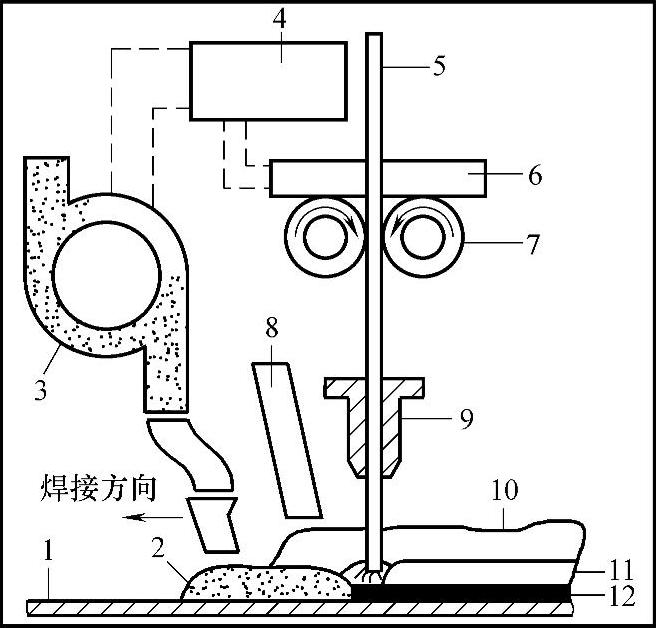

金属粉末单丝埋弧焊如图1-20所示,它是利用焊接熔池中剩余的高温电弧热来熔化添加的金属粉末,在不增加电弧能量的情况下可以大大地提高焊缝金属的熔敷率。

图1-20 金属粉末单丝埋弧焊

1—母材 2—金属粉末 3—电动金属粉末计量仪 4—计量仪控制装置 5—焊丝 6—送丝匹配器 7—送丝滚轮 8—焊剂漏斗 9—导电嘴 10—堆敷焊剂 11—熔渣 12—焊缝金属

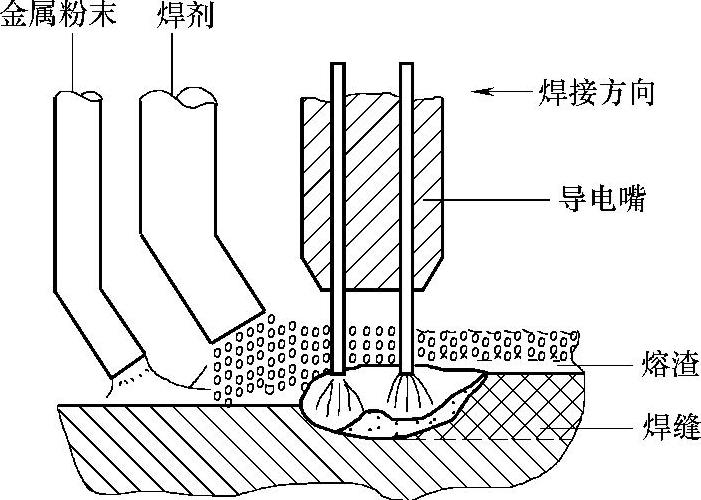

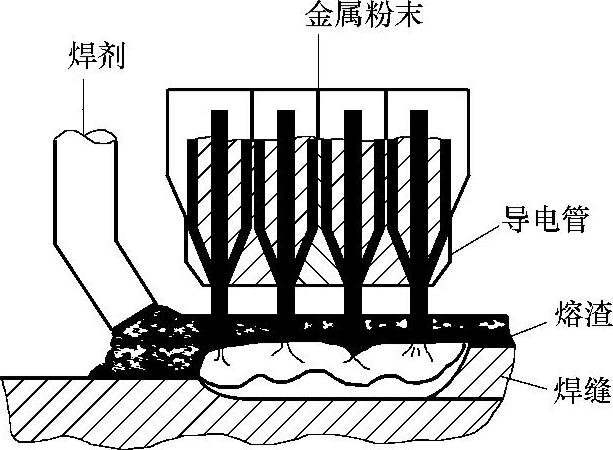

20世纪90年代斯洛文尼亚首先提出了金属粉末双丝埋弧焊,如图1-21所示。近年来,林肯公司开发出的多丝埋弧焊工艺得到了广泛的应用。瑞典的Hoganas公司在此基础上成功地把十分精细的金属粉末应用到传统的多丝埋弧焊中,如图1-22所示。其解决了用常规埋弧焊焊接中厚板结构时,为了提高熔敷速率,使得热输入加大、熔池变大、母材熔化量增加、焊缝组织粗化、热影响区扩大并且性能变坏等所产生的缺点。作为一种既能提高熔敷速率,又能改善焊接接头性能的高效焊接技术,该工艺可以通过控制金属粉末的粒度及合适的送粉系统来实现金属粉末基本在电弧周围熔化。在这种多丝埋弧焊中,精细的金属粉末被电弧热和电弧辐射热同时熔化,电弧能量的利用效率大幅度增加,粉末浪费量减少,增加了熔敷效率,并改善了焊接接头的力学性能。这种技术广泛应用于造船、压力容器、重型机器、桥梁、建筑和海洋石油平台等领域。

图1-21 带附加金属粉末的多丝埋弧焊(一)

图1-22 带附加金属粉末的多丝埋弧焊(二)

1.特点

金属粉末埋弧焊与普通埋弧焊相比具有以下特点:

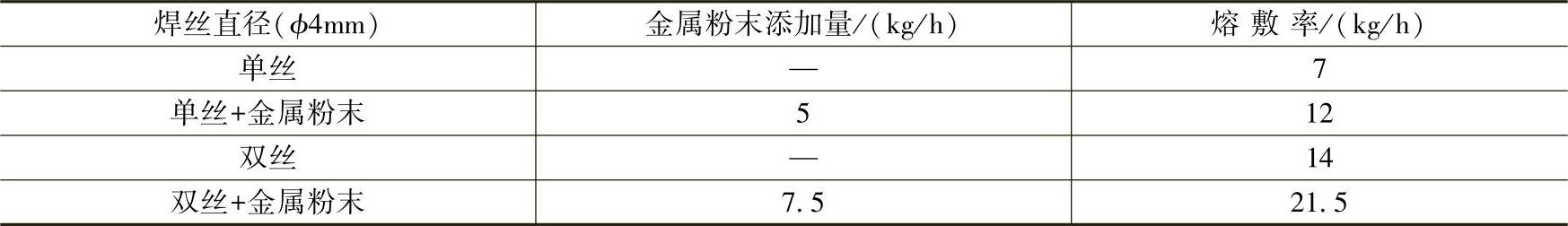

(1)焊缝金属熔敷率高 表1-20列出了在相同的焊接参数条件下金属粉末埋弧焊和普通埋弧焊的焊缝金属熔敷率。由表1-20可见,金属粉末埋弧焊是一种高熔敷率的焊接方法。

表1-20 金属粉末埋弧焊与普通埋弧焊的熔敷率

(2)焊缝金属的韧性好 在采用金属粉末埋弧焊焊接厚大焊件时,之所以能得到高韧性的焊缝金属,一方面由于添加的金属粉末是利用熔池中剩余的电弧热来熔化的,减少了母材的过热;更重要的是,在保持焊丝与焊剂系统氧化还原反应平衡的同时,能够精确地控制金属粉末中的合金成分,使之均匀地熔化,尽量降低残留氧的含量。因此,金属粉末的粒度应较细,具有很小的表面积和较大的密度,从而使焊缝金属中由于金属粉末引起的含氧量减至最少,可得到高韧性的焊缝金属。

(3)焊件变形小 由于作用于焊缝的热输入小,所以焊接接头的应力小,焊件变形小。(https://www.daowen.com)

(4)过程可靠成本低 在焊接过程中,电弧正常燃烧时,因某种原因金属粉末送进发生中断,由于金属粉末和焊丝的化学成分基本相同,不会造成焊接接头的报废。使用的金属粉末尽管比焊丝价格贵,但减少了焊剂的消耗,从而降低了生产成本。

金属粉末埋弧焊适用于中等强度、低合金高强度结构钢及重要产品结构钢的焊接。已生产出适用于高强度钢金属粉末埋弧焊的金属粉末,从而提高了高强度钢的焊接性。已成功地焊接了厚度为12~55mm、要求高韧性的对接焊缝及筒形结构的纵、环缝,在石油化工容器及海洋化工结构制造中得到了应用。该方法也已用于大面积耐磨合金覆层板的堆焊。

2.金属粉末的粒度

早期所用的大颗粒金属粉末效果不是很好。将金属粉末颗粒直径做得很小后,其优点逐渐被人们所认识,Hoganas公司成功研制了一种颗粒非常细小的金属粉末,在焊接过程中可以被电弧的吹力吹到电弧四周,使金属粉末在电弧及其四周均熔化,大大提高了电弧能量的利用率,提高了熔敷率,并改善了接头的力学性能。但是金属粉末也不能过细,以免在气流作用下受力飘走。另外,金属粉末过细时,金属粉末和导电嘴的加工制作工艺过于复杂,成本昂贵。金属粉末合适的粒度范围是0.08~0.22mm,这种适当小的颗粒,才能被电弧的机械力推开,而且金属颗粒不会停留在电弧的上、下方,而是散布在电弧周围。

3.金属粉末的添加方法

(1)单丝焊时金属粉末的添加方法

1)向前送给法。添加的金属粉末依据焊丝送给率,经过准确的计算,通过送粉漏斗加在焊剂前30mm处,然后在熔化的焊剂层下的熔池中熔化,如图1-20所示。用于此方法的金属粉末成分中含Mn质量分数为1.7%,已应用在厚度在30mm以上的长对接焊缝和环缝的焊接。

2)焊丝送给法。添加的金属粉末经过准确计算,由漏斗进入分配器,将一定量的金属粉末通过焊剂堆敷层之上焊丝导电嘴侧的两个辅助管道向下送。金属粉末在电磁力作用下被吸向焊丝,随着焊丝的送进穿过焊剂进入焊接熔池。焊丝的伸出长度可达50mm。此方法不仅适用于厚大焊件的焊接,也适用于小直径的环缝、T形接头角焊缝以及较薄焊件的焊接。适于此方法的金属粉末成分为C+Mn+Ni+Mo系合金。

(2)双丝焊时金属粉末的添加方法 双丝焊时可用多种方法送进金属粉末。最简单的方法是在双丝前方送粉,如图1-21所示。其优点是设计简单,缺点是送入焊接区的金属粉末量不精确,熔敷效率低,这种方法仅用于表面或宽坡口焊接;第二种方式是通过位于两丝间的小管送进,金属粉末直接送到两电弧之间的熔池中,特别适合于焊丝设置成一前一后的情况,热效率很高,焊剂消耗很少;第三种方式是金属粉末沿着焊丝送进,电弧位于焊丝和焊件之间,而金属粉末在电弧周围熔化,当电弧功率减小时,焊剂的消耗也随之减少。

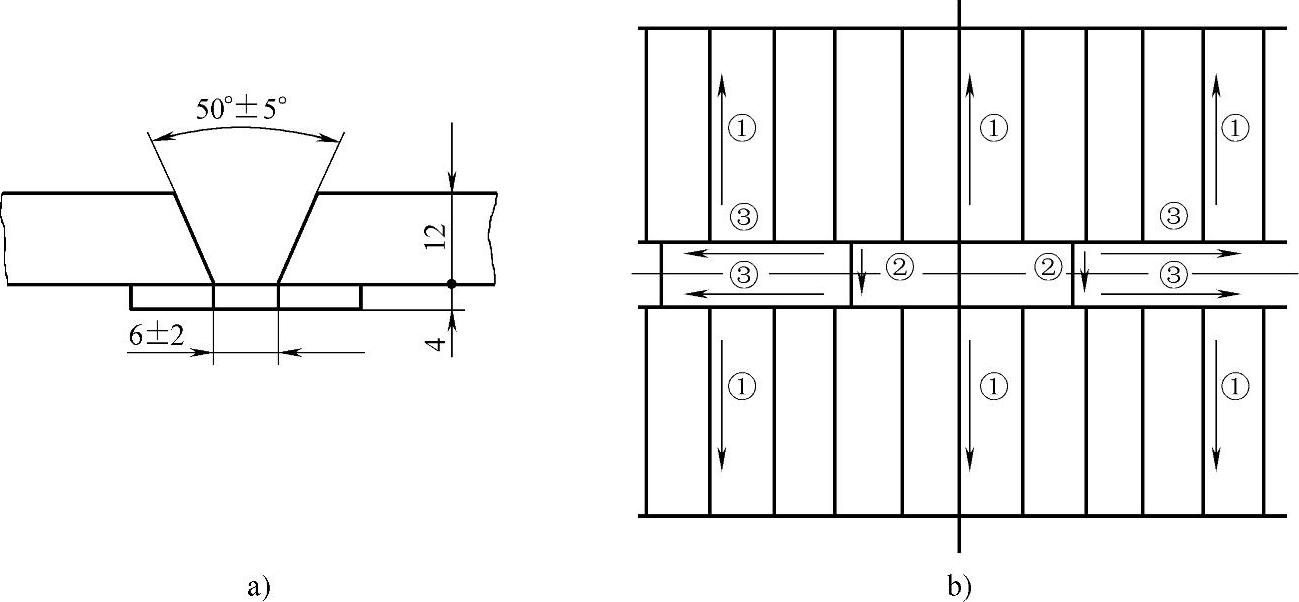

图1-23 坡口形式及焊接顺序

a)坡口形式 b)焊接顺序

4.工程应用

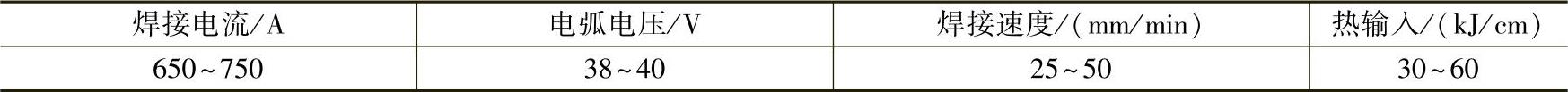

1×105m3油罐的直径为80m,其油罐的底板由12mm×2980mm×14780mm的碳素结构钢板拼焊而成。首先采用焊条电弧焊封底,然后进行金属粉末埋弧焊。金属粉末添加量为熔敷金属量的35%,其成分与所用焊丝成分相同,粉末颗粒尺寸为ϕ1.0mm×1.0mm。焊接坡口形式及焊接顺序如图1-23所示,所焊焊缝总长度为2173.4m。由于此方法母材吸收的热量少,所以焊件变形小,在相同的焊接参数、相同的拘束条件下,所产生的纵向变形和角变形分别只有普通埋弧焊的50%和35%。对于4700m2的罐底技术条件,要求焊后平面度偏差不大于60mm,而焊后用水准仪检测结果平面的平面度最大为24mm,并经磁粉检测焊缝合格率为99.5%。其焊接效率与焊条电弧焊相比提高了4.2倍。金属粉末埋弧焊焊接参数见表1-21。

表1-21 金属粉末埋弧焊焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。