在厚壁直缝埋弧焊管生产过程中,为了提高厚壁直缝焊管生产的焊接效率,满足市场对大直径、大壁厚、高强度、高韧性焊管在油气输送管线中的需求,五丝埋弧焊焊接工艺得到应用。

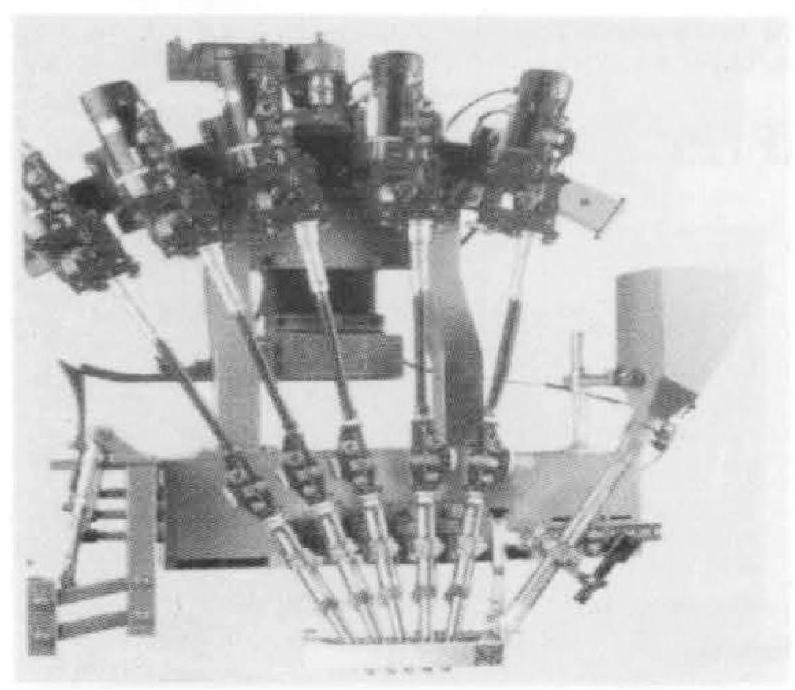

在世界上五丝埋弧焊只有少数国家掌握了这种先进的生产技术。五丝埋弧焊采用5个电源分别对沿焊接纵向排列的5根焊丝单独供电,焊丝在焊剂层下的一个共有熔池内燃烧,从而实现对钢管的焊接。由于五丝埋弧焊电弧多,焊接电流大,熔池长,因此具有热输入大、熔敷效率高、冶金反应充分、焊接速度快等优点。五丝埋弧自动焊机头如图1-14所示。

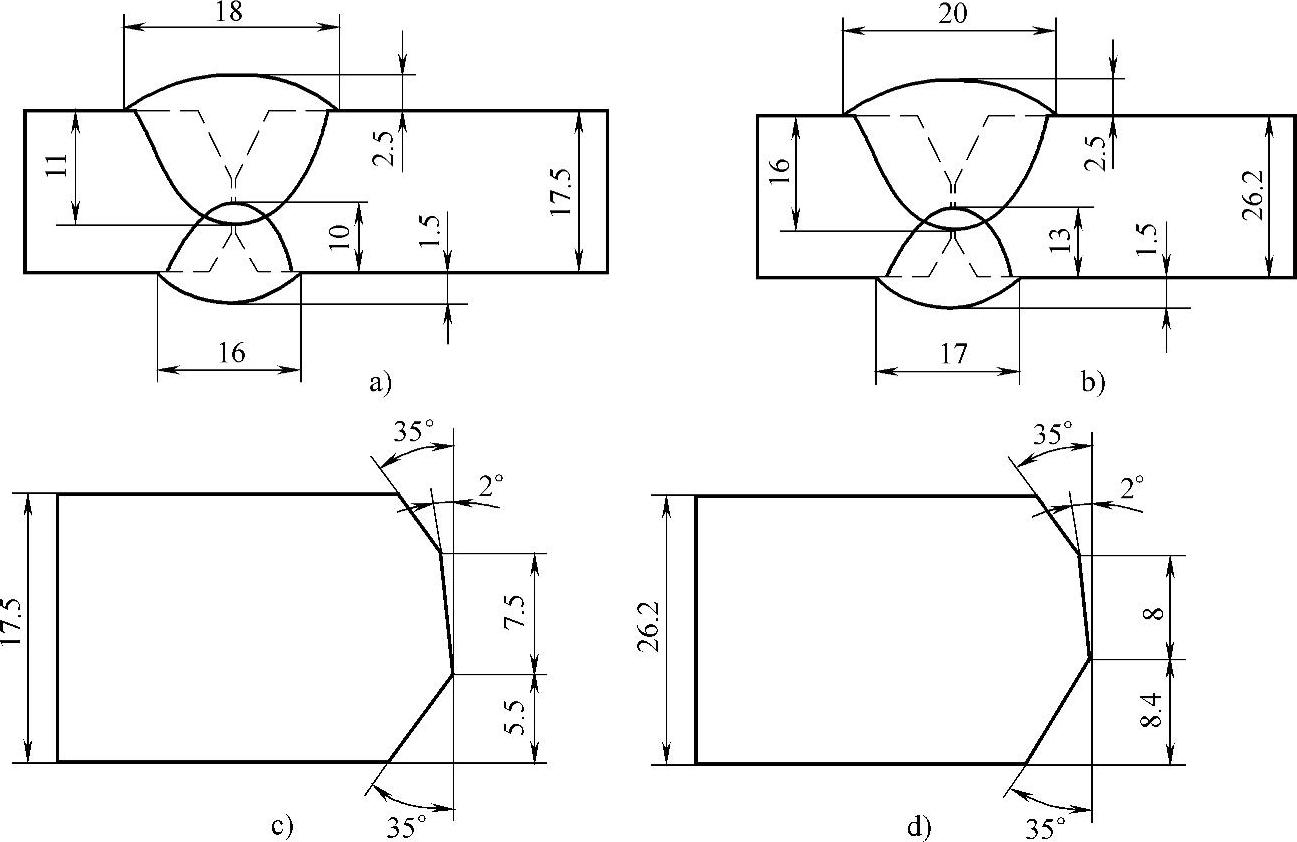

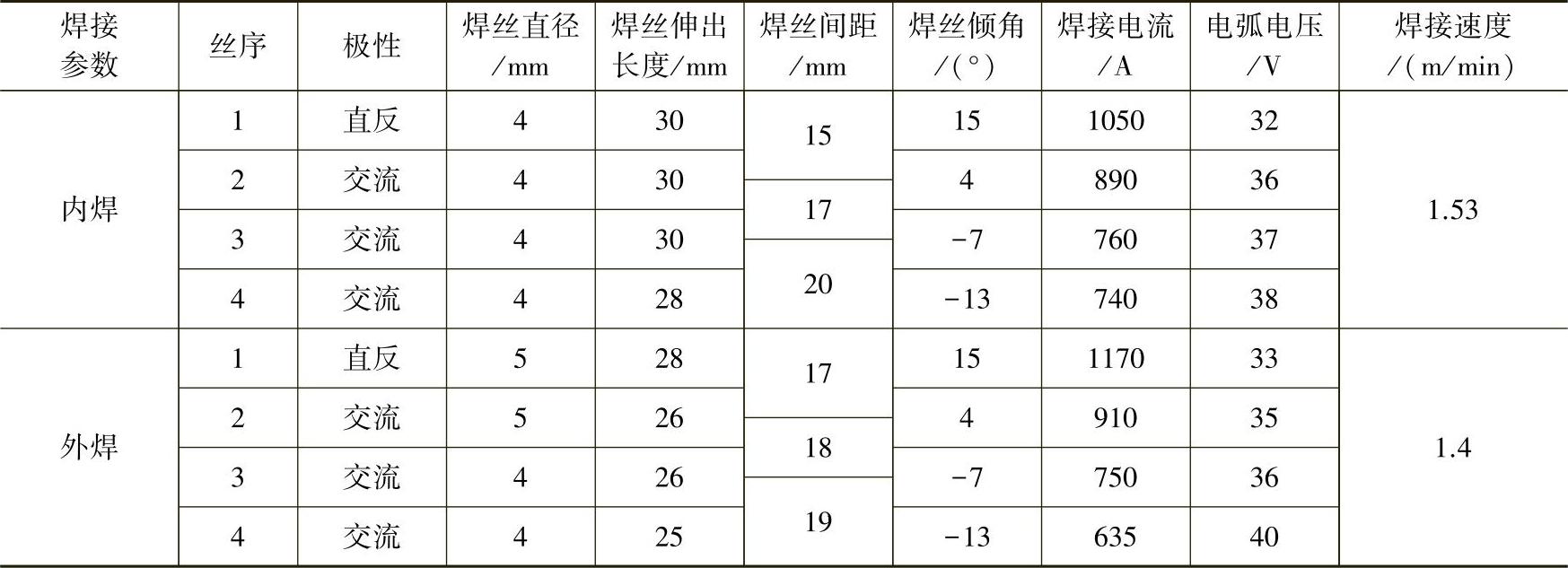

图1-13 直缝焊管四丝埋弧焊坡口形式及尺寸

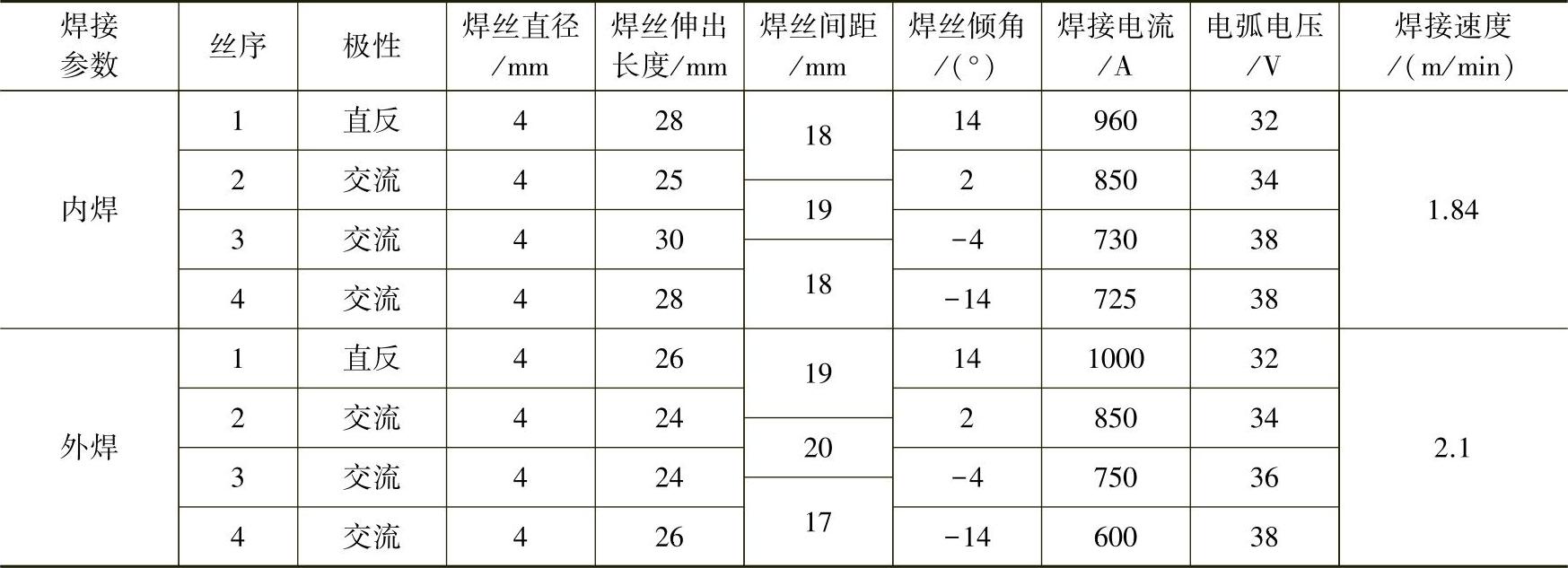

表1-15 17.5mm的X70管线钢焊接参数

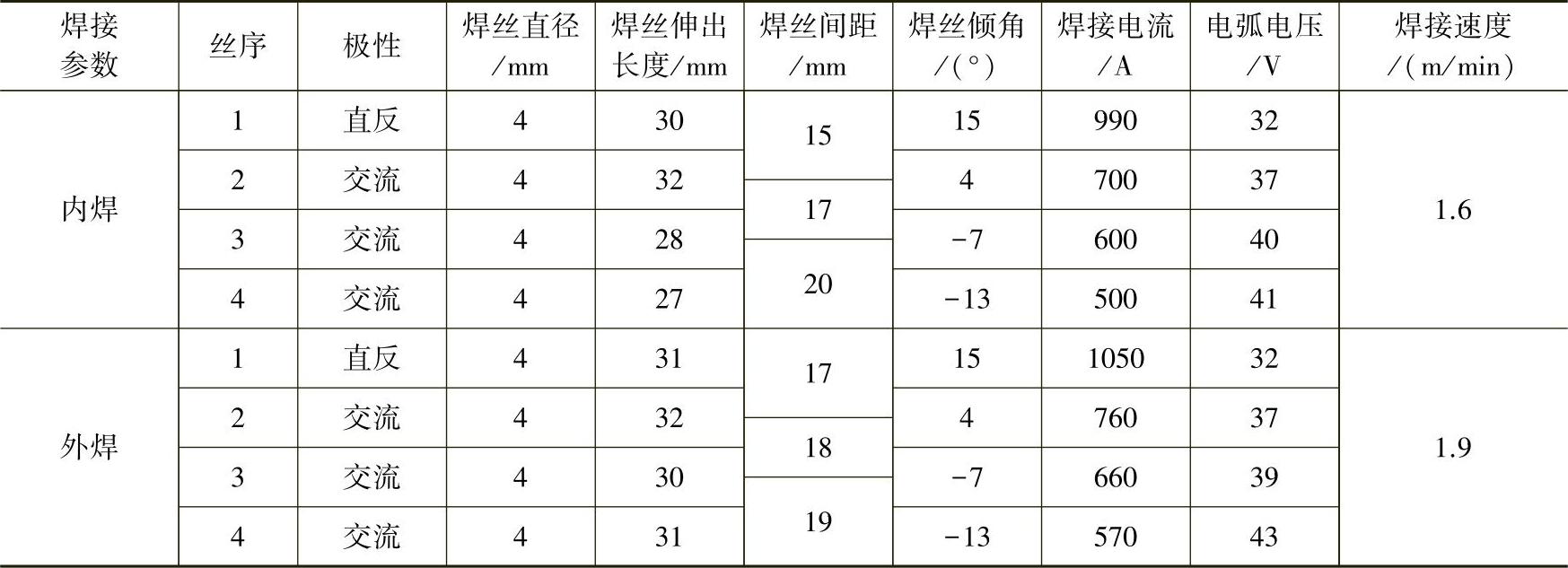

表1-16 21mm的X70管线钢焊接参数

表1-17 26.2mm的X70管线钢焊接参数

1.五丝埋弧焊的焊接参数

在五丝埋弧焊焊接过程中,存在交流AC电弧间电磁干扰明显、可调参数多、工艺控制要求严格等难点。其焊接参数有焊接电源的配置与连接、焊丝空间位置的设置、焊接参数的选择、焊丝直径的组合及焊剂的选用等。其中焊接电源配置,选择合理的电源连接方式,焊丝空间位置的设计、焊接参数的选择及合理组合是保证焊接过程稳定的关键。

图1-14 五丝埋弧焊机头空间位置

五丝埋弧焊焊接参数的选择如下:

(1)电源配置及连接方式 在多丝焊中,一般均采用DC-AC混合电源配置。五丝埋弧焊是在四丝埋弧焊的基础上添加了1个AC电源焊丝而构成,即DC-AC-AC-AC-AC混合电源配置。但AC焊丝数目越多,其电弧间的磁干扰消除也越困难。通过改变AC电源的连接,使电流相位差90°,可有效地消除交流AC电弧间的磁影响,使电弧稳定燃烧。

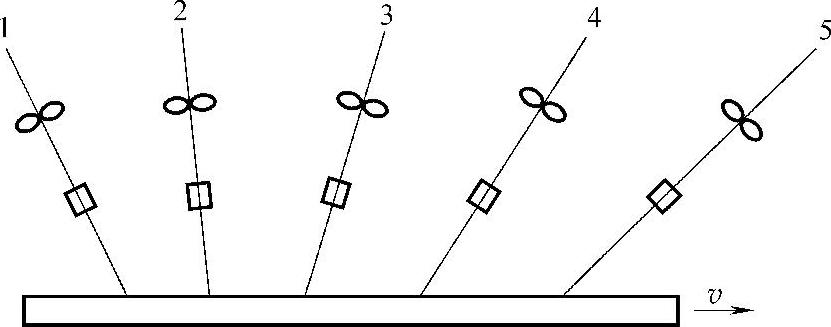

(2)焊丝空间位置的设置

1)焊丝倾斜。焊丝倾斜方向和倾斜角度的大小,对焊缝熔深和焊缝成形有较大影响。焊丝后倾比前倾时的熔深大,而焊丝前倾比后倾时的焊缝宽。为了进一步增加焊缝熔深和改善焊缝成形,将五丝埋弧焊的1丝(DC)设置为后倾,后随的4个丝(AC)设置为依次过渡到前倾,并依次增大倾角。各丝的倾角如图1-15所示:1丝后倾10°~20°,2丝后倾0°~10°,3丝前倾5°~15°,4丝前倾18°~28°,5丝前倾30°~40°,并匹配适宜的焊接参数,可获得良好的焊缝成形。需要指出的是,1丝后倾角度和5丝前倾角度不宜过大。1丝后倾角度过大对焊缝熔深有一定的影响;5丝前倾角度过大,导电嘴底部易与液态熔渣形成电弧,影响焊接过程的稳定性。

2)焊丝间距。焊丝间距对焊接过程有较大的影响,在焊接电流不变的情况下,焊丝间距越小,熔深越大,形成的焊缝窄而高,但焊丝间距过小易造成焊缝烧穿。焊丝间距过大会影响电弧的稳定性及焊缝成形。为了避免上述的不利因素,五丝埋弧焊的焊丝间距设置为1~4丝间距相等,4~5丝间距增大,也可按依次增大的方式设置,一般焊丝间距在15~30mm范围内,匹配适宜的焊接参数,即可获得稳定的焊接过程,焊缝成形好。(www.daowen.com)

图1-15 五丝埋弧焊焊丝空间位置示意图

(3)焊丝伸出长度 焊丝伸出长度主要影响焊缝余高和熔合比。焊丝伸出长度增加,焊缝余高增大,熔深减小;反之亦然。若焊丝伸出长度过短,导电嘴容易黏渣,进而导致导电嘴与导电嘴之间易产生“电弧”而影响正常电弧的稳定燃烧。五丝埋弧焊时,焊丝伸出长度一般取(9~11)d(d为焊丝直径)较为适宜。

(4)焊丝直径的选择 五丝埋弧焊焊丝直径主要根据焊接电流来选择,见表1-18。五丝埋弧焊1丝(前丝)的焊接电流最大,一般超过1000A,最大可达1200A以上;而5丝(最后丝)的焊接电流最小,一般在700A以下;其最大焊接电流与最小焊接电流之差在400A以上。若5根焊丝的焊接电流均在同一焊丝直径的焊接电流范围内,可选用一种直径的焊丝进行焊接,反之则选择不同直径的焊丝组合较好。

表1-18 焊丝直径适用的焊接电流参考范围

(5)焊接电流和电弧电压 焊接电流和电弧电压对焊缝形状和焊接质量有着重要的影响,是五丝埋弧焊重要的焊接参数。五丝埋弧焊的焊接电流和电弧电压是按照1丝大电流、小电压逐步过渡到5丝小电流、大电压的方式进行设置的。1丝在焊接电源容量许可的情况下,尽可能选择大电流,以保证在获得足够熔深的情况下有较快的焊接速度。随后4根焊丝的焊接电流按前一焊丝焊接电流的70%~90%进行选择。坡口较大时需要较多的焊丝熔敷金属,焊接电流选择上限;若需降低焊缝余高减少熔敷金属量时,选择下限。在保证电弧稳定燃烧的情况下,1丝应尽可能选择较小电压,以增加1丝电弧的熔深,1丝的电弧电压一般选定在31~34V范围内,焊接电流较大或焊丝较粗时可选择上限,反之选择下限;后随的4根焊丝的电弧电压依次增大1~3V,5丝的电弧电压一般在39~43V范围内。

(6)焊接速度 五丝埋弧焊适合于厚壁开坡口焊件的焊接,其焊接速度主要取决于熔深和坡口内填充的熔化金属量,熔深和坡口内金属填充量又取决于焊接电流和坡口形式与尺寸。因此选择五丝埋弧焊焊接速度时,应根据板厚、焊接电流和坡口形式与尺寸等综合因素来确定。

2.焊剂的选择

(1)焊剂的类型 由于五丝埋弧焊的焊丝数目多、热输入大、焊接速度快等因素,一方面会使焊缝氧含量增多,引起焊缝韧性下降;另一方面由于五丝埋弧焊的熔池尺寸大,高温停留时间长,熔化金属在重力作用下容易流动,使焊缝扁平。因而从提高焊缝韧性和保证焊缝成形良好的角度考虑,五丝埋弧焊应选择熔点较高、具有一定黏度的高碱性焊剂。

(2)焊剂颗粒度及焊剂堆积高度 五丝埋弧焊电弧燃烧的空间较大,熔化的焊剂量也较多,比三丝埋弧焊多消耗焊剂10%~40%,为三丝埋弧焊的1.1~1.4倍。由于熔化的焊剂量较大,需要堆积的焊剂也较高,一般为45~55mm。若堆积高度较低,电弧外露,焊缝易产生气孔,严重时导电嘴容易黏渣和烧结。如果焊剂颗粒较大,将会增大电弧燃烧空间,使焊剂消耗量增加,同时也使焊缝熔宽增大,熔深和余高减小。

因而五丝埋弧焊应选用颗粒细、熔点高、黏度适中、稳弧性好的高碱性焊剂。

3.五丝埋弧焊的应用

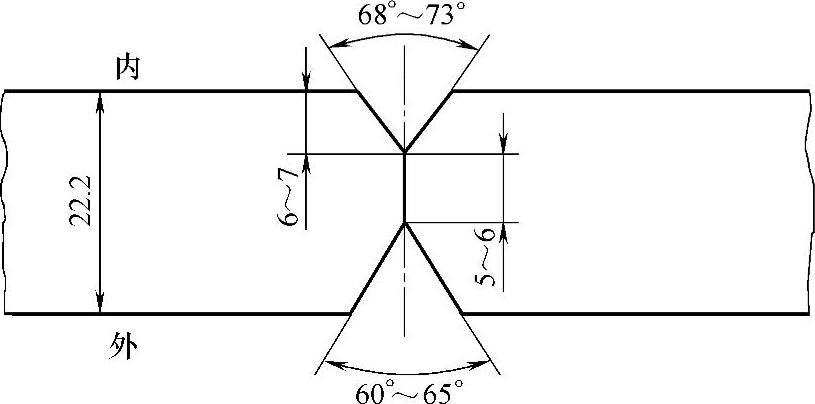

五丝埋弧焊工艺已在大直径、厚壁直缝埋弧焊钢管生产中成功应用。以焊接材质为X52钢级、直径为1219mm、壁厚为22.2mm的海底输气管线用直缝钢管为例,应用内焊四丝、外焊五丝埋弧焊工艺。坡口形式为X形,其尺寸如图1-16所示。钢板经成形管坯后,采用预焊、内焊和外焊三道焊接工序焊接。预焊采用CO2+Ar混合气体保护焊,在外坡口内连续焊接,内焊采用四丝埋弧焊,外焊采用五丝埋弧焊,外焊缝熔深为15.6mm,达到板厚的70%。其焊接参数见表1-19。焊剂采用烧结焊剂SJ101。焊缝金属的拉伸性能和冲击性能均满足标准要求。

厚壁管五丝埋弧焊焊接速度比三丝埋弧焊可提高70%以上。

图1-16 焊缝坡口形式及尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。