1.焊接工艺

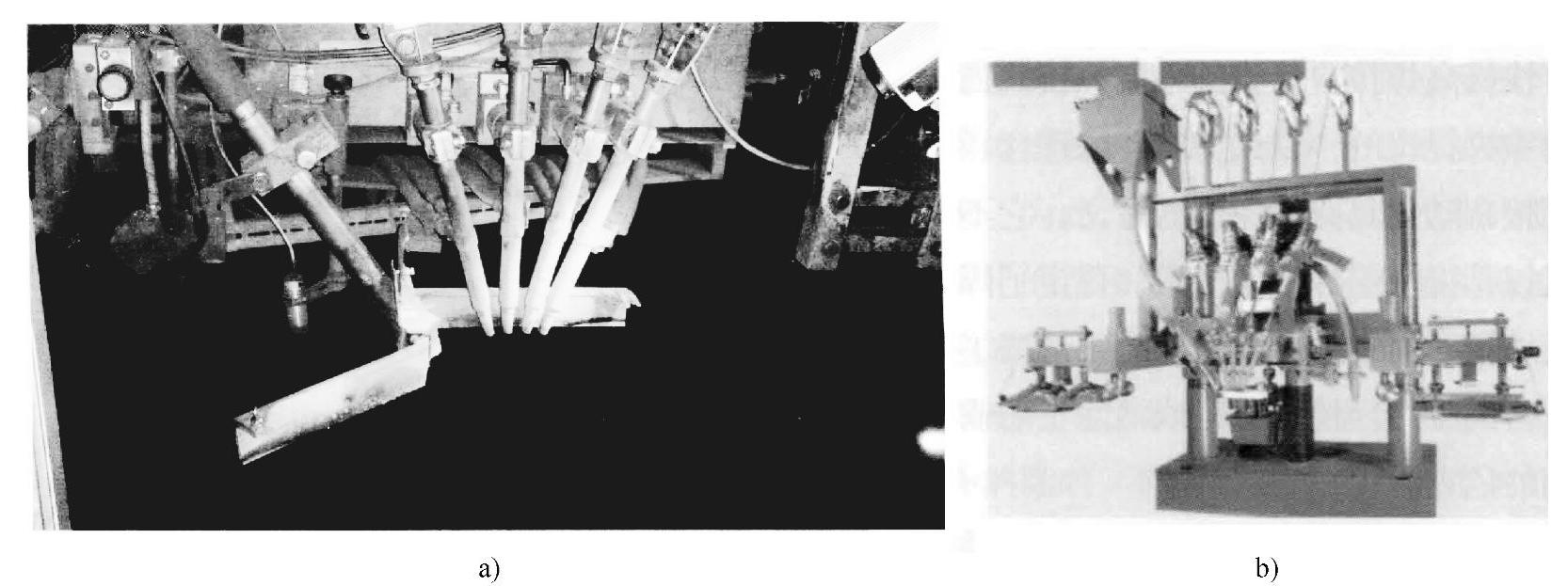

四丝埋弧焊采用4个电源、4根焊丝分别单独供电,4根焊丝分别沿焊缝中心纵向排列,焊丝在焊剂层下的一个共有熔池内燃烧,从而实现焊接。四丝埋弧焊电源采用一直三交匹配,三交流电源接线时采用特定的接法(柯斯特接法),注意保证1丝与3丝同相位,2丝的相位比1丝相位滞后120°,以保证电弧间干扰最小。在四丝埋弧焊焊接中,四丝埋弧焊机机头与焊丝的空间位置如图1-12所示。

图1-12 四丝埋弧焊机机头的空间位置

4根焊丝沿焊缝中心纵向排列,焊丝中心一定要排列在焊缝中心线上,否则会因焊丝排列不在一条线上形成摆动电弧,造成正反面焊缝中心错位缺陷。焊丝倾角和间距对焊缝的余高和电弧的稳定影响较大。焊丝倾斜方向和倾斜角度对焊缝熔深和焊缝成形、是否产生缺陷有较大影响。焊丝后倾时熔深大,而前倾时焊缝熔宽大。四丝埋弧焊时由于熔池体积大,为了保证熔深,利用电弧力将熔池金属推向后方,以保持熔池后部液态金属的平衡,不至于使熔池后部的液态金属流入熔池底部,以获得良好的焊缝成形,所以1丝、2丝后倾,只是后倾角度不同,1丝后倾14°~15°、2丝后倾2°~4°、3丝前倾4°~7°,4丝前倾13°~14°,并匹配适宜的焊接参数,即可获得良好的焊缝成形。丝与丝之间的间距一般控制在20mm之内。1丝的焊接电流对焊缝熔深影响最大;2丝、3丝作为焊缝填充对焊缝的熔深影响相对小一些;而4丝几乎没有影响。随着焊接电流的增加,焊缝的余高将增加,但不同的焊丝增加程度不同:通常1丝的焊接电流最大,它的变化相对于其他3丝将引起较大的余高变化。而其他3丝中2丝、3丝相对于第4丝变化大。所有丝的电弧电压对焊缝熔宽和余高都有一定的影响,特别是交流焊丝的电弧电压对焊缝与母材的过渡状况影响较大。电弧电压过低,将使之不能形成平滑过渡。焊接速度对焊缝的熔深和熔宽影响较大,对余高影响相对来说较小。焊接速度越快,熔深和熔宽越小,反之越大。四丝埋弧焊焊接速度是单丝焊的3~4倍。

2.应用实例

应用四丝埋弧焊焊接直缝管时,直缝焊管端部加上300~400mm的引弧板和引出板。四丝呈直线排列,对准焊缝中心,防止焊偏而造成咬边或未焊透等缺陷。焊剂层堆高30~35mm,焊接过程中严防产生明弧,在调节焊接参数时,焊接电流和电弧电压要同时调节。内、外焊缝均采用四丝埋弧焊焊接,预焊焊缝采用CO2气体保护焊焊接。(www.daowen.com)

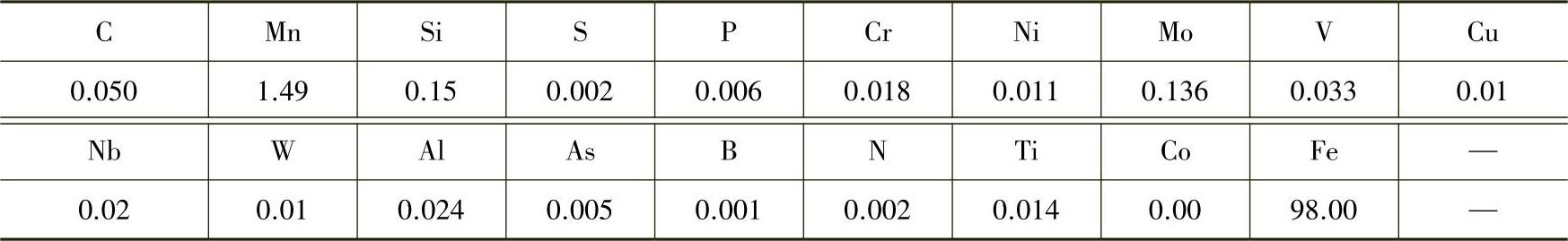

直缝焊管材质为X70管线钢,其化学成分见表1-14。内、外四丝埋弧焊电源采用一直三交匹配,第一丝直流,后三丝交流,交流电源采用特定的接法(柯斯特接法),避免电弧之间的干扰。预焊参数:焊丝(CHW-50C8)直径为1.6mm,焊接电流为250~300A,电弧电压为25V,焊接速度为0.9m/min,CO2气体流量为20~25L/min。

直缝焊管四丝埋弧焊坡口形式及尺寸如图1-13所示。组对时要求间隙小于1mm,错边量小于1mm。坡口两侧50mm范围内应严格清除水、油、锈及污物等。

表1-14 X70钢的化学成分(质量分数,%)

三种不同厚度的直缝管内、外焊焊接参数见表1-15~表1-17。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。