三丝埋弧焊采用三个电源,每根焊丝单独供电,三根焊丝分别沿焊接纵向排列,焊丝在焊剂层下的一个共有熔池内燃烧,从而实现对厚大焊件的焊接。由于三丝埋弧焊焊接电弧多、电流较大、熔池较长,因此具有热输入较大、熔敷效率高、冶金反应充分、焊接速度快等优点。

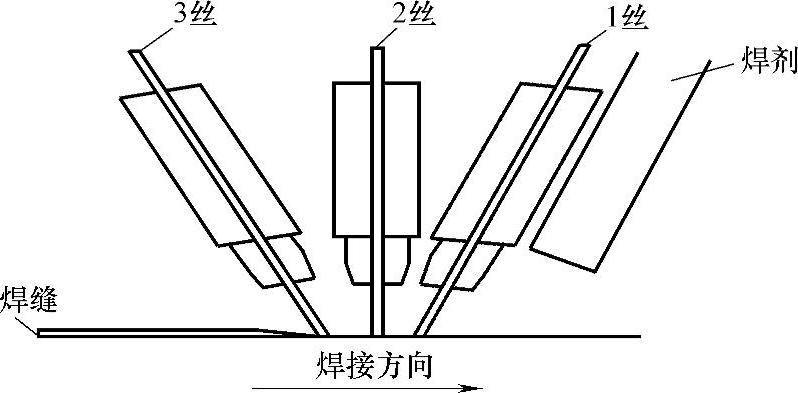

在三丝埋弧焊焊接中,三丝埋弧焊机头与焊丝的空间位置如图1-11所示。串列三丝埋弧焊通常采用“直流/交流/交流”和“交流/交流/交流”两种配置。在三丝埋弧焊中,前导焊丝为DC电源时的焊缝熔深比AC电源时的大,前导焊丝采用大电流、低电压以保证良好的熔深,跟踪焊丝采用小电流、大电压以得到光洁的焊缝表面,中间焊丝的焊接参数在上述两者之间,因而三丝埋弧焊一般均采用DC-AC-AC混合电源配置。这就避免了直流+直流组合引起的电弧偏吹现象,减少了气孔、夹渣、焊偏等缺陷出现的概率;同时,也克服了交流组合时交流AC电弧间存在的电磁干扰,以及对焊接材料碱度的限制,有利于电弧稳定焊接,提高接头的抗裂性,达到要求的熔深,提高焊接速度与焊接质量。后两根焊丝配置的交流电源,可通过改变AC电源的连接,使电源相位为50°或90°,这样可有效消除AC电弧间的电磁干扰,使电弧稳定燃烧。

这种工艺具有熔深大、熔敷速度较高、焊缝金属稀释率接近单丝埋弧焊的特点,因而提高了焊接速度与焊接质量,故在国外的造船厂、高压容器厂和制管厂得到了广泛的应用,这种工艺在我国的制管厂也得到了一定应用。

三丝埋弧焊可调焊接参数多,工艺控制要求严格,包括焊接电源的配置与连接、焊丝间距的设置、焊接电流和电弧电压的选择、焊丝直径的选择、焊丝直径的组合及焊剂的选用等。

1.焊丝倾斜

焊丝倾斜方向和倾斜角度对焊缝熔深和焊缝成形、是否产生缺陷有较大影响。焊丝向后倾斜比向前倾斜时的熔深大,而向前倾斜比向后倾斜时的焊缝熔宽大。根据这些规律可确定焊头的空间位置,即三丝埋弧焊的1丝后倾10°~15°、2丝与焊件表面垂直、3丝前倾15°~18°,并匹配适宜的焊接参数,即可获得良好的焊缝成形。

2.焊丝间距

焊丝间距在焊接电流不变的情况下,间距越小,熔深越深,形成的焊缝窄而高,焊缝易烧穿。间距过大会影响电弧稳定性,使焊缝成形和缺陷率上升,为此1丝、2丝间距为10~12mm,2丝、3丝间距为10~13mm,匹配适宜的焊接参数,可获得外观满足需要的焊缝形状。

图1-11 三丝直缝埋弧焊焊丝空间位置

3.焊丝伸出长度

焊丝伸出长度主要影响焊缝余高,焊丝伸出长度增加导致焊丝电阻热增加,焊丝熔化速度增加,从而增大焊缝余高。若焊丝伸出长度短,导电嘴容易黏渣,导电嘴与导电嘴之间易产生电弧而影响正常电弧的稳定燃烧。一般1丝长度为28~33mm,2丝长度为30~35mm,3丝长度为28~33mm。

4.焊丝直径(www.daowen.com)

根据焊件的厚度来选取焊丝直径,焊丝直径不同,允许使用的焊接电流范围不同,从而影响焊缝熔深和焊缝成形,同时也会影响电弧自动调节作用,从而影响电弧的稳定性。一般1丝选用直径为4mm的焊丝,2丝、3丝选用直径为3mm的焊丝。

5.焊接电流和电弧电压

焊接电流和电弧电压对焊缝成形及焊接质量都有很大的影响,在三丝埋弧焊时,按照1丝大电流低电压逐步过渡到3丝小电流大电压的方式进行设置。1丝在避免烧穿的情况下,尽可能选择大电流低电压,以保证获得足够的熔深及有利于熔渣上浮。2丝主要作用是填充焊缝金属,在选择电流时要比1丝小,电压要比1丝大。3丝的主要作用是盖面,需采用小电流大电压。

6.焊接速度

在焊接开坡口的焊件时,其焊接速度主要取决于钢板的厚度、熔深和坡口尺寸等综合因素。焊接速度随着壁厚的增加而减小,在生产薄壁厚钢管时适于采用较高的焊接速度。

7.焊剂

为提高焊缝韧性和保证焊缝良好的形貌,在焊接前,焊剂必须烘干,选用颗粒适中、黏度适中、稳定性好的碱性烧结焊剂。

直缝钢管的三丝埋弧焊,钢板经JCOE工艺成形后,先进行预焊,预焊采用Ar80%+CO220%(体积分数)混合气体保护焊,在外坡口上连续焊接,形成管坯,然后采用三丝埋弧焊进行钢管内焊,再采用三丝埋弧焊进行钢管外焊。

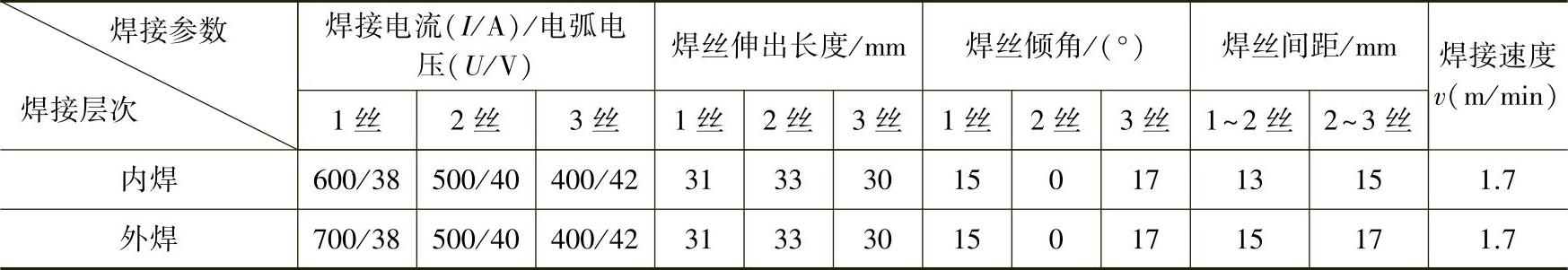

三丝埋弧焊焊接钢管(ϕ406mm×7.1mm)的焊接参数见表1-13,在焊接过程中使用H08C埋弧焊丝和SJ101G烧结焊剂。

表1-13 三丝埋弧焊焊接钢管的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。