任务导入

涡轮式叶轮采用插补矢量进行刀轴控制进而完成多轴编程。

知识链接

叶轮加工工艺的简单回顾:

首先使用d20r0.8 刀具对叶轮毛坯进行粗加工, 加工方法可以使用“mill_contour”,“刀具子类型” 选择“MILL”, 使用型腔铣; 用d20r0.8 的刀具对叶片进行3+2 定轴粗加工, 加工方法还可以用“mill_contour”, “刀具子类型” 选择“MILL”; 用直径为3 mm 的球刀对叶轮的叶片进行精加工, 加工方法可以使用“mill_multi-axis”, “刀具子类型” 选择“MILL”; 使用可变轮廓铣; 用直径为3 mm 的球刀对轮毂进行精加工, 加工方法可以使用“mill_multi-axis”, “刀具子类型” 选择“MILL”, 使用可变轮廓铣; 用直径为3 mm的球刀对叶轮的圆角进行精加工, 加工方法可以使用“mill_multi-axis”, “刀具子类型”选择MILL, 使用可变轮廓铣, 叶轮整体的加工就完成了。

1. 叶轮的编程过程

叶轮的编程过程见模块六项目三的内容。

2. 叶轮的加工过程

粗加工我们首先考虑的是去除大部分的余量, 采用3+2 定轴粗加工, 利用CAVITY_MILL (型腔铣) 的操作方法来对叶轮整体进行粗加工。 然后使用可变轮廓铣对叶片、轮毂、圆角进行精加工。

(1) 叶轮顶部粗加工

首先定义毛坯(经车削后的毛坯) 和部件几何体(叶轮), “几何体” 选择“WORKPIECE”, 创建MCS (机床坐标系), 从刀库调刀, 创建“操作”, 选择型腔铣。 “刀轴”选择“+ZM 轴”, 设置选项的“切削模式” 选择“跟随周边”, “步距” 选择“刀具平直百分比”, “平直直径百分比” 键入“50”, “公共每刀切削深度” 选择“恒定”, “最大距离” 键入“0.4”。 单击“切削层” 右侧按钮进入“切削层” 对话框, “范围类型” 选择“用户定义”, “切削层” 及“公共每刀切削深度” 都选择“恒定”, “最大距离” 键入“0.4”, “范围深度” 键入“30”, 这个深度多少波动一些也是可以的, “测量开始位置”选择“顶层”, 单击“确定” 按钮。 返回“型腔铣” 对话框, 生成刀轨并确认刀轨。

(2) 叶片粗加工

叶片的粗加工采用3+2 定轴粗加工, 首先定义毛坯, 接着定义部件几何体(叶轮),“几何体” 选择“WORKPIECE”, 创建MCS (机床坐标系), 从刀库调刀, 创建“操作”,选择型腔铣。 “刀轴” 选择“指定矢量”, “设置” 一栏的“切削模式” 选择“跟随周边”, “步距” 选择“刀具平直百分比”, “平直直径百分比” 键入“50”, “公共每刀切削深度” 选择“恒定”, “最大距离” 键入“0.4”。 单击“切削层” 右侧按钮进入切削层对话框, “范围类型” 选择“用户定义”, “切削层” 及“公共每刀切削深度” 都选择“恒定”, “最大距离” 键入“0.4”, “范围深度” 键入“80”, 这个深度多少波动一些也是可以的, “测量开始位置” 选择“顶层”, 最后单击“确定” 按钮, 回到“型腔铣” 对话框, 生成刀轨并确认刀轨。

(3) 叶片精加工

叶片精加工采用可变轮廓铣。 首先, 在“可变轮廓铣” 对话框中“类型” 选择“mill_multi-axis”, “几何体” 选择“WORKPIECE”, 然后进入“区域轮廓铣” 对话框, “指定部件” 选择整个体, “驱动方法” 中的“方法” 选择“曲面”, “指定驱动几何体” 选择用于驱动的曲面, “刀具位置” 选择“相切”, “驱动设置” 中的“切削模式” 选择“往复”, “步距” 选择“数量”, “步距数” 键入“70”。 返回“可变轮廓铣” 对话框设置插补矢量, “刀轴” 一栏的“轴” 选择“插补矢量”。 为满足加工要求, 需要设置刀轴。 选择对应的刀轴和旋转视图角度是保证刀具与工件不会发生干涉的前提。 首先单击“指定矢量” 右侧的按钮, 在弹出的下拉列表框中选择“视图方向”, 系统会自动将刀轴的矢量定义为视图的法向, 依次对刀轴矢量进行调整, 也可在“添加新集” 一栏添加矢量直到满足加工要求, 最后单击“确定” 按钮, 退出“插补矢量” 对话框。 回到“可变轮廓铣” 对话框中, 生成并确认刀轨。(www.daowen.com)

(4) 轮毂精加工

轮毂精加工与叶片精加工原理相似, 采用可变轮廓铣。 首先, 在“可变轮廓铣” 对话框中“类型” 选择“mill_multi-axis”, “几何体” 选择“WORKPIECE-1”, 然后进入“区域轮廓铣” 对话框, “指定部件” 选择整个体, “驱动方法” 中的“方法” 选择“流线” 单击“流线” 右侧的按钮进入“流线” 对话框选择用于驱动的曲线, “切削模式” 选择“往复”, “步距数” 键入“30”, 最后单击“确定” 按钮的设置插补矢量, 其中“刀轴” 一栏的“轴” 选择“插补矢量”, 并单击“插补矢量” 右侧的按钮进入“插补矢量”对话框。 系统自动判断出一些刀轴矢量, 但是这些矢量并不理想, 在加工过程中会碰刀,为满足加工要求, 需要设置刀轴。 选择对应的刀轴和旋转视图角度是保证刀具与工件不会发生干涉的前提。 首先单击“指定矢量” 右侧的按钮, 在弹出的下拉列表框中选择“视图方向”, 系统会自动将刀轴的矢量定义为视图的法向, 依次对刀轴矢量进行调整, 也可在“添加新集” 一栏添加矢量直到满足加工要求, 最后单击“确定” 按钮, 退出“插补矢量” 对话框。 回到“可变轮廓铣” 对话框中, 生成并确认刀轨。

(5) 圆角精加工

圆角采用可变轮廓铣。 首先, 在“可变轮廓铣” 对话框中“类型” 选择“mill_multiaxis”, “几何体” 选择“WORKPIECE-1”, 然后进入“区域轮廓铣” 对话框, “指定部件” 选择整个体, “驱动方法” 中的“方法” 选择“曲面”, “指定驱动几何体” 选择用于驱动的曲面, “刀具位置” 选择“相切”, “驱动设置” 中的“切削模式” 选择“单向”, “步距” 选择“数量”, “步距数” 键入“10”, 最后返回“可变轮廓铣” 对话框,其中“刀轴” 一栏的“轴” 选择“插补矢量” 根据实际情况调整插补矢量, 设置完成后生成刀轨并确认刀轨。

3. 插补矢量

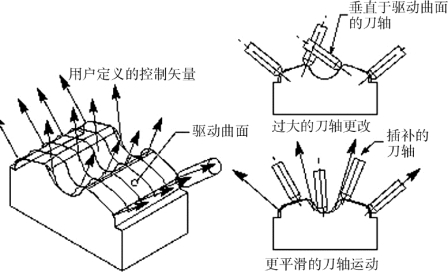

插补矢量通过在指定点定义矢量来控制刀轴矢量, 其也可用来调整刀轴, 避免刀具悬空或避让障碍物。 根据创建光顺刀轴运动的需要, 可以从驱动曲面上的指定位置处, 定义出任意数量的矢量, 然后将按定义的矢量, 在驱动几何上的任意点处插补刀轴。 指定的矢量越多, 对刀轴就有越多的控制, 如图7.3.1 所示。

图7.3.1 插补矢量

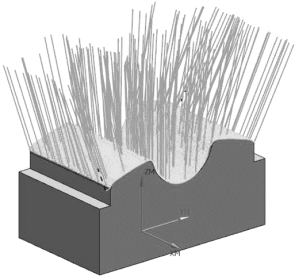

插补矢量的特点: 刀轴的方向可以通过插补矢量自由控制, 通过在指定点定义矢量来控制刀轴矢量从而调整刀轴, 避免了刀具悬空和碰刀, 如图7.3.2 所示。

图7.3.2 显示刀轴

任务实施

根据课时内容用插补矢量编写叶轮加工程序。

知识拓展

插补矢量的应用范围还有哪些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。