任务导入

插补矢量是指通过在指定点定义矢量来控制刀轴矢量。 它可用来调整刀轴, 避免刀具悬空和碰撞障碍物。

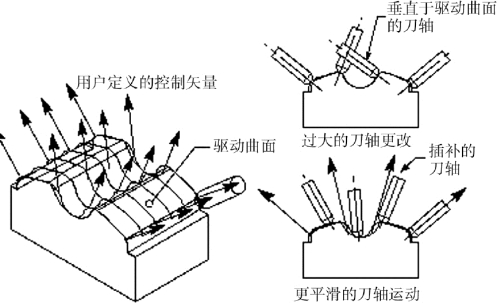

根据创建光顺刀轴运动的需要, 可以从驱动曲面上的指定位置处定义出任意数量的矢量, 然后将按定义的矢量, 在驱动几何上的任意点处插补刀轴。 指定的矢量越多, 对刀轴的控制越多, 如图7.1.1 所示。

图7.1.1 插补矢量

知识链接

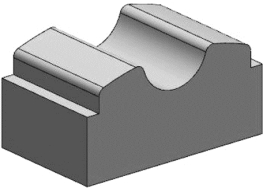

使用插补矢量进行刀轴控制, 并对图7.1.2 所示工件的顶面进行精加工。

图7.1.2 待精加工顶面的工件

首先我们创建刀具, “类型” 选择“mill_multi-axis”, “刀具子类型” 选择直径为6 mm 的球刀, 如图7.1.3 和图7.1.4 所示。

图7.1.3 设置“创建刀具” 对话框

图7.1.4 刀具示意图

接着创建工序, 进入“创建工序” 对话框, 其中类型选择“mill_multi-axis”, 位置一栏的参数按图7.1.5 进行设置, 并单击“确定” 按钮退出对话框。

进入“可变轮廓铣” 对话框, 首先将“几何体” 定义为“WORKPIECE”。 将加工的面作为部件, 单击“指定部件” 右侧的按钮进入“部件几何体” 对话框, 将工件需要被加工的曲面依次进行选择作为“部几何体”, 共选择7 个面, 如图7.1.6 和图7.1.7 所示。

图7.1.5 设置“创建工序” 对话框

图7.1.6 设置“部件几何体” 对话框

图7.1.7 选择的曲面

接着, 回到“可变轮廓铣” 对话框, 将“驱动方法” 一栏下的“方法” 选为“曲面区域”, 并单击右侧的按钮进入“曲面区域驱动方法” 对话框, 其中“切削区域” 选择“曲面%”, “刀具位置” 选择“对中”, “切削模式” 选择“往复”, “步距数” 键入“70”, 这样整个“曲面区域驱动方法” 对话框便设置完毕, 最后单击“确定” 按钮, 回到“可变轮廓铣” 对话框。

图7.1.8 设置“可变轮廓铣” 对话框的“几何体” 和“驱动方法” 一栏(www.daowen.com)

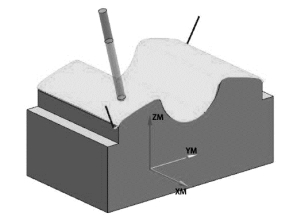

在“可变轮廓铣” 对话框中单击“刀轴” 中“插补矢量” 右侧的按钮进入“插补矢量” 对话框, 如图7.1.9 所示。 在工件中心凹陷处的外轮廓线上设置一个刀轴点, 插补矢量如图7.1.10 所示, 当然我们也可以设置若干个插补矢量, 这样可以避免碰刀, 还可以使生成的刀轨更加美观, 所加工的曲面更加光顺。

图7.1.9 设置“插补矢量” 对话框

图7.1.10 插补矢量

最后在“可变轮廓铣” 对话框中单击“操作” 下的“生成” 按钮, 生成并确认刀轨,播放动画, 如图7.1.11 和图7.1.12 所示。

图7.1.11 设置“可变轮廓铣”对话框的“操作” 一栏

图7.1.12 生成的刀轨

还可以在“可变轮廓铣” 对话框中单击“选项” 下“编辑显示” 右侧的按钮, 来显示所有刀轴的位置。 在弹出的“显示选项” 对话框中“刀具显示” 切换为“轴”, “频率” 键入“40” 即可, 频率过大则显示的刀轴会过于密集, 下面的“模式” 选择“无”,“速度” 可以调速到“10”, 否则生成刀轨的时间比较长。

然后重新生成刀轨, 图7.1.13 显示的便是加工过程中所有刀轴的位置情况, 图中上方密集的直线便是刀柄朝向, 此时刀轴在凹陷处的方向与之前设置的插补矢量方向一致,此时刀轴清晰明了。

图7.1.13 所有刀轴的位置情况(插补矢量)

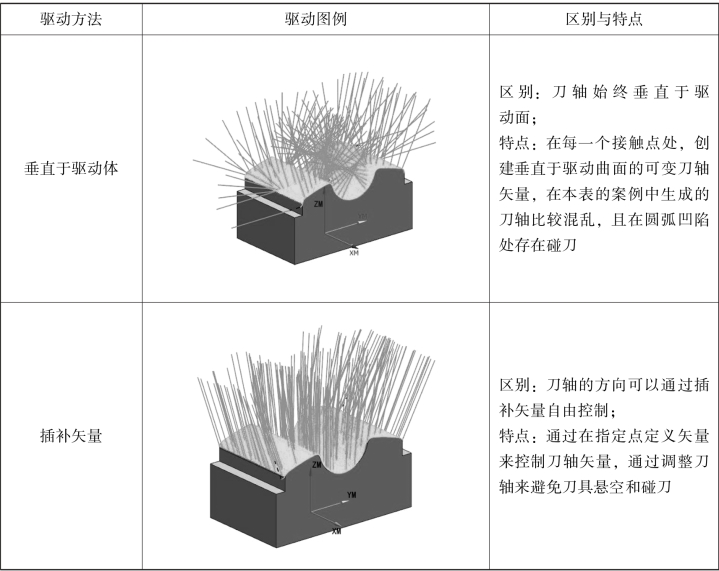

垂直于驱动体与插补矢量的区别与特点如表7.1.1 所示。

表7.1.1 垂直于驱动体与插补矢量的区别与特点

任务实施

结合上述案例掌握插补矢量的操作流程, 要求:

1) 结合实际情况使用该命令;

2) 结合工件设置刀轴矢量;

3) 合理设置插补矢量位置。

知识拓展

插补矢量还有哪些应用场合呢?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。