任务导入

根据维纳斯人体的3D 模型进行UG 多轴编程, 能够建立加工所用的坐标系, 并定义刀具、加工步骤等。

知识链接

1. 创建粗加工基准

打开文件, 单击左上方“启动” 进入“建模” 模块, 单击“插入” →“基准” →“基准平面”, 弹出“基准平面” 对话框, 单击“类型” 选择“视图平面”。 首先将零件按图4.2.4 所示摆放, 并创建基准平面。

图4.2.4 创建基准平面

2. 创建相交曲线

打开文件, 单击左上方“启动” 进入“建模” 模块, 单击“插入” 选择“派生曲线” 中的“相交曲线” 命令, 弹出“相交曲线” 对话框, 按照图4.2.5 中的设置, 构建平面与模型的相交曲线, 并以相同的方法构建5 条, 如图4.2.6 所示。

图4.2.5 设置“相交曲线” 对话框

图4.2.6 创建相交曲线

3. 构建艺术样条

单击“插入” →“曲线” →“艺术样条”, 弹出“艺术样条” 对话框, 以相交曲线为基础构建封闭的艺术样条(勾选“封闭” 复选按钮), 依此类推在五条相交曲线上构建艺术样条, 如图4.2.7 所示。

图4.2.7 构建艺术样条

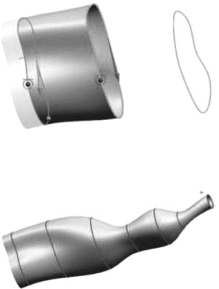

4. 构建驱动体

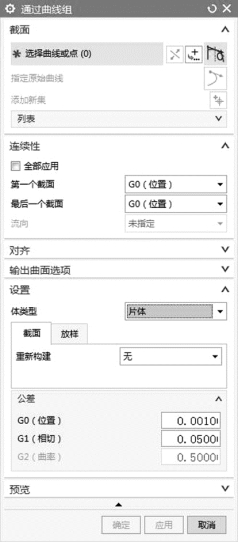

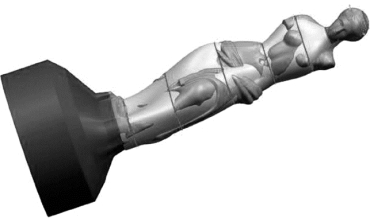

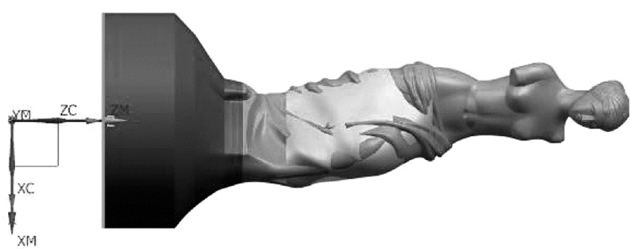

单击“插入” →“曲面” →“通过曲线组”, 弹出“通过曲线组” 对话框, 选择上一步的艺术样条按照图4.2.8 中的设置( “体类型” 设置为“片体” ), 依此类推完成驱动体的构建, 图4.2.9 和图4.2.10 分别为构建驱动体和整体效果。

图4.2.8 设置“通过曲线组” 对话框

图4.2.9 构建驱动体

图4.2.10 整体效果

5. 定义毛坯几何体

如图4.2.11 所示, 进入“工件” 对话框, “几何体” 一栏中的“指定部件” 选择原始实体图, 单击“指定毛坯” 按钮, 系统弹出“毛坯几何体” 对话框, 其中“类型” 选样“包容圆柱体”, 并单击“确定” 按钮, 图4.2.12 和图4.2.13 分别为设置“毛坯几何体” 对话框和生成毛坯效果。

图4.2.11 设置“工件” 对话框

图4.2.12 设置“毛坯几何体” 对话框

图4.2.13 生成毛坯效果

6. 创建粗加工刀轨

(1) 第一面粗加工

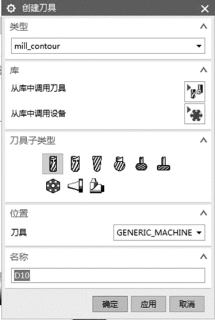

1) 创建刀具。 进入“创建刀具” 对话框, “类型” 选择“mill_contour”, “刀具子类型” 选择“MILL”。

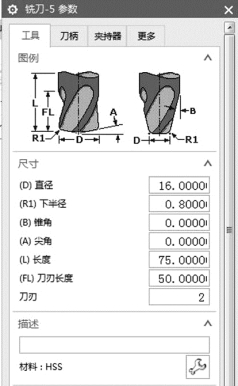

2) 设置刀具参数。 在“创建刀具” 对话框中单击“确定” 按钮进入“铣刀-5 参数”对话框, 其中“尺寸” 一栏的“直径” 键入“16”, “下半径” 键入“0.8”, 余下参数按照图4.2.14 进行设置, 最后单击“确定” 按钮完成刀具设置。 图4.2.15 为生成刀具效果。

图4.2.14 设置“铣刀-5 参数” 对话框

图4.2.15 生成刀具效果

3) 设置工序参数。 进入“创建工序” 对话框, “类型” 选择“mill_contour”, “工序子类型” 选择“型腔铣”, “位置” 一栏按图4.2.16 设置。

图4.2.16 设置“创建工序” 对话框

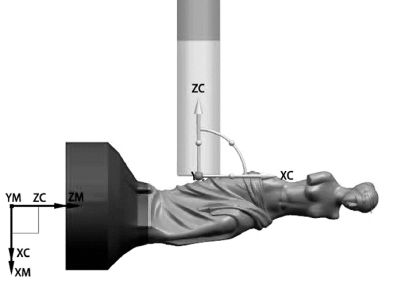

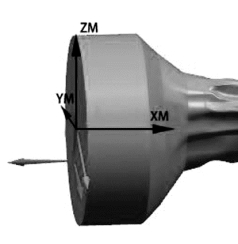

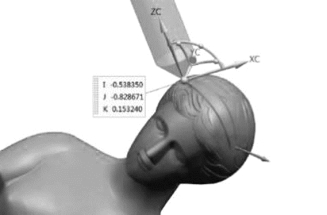

4) 设置型腔铣参数。 进入“型腔铣” 对话框, “几何体” 一栏中的“几何体” 选择“WORKPIECE”, “刀轴” 一栏的“轴” 选择“指定矢量”, 即选择基准平面可自动定义矢量, “刀轨设置” 一栏的“最大距离” 键入0.8。 图4.2.17 所示为选择刀轴。

图4.2.17 选择刀轴

5) 设置切削层参数。 在“型腔铣” 对话框里, 单击“切削层” 按钮, 系统弹出“切削层” 对话框, “范围定义” 中的“范围高度” 键入“23.6”, 并单击“确定” 按钮, 回到“型腔铣” 对话框。

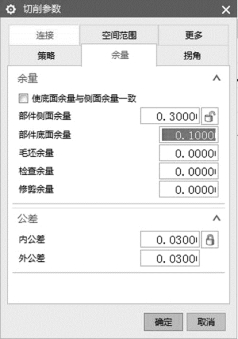

6) 设置切削参数。 在“型腔铣” 对话框里, 单击“切削参数” 按钮, 系统弹出“切削参数” 对话框, “余量” 选项卡中“部件侧面余量” 键入“0.3”, “部件底面余量” 键入“0.1”, 并单击“确定” 按钮, 回到“型腔铣” 对话框, 如图4.2.18 所示。

图4.2.18 设置“切削参数” 对话框

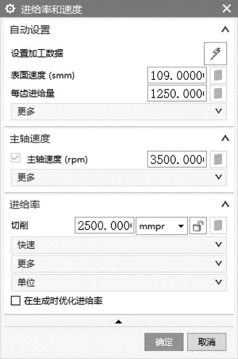

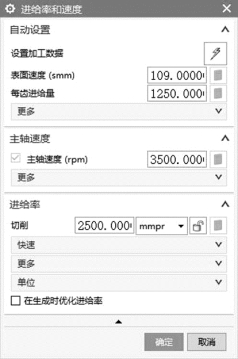

7) 设置进给率和转速参数。 在“型腔铣” 对话框里单击“进给率和速度” 按钮, 系统弹出“进给率和速度” 对话框, “主轴速度(rpm) ” (1 rpm 表示1 r/min) 键入“3500”, “进给率” 中的“切削” 键入“2500”, 单击“计算” 按钮, 最后单击“确定”按钮, 回到“型腔铣” 对话框。

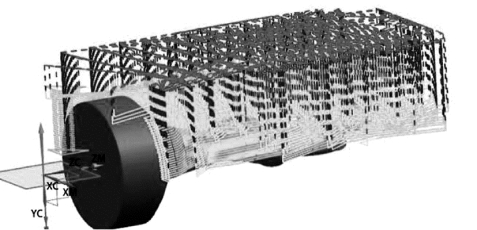

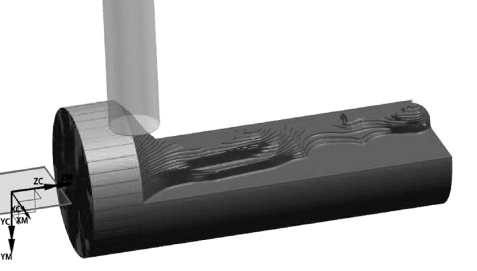

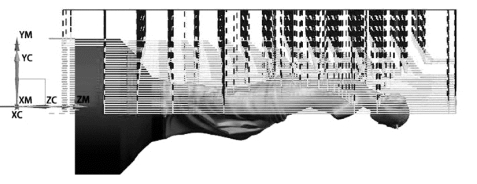

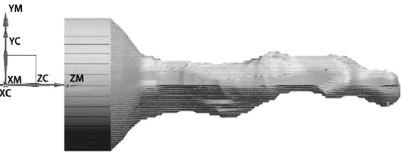

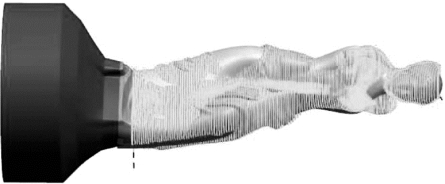

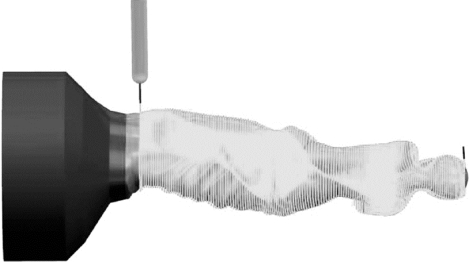

8) 生成刀轨。 在“型腔铣” 对话框里单击“生成” 按钮, 计算出刀轨, 如图4.2.19所示。 最后单击“确定” 按钮退出“型腔铣” 对话框, 仿真结果如图4.2.20 所示。

图4.2.19 生成刀轨

图4.2.20 仿真结果

(2) 第二面粗加工

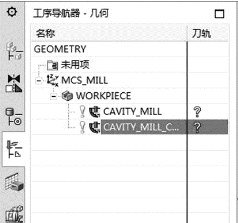

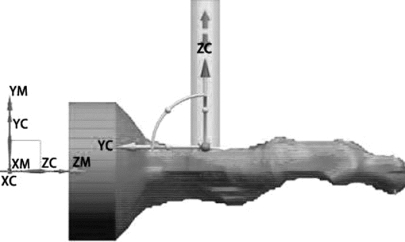

1) 复制上一步工序。 右击“部件导航器” 中的“CAVITY_MILL” →“复制”, 然后将复制的程序进行“粘贴”。 图4.2.21 为“工序导航器” 工作窗口。

图4.2.21 “工序导航器” 工作窗口

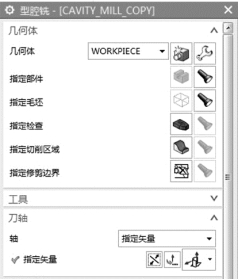

双击“CAVITY_MILL” 进入“型腔铣” 对话框, “刀轴” 中的“指定矢量” 选择“反向” 即可重新定义矢量, 如图4.2.22 所示。

图4.2.22 设置“型腔铣” 对话框

2) 设置切削层参数。 在“型腔铣” 对话框里, 单击“切削层” 按钮, 系统弹出“切削层” 对话框, “范围定义” 中的“范围高度” 键入“26”, 并单击“确定” 按钮, 回到“型腔铣” 对话框。

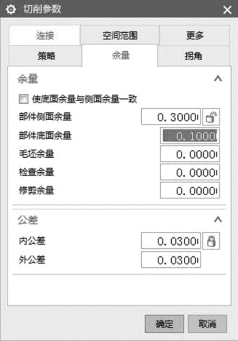

3) 设置切削参数。 在“型腔铣” 对话框里, 单击“切削参数” 按钮, 系统弹出“切削参数” 对话框, “余量” 选项卡中“部件侧面余量” 键入“0.3”, “部件底面余量” 键入“0.1”, 并单击“确定” 按钮, 回到“型腔铣” 对话框, 如图4.2.23 所示。

图4.2.23 设置“切削参数” 对话框

4) 设置进给率和转速参数。 在“型腔铣” 对话框里单击“进给率和速度” 按钮, 系统弹出“进给率和速度” 对话框, “主轴速度(rpm) ” 键入“3500”, “进给率” 的“切削” 键入“2500”, 单击“计算” 按钮后再单击“确定” 按钮, 回到“型腔铣” 对话框,如图4.2.24 所示。

图4.2.24 设置“进给率和速度” 对话框

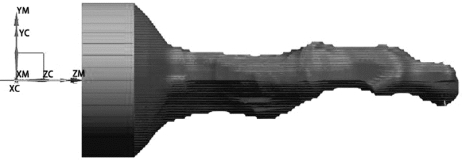

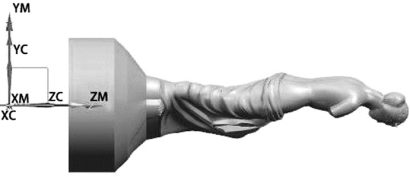

5) 生成刀轨。 在“型腔铣” 对话框里单击“生成” 按钮, 计算出刀轨, 如图4.2.25所示。 最后单击“确定” 按钮退出“型腔铣” 对话框, 仿真结果如图4.2.26 所示。

图4.2.25 生成刀轨

图4.2.26 仿真结果

7. 创建二次粗加工刀轨

1) 创建刀具。 进入“创建刀具” 对话框, “类型” 选择“mill_contour”, “刀具子类型” 选择“MILL”, 如图4.2.27 所示。

图4.2.27 设置“创建刀具” 对话框

2) 设置刀具参数。 在“创建刀具” 对话框中单击“确定” 按钮进入“铣刀-球头铣” 对话框, “尺寸” 中的“直径” 键入“10”, 单击“确定” 按钮完成刀具设置。 图4.2.28 为生成的刀具效果。

图4.2.28 生成的刀具效果

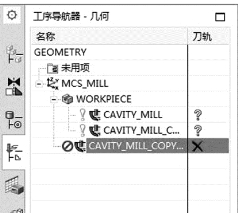

3) 复制上一步工序。 右击“工序导航器” 中的“CAVITY_MILL” →“复制”, 将复制的程序进行“粘贴”. 图4.2.29 为“工序导航器” 工作窗口。

图4.2.29 “工序导航器” 工作窗口

双击“CAVITY_MILL” 进入“型腔铣” 对话框, “几何体” 一栏中的“几何体” 选择“MCS_MILL”; 单击“指定部件” 右侧的按钮弹出“部件几何体” 对话框, 并对部件体进行框选。 图4.2.30 为选择部件。 单击“指定毛坯” 右侧的按钮弹出“毛坯几何体”对话框, 并对毛坯体进行框选。 图4.2.31 为选择毛坯。

图4.2.30 选择部件

图4.2.31 选择毛坯

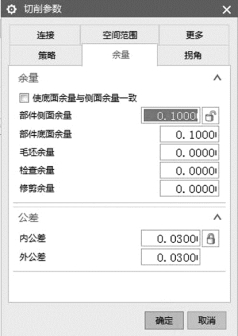

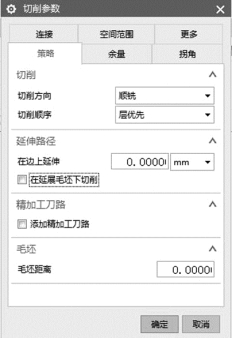

在“型腔铣” 对话框里, 单击“切削参数” 按钮, 弹出“切削参数” 对话框。 在“余量” 选项卡中, “部件侧面余量” 键入“0.1”, “部件底面余量” 键入“0.1”, 单击“确定” 按钮; 在“策略” 选项卡中, 将“延伸路径” 一栏下的“在延展毛坯下切削”取消勾选, 单击“确定” 按钮, 如图4.2.32 和图4.2.33 所示。

图4.2.32 设置“切削参数”对话框的“余量” 选项卡

图4.2.33 设置“切削参数”对话框的“策略” 选项卡

4) 设置非切削移动。 返回“型腔铣” 对话框, 单击“设置非切削移动” 按钮, 系统弹出“设置非切削移动” 对话框。 在“进刀” 选项卡的“开放区域” 一栏, 设置“进刀类型” 为“圆弧”, “半径” 键入“3”, 单击“确定” 按钮, 回到“型腔铣” 对话框。

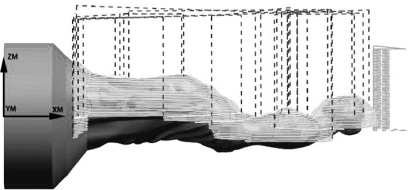

5) 生成刀轨。 在“型腔铣” 对话框中单击“生成” 按钮, 计算出刀轨, 如图4.2.34所示, 最后单击“确定” 按钮。

图4.2.34 生成刀轨

8. 创建精加工刀轨

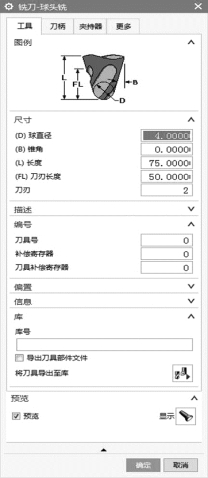

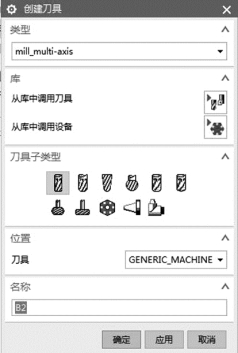

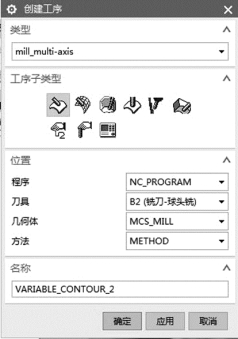

1) 创建刀具。 进入“创建刀具” 对话框, “类型” 选择“mill_multi-axis”, “刀具子类型” 选择“BALL-MILL”。

2) 设置刀具参数。 在“创建刀具” 对话框中单击“确定” 按钮进入“铣刀-球头铣” 对话框, “尺寸” 中的“球头直径” 键入“4”, 其余参数按照图4.2.35 进行设置,最后单击“确定” 按钮完成刀具设置。 图4.2.36 为生成的刀具。

图4.2.35 设置“铣刀-球头铣” 对话框(www.daowen.com)

图4.2.36 生成的刀具

3) 设置工序参数。 在“工序导航器” 中进入“创建工序” 对话框, “类型” 选择“mill_multi-axis”, “工序子类型” 选择“可变轮廓铣”, “位置” 一栏的参数按图4.2.37进行设置。

图4.2.37 设置“创建工序” 对话框

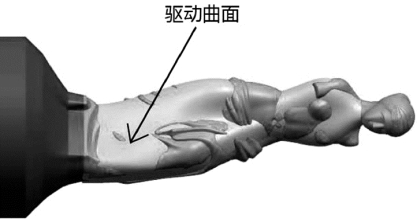

4) 设置驱动方法。 进入“可变轮廓铣” 对话框, 在“驱动方法” 一栏里将“方法”选为“曲面”, 并单击右侧的按钮进入“曲面域驱动方法” 对话框, 首先选择用于驱动的曲面, “刀具位置” 选择“对中”。 在“驱动设置” 一栏, “切削模式” 选择“螺旋”,“步距” 选择“数量”, “步距数” 键入“50”, 最后单击“确定” 按钮回到“可变轮廓铣” 对话框, 如图4.2.38 ~4.2.41 所示。

图4.2.38 “可变轮廓铣” 对话框

图4.2.39 设置“曲面曲域驱动方法” 对话框

图4.2.40 设置“驱动几何体” 对话框

图4.2.41 所选择的驱动曲面

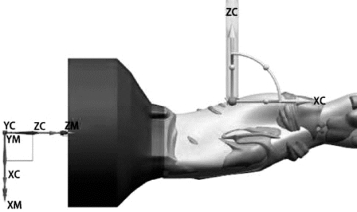

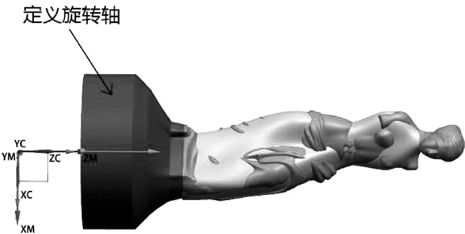

5) 设置刀轴参数。 在“可变轮廓铣” 对话框里, “刀轴” 中的“轴” 选择“4 轴-垂直于驱动体”, 并单击右侧的“编辑” 按钮进入“4 轴-垂直于驱动体” 对话框, 将“刀轴” 一栏的“轴” 设置为“Z”, 单击“确定” 按钮回到“可变轮廓铣” 对话框, 图4.2.42 为选择的刀轴。

图4.2.42 选择的刀轴

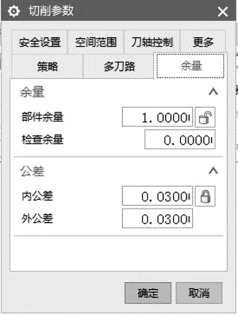

6) 设置切削参数。 在“可变轮廓铣” 对话框里, 单击“切削参数” 按钮, 弹出“切削参数” 对话框, 在“余量” 选项卡中, “部件余量” 键入“1.0”, “内公差” 和“外公差” 键入“0.03”, 单击“确定” 按钮回到“可变轮廓铣” 对话框, 如图4.2.43所示。

图4.2.43 设置“切削参数” 对话框的“余量” 选项卡

7) 设置切削参数移动参数。 在“可变轮廓铣” 对话框里单击“非切削移动” 按钮;在系统弹出的“非切削移动” 对话框中, 选择“进刀” 选项卡进行参数设置, 最后单击“确定” 按钮回到“可变轮廓铣” 对话框。

8) 设置进给率和转速参数。 在“可变轮廓铣” 对话框里单击“进给率和速度” 按钮, 系统弹出“进给率和速度” 对话框, 其中“主轴速度(rpm) ” 键入“3500”, “进给率” 一栏的“切削” 键入“2500”, 单击“计算” 按钮后单击“确定” 按钮回到“可变轮廓铣” 对话框, 如图4.2.44 所示。

图4.2.44 设置“进给率和速度” 对话框

9) 生成刀轨。 在“可变轮廓铣” 对话框里单击“生成” 按钮, 计算出刀轨, 如图4.2.45 所示, 最后单击“确定” 按钮回到“可变轮廓铣” 对话框。

图4.2.45 生成刀轨

10) 投影刀轨到部件上。 在“可变轮廓铣” 对话框里, 单击“指定部件” 按钮, 进入“部件几何体” 对话框, 选择要加工的曲面, 即可将刀轨投影到部件上。 图4.2.46 和图4.2.47 分别为选择部件和刀轨在部件上的投影。

图4.2.46 选择部件

图4.2.47 刀轨在部件上的投影

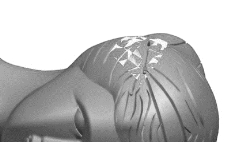

9. 创建头顶精加工

1) 创建刀具。 进入“创建刀具” 对话框, “类型” 选择“mill_multi-axis”, “刀具子类型” 选择“MILL”, “名称” 键入“B2”, 单击“确定” 按钮, 如图4.2.48 所示。

图4.2.48 设置“创建刀具” 对话框

2) 设置刀具参数。 在弹出的对话框中, 将“尺寸” 一栏下的“直径” 键入“2”, 然后单击“确定” 按钮完成刀具参数设置。

在“工序导航器” 中进入“创建工序” 对话框, “类型” 选择“mill_multi-axis”,“工序子类型” 选择“可变轮廓铣”, “位置” 一栏下的参数按图4.2.49 进行设置。

图4.2.49 设置“创建工序” 对话框

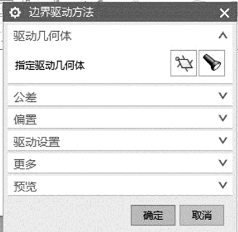

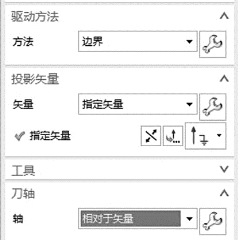

3) 设置驱动方法。 进入“可变轮廓铣” 对话框, “驱动方法” 中的“方法” 选择“边界”, 并单击“边界” 右侧按钮进入“边界驱动方法” 对话框, 首先选择用于驱动的曲线, 然后单击“确定” 按钮回到“可变轮廓铣” 对话框, 如图4.2.50 和图4.2.51 所示, 选择边界如图4.2.52 所示。

图4.2.50 设置“可变轮廓铣” 对话框

图4.2.51 设置“边界驱动方法” 对话框

图4.2.52 选择边界

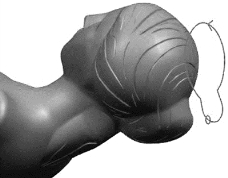

4) 设置刀轴参数。 在“可变轮廓铣” 对话框里, “刀轴” 中的“轴” 选择“相对于矢量”, 并单击右侧的“编辑” 按钮进入“相对于矢量” 对话框, 其中“指定矢量” 选择“YM 轴”, 单击“确定” 按钮回到“可变轮廓铣” 对话框如图4.2.53 和图4.2.54 所示,选择刀轴如图4.2.55 所示。

图4.2.53 指定“刀轴”

图4.2.54 “相对于矢量”

图4.2.55 选择刀轴

5) 设置切削参数。 在“可变轮廓铣” 对话框里, 单击“切削参数” 按钮, 系统弹出“切削参数” 对话框, 其中“余量” 选项卡下的“内公差” 和“外公差” 键入“0.03”,单击“确定” 按钮回到“可变轮廓铣” 对话框。

6) 设置切削参数移动参数。 在“可变轮廓铣” 对话框里单击“非切削移动” 按钮,系统弹出“非切削移动” 对话框, 选择“进刀” 选项卡进行参数设置, 单击“确定” 按钮回到“可变轮廓铣” 对话框。

7) 设置进给率和转速参数。 在“可变轮廓铣” 对话框里单击“进给率和速度” 按钮, 系统弹出“进给率和速度” 对话框, “主轴速度(rpm) ” 键入“3500”, “进给率”一栏的“切削” 键入“2500”, 单击“计算” 按钮后单击“确定” 按钮回到“可变轮廓铣” 对话框。

8) 生成刀轨。 在“可变轮廓铣” 对话框里单击“生成” 按钮, 计算出刀轨, 如图4.2.56 所示, 最后单击“确定” 按钮。

图4.2.56 生成刀轨

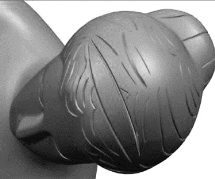

10. 创建对发丝进行加工的刀轨

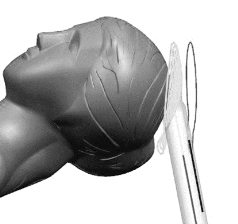

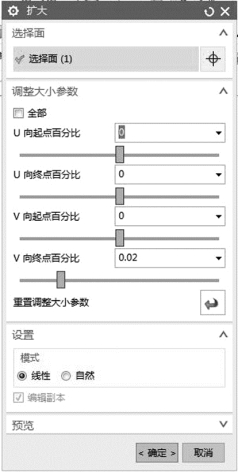

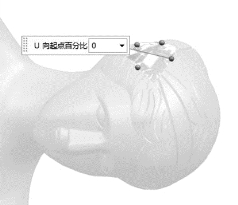

对发丝的加工需要创建参考线, 单击左上方启动进入建模模块, 进入“编辑” 对话框, 单击“曲面” →“扩大” 对选择的曲面进行延伸, 如图4.2.57 和图4.2.58 所示。

图4.2.57 设置“扩大” 对话框

图4.2.58 生成曲面

1) 创建投影曲线。 单击“插入” →“派生曲线” →“投影”, 弹出“投影曲线” 对话框, 将边线投影到上一步的曲面上。

2) 创建直线。 创建参考直线的目的在于将其用于之后编程插补矢量的确定, 具体操作为: 单击“插入” →“曲线” →“直线”, 将弹出的“直线” 对话框按照图4.2.59 进行设置, 创建的参考直线, 如图4.2.60 所示。

图4.2.59 设置“直线” 对话框

图4.2.60 创建的参考直线

3) 创建刀具。 进入“创建刀具” 对话框, “类型” 选择“mill_multi-axis”, “刀具子类型” 选择“MILL”, “名称” 键入“Z4”, 单击“确定” 按钮。

4) 设置刀具参数。 在弹出的对话框中将“尺寸” 一栏下的“直径” 键入“4”, “尖角” 键入“52”, 然后单击“确定” 按钮, 完成刀具参数。

在“工序导航器” 中进入“创建工序” 对话框, “类型” 选择“mill_multi-axis”,“工序子类型” 选择“可变轮廓铣”, “位置” 一栏下的参数按图4.2.61 进行设置。

图4.2.61 设置“创建工序” 对话框

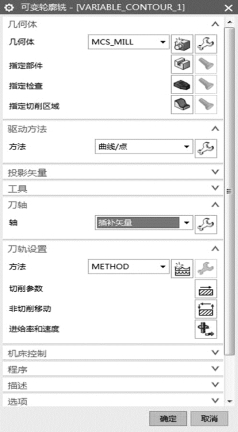

5) 设置驱动方法。 进入“可变轮廓铣” 对话框, “驱动方法” 中的“方法” 选择“曲线/点”, 并单击右侧按钮进入“曲线/点驱动方法” 对话框, 首先选择用于驱动的曲线, 然后单击“确定” 按钮, 回到“可变轮廓铣” 对话框如图4.2.62 和图4.2.63 所示,选择曲线如图4.2.64 所示。

图4.2.62 设置“可变轮廓铣” 对话框

图4.2.63 设置“曲线/点驱动方法” 对话框

图4.2.64 选择曲线

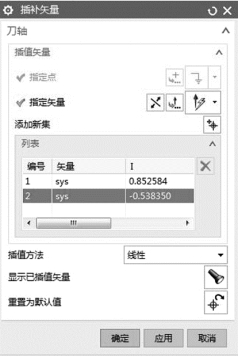

6) 设置刀轴参数。 在“可变轮廓铣” 对话框里, “刀轴” 中的“轴” 选择“插补矢量”, 并单击右侧的“编辑” 按钮进入“插补矢量” 对话框设置参数, 最后单击“确定” 按钮回到“可变轮廓铣” 对话框如图4.2.65 和图4.2.66 所示, 设置插补矢量如图4.2.67 所示。

图4.2.65 设置“可变轮廓铣” 对话框

图4.2.66 设置“插补矢量” 对话框

图4.2.67 设置插补矢量

7) 设置切削参数。 在“可变轮廓铣” 对话框里, 单击“切削参数” 按钮, 系统弹出“切削参数” 对话框, 其中“余量” 选项卡下的“部件余量” 键入“1.0”, “内公差” 和“外公差” 键入“0.03”, 最后单击“确定” 按钮回到“可变轮廓铣” 对话框。

8) 设置进给率和转速参数。 在“可变轮廓铣” 对话框里单击“进给率和速度” 按钮, 系统弹出“进给率和速度” 对话框, “主轴速度(rpm) ” 键入“3500”, “进给率”一栏的“切削” 键入“2500”, 如图4.2.68 所示。 单击“计算” 按钮后单击“确定” 按钮, 回到“可变轮廓铣” 对话框。

图4.2.68 设置“进给率和速度” 对话框

9) 生成刀轨。 在“可变轮廓铣” 对话框里单击“生成” 按钮, 计算出刀轨, 如图4.2.69 所示。

图4.2.69 生成刀轨

任务实施

根据课程内容独立完成维纳斯人体加工程序的编写。

图4.2.70 所示的企鹅在加工过程中刀轴需采用哪些设置。

知识拓展

图4.2.70 企鹅

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。