任务导入

请思考VMC0656e 立式加工中心如何利用对刀仪对刀具进行标定。

知识链接

1. 对刀仪的标定

对刀仪使用前必须经过标定。 在标定时, 必须精确确定工件测头的触发点(切换点)。标定通过一个标准刀具进行, 该刀具的精确尺寸已知, 标定过程和测量过程应该使用相同的测量速度, 标定过程可采用标定循环。 标定分为粗略标定(自动对刀设置) 和精确标定(探头校正): 粗略标定就是告知系统对刀仪所在位置的一个大概范围, 而精确标定则是刀具在到达这个位置的一定范围内, 会以低速寻找对刀仪。 非接触式对刀仪也有标定激光与某两个加工平面的垂直度要求(有范围限制, 超出范围需重新调整并重新标定)。

(1) 刀具的长度标定

用宏程序O9851 标定长度。 在主轴上使用已知长度的标准刀具(参考芯棒), 有时也可以使用主轴端位置(0 刀长)。

格式: G65 P9851 Kk [Qq Zz], [ ] 表示选择性键入。

示例: G65 P9851 K149.536 Q5 Z-15.5。

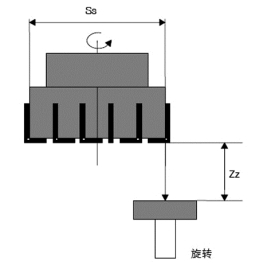

其中Kk 专门用于标定, k 为一个标定循环, 键入准确的标准刀具(参考芯棒) 长度。图3.5.5 为刀具长度标定。

图3.5.5 刀具长度标定

(2) 刀具直径标定

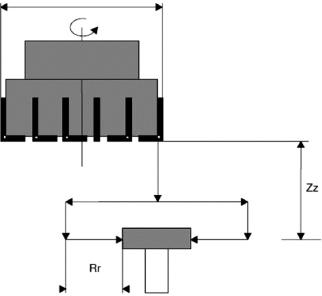

X 轴和Y 轴的位置是由两次独立运行宏程序O9852 实现的。 图3.5.6 为刀具直径标定。

图3.5.6 刀具直径标定

1) 确定是使用哪个轴测量刀具直径。 设定测头方向变量#530 (假设为默认基数值)为坐标轴测量方向对应的另外一个方向。 例如, 如果需要在Y 轴进行刀具直径测量, 则选择X 轴向#530 = 1 进行第一次运行。

2) 将标准刀具(参考芯棒) 置于探针中心上方10 mm 处。

3) 运行直径标定宏程序O9852, 由此得到X 轴位置。 在循环结束时, 主轴返回探针中心位置, 准备进行下一步骤。

警示: 在第4) 和第5) 步骤完成之前不能移动主轴。

4) 修改变量#530 确定最后操作方向, 例如#530 = 2。

5) 再次运行直径标定宏程序O9852。 由此得到Y 轴位置和探针尺寸。 在循环结束时,主轴返回到探针中心位置。

用标准刀具(参考芯棒) 进行标定在主轴上使用一个已知直径的标准刀具(参考芯棒)。 沿着一个指定坐标轴测量两次, 即在探针两侧距起始点下方14.0 mm 处测量。 点动移动到接近探针中心并距方形探针表面上方10.0 mm 处。

参考芯棒尺寸的程序为

G65 P9852 S20.001 K10.0 S20.001 20.001 mm

名义探针尺寸的程序为

K10.0 10.0 mm

存储的标定数据为: 探针的标定尺寸; 选定坐标轴的探针中心线位置。

(3) 手动刀具直径测量(宏程序O9852 循环)

宏程序O9852 循环用来测量旋转刀具的有效切削半径, 它是由在对刀测头探针两侧各测一点得到的。 应用点动移动主轴, 将刀具移动到测头探针正上方, 且刀齿距探针表面距离在10.0 mm 之内。 该循环可以通过编写一个小程序调用带适当键入数据的宏程序来运行; 对于某些机床来说, 也可以手动键入数据来运行。

在完成两次测量运动之前, 该循环先将刀具(X、Y 方向运动) 移动到存储的探针中心位置, 然后刀具边、旋转边在探针两侧分别进行测量, 测量结束后刀具返回探针中心线上方的Z 轴净空位置。

格式: G65 P9852 Ss Kk Dd [Zz Rr Mm Hh Ii], [ ] 标示为选择性键入。

其中, Ss 的s =刀具直径或参考刀具直径; +s =右旋方向切削刀具。 -s =左旋方向切削刀具。 例如S80 = 80 mm, 即为刀具直径和右旋方向切削刀具。

Kk 的k =标定循环。 键入探针尺寸。

Dd 的d =要更新的刀具半径偏置号(使用Kk 键入标定时则不需要)。

Zz 的z=从起始位置到测量位置的增量深度(Z 轴移动的默认值为-15.0 mm), z 值通常为负值。

Rr 的r =越程量, 以及向下移动到探针侧面时的径向间隙(默认值为4.0 mm)。

Mm 的m =一个空余刀偏号用作破损刀具标识的位置(刀具破损检测功能)。

Hh 的h =程序设定的允差为±h (刀具破损检测功能)。

Ii 的i =刀具尺寸调整(补偿刀具的切削状态)。 正值使得实际半径比指定值小, 例如I=01, 表示使刀具半径减小0.01 mm。

也可以通过键入名义刀具半径值设定名义刀具半径值为零。

刀具半径设定: 运动XY 轴(如MDI 模式), 将刀具移动到测头中心位置, 然后在探针两侧分别进行一次测量。 点动移动刀具到起始位置, 即刀齿在探针上方10 mm 处。

格式: G65 P9852 S80 D8。

其中, S80=刀具直径该参数是用来计算让刀移动和主轴转速;

D8=刀具半径偏置号为8。

(4) 刀具长度的测量(宏程序9851 循环)

宏程序O9851 循环是通过刀具与探针表面接触来进行旋转或非旋转刀具的有效切削长度的测量。

应用: 点动移动主轴到将刀具刀齿位于测头探针正上方距探针表面以内。 该循环可以通过编写一个小程序调用带适当键入数据的宏程序来运行; 或者对于某些机床来说, 也可以手动键入数据来运行。 刀具返回到探针上方Z 轴的净空位置。

带默认Zz 和Qq 数值的Z 轴总行程为14.0 mm。

格式: G65 P9851 Ss Kk Tt [Qq Zz Mm Hh], [ ] 标示为选择性键入。

示例: G65 P9851 S80 K149.54 T8 Q5 Z-15.5 M30 H5。

其中, Ss 的s=刀具直径或参考刀具直径(若忽略则进行非旋转刀具测量) 。 +s=右旋方向切削刀具。 -s=左旋方向切削刀具。 例如S80 = 80 mm, 即为刀具直径和右旋方向切削刀具。

Kk 的k=标定循环。

Tt 的t=刀偏号(在标定时不需要)。

Qq 的q=测头越程距离(默认值为4.0 mm)。

Zz 的z=从起始位置进行测量的增量深度(默认值为-10.0 mm) 。 z 值通常为负值。

Mm 的m=一个空余刀偏号, 用作破损刀具标识的位置。

Hh 的h=程序设定的允差为±h 。

例1 非旋转刀具长度的设定, 示例采用MDI 模式点动移动切削刀具到起始位置, 也就是距探针上方10.0 mm 的位置。

格式: G65 P9851 T8。

T8=刀具长度偏置号为8。

例2 旋转刀具长度的设定, 示例采用MDI 模式点动移动切削刀具到起始位置, 也就是刀齿位于探针上方10.0 mm 的位置。

格式: G65 P9851 S80 T8。

S80=刀具直径。

T8=刀具长度偏置号为8 。

(5) 旋转刀具长度和直径测量(宏程序O9853 循环)

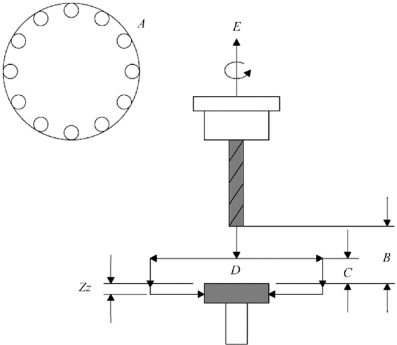

旋转刀具半径的测量如图3.5.7 所示。 其中A 表示从刀库取刀, B 表示Z 向接近位置(快速), C 表示Z 向净占位置(慢速), D 表示测量, E 表示回到原点。

(www.daowen.com)

(www.daowen.com)

图3.5.7 旋转刀具半径的测量

刀具半径测量: 宏程序O9853 循环可用来测量旋转刀具的有效切削半径, 它是由在对刀测头探针两侧各测一点得到的。 该循环是自动地从刀库中选择刀具并且移动到探针位置。

刀具长度测量: 宏程序O9853 循环可用来测量旋转(或非旋转) 刀具的有效切削长度, 即由刀具接触探针表面进行一次测量。 该循环是自动地从刀库中选择刀具并且移动到探针位置。

刀具破损检测也可以使用宏程序O9853 循环。

应用: 宏程序O9853 循环可以通过编写一个小程序调用带适当键入数据的宏程序来运行; 或者对于某些机床来说, 也可以手动键入数据来运行。 该循环自动地选择和测量所选定的刀具。

注: 在使用宏程序O9853 循环之前, 必须在刀具寄存器中存储有近似的刀偏值。

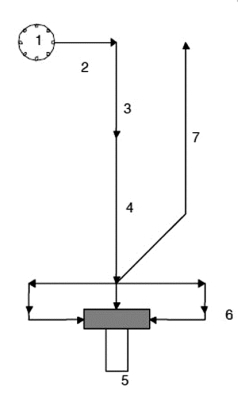

如图3.5.8 所示, 根据所使用的键入数据实现下述操作:

1) 从刀库中选择刀具;

2) 移动X 和Y 到探针上方;

3) 快速向下移动到接近位置并且应用刀具偏置(保护移动);

4) 保护移动到净空位置;

5) 若使用B1 或B3 键入, 则设定刀具长度(旋转或非旋转刀具);

6) 若使用B2 或B3 键入(在探针两侧进行测量), 则设定刀具半径(旋转刀具);

7) 回到原点。

图3.5.8 操作步骤

格式: G65 P9853 Ss Bb Tt. ttt [Dd SsQq Rr Zz Mm Hh Ii], [ ] 标示为选择性键入。

示例: G65 P9853 B1 T1 D20 S30 Q3 R3 Z-4 M30 H5 I01。

注: 若使用B2 或B3, 则程序中必须使用Dd。

Bb 的b 设定如下:

1) b=1 只测量刀具长度(默认);

2) b=2 只测量刀具直径;

3) b=3 刀具长度和直径设定。

Tt 的t 表示假设刀具号和刀长偏置号是一样的, 例如T1 (刀具号为1, 偏置寄存器为1) 。

Tt. ttt 的t. ttt 为刀具号和刀长偏置号不同时的表示, 例如T1.020 (刀具号为1, 偏置寄存器为20)。 注: 注意格式, 使用小数点后3 位。

Dd 的d = 要更新的刀具半径偏置号(只用于旋转刀具设定)。 注: 没有使用Ss 键入时, 必须在刀具偏置寄存器中键入名义刀具半径值。 其中+d = 右旋方向切削刀具; -d =左旋方向切削刀具。

Ss 的s = 刀具直径。 当刀偏寄存器包括一个名义刀具半径值时, 则不需使用该键入值。 其中+s = 右旋方向切削刀具; -s = 左旋方向切削刀具。 例如, S80 表示刀具直径为80 mm。

Qq 的q =测头的长度方向越程量(默认值为4.0 mm)。

Rr 的r=越程量, 以及向下移动到探针侧面时的径向间隙(默认值为4.0 mm)。

Zz 的z=自探针表面到直径测量位置的深度(默认值为-5.0 mm) , 负值表示向下。

Mm 的m =一个空余刀偏号用作刀具破损标识的位置。

Hh 的h =程序设定的允差为±h。 如果超出了允差范围就会产生报警。

Ii 的i=刀具尺寸调整来补偿刀具的切削状态。 正值使得实际半径比指定值小, 例如I=01 表示使刀具半径减小0.01 mm。 也可以通过键入名义刀具半径值设定名义刀具半径值为零。

注: 下述例子中, 执行循环之前必须将名义刀长偏置值键入到刀具寄存器中。

例1 只测量刀具长度(非旋转刀具), 示例采用MDI 模式。

格式1: G65 P9853 B1 T1。

T1= 选择刀具号1, 刀长偏置号也为1。

格式2: G65 P9853 B1 T1.020。

0T1.020 = 选择刀具号1, 刀长偏置号为20。

例2 只测量刀具长度(旋转刀具), 示例采用MDI 模式。

格式1: G65 P9853 B1 T1 S80。

T1=选择刀具号1, 长度偏置号也为1。

格式2: G65 P9853 B1 T1.020 S80。

T1.020 = 选择刀具号1, 刀长偏置号为20 。

S80=直径80.0 mm 铣刀(偏置40.0 mm, 旋转测量)。

例3 只测量刀具直径, 示例采用MDI 模式。

格式1: G65 P9853 B2 T1 D20 [S30]

T1=选择刀具号1, 刀长偏置号也为1。 [ ] 内的为任选键入。

格式2: G65 P9853 B2 T1.020 D20 [S30]

T1.020= 选择刀具号1, 偏置号为20, [ ] 内的为任选键入。

D20= 刀具半径偏置号(如果不使用Ss 键入, 那么刀具半径偏置号中就必须已经存入了名义值)。

[S30] =直径30.0 mm 铣刀(半径15.0 mm, 旋转测量)。

(6) 刀具破损检测(宏程序O9853 循环)

注意: 使用刀具破损检测特性时不能调整刀具偏置值。

描述工作台安装的测头可以用于检测破损刀具。 它由宏程序O9853 循环来完成。

宏程序O9853 循环可产生一个报警或设定一个标识, 并由宏程序的键入决定。 产生报警则停止进一步执行程序, 而标识功能可以让用户自己决定继续程序运行的最佳执行过程, 这点对于柔性制造系统十分有用。 要使用标识功能, 则要在应用程序中追加宏程序逻辑处理。 应用宏程序O9853 循环测量刀具与坐标系统无关, 因而可以在工件程序中执行该宏程序。 当发现某一把刀具超程, 该程序或产生一个报警, 或设定一个标识。 使用标识功能时, 标识设定为“1”, 但不产生报警。 这样用户可自己决定下一步将如何做, 例如调用一把备用刀具。

格式: G65 P9853 Bb Tt. ttt Hh [Dd Ss Qq Rr Zz Mm Ii], [ ] 标示为选择性键入。示例: G65P9853B1 T1 H5D8 S30 Q3 R3 Z-4 M30 I01。

Hh 的h=破损刀具允差值(+h) 。

例如H5 将检查刀具是否在当前刀具偏置值+0.5 mm。

Mm 的m=一个空余刀偏号用作破损刀具标识的位置。 如果使用空余刀偏号, 则设定标识, 但不产生宏程序报警(只是和Hh 一同使用)。 输出Mm 发现破损时, 刀偏存储器设定为1; 刀具在允差范围之内, 则刀偏存储器设定为0。

注: 工件程序必须校验这个标识, 以便正确地执行程序, 因为它不会产生宏程序报警。

任务实施

1. 了解对刀仪的检测主要步骤。

2. 了解对刀仪的主要组成部分。

3. 了解对刀仪进行标定的程序的主要内容。

4. 了解对刀仪进行测量的程序内容。

知识拓展

了解几种常用对刀仪的检测方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。