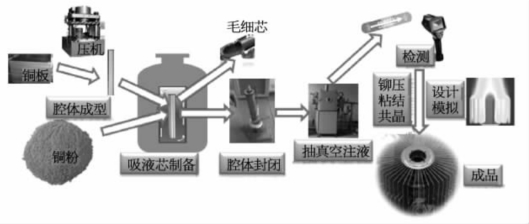

1)热柱生产技术路线

热柱生产技术路线主要包括腔体成型→吸液芯制备→腔体封闭→工质注入→真空制备→工艺结合→成品,具体生产过程如图9-3所示。

图9-3 热柱生产技术路线

2)毛细构造

热柱选用烧结铜粉末的工艺方法比较稳定,综合性能也比较高,即具有大传热能力和小的热阻。嘉善恒杰热管科技有限公司发明了毛细组织全联通概念,即热柱内壁面和底面及端盖毛细组织通过结构变化和特殊工艺使其全部联通起来,其效果是使用热柱制作的散热产品具有水平状态工作的能力,而且在长径比为5∶1以下具有反重力状态正常工作的能力,该技术获得国家发明专利(CN201010162168.4)。

筛粉装粉和振粉对于毛细组织烧结非常重要,筛粉使用振动筛分机,其工作原理是电动机运转使振动器产生激振,通过弹簧链接,使采振部分成复旋形振动(见图9-4)。此振动轨迹是一种复杂的空间立体曲线,该曲线在水平投影为一圆弧,在两垂直面上的投影均为椭圆形,即为上下左右倾斜三维运动。

图9-4 分层筛分示意图

3)高温烧结

烧结是通过加热使粉末集合体互相连接致密化的过程,实际上的烧结现象非常复杂,烧结时粒子接触部分的面积随加热时间而增加,密度不因此而变化;随着颈部面积的增加,粒子间的距离减少,全体发生收缩致密化;此时,小空隙或是表面附近的空隙几乎消灭,大空隙直径反而增加,只有少数残存。

根据粉末冶金定义,某特定温度进行所定时间的烧结,此温度称为烧结温度,其所定的时间称为烧结时间。

烧结设备一般采用真空烧结炉、气氛保护烧结炉、网带连续式烧结炉和连续推杆式烧结炉。(www.daowen.com)

4)高温焊接

热柱的密封腔体封焊与热管有很大的不同,热管直径相对较小,使用缩管工艺打击成锥形后用等离子点焊或者氩弧焊点焊处理,另一抽真空端压合焊接,效率高、成本低,技术非常成熟。热柱一般都需要有端盖,端盖上设置抽真空小管,那么一个热柱通常会有三个环形焊缝。可用的焊接技术包括激光焊接、等离子焊、氩弧焊、火焰钎焊、高频感应加热钎焊、真空钎焊、气氛保护炉钎焊等。

5)注料及抽真空

热柱焊接工序完成后需要检漏,高品质的热柱需要对工件进行100%的氦质谱检漏,当检漏仪的泄漏率示值达到9×10-10 Pa/m3·s时,对焊缝和热柱各部分面积喷氦气,检漏仪泄漏率示值不变大时确认为合格,经过严格的检漏和老化工序的热柱,才能保证其传热性能的长寿命。

热柱的传热工质依据使用工作状况选用,常温热柱工作温度范围及典型工作介质、相容壳体材料见表9-4。

工质加注偏多,热柱热阻增大,工质加注偏少,热阻小但传热能力减少,故按照散热装置的功率要求计算并验证加料量的工作非常重要。热柱的注液量通常是做出成品热柱做性能测试,然后调整注液量再测试,最后核准注料量,一般称为标定。

当密封容器内注入液体后再进行抽真空通常是不妥的,因为相对负压的情况下液体沸腾,很容易把蒸汽或液体抽到设备中。如果使用扩散泵对未加液体的热柱腔体抽真空,真空度可以达到6×10-4 Pa,但加液后难以达到10-1 Pa,这是存在液体的原因,烧结毛细组织的热柱,工作液体全部浸润在毛细组织中,相对容易抽真空。实践证明采用机械泵做前级泵,使用罗茨泵机组大抽速能够达到热柱的真空度要求,即可以实现高纯水工质的热柱在28℃时启动工作。

6)热柱检测

热柱检测一般分为温差性能检验和传热性能检验两部分。

(1)温差性能检验

在(60±1)℃的恒温台上进行100%的温差性能检查,方法是将成品热柱底板涂上导热硅胶,放置在(60±1)℃的恒温台上固定,在热柱的上部距顶端5 mm处设一支T形热电偶,热电偶设在背风面,在距热柱50 mm处设有矩形风口并以3 m/s的风速直接吹过热柱,1 min后,同时记录热柱上的温度和恒温测试平台的温度,计算其温度差,当温度差小于5℃时,确认为温差性能合格。

(2)传热性能检验

在温差性能检验合格的热柱产品中,按5%的比例随机抽取样品,进行传热能力检验。将被测热柱管体安装在有进出口接管和内螺纹螺旋通道的水套,然后在热柱底板上涂导热硅脂,放置在电加热的测试平台上固定,用橡胶软管分别将水套进出口接管连接到恒温水槽上的出、进口接口相连接,恒温水槽内水温设定在(25±1)℃。启动恒温水槽上的循环水泵,设定水流量不小于8 L/min;启动电加热并调整输入功率为工况需要功率,系统稳定后,记录循环水温度、电加热测试平台温度、热源的输入功率(标定后的测试台输出功率),并计算热柱的热阻值。当热阻值小于0.1℃/W为合格,热阻值的计算公式为R(℃/W)=(热源温度-出水温度)/输入功率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。