系统散热方式的选择应充分考虑系统的发热功耗,温度、体积、重量要求,防护等级,散热装置的可操作性,以及价格等诸多因素,最终选择最适合自己产品的、有效的散热方式(见图8-9)[98]。常见的被动散热和主动散热主要包括以下形式:

图8-9 温升与各种散热方法及热流密度的关系

1)被动散热

(1)通过散热器的自然对流散热

自然对流散热是LED灯具中最常用的散热方式。根据牛顿冷却定律可知,散热面积A、对流换热系数h和温差Δt决定自然对流的散热量。散热器就是通过增加散热面积而强化散热的器件。从图8-9可知,自然对流和辐射的空气自然冷却方法仅对热流密度低于0.05 W/cm2时有效(温升40℃),热流密度过高,必须想办法强化自然对流散热效果才能满足要求。

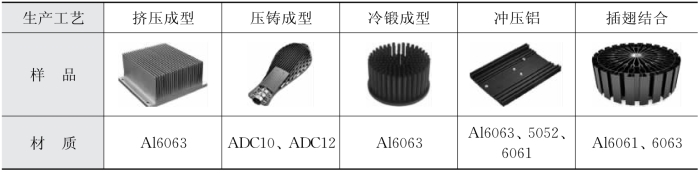

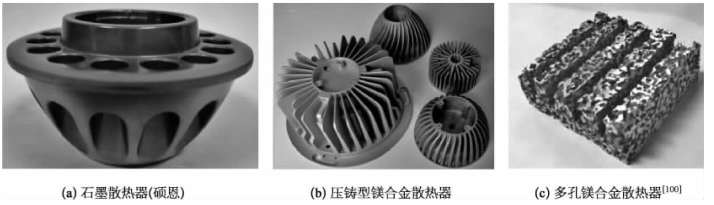

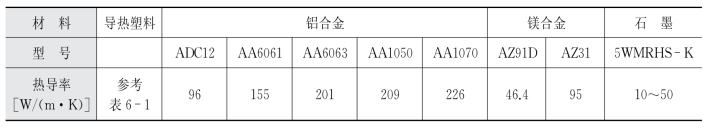

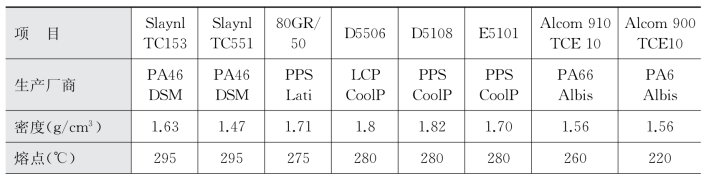

提高散热器热导率可以显著改善LED灯具温度分布情况,使温度分布更加均匀,整体散热效果更好。常用的LED灯具散热器是铝合金通过压铸、挤压、冷锻等工艺(见表8-6)制造而成。有时也使用铜合金。但二者材料密度偏大,且铜合金质地较软,制作工艺复杂,使得制成散热器产品的重量和成本较高。导热塑料散热器也能够达到灯具的散热要求,并具有抗腐蚀能力强、重量轻、运输及安装成本低等优点。但塑料的热导率较小,且其树脂基体耐热性差,限制了散热器导热性能的提高,作为实际应用仍有一定局限性。为寻求重量较轻且具有良好散热能力的散热器材料,研究者开始研究镁合金材料。镁合金的密度较小,容热能力也小于铝合金及紫铜,散热速度更快,体现出优良的散热性能,是散热器轻量化的热点替代材料(见图8-10b、c)[99]。石墨具有优良的导热性能,因此也成为新型散热器的材料。石墨导热复合材料大多是以天然鳞片石墨或改性石墨为填料,纤维为增强材料,沥青或其他物质为黏接剂,通过特殊生产工艺制备而成(见图8-10a)。各类材料的热导率可以参考表8-7、表8-8。

表8-6 散热器常用生产工艺及材质

图8-10 新型散热器

表8-7 常用散热器材料型号及热导率

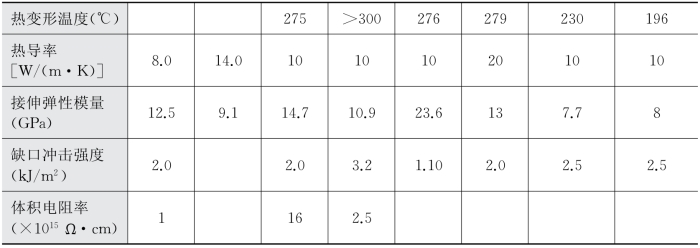

表8-8 国内外几种可用于LED灯具的高导热塑料的性能参数

(续表)

在自然对流下影响翅片阵列散热流场效能的因素主要分为两大类:一是驱动自然对流流场的驱动力,在流场中温差与压差的保持和散热面积的增加就是驱动力的最大来源;二是影响效能的是流体流经翅片阵列的阻力,流阻不仅消耗能量,也会拖慢流体,使气流增温而降低了流场的驱动力,因此流场的顺畅度也是决定散热效能的一大关键[101]。

图8-11 翅片形状不同的散热器

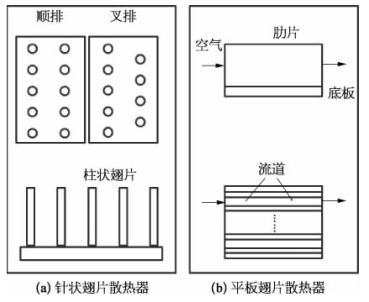

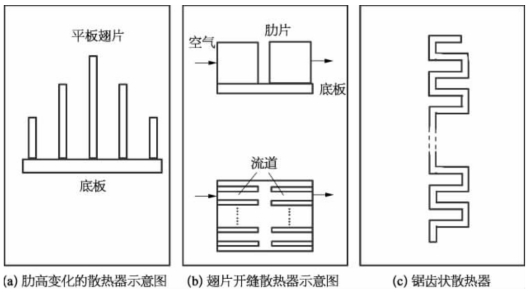

散热器上的翅片形式主要有针状翅片和平板翅片(见图8-11)[102]。针状翅片面积大,流阻较低,摆放方向对散热效果影响不限制,是较理想的散热器结构。平板翅片散热器能形成狭长的流道,便于热量的传输。但翅片过长,边界层厚度增加,换热系数会逐渐减小。改变翅片的排列形式和结构,如肋高变化、翅片开槽、锯齿状翅片等(见图8-12),可以改变局部边界层,提高换热系数。

图8-12 不同的翅片排列形式和结构

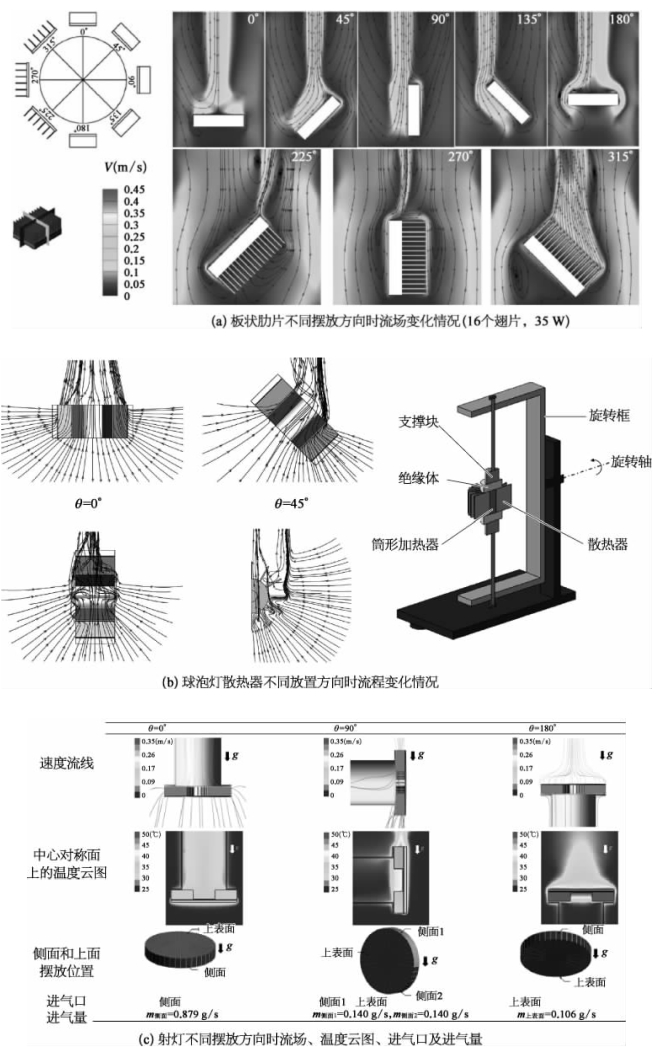

图8-13 自然对流情况下散热器放置方向对散热情况的影响

散热器放置方向对散热的影响也非常显著。学者们分别研究了自然对流情况下板状肋片[103]、球泡灯[104]及射灯[105]的放置方向和散热特性(见图8-13)。散热器性能表现出强烈的方向效应,热流通道和重力方向一致时,散热效果最好。

在自然对流换热的条件下,通过合理的散热器结构设计,改善散热器周围的气动布局,同样可以在较大程度上提高散热器的散热性能。许多研究都对翅片的结构、翅片个数、翅片厚度、翅片高度等方面进行了优化设计。除此之外,还充分利用了“烟囱效应”。“烟囱效应”是指利用空气浮力差对空气形成一种抽运,进而强化自然对流的现象。最近几年,具有烟囱效应的散热器广泛引用在LED灯具里面,并且起到了很好的散热效果(见图8-14)。

图8-14 几种利用烟囱效应散热的灯具

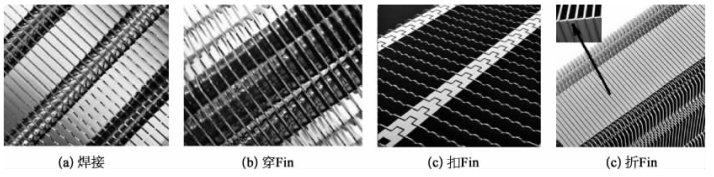

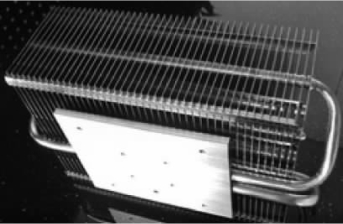

(2)热管Fin片技术

热管有着优秀的热传导能力,能将处理器的热量很快地转移,但要依靠热管小小的散热面积将热量转移到空气中是不可能,必须借助更多的散热鳍片。热管Fin片技术就是利用焊接或穿Fin技术将热管和散热鳍片完美结合,能够同时完成传热和散热功能。

热管和鳍片的结合非常关键。一般有焊接、穿Fin、扣Fin、折Fin等技术(见图8-15)。

图8-15 热管Fin片结合技术(www.daowen.com)

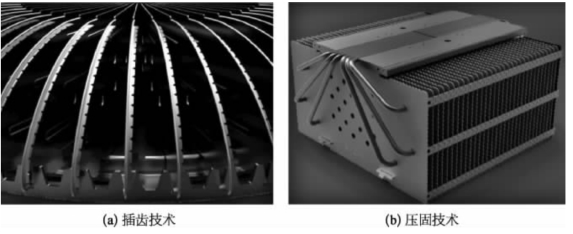

焊接能使界面热阻值较低,但是成本较高。例如,铝鳍片与铜热管焊接,需要先将热管表面电镀镍,方可与铝鳍片焊接到一起。焊接热管的工艺都有一个很明显的特征,就是在热管上方有焊孔。焊接过程中产生的气泡和不均匀都会导致散热效率受损。穿Fin是在鳞片上打小于热管直径的孔,然后用很大的机械压力将热管插入其中,使二者紧密结合。这种工艺成本很低,工序简单,但是对工艺本身的技术要求较高。扣Fin是鳞片之间用卡口扣在一起,这种方式能使鳞片整体坚固,并保持很好的等距关系。折Fin则是鳞片之间用一个等距的折边隔开,或者整个连接在一起,用一整张长鳞片折叠而成。除此之外,超频三公司还研发了独特的插齿技术和压固技术(见图8-16)。

图8-16 超频三公司独特的热管Fin片结合技术

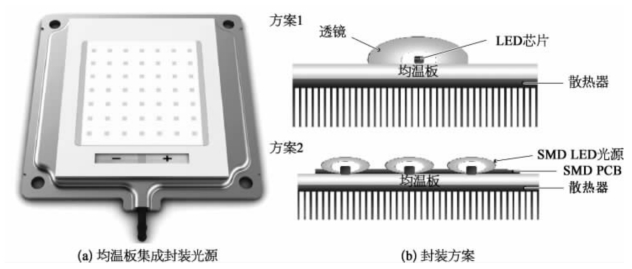

热管Fin片技术在LED应用中有多种形式。第一种是将芯片直接和均温板结合。均温板利用相变原理,实现超导三维传热,能将光源产生的点热源扩散到整个二维平面,其热导率可达800 W/(m·K)。均温板集成封装光源及方案如图8-17所示。主要生产厂商有中国台湾microloops、中科古德、光海科技、热速得等。均温板集成封装光源主要应用在功率比较大的灯具,如路灯等。

图8-17 均温板集成封装光源及其方案

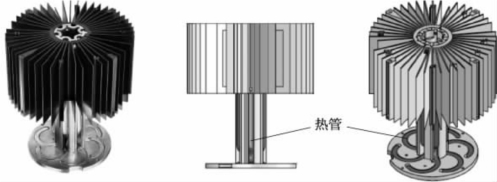

第二种是将热管和翅片铆压、焊接在一起,实现高速传热和散热。图8-18是Aavid(爱美达)开发的热管散热器,最小热阻可达0.27 W/℃。

图8-18 Aavid热管散热器

第三种是回路热管散热器。将回路热管和翅片结合起来,形成高效散热器件(见图8-19)。

图8-19 LED灯具用回路热管散热器

图8-20 微槽群复合相变传热散热器

随着纳米技术的发展,出现了微槽群复合相变传热技术。微槽尺寸在微米尺度,与核的临界直径具有同一量级时,液态到气态的变化将是连续进行的,该过程传热温差小,传热效率高,并且结构紧凑,冷却性能良好,成为最好的电子器件冷却技术之一,热流密度已达400W/cm2(见图8-20)。主要的生产厂商有中科南顺、北京瑞德桑、湖南玖泓等。

2)主动散热

当热流密度大于0.05 W/cm2时(温升40℃),需要采用主动散热方式来完成散热的目的。主动散热主要有风扇强制散热技术、液冷散热技术和半导体制冷技术。

(1)风扇强制散热技术

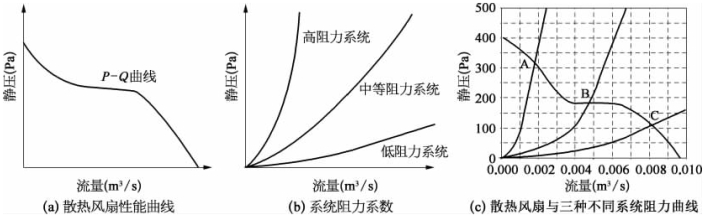

强制风冷散热一般是指将散热器与风扇结合进行散热的方式。散热器翅片增加了散热器与空气的接触面积,风扇通过提高风速增大了对流换热系数。风扇的性能指标主要包括:转速(N,r/min)、风量(Q,m3/min)、风压(P,mmH2O)、风扇噪声(SPL,dB)等。

一个风扇的性能通过风扇性能曲线(P-Q曲线)体现,它反映通过风扇的气体流量与通过风扇后的升压之间的函数关系(见图8-21a)。任何系统的特性都可由一条表示气体通过系统后的压降随着流量变化的曲线描述,这称为系统阻力曲线(见图8-21b)。如果将系统的阻力曲线和风扇的性能曲线绘制在一张图上,两曲线交点称作“操作点”,操作点的意义便是风扇装在系统上时所产生的风压风量(见图8-21c)。

图8-21 散热器性能指标及选择

通过采用先进风扇和优化散热器结构的方式,强制风冷的冷却能力可以达50 W/cm2[106]。然而风机的使用带来的噪声和灰尘等会导致可靠性相对降低、维护困难等缺点。同时,风扇还需要额外耗功,会减弱LED的节能优势。带风扇LED灯具如图8-22所示。

图8-22 带风扇LED灯具

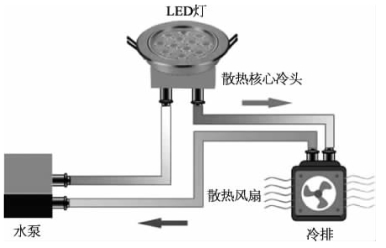

(2)液冷散热技术

液冷散热整个系统由导水管、水泵、散热器等部件组成。导水管提供LED热源端与散热热沉端之间的流动渠道,水泵提供整个水循环动力,热沉主要负责将液体从热源一端吸收的热量同外界的空气换热(见图8-23)。相比于风冷散热,液冷散热噪声更低,能较好解决降噪和降温问题。但是液冷散热的缺点也相当明显,如对封装技术要求严格,不能漏水,相应的制作成本偏高,寿命偏低,不适合一般的应用。

图8-23 大功率LED水冷散热系统(来自东远芯睿)

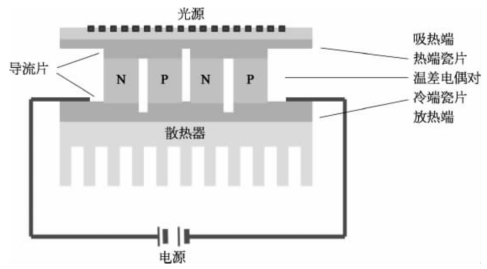

(3)半导体制冷技术

半导体制冷技术同时利用了珀耳帖效应、塞贝克效应、汤姆逊效应、傅里叶效应和焦耳效应。利用一块P型和一块N型半导体材料组成热电偶对,当电流通过热电偶对时就会发生能量的转移。当电流从N型半导体流向P型半导体的一端时吸收热量,这一端称为冷端;而当电流由P型元件流向N型元件的一端时放出热量,这一端称为热端。热电制冷的吸收和放出热量的大小是取决于半导体材料的对数和电流的大小,热电制冷技术工作原理如图8-24所示。

图8-24 半导体制冷技术原理图

半导体热电制冷技术利用半导体的冷热差样发电原理进行热量移除,制冷系统可靠,无噪声,体积小,寿命长,但是该技术目前还不成熟,热电制冷效率比较低。随着工艺技术的发展和半导体制冷材料以及高热电效率材料的发现,利用半导体热电制冷技术解决目前存在的散热难题将会具有很高的实用价值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。