陶瓷具有强度高、绝缘性好、导热和耐热性能优良、热膨胀系数小等优点,非常适合作为LED封装基板。目前,常用的陶瓷基片材料包括Al2O3、AlN、BeO、SiC、BN,其性质可参考4.3节。

从结构与制作工艺而言,目前应用于LED封装的陶瓷基板又可分为HTCC、LTCC、TFC、DBC和DPC等几种形式。

1)高温共烧多层陶瓷

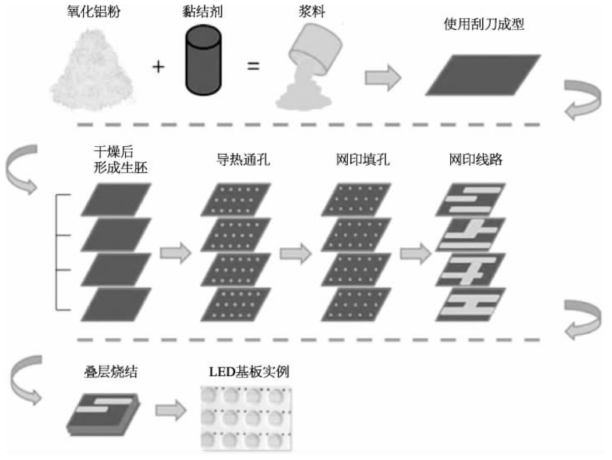

高温共烧多层陶瓷(High-Temperature Co-fired Ceramics,HTCC)技术,是先将无机Al2O3粉加上有机黏结剂,混合均匀后成为膏状浆料,接着利用刮刀将浆料刮成片状,再通过干燥工艺将片状浆料制成片状生胚;然后依据各层的设计钻导通孔,采用丝网印刷金属浆料进行布线和填孔,最后将各生胚层叠加,置于1 600℃烧结炉中高温烧结而成(见图7-7)。

图7-7 LTCC生产流程图

因为烧结温度高,能耗巨大,导致金属导体材料的选择受限(主要为熔点较高但导电性较差的钨、钼、锰等金属),制作成本高。但是HTCC基板有着结构强度高、热导率高、化学稳定性好等优点,特别适合用于大功率封装领域。

2)低温共烧多层陶瓷

低温共烧多层陶瓷(Low Temperature Co-fired Ceramic,LTCC)制备工艺和HTCC类似,只是在Al2O3粉中混入30%~50%低熔点玻璃料,使烧结温度降低至850~900℃,因此可以采用导电率较好的银等金属作为电极和布线材料。LTCC由于采用了流延成型,设备工艺并不复杂,可以实现自动化生产,生产效率较高,并且烧结温度低、能耗低,有一定的发展前景。相比于普通PCB电路基板,LTCC可靠性高,更能适应大电流及耐高温的要求,特别适用于恶劣的工作环境。由于LTCC所用的材料是玻璃-陶瓷复合材料,陶瓷的成分通常是Al或者Al2O3,也包括BeO、铁电尖晶石、铁电钙钛矿或者光电压电陶瓷等其他材料。通过调节LTCC材料的组成可以得到不同热导率和热膨胀系数,从而得到和不同类型芯片相匹配的基板。

但另一方面,因为LTCC陶瓷料中含有玻璃相,其综合热导率降至2~3 W/(m·K),与现有MCPCB基板相比并没有太大优势。此外,由于LTCC采用丝网印刷技术完成金属线路制作,有可能因张网问题造成对位误差,而且多层陶瓷叠压烧结时还存在收缩比例差异问题,严重影响产品成品率,以上因素使得LTCC陶瓷基板在LED封装中的应用受到极大挑战。

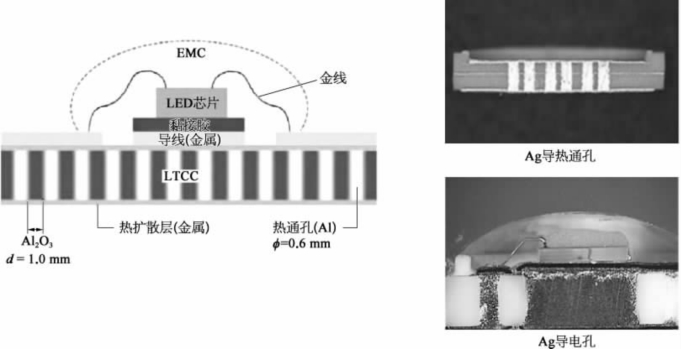

通过去除固晶区绝缘层、增加金属(银、铝)热通道等方式,可以显著提高LTCC的热导率(见图7-8),但这些工艺复杂,生产成本高,不能有效地实现热电分离。

图7-8 提高LTCC导热性能的方法

3)厚膜陶瓷基板

厚膜陶瓷基板(Thick Film Ceramic,TFC)采用丝网印刷技术,将金属浆料涂覆在陶瓷基片表面,经过干燥、高温烧结(700~800℃)后制备。金属浆料一般由金属粉末(Ag-Pd或Ag-Pt)、有机树脂和玻璃粉等组成。经高温烧结,有机树脂黏合剂被燃烧掉,剩下的几乎都是纯金属,由于玻璃质作用而粘合在陶瓷基板表面。一般而言,网印方式制作的线路因为网版张网问题,容易产生线路粗糙、对位不精准的现象。由于技术成熟,工艺简单,成本较低,TFC在对图形精度要求不高的LED封装中得到一定应用。

4)直接敷铜陶瓷基板

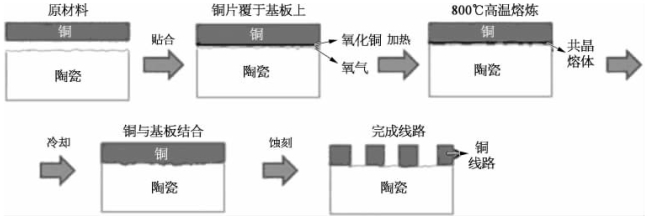

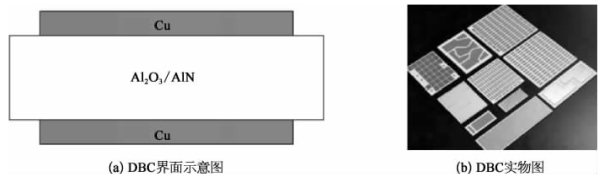

直接敷铜陶瓷基板(Direct Bonded Copper,DBC)是在铜与陶瓷之间加入氧元素,在1 065~1 083℃温度间得到Cu-O共晶液,随后反应得到中间相(CuAlO2或CuAl2O4),从而实现Cu板和陶瓷基板化学冶金结合,最后再通过光刻技术实现图形制备,形成电路(见图7-9)。如图7-10所示,直接键合陶瓷基板分为三层,中间的绝缘材料是Al2O3或者AlN。Al2O3的热导率通常为24 W/(m·K),AlN的热导率则为170 W/(m·K)。DBC基板的热膨胀系数与Al2O3/AlN相类似,非常接近LED外延材料的热膨胀系数,可以显著降低芯片与基板间所产生的热应力。由于铜具备较高的载流能力,导热性能优良,且Al2O3/AlN陶瓷材料的机械强度、化学稳定性、热导率及绝缘性均较好,故DBC基板很适合用于功率器件的封装,已开始应用于大功率LED封装领域。

图7-9 DBC基板生产流程图(https://www.daowen.com)

图7-10 DBC基板结构示意图及实物图

DBC不足之处主要体现在三个方面:DBC制备利用了高温下(1 065℃)Cu与Al2O3间的共晶反应,对设备和工艺控制要求较高,基板成本较高;由于Al2O3与Cu层间容易产生微气孔,降低了产品抗热冲击性;由于铜箔在高温下容易翘曲变形,目前DBC表面铜层厚度一般大于100μm,同时由于采用化学腐蚀工艺,DBC基板图形的最小线宽一般大于100μm。

5)直接敷铝陶瓷基板

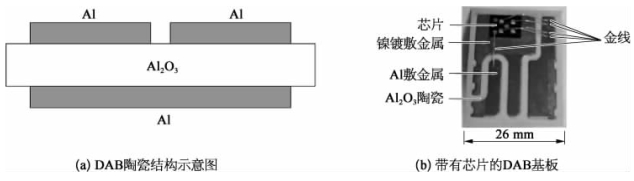

直接敷铝陶瓷基板(Direct Aluminum Bonded,DAB)是铝与陶瓷层键合而形成的基板,其结构与DBC相似。相比于直接敷铜陶瓷基板,直接敷铝基板在理论和实验上显示出优异的特性。DAB则是铝和氧化铝之间的结合,界面不存在化学反应,且纯铝自身良好的塑性可以减轻界面间的热应力,从而提高了可靠性。DAB的基本结构及实物图如图7-11所示。

图7-11 DAB基板的基本结构及实物图

DAB虽然与DBC在许多方面作用类似,但是相比于DBC,其抗热震疲劳性能和热稳定性优异,且重量轻、热应力小,因此特别适合用于功率电子电路。同时,优异的抗热震疲劳性能使敷铝陶瓷基板的应用范围更加广泛。利用DAB技术制备的陶瓷基板,热导率可达32 W/(m·K)。

6)直接镀铜陶瓷基板

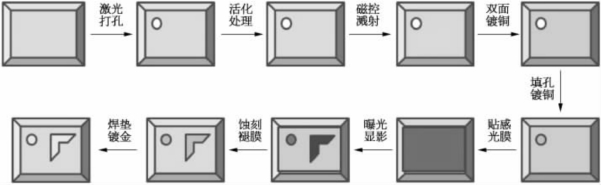

图7-12 DPC陶瓷生产流程图

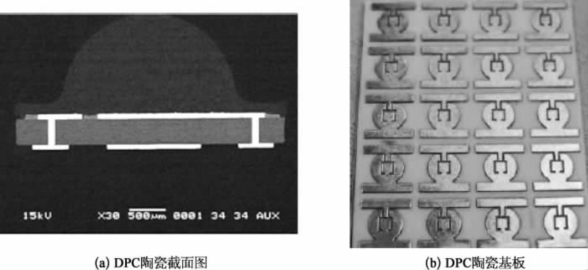

图7-13 DPC陶瓷基板结构及实物图

直接镀铜陶瓷基板(Direct Plate Copper,DPC)是将陶瓷基板做预处理清洁,利用半导体工艺在陶瓷基板上溅射铜种子层,再经曝光、显影、蚀刻、去膜等光刻工艺实现线路图案,最后再通过电镀或化学镀方式增加铜线路的厚度,移除光刻胶后即完成金属化线路制作(见图7-12)。DPC采用半导体制备工艺,其制备温度较低,避免了因高温而对材料造成蠕变或尺寸变异等现象,也降低了成本。此外,制备所得的基板具有很高的线路精确度和表面平整度,且金属/陶瓷界面无孔洞,结合牢固,具有较高的散热能力,特别适用于高精度、高集成的LED封装。DPC陶瓷结构及实物图如图7-13所示。

但DPC基板也存在一些不足:电镀沉积铜层厚度有限,且电镀废液污染大;金属层与陶瓷间的结合强度较低,产品应用时可靠性较低。

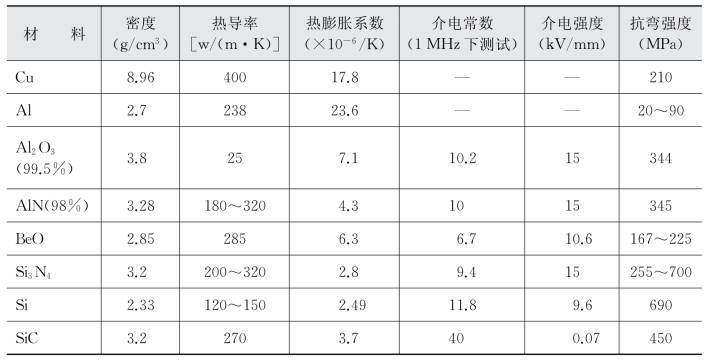

几种常见基板的性能对比见表7-1[97]。

表7-1 常见基板性能对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。