胶黏剂涂覆工艺是将胶黏剂从储存器内转移到电路板上的工艺方法。胶黏剂涂覆方法主要有接触式点胶和无接触式点胶。接触式点胶的工作原理是通过点胶针头引导液同基板接触,经过一段时间后待基板完全浸润后,点胶针头开始向上运动,胶液依靠同基板间的黏性力同点胶针头分离,在基板上形成胶点。接触式点胶技术的特点是需要配置高精度的传感器来控制针头抬起和下降高度。无接触式点胶是采用相关方式使胶液受到高压作用,胶液在获得足够大的动能后按照规定的速度喷射到基板上。胶液在喷射时,针头没有z轴方向位移。近几年来,点胶技术得以快速发展,已经从接触式点胶技术向无接触式点胶技术转变。

1)接触式点胶

(1)大量式点胶

大量式点胶可细分为针转式点胶和丝网印刷式点胶两种。大量式点胶的突出特点是点胶速度快,可适用于印刷电路板的大规模生产线。其缺点是柔性差,点胶的精度不是很高,一致性差,且胶液是直接暴露在空气中,胶液容易吸水和挥发,影响胶液质量。

①针转移式点胶的适应性比较差,对于不同的点胶样式需要更换针板,在点胶时需不停加热,重复适用性差(见图6-26a)[87]。

②丝网印刷式点胶仅仅适用表面比较平整的元器件,而对于表面凸凹不平的集成电路则不适用(见图6-26b)。

图6-26 大量式点胶

(2)针头式点胶

继大量式点胶后,相继出现了螺旋管式点胶和活塞式点胶等新型点胶方式,这两种点胶方式都是通过压力驱动胶液流出完成点胶。

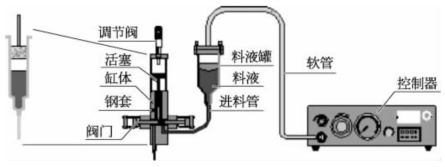

①螺旋管式点胶(Auger Pump)由螺杆旋转提供连续压力,迫使胶液从针头流出,能容易地画出线和圆等连续图案,但点胶量大小与螺杆几何参数有关,不易控制(见图6-27)。

图6-27 螺旋管式点胶

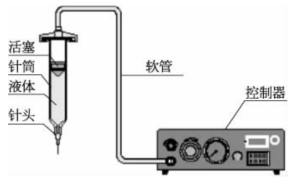

图6-28 活塞式点胶

②活塞式点胶(Piston Pump)用类似于活塞-气缸的机构实现点胶,如图6-28所示。先将胶体引入到一个开口的缸体中,由马达驱动的活塞将缸体密闭并产生运动,直到将缸体中的胶体全部从点胶头挤出。不管胶体的黏度如何变化,采用这种技术点出的胶量能够始终保持不变,出胶量一致性较好。其缺点在于利用机械运动点胶速度不会很快;点胶量大小不好调节;需要专门设计的点胶头,维护性较差,活塞清洗困难,对活塞的密封性要求极高。适合打点,不适合划线[88]。

③时间/压力型点胶(Time-pressure Dispensing)通过调节压缩空气的压强与作用时间来控制点胶量,因此气压大小和点胶时间的长短直接影响点出的胶体体积。这种点胶技术设备简单,只需采用脉动的空气压力和针管就能实现点胶,如图6-29所示。它适用于中等黏度的胶体,成本低,操作、维护方便。在半导体封装设备中,70%以上的点胶机采用这种技术。但是,它也存在不足之处。在点胶过程中,压缩空气反复压缩胶体,会使其产生热量,从而影响胶体的黏度;随着针筒内剩余的胶体越来越少,针筒内气体的体积越来越大,将这些气体压缩到一定压强就需要更多的时间。在高速点胶时,对这些因素的控制更是困难。

图6-29 时间/压力型点胶

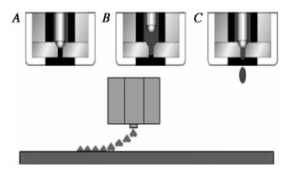

图6-30 无接触式喷射点胶

2)非接触式点胶

电子封装将向高密度、超小型、超高集成度和三维封装的方向发展;流体分配的速度需要大于45 000点/h;使用的流体材料黏度范围越来越大,种类也越来越多,尤其是开始应用非牛顿流体材料,非牛顿流体材料复杂多变的特性使得点胶的性能和品质难以保证。这些原因使得传统的接触式点胶已不能适用于未来的电子封装产业。

(1)喷墨技术

喷墨技术是将墨水喷涂到基底上的技术,有热气泡式和压电式两种。热气泡式喷墨通过热敏电阻加热墨水产生气泡,气泡爆破使墨水喷出形成墨滴;压电式喷墨利用压电材料的压电效应产生机械力,并以机械动作将墨水“挤”或“推”出去。电子封装中使用的流体黏度较高(1~100 Pa·s),而喷墨技术只能喷射像墨水这样的低黏度流体(通常是0.03 Pa·s以下),很难应用于除墨水之外的其他流体材料。

(2)喷射点胶

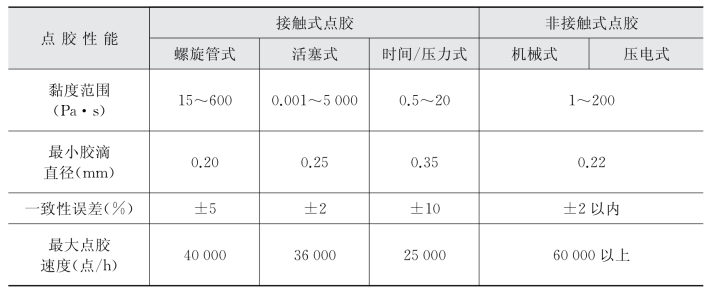

喷射点胶的研究还在起始阶段,技术相对还不成熟,这项技术主要是采用瞬间高压驱动胶液喷出,使流体材料沉积到基底的固定位置上(见图6-30),每次喷射只能得到一个胶点,通过逐次叠加可以得到其他形式的图案,其应用的流体黏度范围广,几乎可以运用于电子封装中的各种流体,而且喷射速度快,胶点一致性好,适应性强。喷射式点胶成功克服了接触式针头点胶的缺陷,没有z向位移,使得点胶品质不受喷头与基板距离的影响,提高了胶点一致性。同时,点胶速度也有很大提高,喷射频率可达50 000点/h以上(见表6-7),而且喷射式点胶可以适应很复杂的封装环境,实现液滴的准确定位,但喷射不同大小的液滴需更换喷嘴,操作柔性较差,喷射较高黏度流体时须配置温控器。主要有机械式和压电式喷射点胶。

表6-7 接触式点胶与非接触式点胶性能对比

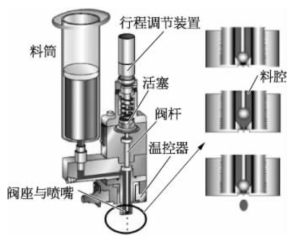

①机械式喷射点胶在电子制造业中已得到很好发展,主要用于喷射高黏度流体。在此种喷射方式下,流体只需要用相对较低的压力引入到料腔中,一般也称为气动驱动式喷射点胶。料筒中的流体通过供料系统压力作用流入阀腔,当阀杆向上运动时,流体流入阀腔内,由于喷嘴非常小且供料系统提供的压力足够,故空气无法从喷嘴位置抽入到系统中。随后阀杆以设定的速度快速向下运动,同时带动流体流动,当阀杆与阀座接触时,迫使一束流体从喷嘴喷射出去(见图6-31)。

图6-31 机械式喷射点胶原理(https://www.daowen.com)

②压电式喷射点胶。压电材料具有响应速度快、输出位移精度高等特点,在点胶行业内发挥着重要的作用。利用压电驱动喷射点胶阀喷射胶液体积最小,可以达到PL级别,最高频率可达40K Hz。压电式喷射点胶阀按工作方式,可分为容积式压电喷射点胶阀和撞针式压电喷射点胶阀。容积式喷射点胶阀其利用压电材料的变形来改变容积腔内体积,容积内的胶液受到挤压通过喷嘴喷射出来。目前,各个研究机构设计此类喷射阀,主要是将压电陶瓷片粘接在金属膜片上,利用压电陶瓷片的振动带动金属膜片振动,从而实现容积腔内体积变化将胶液通过喷嘴喷射出去[89]。撞击式压电喷射点胶阀结构如图6-32所示,其利用压电叠堆为驱动动力源,放大机构对压电叠堆位移进行放大,位移放大后驱动撞针运动,撞针撞击喷嘴将胶液喷射出去。由于压电式喷射点胶阀具有精度高、效率高的特点,可以完成更大黏度更小液滴喷射,所以其得到全世界研究者的青睐。

图6-32 压电式喷射原理

(3)点胶工艺控制

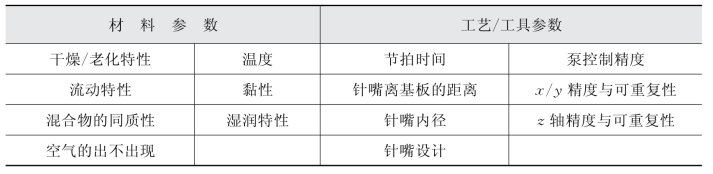

①滴胶中的材料和工艺/工具参数见表6-8。

表6-8 滴胶中的材料与工艺/工具参数

②胶黏剂的黏度要求:黏度大,则胶点会变小,甚至拉丝;黏度小,胶点会变大,进而可能渗染焊盘。

③点胶量的大小。胶点直径的大小应为焊盘间距的一半,这样就可以保证有充足的胶水来粘接元件,又避免过多胶水浸染焊盘。点胶量多少由点胶时间长短及点胶量来决定。

④点胶压力。点胶机采用给点胶针头胶筒施加一个压力来保证足够胶水挤出。压力太大易造成胶量过多;压力太小则会出现点胶断续现象。应根据胶水的品质、工作环境温度来选择压力。环境温度高则会使胶水黏度变小、流动性变好,这时需调低压力就可保证胶水的供给;反之亦然。

⑤点胶嘴大小。点胶嘴内径大小应为点胶胶点直径的1/2。

⑥点胶嘴与PCB板间的距离。一般对于低黏性的材料,径高比应该为3∶1,对于高黏度的锡膏为2∶1。

⑦贴片胶的点涂位置。胶黏剂的涂覆位置要尽量准确,涂覆量要适中。

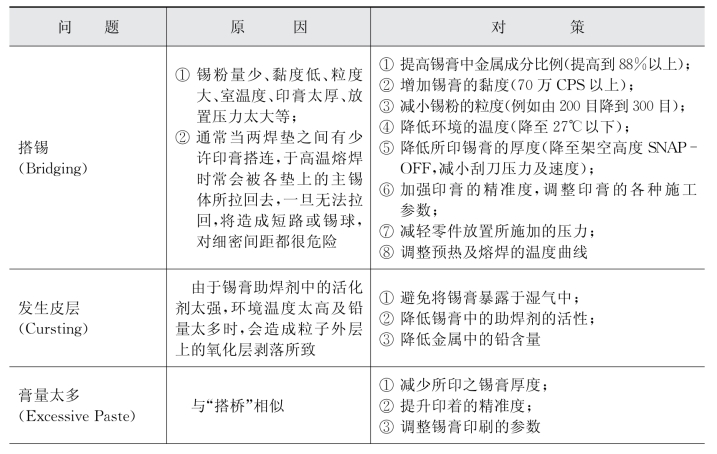

⑧点胶工艺中常见的缺陷与解决方法见表6-9。

表6-9 点胶工艺中常见的缺陷与解决方法

(4)印刷工艺参数

在锡膏(粘黏胶)丝印中有三个关键的要素,叫做三个S:Solder paste(锡膏)、Stencils(模板)和Squeegees(丝印刮板)。三个要素的正确结合是持续的丝印品质的关键所在。

①刮刀压力。太小的压力导致印刷板上焊膏量不足;太大的压力则导致焊膏印得太薄。一般把刮刀压力设定为4.9 N/25 mm。提高了刮刀速度等于降低刮刀的压力。另外,刮刀的硬度也会影响焊膏的厚薄,太软的刮刀会使焊膏凹陷,所以建议采用较硬的刮刀或金属刀。

②印刷厚度。印刷焊膏厚度是由模板的厚度所决定的,与机器设定和焊膏的特性也有一定的关系。模板厚度是与IC脚距密切相关的。印刷厚度的微量调整,经常是通过调节刮刀速度及刮刀压力来实现。

③印刷速度。刮刀的速度越慢,锡膏的黏度越大;刮刀的速度越快,锡膏的黏度就越小。调节这个参数要参照锡膏的成分和PCB元件的密度以及最小元件尺寸等相关参数,一般选择在30~65 mm/s。最大印刷速度决定于PCB上最小引脚间距,在进行高精度印刷时(引脚间距≤0.5 mm),印刷速度一般在20~30 mm/s。

④分离速度。早期印刷机是恒速分离,先进的印刷机其钢板离开锡膏图形时有一个微小的停留过程,以保证获取最佳的印刷图形(见表6-10)。

表6-10 不同引脚间距推荐的最佳分离速度

⑤刮刀的宽度。一般刮刀的宽度为PCB长度(印刷方向)加上50 mm左右为最佳。

⑥印刷间隙。印刷间隙是模板装夹后与PCB之间的距离,关系到印刷后PCB上的留存量,其距离增大,锡膏量增多,一般控制在0~0.07 mm。

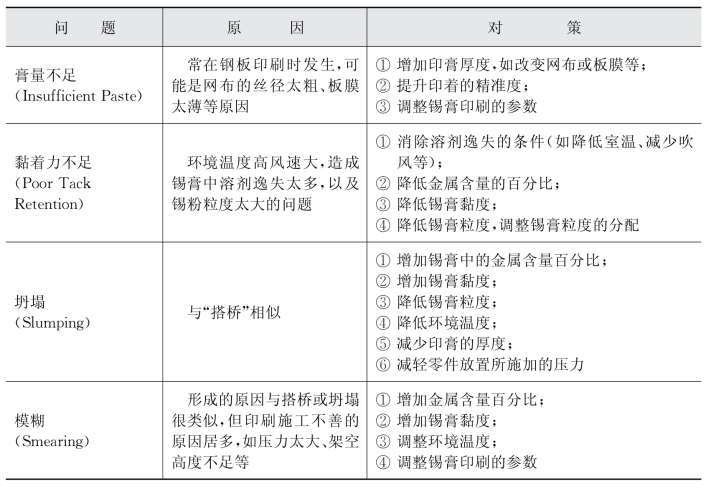

⑦丝印涂覆工艺中常见问题及解决办法见表6-11。

表6-11 丝印工艺中常见的缺陷与解决方法

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。