目前,LED白光照明技术主要是依靠单色芯片激发荧光粉混合形成白光,因此在LED白光应用中荧光粉是非常重要的部分。但是加入荧光粉会阻止芯片产生的热量直接向周围环境的耗散,导致结温和芯片温度升高,并引起荧光粉的自加热现象,严重时还会引起荧光粉淬灭。

目前,市场上常见的商用LED荧光粉主要有八大系列:发射峰值范围在545~580 nm的YAG黄粉、522~545 nm的GaYAG黄绿粉、520~545 nm的Lu AG绿粉、515~575 nm的硅酸盐绿粉/黄粉、580~600 nm的硅酸盐橙粉、612~675 nm的氮化物红粉、490~500 nm的氮氧化物蓝绿粉和629~632 nm的氟化物体系红粉。

1)自加热现象

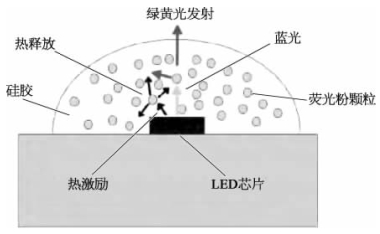

图5-39 LED芯片与YAG荧光粉的相互热影响模型

LED芯片在工作状态部分蓝光激发黄色YAG颗粒,辐射复合产生蓝绿光。当封装结构散热不佳、工作电流较大以及由于荧光粉释放的热量引起LED芯片热量集聚,当该热量的激活能超过Ce3+本身的激活能时,会导致Ce3+从基态和稳态之间的交叉点以非辐射复合的形式发生热释放,该非辐射复合引起荧光胶层及pn结的温度升高。虽然荧光粉的浓度会适当地增加荧光胶层的热导率,但是当芯片产生的热量与Ce3+非辐射复合的热量增加量大于荧光胶的热传导增加量时,除引起LED芯片pn结结温上升外,还会大幅度引起荧光胶的温度上升,而随着荧光胶层温度的上升,YAG的光谱强度会按指数衰减,LED芯片发热量也会继续升高,降低内量子效率,从而进一步增加了荧光胶层的非辐射复合率,造成恶性循环,直至达到新的热平衡或者引起荧光胶层的碳化(见图5-39)[58]。

2)荧光粉自发热原理分析及模型建立

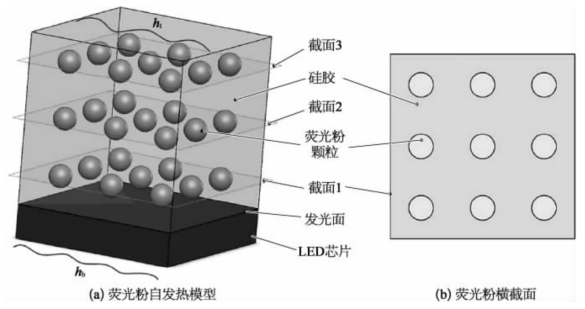

图5-40 荧光粉自发热模型及颗粒截面

建立基于荧光粉颗粒的自发热模型[59],如图5-40a所示。该模型中,荧光粉硅胶层保形涂覆在LED芯片上,荧光粉颗粒设为尺寸一致的球体,且在硅胶中均匀堆叠分布。均匀堆叠分布是指:荧光粉颗粒与相邻颗粒间距相等,其间距取决于荧光粉浓度;荧光粉颗粒是一层一层布置,如图5-40b所示。每层荧光粉阶梯式的吸收从发光面发出的蓝光,发光面亦为发热面,LED的产热集中在该面上。LED芯片底端焊连在基板上,在此简化为等效对流换热系数hb。荧光粉硅胶层的上方的散热较弱,给定为对流换热系数ht。

这里具体介绍荧光粉对蓝光的阶梯式吸收。图5-40b为经过相同高度且过荧光粉颗粒球心的截面,图中黄色部分为荧光粉颗粒球心截面。假定光垂直于芯片直向传播,遇到荧光粉颗粒即被吸收。当蓝光到达第i个荧光粉截面层时,被吸收的光能Qai可表示为:

式中 Qini——进入i截面的光能,对第一个荧光粉截面而言,Qin1等于LED芯片的光功率;

Api——第i个荧光粉截面中荧光粉的总面积;

Ati——整个截面的面积。

对某一封装而言,Api和Ati为常数。Qini可通过下式算得:

![]()

式中 Qin(i-1)——蓝光通过第(i-1)个截面前的光功率;

Qa(i-1)——被第(i-1)个截面吸收光能。

每个荧光粉截面对入射该面的蓝光按一定比例吸收,剩下的蓝光进入下一个截面继续按照一定的比例被吸收,就是前文所定义的阶梯式吸收。

荧光粉吸收的蓝光光能部分转化为黄光,其他部分转化为热量。处于第i个截面的荧光粉颗粒产生的热量Qti表示为:

![]()

式中 ηCE——荧光粉的转换效率。

利用此模型模拟实际使用的LED模块。取一小块作为模拟对象,小块的长和宽分别为120μm,而高和实际情况一致为0.8 mm。该小块中芯片的光功率和热功率通过尺寸关系与实际芯片等效。在模拟中,所用到的参数见表5-6。

表5-6 荧光粉和硅胶的材料参数(www.daowen.com)

通过此模型计算的荧光粉最高温度可达315℃,如果考虑荧光粉的热淬灭,最高温度可达540℃。

虽然提高荧光粉的光学性能是首要目标,但针对荧光粉的研究不应该单独研究光学或热学,而应该从光学和热学两方面着手,将两方面耦合起来进行研究。

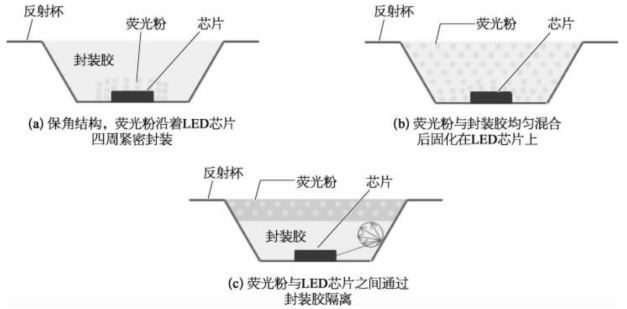

3)荧光粉涂覆工艺

根据荧光粉的位置和分布可以将白光LED分为以下三种常见的封装结构(见图5-41)[60]。类型一:保角型LED白光封装(见图5-41a)。在这种结构中,荧光粉是沿着LED芯片的轮廓进行封装的,封装后仍然可以看出芯片的方形结构,荧光粉的外侧用封装胶进行密封和保护,常用的封装胶有硅胶和环氧树脂。类型二:白光LED封装(见图5-41b)。在这种结构中,将荧光粉与封装胶混合均匀后分散到LED的反射杯中进行固化,相比于保角型白光LED,这种结构的生产工艺更加简单,这两种结构一般统称为白光LED的传统封装结构。类型三:如图5-41c所示。通过白光LED的光学设计(即增大荧光粉与LED芯片的封装距离)获得了远程荧光粉技术的白光LED,独立的荧光粉在蓝色光线的激发下发光,由于荧光粉已经与光源分离,可制成任意的形状和颜色,单向光、热斑、不一致和设计限制等固态照明应用中的问题将得到解决。此外,这种方法能够提供低眩光的系统,更高的系统效率,提高可靠性,以及减小器件随时间变化的色移。

图5-41 三种典型的封装方式

4)荧光粉对LED结温的影响因素

(1)荧光粉的封装方式对LED结温的影响

有学者研究表明,不管哪种封装方式,荧光粉的温度都要高于芯片的温度。与远离涂覆相比,直接涂覆的焚光粉的温度要低60%左右。直接涂覆在芯片上的荧光粉直接与芯片接触,而芯片通过固晶材料键合在引线框基板上,热量可以有效地通过基板、PCB传到环境中。而远离芯片涂覆的荧光粉,因为荧光粉层被低热导率的硅胶包裹,热量很难传递出去,所以热量积聚在荧光粉层中,导致温度比结温至少高10K以上[47]。

(2)荧光粉浓度对LED结温的影响

随着荧光粉浓度的增加,荧光粉的温度也随之降低,直到浓度增加到60%(质量分数,下同)。在直接涂覆荧光粉封装中,当荧光粉浓度由53%增大到60%时,荧光粉的温度下降14K;如果荧光粉的浓度在60%的基础上继续增大,荧光粉的温度只有略微降低(直接涂敷)或保持不变甚至有轻微的上升(远离涂覆)。一方面是因为增加荧光粉层中荧光粉的浓度(换句话说,减小荧光粉层的厚度)就意味着在其中有更高的热产生率,从而导致荧光粉层的温度升高;另一方面,较高的荧光粉浓度会导致荧光粉颗粒在硅胶基质中有较密的排列,从而有利于荧光粉层中的散热[47]。

(3)荧光粉微粒形状对LED结温的影响

荧光粉颗粒可以有许多种形状,如长方体、球形和圆柱形等。实验结果表明,长方体颗粒的有效热导率比球形和圆柱形颗粒的有效热导率偏大,在高浓度时这种差别比较大。此原因可以归结为单个单元体含不同形状颗粒的有效热导率的变化。对于长方体颗粒,其有效热导率等于荧光粉颗粒的热导率,而对于球形颗粒或圆柱形颗粒,其有效热导率都比荧光粉颗粒的热导率小。另外,在单个单元体内,圆柱形颗粒的体积分数要比球形颗粒的大,因此含圆柱形颗粒的有效热导率较球形颗粒的稍大[61]。

(4)荧光粉微粒分布对LED结温的影响

由于荧光粉颗粒的热导率比硅胶大很多,更多的热量会沿着荧光粉颗粒传导。胡润[61]基于遗传算法,结合 耗散理论,优化荧光粉颗粒在硅胶基底材料中的分布,使得荧光粉温度最低。结果发现在芯片与散热边界之间搭建导热通道可以提高散热效果,而且导热通道的数量和形状取决于边界条件、荧光粉体积分数等因素。随着荧光粉颗粒的优化,结温从157℃逐渐降低到150℃,

耗散理论,优化荧光粉颗粒在硅胶基底材料中的分布,使得荧光粉温度最低。结果发现在芯片与散热边界之间搭建导热通道可以提高散热效果,而且导热通道的数量和形状取决于边界条件、荧光粉体积分数等因素。随着荧光粉颗粒的优化,结温从157℃逐渐降低到150℃, 耗散从18 W·K降低到6 W·K。最小

耗散从18 W·K降低到6 W·K。最小 耗散原理是荧光粉颗粒分布的根本原因。

耗散原理是荧光粉颗粒分布的根本原因。

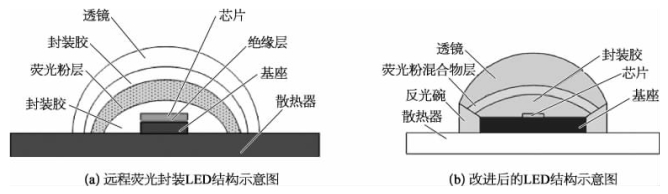

(5)封装结构对LED结温的影响

虽然远程荧光粉技术在一定程度上隔离了芯片发热对荧光粉的加热作用,但是却忽略了荧光粉的光致发热效应导致的吸热。由于荧光粉到散热器的热传导路径更长,荧光粉的温度比芯片温度更高,过高的温度将导致荧光粉自身转化效率降低,甚至引起硅胶碳化,导致荧光粉失效。对远程荧光粉LED进行针对性的散热设计具有非常重要的意义。

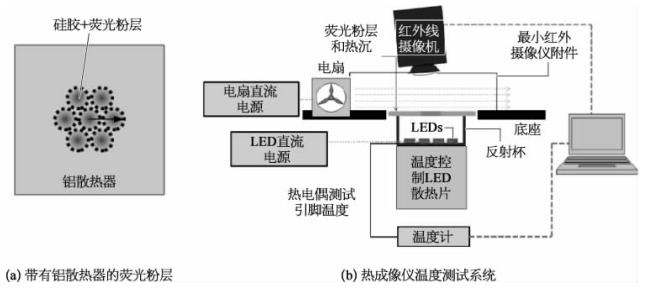

图5-42 带有铝散热器的远程荧光封装系统及测试平台

这方面的研究主要集中在两方面。一方面是在荧光粉层外部增加散热片通过外部散热,强化荧光粉散热功能。Perera设计了在荧光粉层周围加热沉,并分别对热沉采用主动和被动散热的方法来降低荧光粉层温升,其优点是可以大幅降低荧光粉层温度,但会增大灯具封装尺寸(见图5-42)[62]。

另一方面,基于封装的内部热设计,提高了LED封装散热,同时有效地控制了LED封装体积。陈华在分析现有远程荧光粉型白光LED封装结构及散热特点的基础上,增加荧光粉层与芯片之间的距离、在芯片基座上设置专门用于荧光粉层的热传导通道,能够有效隔离荧光粉层与芯片之间的热传导,同时能够在不增加灯珠径向尺寸的同时改善荧光粉层的散热效果(见图5-43)[63]。新的封装方法将芯片和荧光粉层的散热问题相互独立出来,既避免了二者的相互加热问题,又增大了灯珠光学设计的自由度。

图5-43 传统远程封装LED及改进后LED封装结构示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。