由于需要导电和导热,同时部分区域需要做绝缘处理,所以LED支架基材是金属,部分区域用到工程塑料。一般的LED支架是经过金属冲压再注塑制备而成。LED作为发光二极管,内表面要求具有良好的光反射表面,所以一般LED支架需电镀银表面处理。

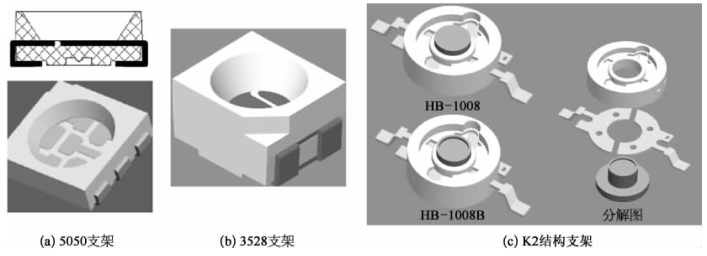

随着对光通量和光强的需求,以及成本的压力,LED封装也在不断提高性价比。从LED封装技术伊始到现在,LED支架从PLCC结构演变为现在的QFN结构,封装器件尺寸日趋紧凑化(见图5-29)。单颗封装器件的输入功率和发光强度在不断提升的同时,材料的耐热性能也越来越高。

图5-29 高亮LED封装支架发展与变迁

1)支架结构

(1)带引线的塑料芯片载体(Plastic Leaded Chip Carrier,PLCC)支架

早期LED封装领域,1990—2026年间,PLCC支架为主流结构支架,行业内一般称之为第一代支架。PLCC支架以高热导率的铜、铁、铝等金属或金属合金作为金属基板,金属基板表面及背面电镀银,然后采用射出成型工艺制作支架反射杯。LED支架反射杯要求采用高反光率、低吸光的、耐高温的特种工程塑胶。

PLCC支架封装光源体积大,金属基板与塑胶之间CTE失配严重,再者PLCC支架采用PA6T、PA9T等热塑性塑胶,不适合户外及高温环境使用,应用范围狭窄,可靠性风险大(见图5-30)。

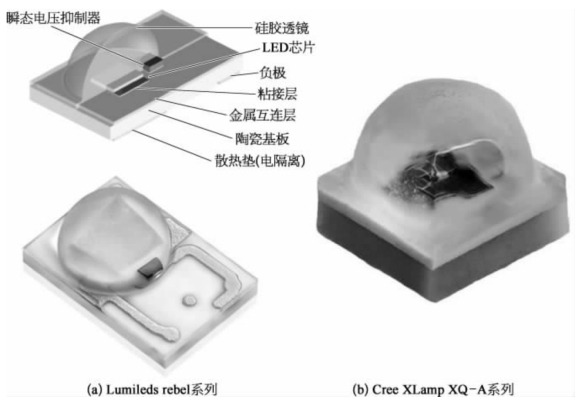

(2)陶瓷基板(Ceramic LED)支架

2026年至今,陶瓷基板支架广泛应用于LED封装领域,业内专业人士称其为第二代LED支架。相对于第一代PLCC LED支架,陶瓷基板支架尺寸更小,封装的LED光源体积更紧凑,散热更优[氧化铝热导率为20~30 W/(m·℃),氮化铝热导率达170 W/(m·℃)],可以取代传统K2结构支架用于1 W及以上功率驱动。此外,相对于PLCC系列LED支架,陶瓷基板支架封装光源具有更高的气密性,尤其适合高湿等恶劣环境,特别适用于室外光源。陶瓷基板还可以实现高精度加工,适合对精度要求较高的光源,实现新一代高可靠性、高光效LED器件(见图5-31)。美中不足之处在于,陶瓷基板技术复杂,陶瓷胚原材料依赖于国外进口,基板上刻蚀电路需要高精、尖仪器,工艺掌握在少数几家国外及台资企业手中,价格高昂,不利于LED推广。

图5-30 PLCC支架

图5-31 Ceramic LED支架

(3)四角扁平无引脚封装(Quad Flat No-Lead Package,QFN)支架

LED封装产业需要新的支架,这些支架性能上与陶瓷基板相当,而价格却与传统PLCC支架相当,于是QFN支架作为第三代LED支架登上了LED历史舞台。QFN支架最先应用于IC封装领域,一般采用EMC(Epoxy Molding Compound)作为塑封料,但IC领域的封装不需要考虑出光,其以机械保护和气密性为目标,因而多以黑色EMC塑胶为主。应用于LED封装领域的EMC必须考虑出光,以白色塑料为主。

图5-32 QFN支架

QFN结构支架体积小(见图5-32),EMC塑胶耐热性能强,且EMC与金属铜片间CTE失配小,塑胶与铜片之间结合更紧密。EMC支架封装光源性价比高,可靠性佳,是LED室内照明领域首选光源,2026年以后其市占率大幅提升。

2)引线框架(Lead Frame)

引线框架是模塑封装的骨架,它主要由两部分组成:芯片焊盘(Die Paddle)和引脚(Lead Finger)。其中,芯片焊盘在封装中为芯片提供机械支撑,而引脚则是连接芯片到封装外的电学通路。就引脚而言,每一个引脚末端都与芯片上的一个焊盘通过引线相连接,该端称为内引脚(Inner Finger);引脚的另一端就是所谓管脚,它提供与基板或PCB的机械和电学连接。

框架的功能是显而易见的。首先,它起到了封装器件的支撑作用,同时防止模塑料在引线间突然涌出,为塑料提供支撑;其次,它使芯片连接到基板,提供了芯片到线路板的电及热通道。因此,如何有效改善引线框架材料的导热性、导电性,提高强度、硬度、高软化温度、耐热性、抗氧化性、耐蚀性、焊接性、塑封性、反复弯曲性和加工成型性能等,已成为LED封装发展过程中较为突出的问题。

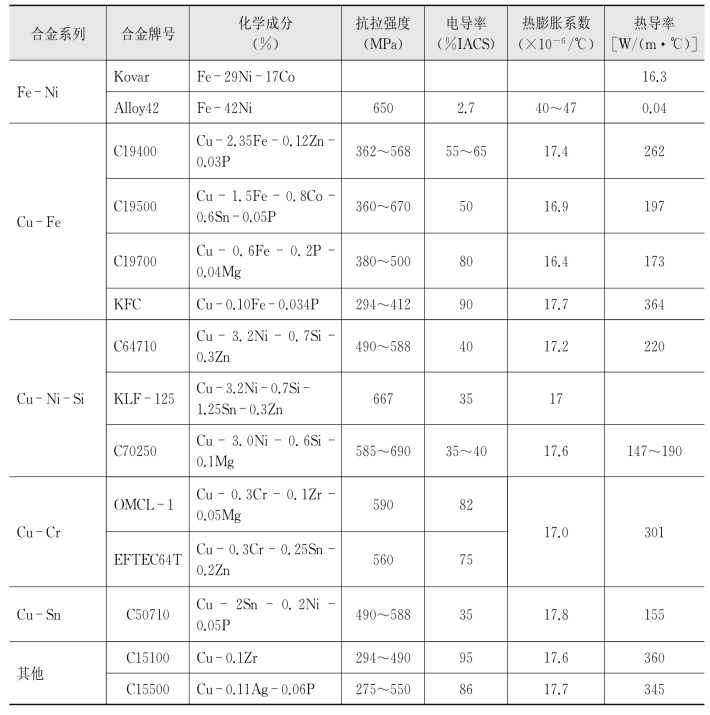

(1)引线框架材料

LED引线框架材料是随集成电路用引线框架材料发展起来的。引线框架材料基本上分为两大类,即铁镍合金(Fe-29%Ni-17%Co和Fe-42%Ni合金)和高铜合金。前者用于陶瓷和玻璃封装,具有高强度、抗高温、低导电性和导热性,与现实生活中要求的引线框架材料差距很大;后者用于树脂封装,具有高强度、高导电性、高导热性。

到目前阶段,高铜合金的引线框架已占80%以上,主要应用的是Cu-Fe-P、Cu-Ni-Si、Cu-Cr-Zr和Cu-Ag 4大铜合金系列。而铁镍合金仅占20%以下(见表5-2)。

表5-2 高铜合金系列一览表

日本、美国、德国、法国和英国等国是掌握铜基合金引线框架材料生产技术的主要生产国,其中日本发展最快,且合金种类最全。目前,全球市场上引线框架及其材料主要由日本、韩国和欧洲的一些跨国公司供货,其中新光、住友、三井、丰山等大型企业已占全球引线框架市场的80%左右。

全世界每年使用引线框架材料数量都在增加,目前正在使用和研究的合金有100种以上。研究人员不仅要追求材料的强度和导电性,更多的是材料的综合性能。主要有以下几方面:工艺上采用低膨胀热导率高、密度小的材料作增强相;将引线和封装材料做成整体电子元件;采用新的合金方法;引用新技术、新工艺开发研制复合材料,如在铜合金中加入稀土。

(2)引线框架加工方式

引线框架的制作一般有两种方法:冲压法和蚀刻法。冲压法一般采用高精度带材经自动化程度很高的高速冲床冲制而成,这种方法所使用的模具昂贵,但框架生产成本低、效率高。而对于小批量、多品种、多引线、小间距的引线框架则多采用蚀刻成型加工,该加工手段具有制作周期短、投资省、精细度高、一致性好的特点。两种加工手段具有较强的互补性。

除了选择合适的加工方法,由于框架的几何形状和成分会强烈影响到封装模块的可加工性、质量及性能,所以也应当得到重视。选择框架材料要考虑到材料是否能满足加工、封装装配、PCB装配及器件的性能。

(3)表面处理

框架的表面处理(Leadframe Finish),目的是使框架防止锈蚀,增加粘接性和可焊性。镀层材料必须满足以下要求:首先,镀层材料要比框架基本体材料有更好的抗腐蚀性;其次,镀层材料需要致密、无空洞,还要有一定强度。一般不会在整个框架上涂镀层,通常在框架芯片焊盘和内引脚上镀银。

常温下单质银和水、氧气、大多数的有机酸、强碱及盐溶液都不发生反应,因此金属银具有较高的化学稳定性。金属银也具有很好的物理性能,它不仅具有优异的导电性、传热性和反光性,也具有很好的延展性和焊接性。(https://www.daowen.com)

电镀是通过电解的原理,在某些金属或塑料表面沉积一层薄的其他金属或合金的过程。电镀不仅可以防止镀件被氧化(如锈蚀),也能提高镀件的耐磨性、导电性、反光性、可焊性。除此之外,也能使镀件变得美观。

按照镀银体系的不同,镀银可以分为氰化镀银和无氰镀银两种。虽然氰化镀银有毒、不环保,但无氰镀银存在着诸多问题,目前电镀银工业中仍以氰化镀银为主(主盐是氰化银钾)。

根据电镀方式的不同,镀银可分为挂镀、滚镀和高速电镀。目前,主要的镀银方式为高速镀银。高速电镀是指采用特殊的措施,在很高的阴极电流密度下进行高速沉积,获得高质量镀层的过程,其沉积速度是普通电镀沉积速度的数倍,乃至数百倍。高速电镀的最大的特点是采用的阴极电流密度大,并且镀液高速流动。因为镀液流动速度越快,扩散层的有效厚度越小,浓差极化也越小。浓差极化越小,可使用的阴极电流密度越大,而阴极电流效率不会降低。并且相比于普通电镀方式得到的镀层,通过高速电镀得到的镀层的硬度较高,耐蚀性也较好,但其内应力高于普通电镀方式得到镀层的内应力。

镀银层越厚,反射密度(亮度)越高,引线焊接性越好,芯片附着力越强。电镀层需要控制在80 U″(1μm=40 U″)左右比较好,不过目前有很多厂家只要求电镀到40 U″即可。镀层薄的支架要控制好焊接,很容易造成虚焊。现在大功率的支架还有大部分采用陶瓷基材,如果是陶瓷材料的要搞清楚陶瓷的成分、镀层这些关键点。挂镀和滚镀得到的镀银层亮度可达2.0 GAM,而高速镀银的亮度可达1.8 GAM(电流密度在40~120 A/dm2)。通过新的电镀工艺,镀银层的反射率可达94%~96%。

在低端市场上,LED支架一般使用铁支架,表面镀锡。镀锡层在大气中化学性质很稳定,与硫及其化合物几乎不发生作用,耐蚀性能高。同时,它们的价格又较低廉,所以是使用最广泛的可焊性镀层。

3)LED支架塑胶材料

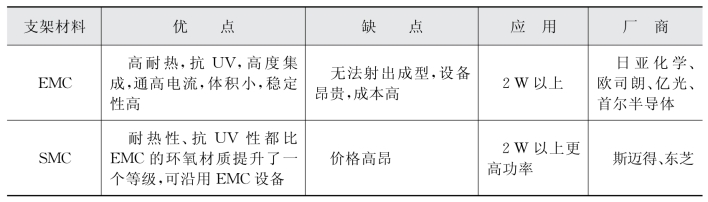

LED支架用塑胶材料可以分为热塑性塑胶和热固性塑胶两大类,一般而言,前者适用于中、低功率LED封装,后者适用于中、大功率LED驱动光源。

(1)热塑性材料

热塑性塑胶是指在一定的温度条件下,塑料能软化或熔融成任意形状,冷却后形状不变,这种状态可多次反复而始终具有可塑性,这种塑料称为热塑性塑料。热塑性塑料以热塑性树脂为主要成分,并添加各种助剂配制而成,种类包罗万象,是门类复杂的特殊工程高分子材料。应用于LED支架领域的热塑性塑胶主要为PPA(Polyphthalamide)。PPA塑胶呈乳白色,具有较高的初始白度,耐热性较强,适合射出成型工艺,在LED封装领域有广泛使用。具体而言,PPA塑胶又可细分为PA6T、PA9T、PA10、PCT、LCP五类,各类塑胶材料分子结构、添加剂及玻璃纤维含量不同,功能各有侧重,应用最广泛的为PA6T、PA9T和PCT塑胶,其性能优劣对比见表5-3。

表5-3 PA6T、PA9T和PCT材料优劣性对比

(2)热固性材料

热固性塑胶是指在受热或其他条件下能固化或具有不溶(熔)特性的塑料;热固性塑料的树脂固化前是线形或带支链的,固化后分子链之间形成化学键,成为三维网状结构,不仅不能再熔触,在溶剂中也不能溶解,产品性能稳定。应用于LED支架领域的热固性塑胶为白色EMC(Epoxy Molding Compound)。EMC成型反射杯与传统PPA塑胶差异大,前者需采用Molding工艺,设备投入大,资金实力小的厂商无法涉足。日本松下公司看准EMC无法射出成型的劣势,适时推出UP(Unsaturated Polyester)新一代热固性材料,UP耐热性能及抗UV均与EMC相当,最大优势在于传统注塑机通过料管改造可以实现注塑成型。EMC/UP LED支架定位于1~2 W驱动,若要实现2 W及以上更大功率驱动,需要使用SMC(Epoxy Molding Compound),SMC塑胶料耐热性及抗UV性能与硅胶相当,但其价格高昂且专利掌握在国际大厂中,离广泛应用还有较大差距。EMC、SMC材料优劣性对比见表5-4。

表5-4 EMC、SMC材料优劣性对比

(3)引线框架和塑封材料的粘接性

引线框架与塑料材料的粘接性也很重要,如果粘接失效,就会发生界面分层现象,这样水分、离子以及塑封材料表面的离子杂质就会直接进入封装模块,从而引起键合锈蚀失效、镀银层发黑(硫、氧、溴等物质与镀银层发生反应)等问题。

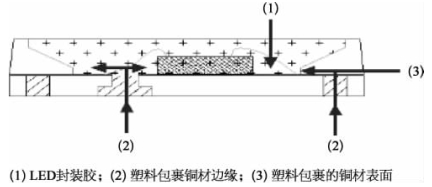

塑料包裹的铜材边缘处、塑料包裹的铜材表面处、LED灯珠的封装胶等都是湿气深入支架杯体内的途径(见图5-33)。

图5-33 湿气渗透LED封装途径

EMC器件支架使用精密蚀刻技术制造引线框架,PPA器件则使用精密冲切技术制作引线框架。EMC器件环氧树脂与引线框架能获得较高的结合界面质量;冲切的方式较难控制支架的断面质量,PPA器件中树脂与引线框架的结合界面质量较差[52]。

选择引线框架和塑封材料热膨胀系数(CET)相匹配,可以降低受热过程中的热应力,在一定程度上保持粘连性。例如,环氧塑料的CET为16~20×10-6,而合金42的CET为4.0~4.7×10-6,铜合金的CET在17~18×10-6,选择铜合金和环氧塑料更匹配一些。

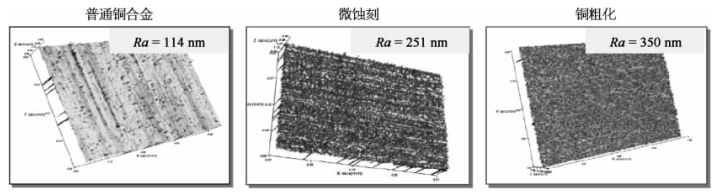

增加引线框架表面的粗糙度,增强引线框架与封装树脂的附着度,从而避免芯片在MSL1的测试中发生引线框架与封装树脂分层的失效模式。比较成熟的引线框架粗化工艺主要有微蚀刻和铜氧化(也称棕化或褐化)两种(见图5-34)。其中,微蚀刻工艺是指利用刻蚀工程对引线框架表面进行表面微蚀刻,增加框架表面积的方法。铜氧化工艺是指在电镀完成后,使用强氧化剂在铜合金表面生成一层致密的氧化层,使铜合金表面发生粗化的方法。相对而言,微蚀刻工艺成本低,是比较传统的表面处理方法,但是无法稳定控制,铜表面粗糙度随着时间的推移变动会越来越大。而铜氧化工艺虽然可靠性好,但成本高,可操作性差[53]。

图5-34 引线框架表面粗糙度比较

业界还有采用硬度更高的硅胶作为LED灯珠的封装胶材、延长金属基板边缘途径、减小金属基板进入塑料的端口面积、塑料包裹侧引脚、PPL等技术来增加粘连性。

4)PLCC封装和QFN封装热阻比较

根据前面分析,可知PLCC封装和QFN的热流通道及热阻构成。以PPA3528和EMC3528为例。由图5-35可知,EMC器件是底电极结构,PPA器件电极水平方向引出后折弯至底部。EMC器件反射腔较浅,PPA器件反射腔较深。EMC器件采用的是垂直散热结构,芯片产生的热量通过芯片下方的铜电极直接传导到器件外,电极散热面积较大(见图5-35a),EMC3528器件散热面积可达2.5 mm2。而传统PPA器件,热量在芯片中产生,在金属铜支架中通过横向散热,然后传送到底部电极引脚及器件外(见图5-35b),在PPA3528器件中,热量在金属铜中传输距离达2 mm,且散热面积较小(0.5 mm2)。从数据对比可以看到,无论是热传输距离还是散热面积,EMC器件都比传统的PPA器件要好。

图5-35 PPA3528和EMC3528热量传输示意图

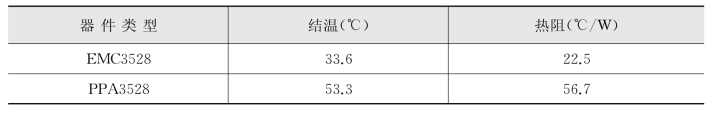

通过测试可得到PPA3528和EMC3528两器件的结温和热阻(见表5-5)。EMC支架器件的结温比PPA低19.7℃,热阻低60%以上,说明在相同条件下,EMC器件比PPA器件的散热效果好[52]。

表5-5 PPA3528和EMC3528两器件结温和热阻

由于EMC支架的热导率低,提高EMC材料的导热性能够提高LED封装结构的散热,国际上对EMC材料的热导率做了很多研究。P.Bujard等人在塑封料制备时填充Al2O3颗粒,在填充率达到80%时,EMC的热导率达到4.5W/(m·℃)。Nagai研究了向环氧树脂中填充不同粒度的AlN颗粒材料后EMC材料的导热性能,EMC材料的热导率最大达到7.15 W/(m·℃)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。