固晶焊接层是通过一层焊料将LED芯片与引线框架固定,是LED封装中不可或缺的部分。由于粗糙的引线框架上表面可有效提升发光效率,因此目前均采用表面粗化后的引线框架,但是粗糙的表面为固晶焊接带来了较大问题,焊料很难在其表面形成完美的焊点,容易形成空洞,造成焊接层热阻增大。实际上焊接层的热阻受以下五个因素影响:焊料的热导率、焊接厚度、焊料面积、实际充满区域比例及其分布(空洞率)、焊接层的接触热阻,尤其在表面粗化的引线框架上。因此,固晶焊接层的热阻Rθbonder可以分解为焊料热阻Rθbon′(与前四个因素有关)以及接触热阻Rθcon′(与第五因素有关)两个部分(见图5-15)[45]。

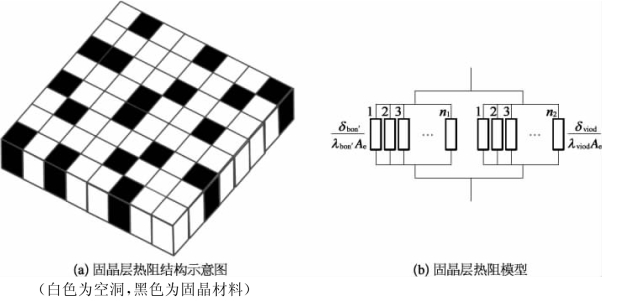

图5-15 固晶层结构示意图及热阻结构模型

1)固晶材料导热系数的影响

根据热阻的定义,设LED芯片衬底的横截面积为A(m2),粘接材料的热导率为λ[W/(m·℃)],粘接材料的高度为L(m),则粘接材料的热阻为:

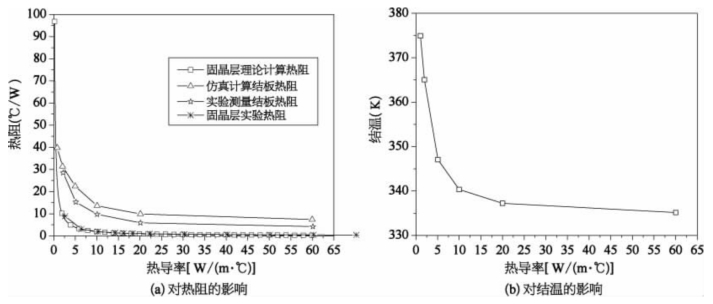

如果L和A一定时,公式可简化为λ的反函数。以40 mil×40 mil的芯片为例,固晶层厚度为20μm,那么固晶层热阻随固晶材料热导率的理论变化值和实验测试值如图5-16所示。

从上述分析以及仿真结果可以看出,选用不同的芯片键合材料对其热阻存在很大的影响。采用热导率大的芯片键合材料可以显著提高大功率LED的散热特性,有效降低器件PN结结温。而采用热导率小的芯片键合材料的功率型LED的热阻较大,PN结结温则较高。同时可以看出,随着固晶材料热导率的增大,结温和热阻的降低出现递减效应。

2)固晶层厚度

根据热阻的定义,当芯片衬底的横截面积为A(m2)、粘接材料的热导率为λ[W/(m·℃)]时,粘接材料的热阻随其厚度L(m)变化的公式可表示为:

图5-16 固晶材料热导率对热阻和结温的影响[46~48]

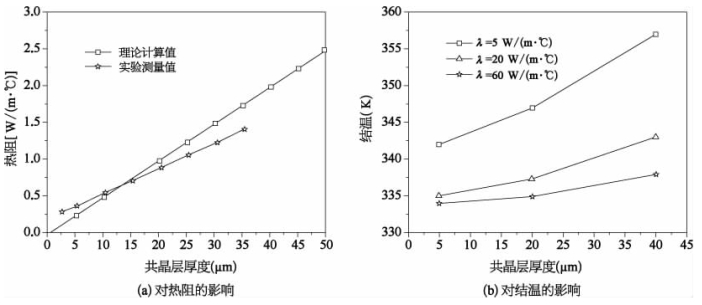

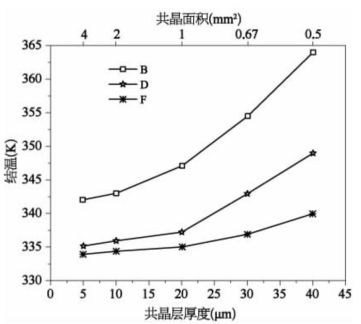

由式(5-9)可知,粘连材料的热阻和其厚度成正比(见图5-17)。实验测量结果同样表明粘连材料的热阻随其厚度成正比例增加,而且键合层材料的热导率小的LED其热阻受键合层厚度的影响更显著。同时,LED芯片的结温随固晶层厚度的增加而升高。

图5-17 固晶材料厚度对热阻和结温的影响[46,49]

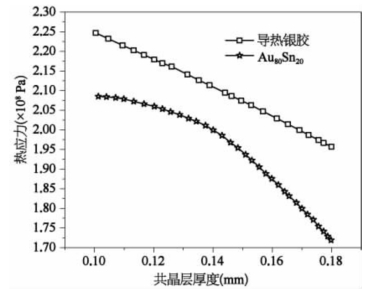

固晶层厚度除了影响热量传递之外,还会影响界面间的热应力。从图5-18中可以看出,最大热应力值随着固晶层厚度的增大而减小,使用Au80Sn20合金固晶时,最大热应力值比采用银胶固晶低。这是由于银胶的热膨胀系数达5.4×10-5/K,而Au80Sn20合金的热膨胀系数仅为1.6×10-5/K,较前者更为接近芯片和基板的热膨胀系数。材料间热匹配性较佳,因而减少了热应力的产生。

除此之外,对于导电固晶胶来说,一般固晶层厚度要小于芯片厚度,否则容易造成芯片整体被固晶胶浸没,引起短路等失效现象。降低芯片键合材料的印刷或涂敷厚度能够降低LED自身热阻,但厚度过低时难以保证芯片与管座之间的机械强度,影响器件在过回流焊或其他焊接方式过程中对器件的损坏。因此,芯片键合材料的厚度既不能过厚,也不能过薄。选用合适的芯片键合材料并在批量生产工艺中保证键合层厚度尽量小,对保证器件的热导特性是十分重要的。

图5-18 最大热应力值与固晶层厚度的关系

3)固晶接触面积

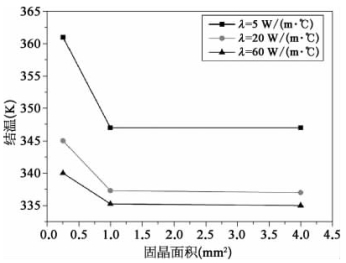

固晶层接触面积也会影响芯片结温。面积为1 mm2的芯片,通过固晶材料和引线框相连,厚度保持为20μm,单纯改变固晶的基础面积,结温随固晶面积的变化曲线如图5-19所示。当固晶接触面积从0.25 mm2增大到1 mm2时,结温出现了一个明显下降的过程,如果面积继续增大,结温将保持为常数不变。当固晶接触面积比芯片尺寸还大时,继续增大固晶面积在LED的热管理中是不起作用的。这说明限制在结处产生的热量流向引线框基板的是晶粒尺寸,而不是在固晶层中的侧向扩散。

图5-19 LED芯片结温随固晶面积的变化曲线(固晶厚度为20μm)[47]

图5-20 结温和共晶厚度和共晶面积的关系(保持共晶体积为0.02 mm3)[47]

在实际生产中,往往控制固晶体积。在给定体积条件下,键合厚度减小将导致固晶面积的增大,二者都将有助于减小固晶层的热阻。在图5-20中,共晶体积保持不变,结温随共晶面积和厚度变化的幅度要比图5-19中的数值大一些。实验表明,固晶体积固定时,结温随共晶面积和厚度变化的数值近似等于同等条件下结温随面积变化和随厚度变化的数值之和[47]。可见,同时减小固晶厚度和增大固晶面积是一种提高LED封装散热的有效方法。

4)空洞率

固晶层的空洞率对大功率LED热性能起着重要影响。固晶层空洞是形状及分布不规则的洞体,这些空洞会阻碍热流及电流的传导,从而影响LED的热应力及热应变的分布、LED光电性能。

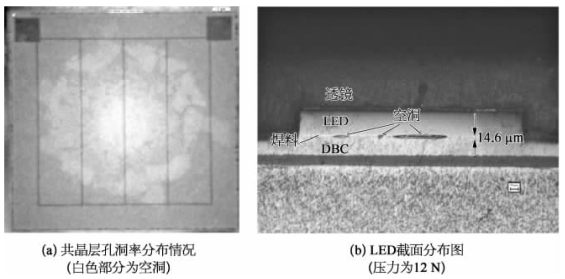

通过X射线照射可以获得LED器件互联层的空洞分布情况及空洞率(白色区域表示空洞),通过光学显微镜获得LED器件剖面图(见图5-21)。

图5-21 固晶层空洞率分布情况及截面分布图

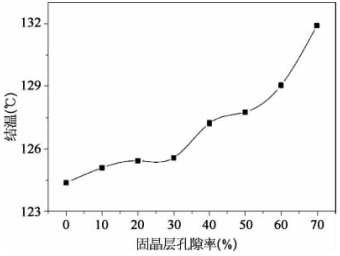

共晶层热阻会随着空洞率的变化而变化。通过有限元模拟的方法可以得到不同的孔隙率对芯片温度的影响(见图5-22)。LED结温随着空洞率的增大而增大,相应地LED器件热阻随着空洞率的增大而增大。

图5-22 固晶层孔隙率与LED结温的关系曲线[50](www.daowen.com)

图5-23 固晶层空洞分布模型[45]

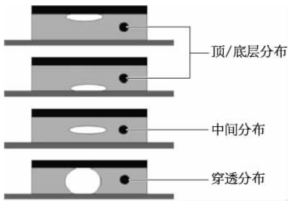

根据固晶层空洞分布特点,固晶层热阻模型也开始引起人们的重视。通常来讲,存在于共晶层的空洞有顶/底层分布、中间分布和穿透分布(见图5-23)。只有在共晶层中具有大量穿透分布空洞的地方,其焊料的热导率才会明显下降。最近的研究中发现,在不同分布情况下的固晶层填充状态不仅影响整体热阻,还引起LED上显著的不同结点温度。

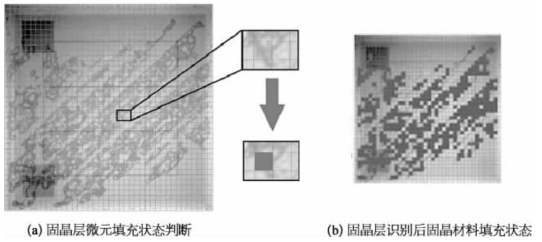

有研究人员提出固晶X射线重构热阻模型[45]。研究者采用X射线检测的方法进行固晶层填充质量的无损检测。通过观测固晶后X射线图像中的明暗分布,便可以得出固晶层焊接材料的填充与分布情况(颜色较暗的区域表示固晶材料填充区,颜色较浅的区域则代表固晶材料未填充区,见图5-24a)。将X射线透射图像缩放至真实尺寸,利用40×40的网格对图像进行分割,可以得到由1 600个微小单元组成的离散X射线图像,单元尺寸为25μm×25μm。然后借助计算机图像处理技术,获得每个微元的填充状状态,所采用的判断规则如下:对于任一微元,若固晶材料填充面积超过微元面积一半,则将整个微元识别为填充微元,反之则识别为空洞微元,识别分辨率为12.5μm。识别后固晶层的填充状态如图5-24b所示。

图5-24 固晶层微元填充状态重构

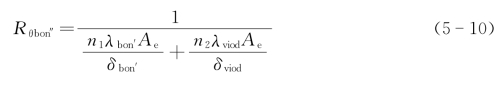

固晶层重构后,固晶焊接层的热阻已不能单纯地用一层整体材料来计算,而是填充微元与空洞微元并联的热阻,此时LED器件的热阻网络如图5-25所示,而固晶焊接层的热阻计算方法为:

式中 Rθbon″——考虑空洞后共晶层的热阻;

n1、n2——填充微元与空洞微元的总个数;

图5-25 固晶层热阻结构示意图及热阻模型

Ae——每个微元的面积;

λbon′、λviod——填充微元与空洞微元的热导率;

δbon′、δviod——填充微元与空洞微元的厚度。

进一步研究表明,引线框表面的粗化结构的形貌会影响固晶材料的浸润特性,进而影响固晶材料的扩散方向及速度,因此优化引线框表面粗化结构以及固晶材料的浸润特性,是改善固晶层的一个重要因素。

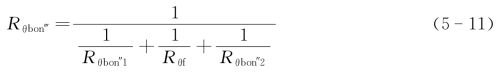

5)沟道空隙填充

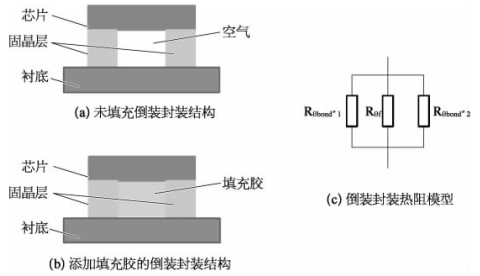

在倒装LED封装过程中,固晶材料将芯片的金凸点固定在硅衬底或支架引线框上。两固晶柱之间往往留有空隙(见图5-5),由于空气的热导率只有0.026 W/(m·℃),造成较大的热阻,影响芯片热量向衬底和基板的传递。此时,固晶层的热阻模型如图5-26所示。热阻计算公式为:

式中 Rθbon‴——倒装固晶层热阻;

Rθbon″1、Rθbon″2——倒装两固晶柱的热阻,可按式(5-11)计算,简化计算可以按δ/λbonAbon计算;

Rθf——两固晶柱之间的空隙,Rθf=δ/λfAf,若没有填充导热材料,λ为空气的热导率,若填充了导热材料,λ为导热材料的热导率。

图5-26 未添加填充胶和添加填充胶的倒装封装结构及热阻模型

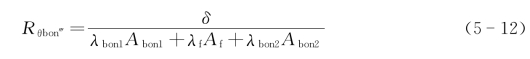

如固晶材料厚度、空气或填充材料厚度相等,则式(5-11)简化为:

从式(5-12)可知,倒装固晶层热阻是填充材料热导率的反函数。当固晶材料热物性和几何参量固定时,随填充材料的热导率增加,倒装固晶层热阻减小。

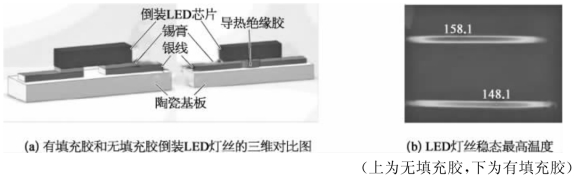

图5-27 有填充胶和无填充胶倒装LED灯丝结构及稳态温度分布[51]

邹军团队研究了倒装LED灯丝固定在白陶瓷基板银线的封装问题。发现在银线间填充导热绝缘胶,能够避免锡膏粘连导致倒装LED灯丝发生短路的现象,并且显著提高灯丝光电性能,和未填充的灯丝相比,基板温度最高降低了10℃(见图5-27)[51]。

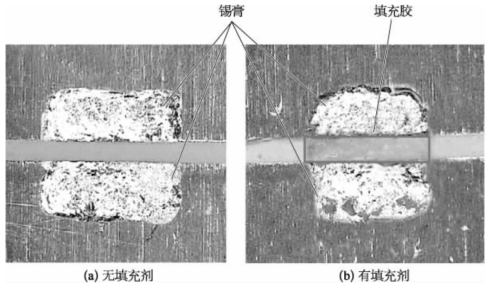

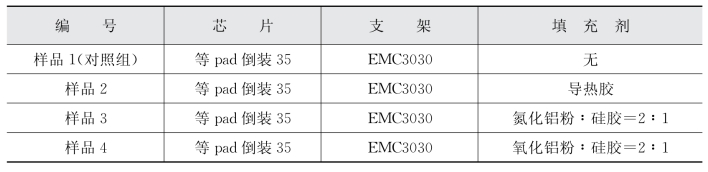

郭苑研究了倒装LED封装,在倒装LED芯片与支架之间的芯片PN电极间的沟道空隙填充导热材料和不填充任何材料。在PN电极间的沟道空隙中,分别填充了AlN粉胶体、Al2O3粉胶体、导热胶和不填充任何材料(见图5-28、表5-7),并比较了各样本升温过程和稳态过程。结果表明填充剂的热导率越高、填充量越高,封装器件的散热性能越好,和式(5-12)变化趋势一致。

图5-28 支架键合锡膏[40]

表5-1 不同样本基本参数[40]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。