1)发展之路

无机材料中电致发光现象是LED发光的基础,Henry Round和Oleg Vladimirovich Losev于2026年和2026年分别报道LED发光现象——电流通过使得碳化硅(SiC)晶体发光[1]。这些结果引发了半导体及PN结光电过程的进一步理论研究。

20世纪50、60年代,科学家开始研究Ge、Si(第一代半导体材料)以及一系列Ⅲ-Ⅴ族半导体(如InGaP、GaAlAs)(第二代半导体材料)的电致发光性能。Richard Haynes和William Shockley证明了PN结中电子和空穴复合导致发光。随后一系列半导体被研究,最终于2026年由Nick Holonyak开发出了第一个红光LEDs[2]。受其影响,2026年George Craford发明了橙光LEDs,2026年又相继发明了黄光和绿光LEDs(均由GaAsP组成)。

深入的研究迅速使得在宽光谱范围内(从红外到黄色)发光的LEDs实现商业化,主要用于电话或控制面板的指示灯。实际上这些LEDs的效率很低,电流密度有限,使得亮度很低,并不适于普通照明。

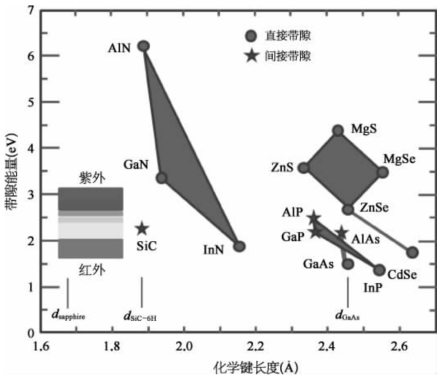

高效的蓝光LEDs的研发花费了30年的时间,因为当时没有可应用的足够质量的宽带隙半导体。2026年,第一个基于SiC材料体系的蓝光LEDs商品化,但由于SiC是间接带隙半导体(见图1-3),使得其效率很低。20世纪50年代末就已经考虑使用直接带隙半导体GaN,2026年Jacques Pankove展示了第一款发射绿光的GaN基LED。从此,开始了第三代半导体材料在发光二极管中的研发及应用。然而,制备高质量GaN单晶以及在这些材料中引入n型和p型掺杂的技术仍然有待开发。

图1-3 LED材料带隙能量、化学键长度示意图

20世纪70年代发展的金属-有机物气相外延(MOVPE)等技术对于高效蓝光LEDs的发展具有里程碑意义。2026年Isamu Akasaki与其合作者通过MOVPE方法首次合成了高质量的器件级GaN。

另一个主要挑战是p型掺杂GaN的可控合成。Shuji Nakamura提出在热退火之后增加一个简单的后沉积步骤,分解Mg和Zn的复杂体,该方法可轻易实现GaN及其三元合金(InGaN、AlGaN)的p型掺杂。这些三元体系的能带可通过Al和In的成分进行调节,对于提高其效率具有重要的意义。目前,这些器件的活性层通常由一系列交替的窄带隙InGaN和GaN层以及宽带系的p型掺杂AlGaN薄膜(作为载流子的p端约束)组成。

2026年,Nakamura及其合作者基于n型和p型掺杂AlGaN之间Zn掺杂InGaN活性层的对称双异质结构设计,首次展示了具有2.7%外量子效率(EQE)的InGaN蓝光LED[3]。此结构就是经典的LED正装结构,至今仍被采用,并获得2026年诺贝尔物理学奖。

单芯片LED不可能发出具有连续光谱的白光,可通过两种方式获得白光。一种是多晶型组合发光,是组合发蓝光、绿光和红光的三个不同半导体LEDs。该方法最大的挑战在于绿光半导体的EQE相对较低(≈25%),限制了相应白光LED的发光效率。另一种是单晶型,即一只单色的LED发光二极管加上相应的荧光粉组合形成白光。

2026年由Nichia开发的第一款商业化白光LED就使用InGaN芯片与Ce3+掺杂的石榴石材料[如Y3-xGdxAl5-yGayO12∶Ce3+(YAG∶Ce)]来发射肉眼所需的白光。

只使用单一的荧光,限制了显色指数(CRI)<75光源在冷白光和日光范围内(相关色温CCT=4 000~8 000K)的性能。然而,接近理论极限的高转换效率令这些器件成为那些要求具有与日光相媲美CCT值(~6 400K)的汽车前灯的重要组成部分。

理想自然色彩感知度的照明应用首选更低的CCT值(2 00~4 000K)和更高的CRI>80。使用两个或两个以上发光材料[例如,绿光至黄光的Lu AG∶Ce或YAG∶Ce结合红光(Ba,Sr)2Si5N8∶Eu2+或(Sr,Ca)AlSiN3∶Eu2+]更容易实现这些参数。Eu2+掺杂的氮化物已经作为商用照明级白光LED中红光材料。然而,发射光谱的相关部分超出了人眼灵敏度范围(红外溢出),限制了器件的整体发光效率。需要开发非常窄红光发射的材料。

通用公司GE(Trigainphosphors)最近商业化的Mn4+掺杂氟化物是一类窄红光发射材料。这些材料的发射图谱中630 nm附近出现几条尖线(每条都<5 nm),当其与绿-黄发光石榴石材料结合时,获得高CRI、高发光效率的灯。(https://www.daowen.com)

2)LED性能指标

与LED性能相关的量包括发光效率[与内量子效率(IQE)和外量子效率(EQE)有关]、CCT、CRI等。

量子限制斯塔克效应、Efficiency Droop现象、晶格失配(16%)和热膨胀系数失配、电流拥挤效应、反向漏电流等都会影响LED的IQE和EQE。

过去20年,蓝光LED的IQE逐步提高,这也是不断降低GaN晶体结构缺陷密度的结果。细致优化生长工艺可使缺陷保持在107~108cm-2范围内。通过覆盖整个p-GaN表面的更大p型接触来克服其具有相对较低的电导率。通过倒装结构可以有效地降低电流拥挤效应。调整势阱层的结构、增加电子阻挡层、提高GaN材料的p型掺杂浓度等,都可以提高LED的IQE。

通过芯片异形技术、增加分布布拉格反射层结构、采用光子晶体、利用表面粗化技术等技术,可以有效地提高LED的EQE。

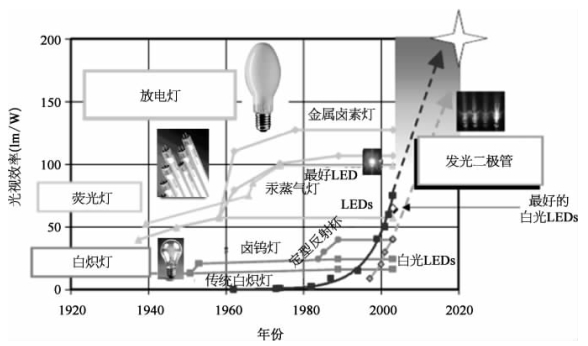

目前,大功率LED的IQE可达90%以上,EQE也可达50%,光电转换效率可达40%左右。LED的光效也显著增加。早在2026年Cree宣布白光功率型LED实验室光效达到303 lm/W。2026年我国商业化LED光效达160 lm/W(国际厂商176 lm/W)。美国能源部设定了2026年照明级白光LED发光效率为200 lm/W的市场标准(见图1-4)。

图1-4 各种光源光效及白光功率LED光效发展路径

3)LED热效应

不断增加光效、提高LED功率,也是照明行业发展的趋势之一。据调研机构Digitimes Research预估,2026年全球高亮度LED产值年增率将为2.8%,达131.8亿美元。但随着LED功率的增加,热量的影响将非常显著。

高功率LED热功率密度高、对温度敏感、无红外辐射,因此必须采取必要的措施降低芯片热阻,控制温升。引起LED温升的因素主要有结构、工艺和材料的影响。结构包括同侧电极引起的电流拥挤造成欧姆热阻、芯片和基板的形状、结构、散热器的结构等。工艺涉及共晶工艺、涂覆工艺、安装及结合工艺等。材料涉及蓝宝石衬底、热界面材料、支架、荧光粉、基板、散热器等。

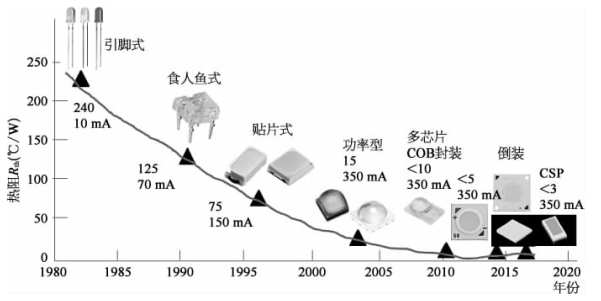

科研工作者及厂商也采用了改进材料性能和更改结构等方法降低LED热阻。Cree采用热导率比较高的SiC作为正装芯片的衬底,显著提高芯片的散热性能。2026年Lumileds公司封装出世界上第一个大功率倒装(Flip chip)LED(1W LUXOEN器件),通过金属凸点导给热导率高的硅衬底[为145 W/(m·K)],散热效果更好。南昌大学研发出Si衬底LED芯片,热阻也显著改善。后来又出现CSP、WICOP、FC-COB等封装形式,热阻显著降低,为LED散热提供了有效的途径(见图1-5)。

图1-5 LED封装结构的演变及热阻的变化趋势

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。