1.PID 算法

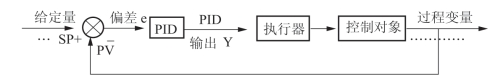

在工业生产过程控制中,模拟信号PID(由比例、积分、微分构成的闭合回路)调节是一种常见的控制方法。PID 控制系统结构如图9-21 所示。PID 运算中的积分作用可以消除系统的静态误差,提高精度,加强对系统参数变化的适应能力,而微分作用可以克服惯性滞后,提高抗干扰能力和系统的稳定性,改善系统动态响应速度。因此,对于速度、位置等快过程及温度、化工合成等慢过程,PID 控制都具有良好的实际效果。

图9-21 PID 控制系统结构

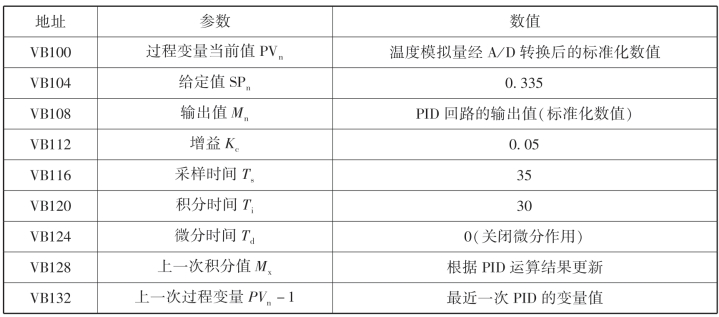

运行PID 控制指令,S7-200 系列PLC 将根据参数表中的输入测量值、控制设定值及PID 参数进行PID 运算,求得输出控制值。参数表中有9 个参数,全部为32 位的实数,共占用36 个字节。PID 控制回路的参数见表9-13。

表9-13 PID 控制回路的参数

说明:

(1)PLC 可同时对多个生产过程(回路)实行闭环控制。由于每个生产过程的具体情况不同,PID 算法的参数也不同,参数表用于存放控制算法的参数和过程中的其他数据,运算完毕后有关数据结果仍送回参数表。

(2)表中反馈量PVn 和给定值SPn 为PID 算法的输入,只可由PID 指令读取并不可更改。反馈量PVn 归一化处理:[0~10 V]→模拟量输入模块(如EM231)→模拟量输入寄存器AIWx→16 位整数→32 位整数→32 位实数→标准化数值[0.0~1.0]→地址偏移量为0的存储区。给定值SPn 由模拟量输入(或常数)→标准化数值[0.0~1.0]。

(3)表中回路输出值Mn 由PID 指令计算得出,仅当PID 指令完全执行完毕才予以更新。输出值Mn 归一化处理:标准化数值[0.0~1.0] →32 位实数→32 位整数→16 位整数→模拟量输出寄存器AQWx→模拟量输出模块(如EM232→[0~10 V])。

(4)表中增益(Kc)、采样时间(Ts)、积分时间(TI)和微分时间(TD)是由用户事先写入的值,通常也可通过人机对话设备(如TD200、触摸屏、组态软件监控系统)输入。

(5)表中积分项前值(Mx)由PID 运算结果更新,且此更新值用作下一次PID 运算的输入值。积分和的调整值必须是0.0~1.0 的实数。

2.PID 指令

PID 指令:使能有效时,根据回路参数表(TBL)中的输入测量值、控制设定值及PID参数进行PID 计算。PID 指令格式及功能见表9-14。

表9-14 PID 指令格式及功能

PLC 在执行PID 调节指令时,须对算法中的9 个参数进行运算,为此S7-200 系列PLC 的PID 指令使用一个存储回路参数的回路表。温度控制系统的PID 参数见表9-15。

表9-15 温度控制系统的PID 参数

3.PID 指令向导的应用

高速脉冲输出的程序可以用编程软件的PID 指令向导生成,具体步骤如下:

(1)打开STEP7-Micro/WIN 编程软件,选择“工具”菜单→“指令向导”选项,出现图9-22 所示页面。选择“PID”选项,并单击“下一步”按钮。

图9-22 指令向导

(2)确认编译项目并使用符号编址,如图9-23 所示。

图9-23 确认编译项目并使用符号编址

(3)指定PID 指令的编号,如图9-24 所示。

(https://www.daowen.com)

(https://www.daowen.com)

图9-24 指定PID 指令的编号

(4)设定PID 调节的基本参数,如图9-25 所示,包括:以百分值指定给定值的下限、以百分值指定给定值的上限、比例增益Kc(图中为“增益”)、采样时间Ts(图中为“样本时间”)、积分时间Ti(图中为“整数时间”)、微分时间Td(图中为“导出时间”)。设定完成后单击“下一步”按钮。

图9-25 设定PID 调节的基本参数

(5)输入、输出参数的设定,如图9-26 所示。在输入选项区输入信号A/D 转换数据的极性,可以选择单极性或双极性,单极性数值为0~32 000,双极性数值为-32 000~32 000,可以选择使用或不使用20%偏移。

在输出选项区选择输出信号的类型。可以选择模拟量输出或数字量输出、输出信号的极性(单极性或双极性),选择是否使用20%的偏移,选择D/A 转换数据的下限(可以输入D/A 转换数据的最小值)和上限(可以输入D/A 转换数据的最大值)。设定完成后单击“下一步”按钮。

图9-26 输入、输出参数的设定

(6)输出警报参数的设定,如图9-27 所示。选择是否使用输出下限报警,使用时应指定下限报警值;选择是否使用输出上限报警,使用时应指定上限报警值;选择是否使用模拟量输入模块错误报警,使用时指定模块位置。

图9-27 输出警报参数的设定

(7)设定PID 的控制参数,如图9-28 所示。在变量存储器V 中,指定PID 控制需要的变量存储器的起始地址,PID 控制参数表需要36 个字节,另外数据计算需要32 个字节,共需要68 个字节。

图9-28 设定PID 的控制参数

(8)设定PID 控制子程序和中断程序的名称并选择是否增加PID 的手动控制,如图9-29所示。在选择手动控制时,给定值将不再经过PID 控制运算而进行字节输出,为了保证手动控制到自动PID 控制的平稳过渡,在PLC 程序中需要对PID 参数进行如下处理:

使过程变量当前值与给定值相等:SPn=PVn;使上一次过程变量当前值与当前过程变量当前值相等:PVn-1=PVn;使上一次积分值等于当前输出值:Mx=Mn。设定完成后单击“下一步”按钮,出现图9-29 所示画面。

图9-29 设定PID 控制子程序和中断程序的名称

单击“完成”按钮结束编程向导的使用,如图9-30 所示。

图9-30 结束编程向导的使用

(9)PID 指令向导生成的子程序和中断程序是加密的程序,子程序中使用的全部是局部变量,其中的输入和输出变量需要在调用程序中按照数据类型的要求对其进行赋值,如图9-31 所示。

图9-31 数据类型赋值

(10)在PLC 程序中可以通过调用PID 运算子程序(PID0-INIT)实现PID 控制,如图9-32 所示。

图9-32 PID 运算子程序

(11)PID 参数的调整与修改。在编程完成后或调试程序时,如果需要对PID 参数进行调整与修改,可以直接单击浏览条中“数据块”图标,显示PID 指令向导设定的变量存储器的参数表,如图9-33 所示。在参数表中可以直接修改PID 的参数,并重新下载。

图9-33 PID 参数的调整与修改

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。